Утв. Приказом федерального агентства по техническому регулированию и метрологии от 28 декабря 2015 г. N 50-пнст

Предварительный национальный стандарт ПНСТ 75-2015

"ДОРОГИ АВТОМОБИЛЬНЫЕ ОБЩЕГО ПОЛЬЗОВАНИЯ. МАТЕРИАЛЫ МИНЕРАЛЬНЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ. МЕТОД ОПРЕДЕЛЕНИЯ ЗЕРНОВОГО СОСТАВА"

Automobile roads of general use. Mineral materials for the preparation of asphalt mixtures. The method of determining grain composition

Срок действия - с 1 июня 2016 г.

по 1 июня 2019 г.

Введен впервые

Предисловие

1 Разработан Автономной некоммерческой организацией "Научно-исследовательский институт транспортно-строительного комплекса" (АНО "НИИ ТСК")

2 Внесен Техническим комитетом по стандартизации ТК 418 "Дорожное хозяйство"

3 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 28 декабря 2015 г. N 50-пнст

4 Настоящий стандарт разработан с учетом основных нормативных положений стандарт AASHTO Т 27 "Стандартный метод испытаний. Ситовой анализ мелкозернистых и крупнозернистых заполнителей" (AASHTO T 27 "Standard method of test for sieve analysis of fin and corse aggregates", NEQ)

5 Введен впервые

1 Область применения

Настоящий стандарт устанавливает метод определения зернового состава минеральных материалов путем просеивания.

Настоящий стандарт распространяется на минеральные материалы, предназначенные в качестве составляющего материала при приготовлении асфальтобетонных смесей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.4.131-83 Халаты женские. Технические условия

ГОСТ 12.4.132-83 Халаты мужские. Технические условия

ГОСТ 12.4.252-2013 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки. Общие технические требования. Методы испытаний

ГОСТ 33048-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Отбор проб

ГОСТ 32728-2014 Дороги автомобильные общего пользования. Песок природный и дробленый. Отбор проб

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ПНСТ 76-2015 Дороги автомобильные общего пользования. Материалы минеральные для приготовления асфальтобетонных смесей. Метод определения содержания пылеватых частиц при промывке

ПНСТ 79-2015 Дороги автомобильные общего пользования. Материалы минеральные для приготовления асфальтобетонных смесей. Метод отбора проб

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения национального стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 зерновой состав (particle size distribution): Содержание в материале зерен различной крупности, выраженное в процентах от массы всего материала.

3.2 Просеивание (sieving): Ручная или механическая сортировка сыпучего материала при помощи сит по размерам зерен.

3.3 частный остаток (retained): Отношение массы остатка на рассматриваемом сите к массе всего просеиваемого материала.

3.4 полный остаток (passing): Сумма частных остатков на данном сите и всех ситах с большими размерами ячеек.

3.5 мерная проба (test sample): Количество материала, используемое для получения одного результата в одном испытании.

3.6 номинально максимальный размер минерального заполнителя (nominal maximum aggregate size): Размер минерального заполнителя, соответствующий размеру ячейки сита, которое на один размер больше первого сита, остаток минерального заполнителя на котором составляет более 10%.

3.7 максимальный размер минерального заполнителя (maximum aggregate size): Размер минерального заполнителя, который на один размер больше номинально максимального размера минерального заполнителя.

3.8 постоянная масса (constant mass): Масса материала, высушиваемого в сушильном шкафу, различающаяся не более чем на 0, 1% по результатам двух последних последовательно проводимых взвешиваний через промежутки времени, составляющие не менее 1 ч.

3.9 минеральный заполнитель (aggregate): Минеральный материал, который входит в состав асфальтобетонной смеси.

3.10 мелкозернистый минеральный заполнитель (fine-grade aggregate): Минеральный материал с размером частиц менее 4, 75 мм.

3.11 крупнозернистый минеральный заполнитель (coarse-graded aggregate): Минеральный материал с размером частиц более 4, 75 мм.

4 Требования к средствам измерений, вспомогательным устройствам, материалам, реактивам

При выполнении испытаний применяют следующие средства измерений, вспомогательные устройства и реактивы:

4.1 Весы лабораторные по ГОСТ Р 53228 класса точности II с максимальным пределом взвешивания не менее 5000 г, ценой деления не более 0, 1 г.

4.2 Сита диаметром не менее 200 мм, с квадратной формой ячеек размером: 0, 075; 0, 15; 0, 3; 0, 6; 1, 18; 2, 36; 4, 75; 9, 5; 12, 5; 19, 0; 25, 0; 37, 5 и 50 мм, предназначенные для просеивания минерального материала.

4.3 Шкаф сушильный для высушивания материала, обеспечивающий поддержание температуры в интервале (110±5)°С.

4.4 Грохот вибрационный для механического встряхивания сит. Время встряхивания должно составлять не более 10 мин.

5 Метод измерений

Сущность метода заключается в распределении и разделении частиц минерального заполнителя путем просеивания испытательной пробы через набор соответствующих сит и определении полных остатков на каждом сите. Зерновой состав минерального заполнителя допускается определять после предварительной промывки минерального заполнителя для определения содержания пылевидных и глинистых частиц в соответствии с ПНСТ 76.

6 Требования безопасности, охраны окружающей среды

При работе с минеральным заполнителем используют специальную защитную одежду по ГОСТ 12.4.131 или ГОСТ 12.4.132. Для защиты рук используют перчатки по ГОСТ 12.4.252.

При выполнении измерений соблюдают правила по электробезопасности по ГОСТ Р 12.1.019 и инструкции по эксплуатации оборудования.

7 Требования к условиям измерений

При выполнении измерений соблюдают следующие условия для помещений, в которых испытываются минеральные заполнители:

- температура - (22±3)°С;

- относительная влажность - (55±15)%.

8 Подготовка к выполнению измерений

8.1 Отбор проб минерального заполнителя производят в соответствии с ПНСТ 79.

8.2 Отобранную пробу крупнозернистого минерального заполнителя перемешивают и уменьшают методом квартования в соответствии с принципами, изложенными в ГОСТ 33048, до массы мерной пробы.

Отобранную пробу мелкозернистого минерального заполнителя перемешивают и уменьшают методом квартования в соответствии с ГОСТ 32728 до массы мерной пробы.

Минимальная масса мерной пробы, необходимой для испытания мелкозернистого минерального заполнителя, должна быть не менее 300 г.

Минимальная масса мерной пробы, в зависимости от номинального максимального размера минерального заполнителя для испытаний крупнозернистого минерального заполнителя, указана в таблице 1.

Таблица 1

|

Номинальный максимальный размер минерального заполнителя, мм

|

Минимальная масса мерной пробы, кг.

|

|

9, 5

|

1

|

|

12, 5

|

2

|

|

19, 0

|

5

|

|

25, 0

|

10

|

|

37, 5

|

15

|

Для испытаний смеси с содержанием крупнозернистого и мелкозернистого минерального заполнителя минимальная масса мерной пробы в зависимости от номинального максимального размера зерен принимается по таблице 1.

8.3 Мерную пробу высушивают до постоянной массы в сушильном шкафу при температуре (110±5)°С и определяют массу как m1.

Примечание - После предварительной промывки мерной пробы для определения содержания пылевидных и глинистых частиц в соответствии с ПНСТ 76. Мерную пробу высушивать не требуется.

9 Порядок выполнения измерения

9.1 Просеивание механическим способом

Высушенную мерную пробу помещают в набор сит и просеивают механическим способом на вибрационном грохоте. Сита располагают сверху вниз по степени уменьшения размеров ячеек. Время встряхивания должно составлять не более 10 мин. По истечении 10 мин. просеивание продолжают ручным способам согласно 9.2.

9.2 Просеивание ручным способом

Высушенную мерную пробу помещают в набор сит и просеивают ручным способом. Продолжительность просеивания должна быть такой, чтобы при контрольном интенсивном ручном встряхивании каждого сита в течение 1 мин. через него проходило не более 0, 5% общей массы просеиваемой мерной пробы.

9.3 Во избежание перегрузки сит мерную пробу разделяют на две части или более и последовательно просеивают. Масса зерен минерального заполнителя, оставшегося на сите после просеивания, не должна превышать значений, указанных в таблице 2. Массы зерен минерального заполнителя, оставшихся на каждом сите, объединяют и рассчитывают частные остатки на каждом сите.

Таблица 2

|

Размер ячеек

|

Размер сита, мм

|

|

(200±5)

|

(254±5)

|

(300±5)

|

350 на 350

|

372 на 580

|

|

Площадь сита, м2

|

|

0, 0285

|

0, 0457

|

0, 0670

|

0, 1225

|

0, 2158

|

|

37, 5 мм

|

2, 7 кг

|

4, 3 кг

|

6, 3 кг

|

11, 5 кг

|

20, 2 кг

|

|

25, 0 мм

|

1, 8 кг

|

2, 9 кг

|

4, 2 кг

|

7, 7 кг

|

13, 5 кг

|

|

19, 0 мм

|

1, 4 кг

|

2, 2 кг

|

3, 2 кг

|

5, 8 кг

|

10, 2 кг

|

|

12, 5 мм

|

0, 89 кг

|

1, 4 кг

|

2, 1 кг

|

3, 8 кг

|

6, 7 кг

|

|

9, 5 мм

|

0, 67 кг

|

1, 1 кг

|

1, 6 кг

|

2, 9 кг

|

5, 1 кг

|

|

4, 75 мм

|

0, 33 кг

|

0, 54 кг

|

0, 80 кг

|

1, 5 кг

|

2, 6 кг

|

|

Примечание - Масса зерен минерального заполнителя с номинально максимальным размером зерен менее 4, 75 мм, оставшихся на сите после просеивания, не должна превышать 7 кг на 1 м2 площади сита.

|

9.4 По окончании просеивания остатки на всех ситах последовательно взвешивают и определяют массу остатков на каждом сите как mi. Если общая масса после просеивания будет отличаться от массы мерной пробы до просеивания более чем на 0, 3%, то испытание необходимо повторить.

10 Обработка результатов испытаний

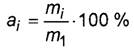

10.1 Значение частного остатка ai на каждом сите выражают в процентах от массы мерной пробы до просеивания m1 и рассчитывают по формуле:

,

(1)

где mi - масса частного остатка на данном сите, г;

m1 - масса мерной пробы до просеивания, г.

Примечание - Если испытательную пробу предварительно промывали в соответствии с ПНСТ 76, то для расчета частных остатков на каждом сите используют массу m1 сухой мерной пробы до промывки.

10.2 Полные остатки на каждом сите определяют в процентах от массы мерной пробы путем сложения частных остатков на данном сите и всех ситах с большими размерами ячеек.

11 Оформление результата испытания

Результат испытания оформляют в виде протокола, который должен содержать:

- обозначение настоящего стандарта;

- дату проведения испытания;

- название организации, проводившей испытание;

- наименование испытуемого материала;

- значение частных остатков на каждом сите;

- значение полных остатков на каждом сите;

- содержание пылеватых частиц (частицы размером менее 0, 075 мм);

- сведения об условиях проведения испытания;

- фамилию, имя, отчество и подпись лица, ответственного за испытание.

12 Контроль точности результата испытания

Точность результата испытания обеспечивают:

- соблюдением требований настоящего стандарта;

- проведением периодической оценки метрологических характеристик средств измерений;

- проведением периодической аттестации оборудования.

Лицо, проводящее измерения, должно быть ознакомлено с требованиями настоящего стандарта.

![]() — Все документы — ПНСТ — ПНСТ 75-2015 ДОРОГИ АВТОМОБИЛЬНЫЕ ОБЩЕГО ПОЛЬЗОВАНИЯ. МАТЕРИАЛЫ МИНЕРАЛЬНЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ. МЕТОД ОПРЕДЕЛЕНИЯ ЗЕРНОВОГО СОСТАВА

— Все документы — ПНСТ — ПНСТ 75-2015 ДОРОГИ АВТОМОБИЛЬНЫЕ ОБЩЕГО ПОЛЬЗОВАНИЯ. МАТЕРИАЛЫ МИНЕРАЛЬНЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ. МЕТОД ОПРЕДЕЛЕНИЯ ЗЕРНОВОГО СОСТАВА В Госдуме заявили о новой мере поддержки для переживших стихийное бедствие

В Госдуме заявили о новой мере поддержки для переживших стихийное бедствие

Правительство разработало новый законопроект о ликвидации незаконных свалок

Правительство разработало новый законопроект о ликвидации незаконных свалок

Юрист Локтионова: на даче нельзя выращивать мак снотворный и ипомею трехцветную

Юрист Локтионова: на даче нельзя выращивать мак снотворный и ипомею трехцветную

Минстрой России: Москва стала самым комфортным для проживания городом России

Минстрой России: Москва стала самым комфортным для проживания городом России

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж