Утв. Приказом федерального агентства по техническому регулированию и метрологии от 13 июля 2016 г. N 45-пнст

Предварительный национальный стандарт ПНСТ 123-2016

"ДОРОГИ АВТОМОБИЛЬНЫЕ ОБЩЕГО ПОЛЬЗОВАНИЯ. МАТЕРИАЛЫ МИНЕРАЛЬНЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ. МЕТОД ОПРЕДЕЛЕНИЯ ПОТЕРИ МАССЫ ПОД ДЕЙСТВИЕМ СУЛЬФАТА НАТРИЯ ИЛИ СУЛЬФАТА МАГНИЯ"

Automobile roads of general use. Mineral materials for the preparation of asphalt mixtures. Method for determination of loss of mass under the action of sodium sulfate or magnesium sulfate

Срок действия - с 1 сентября 2016 г.

по 1 июня 2019 г.

Введен впервые

Предисловие

1 Разработан Обществом с ограниченной ответственностью "Инновационный технический центр" (ООО "ИТЦ")

2 Внесен Техническим комитетом по стандартизации ТК 418 "Дорожное хозяйство"

3 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 13 июля 2016 г. N 45-пнст

4 Введен впервые

Введение

Настоящий стандарт разработан с учетом основных нормативных положений стандарта AASHTO T 104 "Стандартный метод испытаний. Устойчивость заполнителей при взаимодействии с сульфатом натрия или сульфатом магния" (AASHTO T 104 "Standard Method of Test for Soundness of Aggregate by Use of Sodium Sulfate of Magnesium Sulfate") и входит в комплекс стандартов, нормирующих метод объемного проектирования асфальтобетонных смесей в Российской Федерации.

1 Область применения

Настоящий стандарт распространяется на минеральные материалы, применяемые в качестве заполнителя при приготовлении асфальтобетонных смесей.

Настоящий стандарт устанавливает метод определения потери массы минерального материала под воздействием сульфата натрия или сульфата магния, имитирующий влияние климатических условий при отрицательных температурах.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.4.131-83 Халаты женские. Технические условия

ГОСТ 12.4.132-83 Халаты мужские. Технические условия

ГОСТ 12.4.252-2013 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки. Общие технические требования. Методы испытаний

ГОСТ 742-78 Барий хлористый. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 4166-76 Реактивы. Натрий сернокислый. Технические условия

ГОСТ 4523-77 Реактивы. Магний сернокислый 7-водный. Технические условия

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ПНСТ 75-2015 Дороги автомобильные общего пользования. Материалы минеральные для приготовления асфальтобетонных смесей. Метод определения зернового состава

ПНСТ 121-2016 Дороги автомобильные общего пользования. Материалы минеральные для приготовления асфальтобетонных смесей. Метод отбора проб

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения национального стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 мерная проба (test sample): Количество материала, используемое для получения одного результата водном испытании.

3.2 постоянная масса (constant mass): Масса материала, высушиваемого в сушильном шкафу, различающаяся не более чем на 0, 1% по результатам двух последних последовательно проводимых взвешиваний через промежутки времени, составляющие не менее 1 ч.

3.3 фракция (fraction): Обозначение размера зерен минерального заполнителя проходящих через большее (Di) из двух выбранных сит и задерживающихся на меньшем сите (di).

3.4 крупнозернистый минеральный заполнитель (coarse-graded aggregate): Минеральный заполнитель с размером частиц более 4, 75 мм.

3.5 мелкозернистый минеральный заполнитель (fine-graded aggregate): Минеральный заполнитель с размером частиц менее 4, 75 мм.

4 Требования к средствам измерений, вспомогательным устройствам материалам и реактивам

При выполнении испытаний применяют следующие средства измерений, вспомогательные устройства и реактивы.

4.1 Сита диаметром не менее 200 мм, с квадратной формой ячеек размером 37, 5 мм, 31, 5 мм, 25, 0 мм, 19, 0 мм, 16, 0 мм, 12, 5 мм, 9, 5 мм, 8, 0 мм, 4, 75 мм, 4, 00 мм, 2, 36 мм, 1, 18 мм, 0, 6 мм, 0, 3 мм, 0, 15 мм, предназначенные для просеивания минерального материала.

4.2 Контейнеры металлические, применяемые для выдерживания материала в растворе.

4.3 Термометр для измерения температуры раствора в рекомендуемом диапазоне с точностью до 0, 1°С.

4.4 Весы лабораторные по ГОСТ 53228, класса точности III (III) с максимальным пределом взвешивания не менее 5000 г и ценой деления не более 0, 1 г.

4.5 Сушильный шкаф для высушивания материала, способный нагревать и поддерживать температуру (110±5)°С.

4.6 Ареометр для измерения удельной плотности раствора в диапазоне от 1, 154 до 1, 306 г/см3.

4.7 Сульфат натрия (Na2SO4) по ГОСТ 4166.

4.8 Сульфат магния семиводный (MgSO4·7H2O) по ГОСТ 4523.

4.9 Хлорид бария (BaCl2·2H2O) по ГОСТ 742.

4.10 Линейка металлическая по ГОСТ 427.

5 Метод измерений

Пробы минерального заполнителя подвергают попеременным циклам насыщения в растворе сульфата натрия или сульфата магния и высушивания в сушильном шкафу до постоянной массы. После завершения определенного числа циклов проводят оценку состояния зерен и определяют потерю массы минерального заполнителя.

6 Требования безопасности и охраны окружающей среды

При работе с минеральными материалами используют специальную защитную одежду по ГОСТ 12.4.131 или ГОСТ 12.4.132. Для защиты рук используют перчатки по ГОСТ 12.4.252.

При выполнении измерений соблюдают правила по электробезопасности по ГОСТ Р 12.1.019 и инструкции по эксплуатации оборудования.

7 Требования к условиям измерений

При выполнении измерений соблюдают следующие условия для помещений, в которых испытываются минеральные заполнители:

- температура (22±3)°С;

- относительная влажность (55±15)%.

8 Подготовка к выполнению измерений

8.1 Отбор проб минерального материала проводят в соответствии с ПНСТ 121.

8.2 Подготовка мерных проб из мелкозернистого заполнителя

8.2.1 Для проведения испытания пробу мелкозернистого заполнителя при естественной влажности просеивают в соответствии с ПНСТ 75 на сите с размером ячеек 9, 5 мм. Для проведения испытания применяют заполнитель, прошедший сквозь сито с размером ячеек 9, 5 мм.

8.2.2 Мелкозернистый заполнитель, прошедший сквозь сито с размером ячеек 9, 5 мм, промывают на сите с размером ячеек 0, 3 мм и высушивают в сушильном шкафу до постоянной массы при температуре (110±5)°С.

8.2.3 Пробу мелкозернистого заполнителя рассеивают на фракции от 0, 3 до 0, 6 мм, от 0, 6 до 1, 18 мм, от 1, 18 до 2, 36 мм, от 2, 36 до 4, 75 мм, от 4, 75 до 9, 5 мм. Если в мелкозернистом заполнителе содержится менее 5% по массе какой-либо фракции, то испытание данной фракции не проводят.

8.2.4 Из каждой фракции мелкозернистого заполнителя отбирают мерную пробу массой (100, 0±0, 1) г и помещают в отдельный контейнер для проведения испытаний.

8.3 Подготовка мерных проб из крупнозернистого заполнителя

8.3.1 Для проведения испытания пробу крупнозернистого заполнителя промывают на сите с размером ячеек 4, 75 мм, высушивают до постоянной массы при температуре (110±5)°С и рассеивают в соответствии с ПНСТ 75 на фракции, указанные в таблицах 1 и 2.

Таблица 1

|

Широкая фракция крупнозернистого заполнителя, мм

|

Масса мерной пробы, г

|

|

От 37, 5 до 19, 0

От 19, 0 до 9, 5

От 9, 5 до 4, 75

|

1500±50

1000±10

300±5

|

Таблица 2

|

Узкая фракция крупнозернистого заполнителя, мм

|

Масса мерной пробы, г

|

|

От 37, 5 до 25, 0

От 25, 0 до 19, 0

От 19, 0 до 12, 5

От 12, 5 до 9, 5

|

1000±50

500±30

670±10

330±5

|

8.3.2 Если фракция, содержащаяся в пробе крупнозернистого заполнителя, составляет менее 5% от общей массы, то испытание этой фракции не проводится.

8.3.3 При испытании крупных зерен материала, применяемых для производства заполнителей, пробу к проведению испытания подготавливают путем дробления. Испытание проводят на материале с размером зерен не менее 4, 75 мм и не более 37, 5 мм.

8.3.4 Если минеральный материал, является смесью мелкозернистого и крупнозернистого заполнителя, с содержанием зерен размером более 9, 5 мм и менее 4, 75 мм, превышающей 10% от общей массы, в данном случае отдельно проводят испытания мелкозернистого и крупнозернистого заполнителя.

8.4 Приготовление раствора сульфата натрия

8.4.1 Объем раствора должен быть не менее чем в пять раз больше объема материала, погружаемого в раствор за один раз.

8.4.2 В емкость для приготовления раствора наливают воду температурой не ниже 25°С, добавляют сульфат натрия (Na2SO4) и тщательно перемешивают. Количество сульфата натрия (Na2SO4) должно быть достаточным для образования избыточных кристаллов соли в растворе.

Примечание - Количество Na2SO4 на 1 л воды должно быть не менее 225 г.

Затем раствор охлаждают до температуры (21±1)°С, снова перемешивают и выдерживают при указанной температуре в течение не менее 48 ч.

Примечание - С целью предотвращения загрязнения раствора и излишнего испарения необходимо выдерживать его закрытым в течение всего времени применения.

После 48 ч разламывают соляной сгусток, образовавшийся в контейнере, тщательно перемешивают раствор и определяют его плотность с помощью ареометра. Плотность раствора должна составлять от 1, 154 до 1, 171 г/см3.

При изменении цвета раствор необходимо отфильтровать, при этом его плотность должна находиться в указанном выше диапазоне.

8.5 Приготовление раствора сульфата магния

8.5.1 Объем раствора должен быть не менее чем в пять раз больше объема материала, погружаемого в раствор за один раз.

8.5.2 В емкость для приготовления раствора наливают воду температурой не ниже 25°С, добавляют сульфат магния семиводный (MgSO4·7H2O) и тщательно перемешивают. Количество сульфата магния семиводного (MgSO4·7H2O) должно быть достаточным для образования избыточных кристаллов соли в растворе.

Примечание - Количество MgSO4·7H2O на 1 л воды должно быть не менее 1400 г.

Затем раствор охлаждают до температуры (21±1)°С, снова перемешивают и выдерживают при указанной температуре в течение не менее 48 ч.

Примечание - С целью предотвращения загрязнения раствора и излишнего испарения необходимо выдерживать его закрытым в течение всего времени применения.

После 48 ч разламывают соляной сгусток, образовавшийся в контейнере, тщательно перемешивают раствор и определяют его плотность с помощью ареометра. Плотность раствора должна составлять от 1, 297 до 1, 306 г/см3.

При изменении цвета раствор необходимо отфильтровать, при этом его плотность должна находиться в указанном выше диапазоне.

8.6 Раствор хлорида бария

Для приготовления раствора хлорида бария необходимо растворить 41, 6 г (BaCl2·2H2O) в 1 л воды.

9 Порядок выполнения измерения

9.1 Выдерживание мерных проб в растворе

9.1.1 Подготовленные мерные пробы минерального заполнителя высыпают в металлические контейнеры и заливают раствором сульфата натрия или сульфата магния, таким образом, чтобы уровень раствора над поверхностью заполнителя был не менее 12, 5 мм.

9.1.2 Мерные пробы выдерживают в растворе в течение (17±1) ч при температуре от (21±1)°С.

9.2 Высушивание мерных проб после выдерживания в растворе

9.2.1 После выдерживания раствор сливают без потери материала, а металлические контейнеры с мерными пробами помещают в сушильный шкаф температурой (110±5)°С и высушивают до постоянной массы.

9.2.2 После процесса высушивания мерные пробы охлаждают до температуры (22±3)°С.

9.2.3 Далее мерные пробы снова погружают в раствор, согласно 9.1.1.

9.3 Число циклов

9.3.1 Повторяют процесс попеременного погружения в раствор и высушивания требуемое число циклов.

9.3.2 Если испытание необходимо прервать, мерные пробы заполнителя оставляют в металлических контейнерах при температуре (22±3)°С.

9.4 Количественный анализ

9.4.1 После завершения последнего цикла мерную пробу отмывают от сульфата натрия или сульфата магния. Промывку проводят циркулирующей водой при температуре (43±6)°С, необходимо обеспечить подачу воду к днищу контейнера для наиболее эффективного удаления сульфата натрия или сульфата магния. Достаточность промывки определяют по пробе промывочной воды, прошедшей через образец. Если после добавления 10 мл раствора хлорида бария вода становится мутной, требуется дополнительная промывка. При промывке мерной пробы необходимо избегать потери материала.

9.4.2 После промывки мерную пробу высушивают до постоянной массы в сушильном шкафу при температуре (110±5)°С.

9.4.3 Мерную пробу мелкозернистого заполнителя просеивают сквозь сито, на котором он задерживался до начала испытания.

9.4.4 Мерную пробу крупнозернистого заполнителя просеивают на контрольном сите, размер которого указан в таблице 3.

Таблица 3

|

Минимальный размер зерен крупнозернистого заполнителя, мм

|

Размер контрольного сита, мм

|

|

19, 0

|

16, 0

|

|

9, 5

|

8, 0

|

|

4, 75

|

4, 0

|

9.5 Качественный анализ

9.5.1 Качественный анализ проводят только на зернах крупнее 19, 0 мм.

9.5.2 Зерна каждой мерной пробы при визуальном осмотре разделяют по группам, в зависимости от видоизменений зерен после испытания.

Примечание - Данные видоизменения классифицируются следующим образом: нарушение целостности, раскалывание, растрескивание.

9.5.3 Определяют массу каждой группы зерен, подвергшихся разному видоизменению.

10 Обработка результатов испытаний

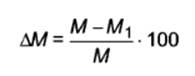

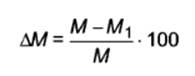

10.1 Потерю массы мерной пробы заполнителя после испытания ΔM, %, определяют по формуле

,

(1)

где М - масса мерной пробы до испытания, г;

M1 - масса остатка на контрольном сите (для крупнозернистых заполнителей) или масса остатка на с размером ячеек d (для мелкозернистых заполнителей), г.

Результат испытания рассчитывают с точностью до целого знака. За результат испытания принимается среднее арифметическое значение двух параллельных определений. Расхождение результатов между ними не должно превышать 2%.

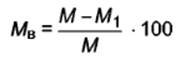

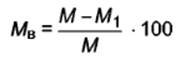

10.2 Количество видоизмененных зерен в мерной пробе с размером зерен заполнителя более 19, 0 мм после испытания Mв, для каждого типа воздействия, %, определяют по формуле (2)

,

(2)

где М - масса мерной пробы до испытания, г;

M1 - масса зерен, подвергшихся определенному типу видоизменения, г.

11 Оформление результатов испытаний

11.1 При оформлении результатов испытания указывают следующие данные:

- массу каждой мерной пробы до начала проведения испытания;

- потерю массы каждой мерной пробы, выраженную в процентах от начальной массы;

- для минерального заполнителя согласно 8.3.4 указывают отдельно среднее значение потери массы в процентах в мелкозернистом и крупнозернистом заполнителе. Также указывают процентное содержание мелкозернистого и крупнозернистого заполнителя в начальной пробе;

- фракции, указанные в 8.2.3 и 8.3.1, с содержанием в пробе крупнозернистого и мелкозернистого заполнителя менее 5% от общей массы, характеризуются как средний процент потерь в следующей наименьшей и следующей наибольшей фракции. Если одна из этих фракций отсутствует, принимают такой процент потерь, как следующей наибольшей или следующей наименьшей фракции, в зависимости от имеющихся данных;

- при проведении качественного анализа указывают число зерен до испытания и число зерен, видоизмененных в процессе испытания, с указанием видоизменения.

12 Контроль точности результата испытания

Точность результата испытания обеспечивается:

- соблюдением требований настоящего стандарта;

- проведением периодической оценки метрологических характеристик средств измерений;

- проведением периодической аттестации оборудования.

Лицо, проводящее измерения, должно быть ознакомлено с требованиями настоящего стандарта.

![]() — Все документы — ПНСТ — ПНСТ 123-2016 ДОРОГИ АВТОМОБИЛЬНЫЕ ОБЩЕГО ПОЛЬЗОВАНИЯ. МАТЕРИАЛЫ МИНЕРАЛЬНЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ. МЕТОД ОПРЕДЕЛЕНИЯ ПОТЕРИ МАССЫ ПОД ДЕЙСТВИЕМ СУЛЬФАТА НАТРИЯ ИЛИ СУЛЬФАТА МАГНИЯ

— Все документы — ПНСТ — ПНСТ 123-2016 ДОРОГИ АВТОМОБИЛЬНЫЕ ОБЩЕГО ПОЛЬЗОВАНИЯ. МАТЕРИАЛЫ МИНЕРАЛЬНЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ. МЕТОД ОПРЕДЕЛЕНИЯ ПОТЕРИ МАССЫ ПОД ДЕЙСТВИЕМ СУЛЬФАТА НАТРИЯ ИЛИ СУЛЬФАТА МАГНИЯ Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

,

, ,

,