Утв. Распоряжением Федерального дорожного агентства от 30 августа 2016 г. N 17032-р

Отраслевой дорожный методический документ ОДМ-218.2.074-2016

"МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ КОНСТРУКЦИОННЫХ КОМПОЗИТНЫХ АНКЕРОВ ДЛЯ УСТРОЙСТВА ПОПЕРЕЧНЫХ И ПРОДОЛЬНЫХ ДЕФОРМАЦИОННЫХ ШВОВ ВМЕСТО СТАЛЬНЫХ АНКЕРНЫХ СТЕРЖНЕЙ В ПОКРЫТИЯХ ЖЕСТКОГО ТИПА"

1 Разработан ООО "Рекстром-М".

2 Внесен Управлением научно-технических исследований и информационного обеспечения.

3 Издан на основании распоряжения Федерального дорожного агентства от 30.08.2016 г. N 17032-р

4 Имеет рекомендательный характер.

5 Введен впервые.

1 Область применения

1.1 Положения настоящих Рекомендаций распространяются на бетонные жесткие дорожные одежды с использованием в деформационных швах композитной гладкой арматуры на автомобильных дорогах общего пользования во всех дорожно-климатических районах согласно СНиП 2.05.02, СНиП 3.06.03.

1.2 Согласно [1, 2] в жестких дорожных одеждах обустраивают поперечные и продольные швы. К поперечным швам относятся швы расширения, сжатия, коробления и рабочие. С целью исключения возможности образования ступенек между плитами и частично для перераспределения и передачи нагрузки с одной плиты на другую края плит, вдоль швов, соединяют металлическими анкерными стержнями. Металлические анкеры в бетонных плитах в процессе эксплуатации корродируют, что снижает надежность и долговечность таких покрытий.

1.3 Применение композитных анкерных стержней позволит повысить долговечность и надежность жестких дорожных одежд на дорогах общего пользования.

1.4 Данные Рекомендации содержат технологию обустройства деформационных швов в жестких дорожных одеждах с использованием анкерных стержней из композитной гладкой арматуры, технику безопасности, контроль качества выполненных работ, Альбом технических решений.

1.5 Настоящие Рекомендации предназначены для использования дорожными предприятиями и организациями, независимо от формы их собственности, которые выполняют работы по проектированию и строительству жестких дорожных одежд автомобильных дорог общего пользования.

2 Нормативные ссылки

В настоящем методическом документе использованы ссылки на следующие документы:

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.044-89 ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002-2014 ССБТ. Процессы производственные. Общие требования безопасности

ГОСТ 12.4.021-75 ССБТ. Системы вентиляционные. Общие требования

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 4648-2014 Пластмассы. Метод испытания на статический изгиб

ГОСТ 4650-2014 Пластмассы. Методы определения водопоглощения

ГОСТ 4651-2014 Пластмассы. Метод испытания на сжатие

ГОСТ 12020-72 Пластмассы. Методы определения стойкости к действию химических сред

ГОСТ 15139-69 Пластмассы. Метод определения плотности (объемной массы)

ГОСТ 26633-2012 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 31938-2012 Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия

ГОСТ 32487-2013 Арматура композитная полимерная для армирования бетонных конструкций. Методы определения характеристик стойкости к агрессивным средам

ГОСТ 32492-2013 Арматура композитная полимерная для армирования бетонных конструкций. Методы определения физико-механических характеристик

СНиП 21-01-97 Противопожарные нормы

СНиП 41-01-2003 Отопление, вентиляция и кондиционирование

СНиП 2.05.02-85 Автомобильные дороги

СНиП 3.06.03-85 Свод правил. Автомобильные дороги

СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения

3 Термины и определения

В настоящем методическом документе применены термины по ГОСТ Р 1.12, а также следующие термины с соответствующими определениями:

3.1 композитный (композиционный) материал: Конструкционный материал, объединяющий в одном пространственном объеме, по меньшей мере, два материала с различными физико-механическими свойствами, которые, обладая набором взаимодополняющих свойств, обеспечивают восприятие внешних механических нагрузок совместными образом, композитный материал демонстрирует конструкционные свойства, которые недостижимы для составляющих его материалов по отдельности.

3.2 арматура композитная: Стержни композитные для усиления (упрочнения) строительных и иных конструкций, изготовленные из непрерывных армирующих стеклянных или базальтовых волокон (ровинга), пропитанных термореактивным связующим.

3.3 ровинг: Материал, полученный скручиванием нескольких первичных нитей.

3.4 термореактивное связующее: Связующее на основе синтетических (эпоксидных, полиэфирных) смол, отверждение которых сопровождается необратимой химической реакцией вызывающей образование неплавкого и нерастворимого полимера.

4 Основные положения

4.1 Для уменьшения напряжений и предупреждения образования трещин в бетонном покрытии согласно [1, 2] устраивают поперечные швы сжатия и растяжения, а также продольные швы, делящие покрытие на плиты. Швы расширения должны обеспечивать продольную устойчивость покрытия при его нагреве летом. Швы сжатия устраивают между швами расширения. Они должны предупреждать появление трещин в следствие изменения температуры, усадки бетона, а также неоднородной осадки грунта в земляном полотне. Для предотвращения трещинообразования в раннем возрасте в жестких дорожных одеждах устраивают контрольные швы. Их необходимо выполнять в случае колебаний температуры воздуха в течение суток больше (10 - 12)°С. Продольные швы устраивают по оси дороги для предупреждения образования в бетонном покрытии продольных трещин.

4.2 Расстояние между швами зависит от толщины (h) жестких дорожных одежд.

4.3 Расстояние между поперечными швами сжатия на упрочненной основе и на устойчивом земляном полотне принимают по расчету [1], но не более 25h. На земляном полотне с ожидаемыми неравномерными просадками (включая насыпи высотой более 3 м) - не более чем 22h. В местах перехода из выемок в высокие насыпи, в местах примыкания к искусственным сооружениям и в покрытиях шириной 6 м и менее - не более чем 20h. Контрольные швы устраивают через каждые 2-3 швы сжатия. Продольные швы устраивают при ширине жестких дорожных одежд большей чем 23h.

4.4 При обустройстве швов предусматривают анкерное соединения плит между собой. Согласно [1] используют металлические анкерные стержни. Для повышения долговечности жестких дорожных одеждах при обустройстве швов рекомендуется использовать анкерные стержни из композитной гладкой арматуры вместо металлической, что исключает их химическую коррозию. Для устройства швов в жестких дорожных одежд рекомендуется использовать стекло- и базальтокомпозитную арматуру согласно ГОСТ 31938, которая обладает высокой химической стойкостью.

4.5 В композитной арматуре ровинг воспринимает основные напряжения, возникающие в конструкции, и обеспечивает жесткость и прочность. Роль термореактивного связующего заключается в объединении ровинга в непрерывные армирующие элементы и обеспечении им эффективной совместной работы.

4.6 Удельная плотность материала композитных анкерных стержней составляет (1, 8- 2, 1) г/см3, что значительно меньше плотности металлических анкеров. Меньшая масса композитных анкерных стержней позволяет уменьшить транспортные расходы и упрощает их перемещение по строительной площадке.

4.7 Укладка анкерных стержней в жесткие дорожные одежды осуществляется по общепринятой технологии согласно [1, 2]. Сначала выполняют расстановку анкерных стержней в шве на определенном расстоянии друг от друга и их крепление к основанию, после этого выполняют бетонирование. В поперечные швы сжатия и продольные швы анкерные стержни можно укладывать по технологии погружения на необходимую глубину при заданном проектом расстоянии между ними, для чего на бетоноукладчик монтируется специальное вспомогательное оборудование.

4.8 Строительство жестких дорожных одеждах с использованием анкерных стержней из гладкой композитной арматуры может осуществляться с помощью комплекта машин со скользящей опалубкой и автоматической системой обеспечения ровности, а также комплекта машин, передвигающихся по рельсо-формам в неподвижной опалубке.

4.9 Требования предъявляемые к конструкционным композитным материалам для анкеров:

4.9.1 Для обустройства швов в жестких дорожных одеждах должна использоваться композитная гладкая арматура марки не ниже АКС 800 согласно ГОСТ 31938, ГОСТ 32487, ГОСТ 32492.

4.9.2 Композитные материалы для изготовления анкерных стержней должны иметь физико-механические свойства не ниже приведенных в таблице 1.

Таблица 1 - Физико-механические свойства композитных материалов для изготовления анкерных стержней

|

Свойства

|

Величина

|

Нормативный документ

|

|

Предел прочности при изгибе, МПа, не менее

|

220

|

ГОСТ 4648

|

|

Предел прочности при сжатии вдоль волокон, МПа, не менее

|

400

|

ГОСТ 4651

|

|

Предел прочности при поперечном срезе, МПа, не менее

|

150

|

ГОСТ 31938

|

|

Плотность, г/см3

|

1, 85 - 2, 15

|

ГОСТ 15139

|

|

Кислото-щелочестойкость

|

стойкий

|

ГОСТ 12020

|

|

Водопоглощение, %, не более

|

0, 2

|

ГОСТ 4650

|

4.9.3 Композитная арматура для обустройства швов в жестких дорожных одеждах по показателям физико-механических и физико-химических свойств должна соответствовать требованиям ГОСТ 31938, ГОСТ 32487, ГОСТ 32492.

4.9.4 Определение необходимого диаметра анкерных стержней из композитной арматуры для устройства швов в жестких дорожных одеждах осуществляется с учетом [3] и рекомендаций таблицы 2.

Таблица 2 - Стальные и композитные анкерные стержни выдерживающие равные усилия среза

|

Диаметр стального гладкого анкерного стержня, мм

|

Диаметр стеклокомпозитного гладкого анкерного стержня, мм

|

|

16

|

20

|

|

22

|

25

|

|

25

|

28

|

|

28

|

31

|

4.10 Технология устройства деформационных швов с использованием анкерных стержней из композитной гладкой арматуры.

Укладка анкерных стержней в жесткие дорожные одежды осуществляется по общепринятой технологи согласно [1]. Особенности технологи приведены в Альбоме технических решений по применению конструкционных композитных анкеров для устройства поперечных и продольных деформационных швов вместо стальных анкерных стержней в покрытиях жесткого типа

4.11 Контроль качества выполнения работ.

При применении анкеров из композитной гладкой арматуры в дорожных покрытиях жесткого типа осуществляют входной, операционный и приемочный контроль.

4.11.1 Входной контроль:

Все исходные материалы, поставляемые для изготовления бетонной смеси, анкерные стержни для деформационных швов, средства ухода за бетонным покрытием, необходимо проверять на соответствие требованиям действующих нормативных документов.

Свойства композитной гладкой арматуры используемой для изготовления анкеров должны соответствовать ГОСТ 31938, ГОСТ 32487, ГОСТ 32492.

4.11.2 Операционный контроль:

При операционном контроле качества работ по устройству бетонных слоев покрытия не реже чем через каждые 100 м осуществляют контроль параметров согласно СНиП 2.05.02, СНиП 3.06.03. Контроль включает: соблюдение проектных показателей размещения осевой линии в плане, проектных показателей размещения анкеров в швах сжатия и расширения, геометрических размеров анкерных стержней швов сжатия и расширения, высотных отметок, поперечных уклонов, толщины, ширины и ровности покрытия.

В процессе контроля качества выполнения работ по обустройству деформационных швов визуально контролируют наличие битумной обмазки и колпачков на анкерных стержнях, крепление закладных элементов к основанию, качество очистки и подгрунтовки стенок паза швов, температуру нагрева мастики, полноту заполнения паза мастикой, однородность поверхности мастики в пазе и ее сцепление с бетоном.

4.11.3 Приемочный контроль:

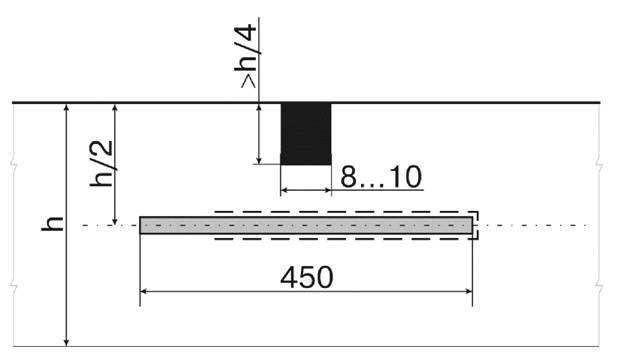

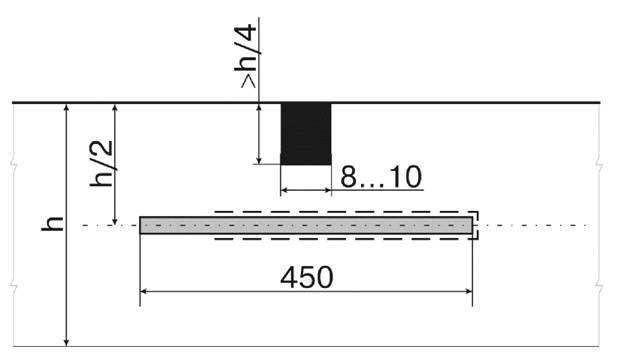

При устройстве деформационных швов основными контролируемыми параметрами, согласно [1] являются прямолинейность шва по длине (отклонение не должно превышать 3 мм на 1 м); глубина и ширина паза шва (отклонение от проекта соответственно не более чем ±5 мм и ±1 мм); общая глубина шва должна быть не меньше чем 1/4h для поперечных швов и не менее 1/3h для продольного шва.

При обустройстве швов сжатия и расширения не допускаются отклонения перекосов и наклонов анкерных стержней и прокладок от проектного положения более чем на 10 мм. При устройстве пазов швов сжатия и расширения в свежеуложенном бетоне радиус закругления кромок швов не должен превышать 8 мм.

4.12 Требования безопасности и охраны окружающей природной среды.

При выполнении работ по строительству бетонных слоев дорожной одежды необходимо осуществлять мероприятия по обеспечению условий охраны труда рабочих и инженерно-технических работников, а также охраны окружающей природной среды согласно СНиП 21-01-97, ГОСТ 12.1.005, [4].

4.12.1 Требования безопасности.

Материалы, используемые для строительства бетонных слоев дорожной одежды по степени вредного воздействия на организм человека относятся к малоопасным веществам (III - IV) классов опасности согласно ГОСТ 12.1.007.

Во время загрузки, транспортировки и разгрузки необходимо руководствоваться общими правилами техники безопасности при работе с нетоксичными и малотоксичными веществами.

Цементы относятся к четвертому классу опасности по ГОСТ 12.1.005 и к веществам малоопасным по ГОСТ 12.1.007. Цементная пыль оказывает фиброгенное и раздражающее действие на кожу.

Предельно допустимая концентрация (ПДК) цементной пыли в воздухе рабочей зоны не должна превышать 6 мг/м3 согласно ГОСТ 12.1.005. Содержание пыли не должен превышать величину ПДК.

Содержание цементной пыли в воздухе рабочей зоны должно определяться в соответствии с требованиями [5, 6]. Периодичность контроля - не менее одного раза в квартал по ГОСТ 12.1.005.

Цемент необходимо хранить в закрытых емкостях. При этом необходимо принимать меры против распыления цемента при погрузке и разгрузке. Бункеры, силосы, конвейеры, питатели должны быть герметичными, оборудованы пылеотводными и пылеулавливающими устройствами. Перемещение материалов должны производиться пневмотранспортом либо иными закрытыми транспортными средствами.

Технологическое оборудование и производственные процессы должны отвечать требованиям ГОСТ 12.2.003 и ГОСТ 12.3.002.

Помещения, где проводятся работы с цементом, должны быть оборудованы приточно-вытяжной вентиляцией согласно СНиП 41-01-2003, ГОСТ 12.4.021.

Рабочие, занимающиеся приготовлением и применением бетонной смеси должны быть обеспечены спецодеждой и другими средствами индивидуальной защиты согласно .

При выполнении работ, связанных с приготовлением и использованием бетонной смеси, необходимо придерживаться правил личной гигиены, а именно: принимать пищу в специальных помещениях, пользоваться санитарно-бытовыми кабинетами, принимать душ после окончания смены.

На машинах, участвующих в технологическом процессе, должны быть включены ближний свет фар и проблесковый маячок оранжевого цвета.

Во время работы дорожных машин запрещается находиться в зоне их действия посторонним лицам, а также на площадке управления, раме, рабочих органах, кожухах.

К работам, связанным с приготовлением и использованием бетонной смеси допускаются лица, которые прошли инструктаж по технике безопасности и проверку знаний по вопросам пожарной безопасности соответственно требованиям [4].

Композитные материалы при нормальных условиях эксплуатации, при транспортировании и хранении не должны выделять вредных и токсичных веществ в концентрациях, опасных для здоровья человека, и оказывать вредного воздействия на окружающую среду.

Свойства анкерных стержней из композитных материалов по гигиеническим требованиям [7]. должны соответствовать таблице 3.

Таблица 3 - Гигиенические требования

|

Наименование показателя

|

Значение показателя

|

|

Уровень запаха, не более

|

2 балла

|

|

Концентрация летучих веществ в воздушной среде по ГН 2.1.6.1338, не более:

|

|

- фенол

|

0, 003 мг/м

|

|

- формальдегид

|

0, 003 мг/м

|

|

- толуол

|

0, 600 мг/м

|

Производство и использование композитных анкерных стержней должно осуществляться в условиях, соответствующих [8, 9].

Контроль за вредными производственными факторами в условиях производства и гигиеническими показателями готовой продукции должен проводиться согласно утвержденной на предприятии-изготовителе программе производственного контроля в соответствии [10, 11].

В документах предприятия-изготовителя композитных анкерных стержней должны быть указаны показатели пожаровзрывоопасности по ГОСТ 12.1.044, в соответствии с которыми назначаются условия транспортирования и хранения.

4.12.2 Требования охраны окружающей природной среды

В процессе приготовления и применения бетонной смеси и анкерных стержней из композитной гладкой арматуры при соблюдении технологических параметров и требований охраны труда опасность дополнительных выбросов вредных веществ в окружающую природную среду отсутствует.

При приготовлении, транспортировании и применении бетонной смеси и композитных анкерных стержней сточные воды не образуются. При технологической температуре не предполагается поступление канцерогенных и мутагенных веществ в окружающую среду.

Эффективными средствами защиты окружающей среды являются герметизация и предотвращение рассыпания цемента и бетонной смеси.

Оборудование и коммуникации производственных процессов должны быть герметизированы, выбросы в атмосферу (вентвыбросы) должны соответствовать предельно допустимым выбросам предприятия, рассчитанным в соответствии с требованиями ГОСТ 17.2.3.02.

Порядок накопления, транспортировки, обезвреживания и захоронения разливов герметизирующих материалов, обрезков композитной гладкой арматуры, бетона, рассыпанных минеральных материалов и других отходов, образующихся в процессе приготовления и использования, должен соответствовать требованиям [12].

Базы по приготовлению бетонной смеси должны быть оборудованы в соответствии с требованиями ГОСТ 12.2.003, ГОСТ 12.3.002, [13].

При применении композитных анкерных стержней должны соблюдаться требования ГОСТ 17.2.3.02 по охране окружающей среды.

Утилизацию и ликвидацию отходов композитных анкерных стержней осуществляют в соответствии с действующим законодательством в области охраны окружающей среды. Требования безопасности и мероприятия по охране окружающей среды должны быть указаны в документах предприятия-изготовителя.

Приложение А

Альбом технических решений по применению конструкционных композитных анкеров для устройства поперечных и продольных деформационных швов вместо стальных анкерных стержней в покрытиях жесткого типа

Основные положения

В силу определенных причин жесткие дорожные покрытия разрезают в поперечном и продольном направлениях швами на отдельные плиты. Совместная работа смежных плит обеспечивается с помощью стыковых соединений. Наибольшее распространение получили швы с использованием металлических анкерных стержней.

С целью исключения возможности образования ступенек между плитами (клавишного эффекта) и для передачи части нагрузки с одной плиты на другую, края плит вдоль швов объединяются металлическими анкерными стержнями. При этом известно [14-15], что металлические стержни в жестких дорожных одеждах в процессе эксплуатации корродируют. Деградация металлических анкеров происходит особенно быстро при применении противогололедных средств, в связи с чем, долговечность таких покрытий уменьшается.

Применение композитных анкеров в дорожных покрытиях жесткого типа позволит повысить их долговечность и надежность, обеспечить заданную пропускную способность и безопасность движения.

1.1 Обоснование применения композитных анкеров вместо стальных.

В композитной арматуре применяемой для изготовления анкеров ровинг воспринимает основные напряжения, возникающие в бетонных слоях, и обеспечивает жесткость и прочность. Роль термореактивного связующего заключается в объединении ровинга в непрерывные армирующие элементы и обеспечении им эффективной совместной работы.

Композитные анкеры отличаются долговечностью, атмосферной и коррозийной стойкостью, малым весом, снижением транспортных расходов и простотой монтажа.

Основными свойствами композитных материалов являются:

- высокая удельная прочность;

- высокая жёсткость (модуль упругости);

- высокая износостойкость;

- высокая усталостная прочность;

- не подвержены коррозии;

- хорошие диэлектрические свойства;

- устойчивость к низким температурам;

- экологическая безопасность.

Анкеры из композитной арматуры обладают хорошей химической стойкостью. Испытания показали:

- в 10% растворе гидрооксида натрия устойчивость к воздействию химического раствора - хорошая;

- в 10% растворе серной кислоты устойчивость - хорошая;

- в морской воде стойкость к воздействию химического раствора - хорошая.

Композитные анкеры [16-18] по сравнению с металлическими аналогами:

- прочнее стальных в 1, 5-2 раза;

- легче стальных в 3, 5-4 раза;

- имеют высокий модуль упругости при небольшом коэффициенте относительного удлинения;

- не теряют свои прочностные свойства под воздействием низких температур и агрессивных веществ;

- коэффициент теплового расширения анкеров из гладкой композитной арматуры соответствует расширению бетона, что исключает порывы армирования и трещинообразование в бетоне под воздействием температурных циклов.

В результате проведенных испытаний установлено, что снижение прочностных характеристик образцов композитных гладких арматурных стержней после воздействия на них циклических замораживания и оттаивания составил 1, 5%, что соответствовало требованиям установленным по ГОСТ Р 55032 и показало, что представленные образцы арматурных стержней, рекомендуемые для изготовления анкеров обладают высокой морозостойкостью.

1.2 Характеристики композитных анкеров.

Анкеры из композитной гладкой арматуры для обустройства швов в жестких дорожных одеждах по показателям физико - механических и физико-химических свойств должны соответствовать требованиям ГОСТ 31938, ГОСТ 32487, ГОСТ 32492.

По результатам испытаний прочности композитных стержней на срез установлено, что среднее значение предельных касательных напряжений (τu) находятся в диапазоне от 188, 0 до 203, 9 Н/мм2.

В целом, величины предельных касательных напряжений среза (τu) составляют 0, 23 - 0, 31 от временного сопротивления (σfu).

Величина предельных касательных напряжений стеклокомпозитной гладкой арматуры не зависит от диаметра стержня и составляет 190 МПа, что соответствует 0, 29 - 0, 34 от временного сопротивления разрушению арматуры.

Величина предельных касательных напряжений базальтокомпозитной арматуры не зависит от диаметра и составляет 190 - 200 МПа, что соответствует 0, 22 - 0, 28 от временного сопротивления разрушению арматуры.

При прочих равных условиях величина предельных касательных напряжений при срезе и относительных деформаций сдвига стеклопластиковой и базальтопластиковой арматур имеют близкие значения, а характер их деформации подчиняется общим закономерностям.

1.3 Технология применения композитных анкеров для обустройства поперечных и продольных деформационных швов.

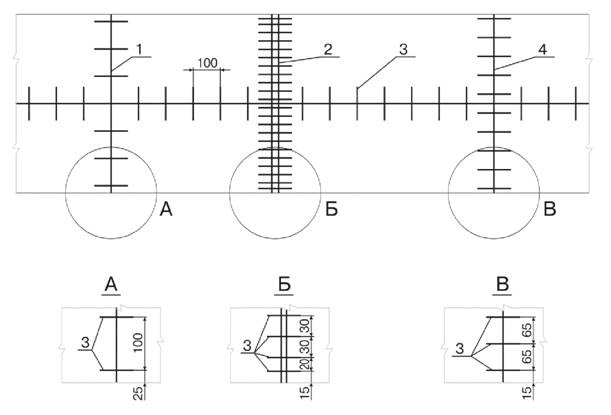

Анкерные стержни в продольных и поперечных швах согласно [1] располагают в соответствии с рис. А.1.

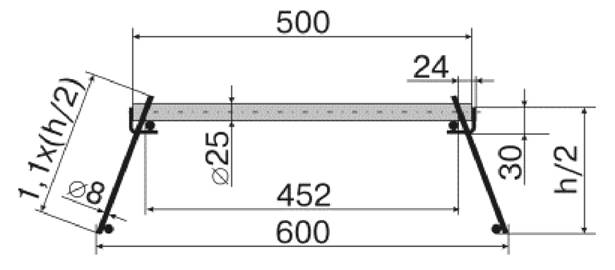

Выбор диаметров композитных анкерных стержней, равнопрочных стальным осуществляется по Таблице 2.

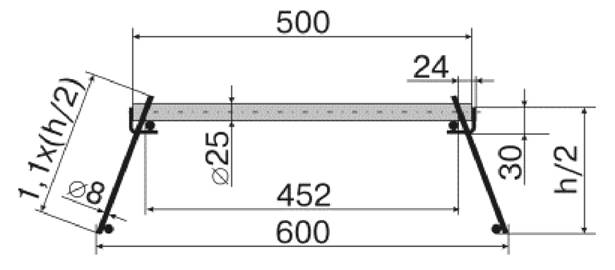

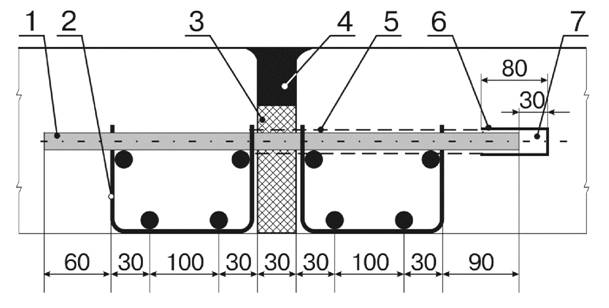

Конструкции швов расширения и сжатия приведены на рис. А.2 - А.4. Конструкция контрольных швов аналогична швам сжатия. Положение анкерных стержней в шве расширения обеспечивается за счет металлического каркаса и прокладки (рис. А.2), а в шве сжатия только за счет металлического каркаса (рис. А.4 - А.5). Длина зоны обмазывания анкерных стержней расплавом битума в поперечных швах составляет 2/3 длины анкерных стержней, толщина обмазки не должна превышать 0, 3 мм.

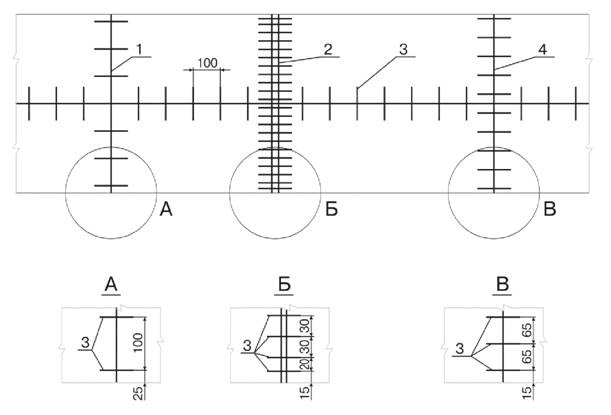

Рисунок А.1 - Схема расположения композитных анкерных стержней в швах в плане, [1]:

1 - шов стыка в плане на основании из грунта, укрепленного вяжущим; 2 - шов расширения; 3 - анкерные стержни; 4 - шов стыка в плане на основании из материалов, не обработанных вяжущими (песок, щебень, шлак, гравийно-песчаная смесь). Размеры показаны в см.

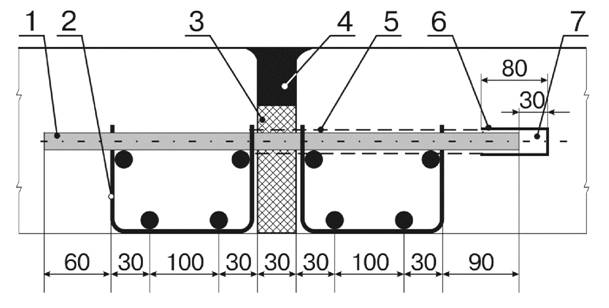

Рисунок А.2 - Схема сечения шва расширения, [1, 2]:

1 - анкерные композитные стержни; 2 - каркас-корзинка из арматуры диаметром не менее 4 мм; 3 - прокладка (сосна, ель и пр.); 4 - паз, заполненный мастикой; 5 - битумная обмазка; 6 - полимерный колпачок; 7 - зазор.

Рисунок А.3 - Схема шва сжатия, обустроенного по технологии погружения на глубину h/2

Рисунок А.4 - Схема сечения закладного элемента шва сжатия, обустроенного по технологии расстановки закладных элементов

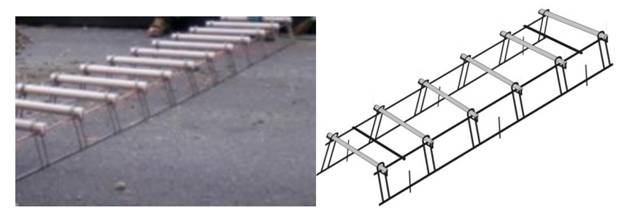

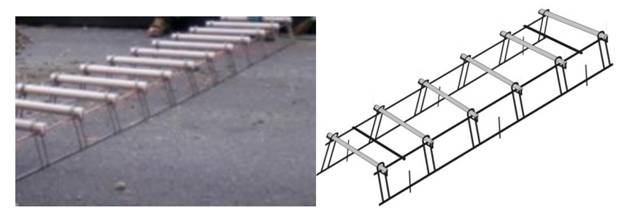

Рисунок А.5 - Общий вид закладного элемента шва сжатия, обустроенного по технологии расстановки закладных элементов

1.4 Обустройство поперечных деформационных швов сжатия [1, 2].

Обустройство поперечных швов сжатия заключается в предварительной расстановке закладных элементов в местах будущих швов с последующей нарезкой паза в свежеуложенном или затвердевшем бетоне. Закладные элементы закрепляют с каждой стороны путем забивки металлических анкерных стержней в слой основы для обеспечения вертикального их расположения и прямолинейности в плане при укладке бетонной смеси (рис. А.6).

Рисунок А.6 - Расположение металлических анкерных стержней для закрепления закладных элементов шва сжатия

Закладной элемент поперечного шва сжатия устанавливают не на всю ширину бетонирования, а на (100 - 140) мм короче ширины покрытия, поскольку необходимо обеспечить свободный проход бетоноукладчика со скользящей опалубкой.

Изготовление паза над закладными элементами шва сжатия в затвердевшем бетоне выполняется нарезчиком с алмазным диском, при достижении бетоном прочности при сжатии не менее (8 - 10) МПа.

Нарезка паза над закладными элементами контрольного поперечного шва сжатия выполняют в два этапа. На первом этапе нарезают на всю ширину покрытия паз шириной 4 мм на ранней стадии твердения бетона при достижении им прочности (5 - 7) МПа. Уменьшение количества сколов, образующихся при нарезке шва на ранней стадии твердения бетона достигается повышением скорости вращения алмазного диска.

На втором этапе при достижении бетоном прочности (8 - 12) МПа тонкий паз шириной 4 мм расширяют на глубину (20 - 30) мм нарезчиком с алмазным диском толщиной 10 мм. Глубина паза швов сжатия должна быть не менее 0, 25h.

1.5 Устройство поперечных деформационных швов расширения [1, 2].

Устройство поперечных швов расширения заключается, как и в случае швов сжатия, в предварительной расстановке закладных элементов в местах будущих швов с последующей нарезкой паза в свежеуложенном или затвердевшем бетоне. Закладные элементы закрепляют с каждой стороны путем забивки металлических анкерных стержней в слой основы для обеспечения вертикального их положения и прямолинейности в плане при укладке бетонной смеси.

Температурные колпачки, которые одевают на анкерные стержни швов расширения, должны обеспечивать свободное передвижение анкерных стержней в бетоне не менее чем на 20 мм. Ширина паза над поперечным швом расширения принимается равной (33 - 35) мм, глубина до верха доски (40 - 60) мм.

Закладочный элемент поперечного шва расширения устанавливают на (100 - 140) мм короче ширины покрытия, поскольку необходимо обеспечить свободный проход бетоноукладчика со скользящей опалубкой. После прохода бетоноукладчика бетонную смесь на торцах закладных прокладок удаляют и устанавливают продолжение закладных прокладок аналогичной толщины и высоты до боковых граней слоя покрытия.

Нарезку паза над закладными элементами поперечного шва расширения выполняют двумя основными способами.

По первому способу паз нарезают в затвердевшем бетоне. Для этого верх закладной прокладки заостряют на конус. После бетонирования и набора прочности бетоном над верхней частью закладного элемента на поверхности покрытия образуется трещина, которая служит ориентиром для нарезания паза. После этого нарезчиком с алмазным диском выполняют нарезку паза шириной, равной ширине закладного элемента.

По второму способу паз устраивают в свежеуложенном бетоне. Обустройство паза заключается в разборке бетонной смеси после прохода бетоноукладчика над закладною прокладкой, на которую нашивают деревянную рейку или резиновый шаблон в уровень с поверхностью покрытия. В зоне шва отделку поверхности бетона выполняют вручную. Через (3 - 5) часов шаблон осторожно снимают и используют на других швах.

1.6 Обустройство продольных швов [1, 2].

Продольный шов представляет собой непрерывную линию, которая расположена посередине покрытия. В зависимости от ширины бетонирования продольный шов может иметь конструкцию шпунтового типа или типа ложного шва сжатия.

Шпунтовый тип продольного шва обустраивается при бетонировании смежных полос. Технология заключается во вдавливании арматурных анкерных стержней в боковую грань слоя покрытия с помощью специального механизма, монтируемого на бетоноукладчике со скользящей опалубкой. Анкерные стержни в продольных швах устанавливают без битумной обмазки.

Обустройство продольного шва типа ложного шва сжатия выполняют в случае бетонирования слоя покрытия шириной, которая достаточна для двух или более полос движения. Перед бетонированием выполняют расстановку закладных элементов продольного шва или бетонирование осуществляют по технологии погружения анкерных стержней на необходимую глубину с помощью специального дополнительного оборудования, которое монтируется на бетоноукладчике.

После выполнения всех технологических операций по укладке и уходу за бетоном выполняют нарезку паза продольного шва глубиной 1/3h и шириной (3 - 5) мм по технологии, аналогичной технологии нарезки шва сжатия. Паз нарезают вдоль трещины, образовавшейся между смежными полосами бетонирования, или между полосами движения в случае обустройства покрытия на две и более полосы.

После нарезки пазов выполняют их очистку и герметизацию. Герметизацию пазов деформационных швов необходимо выполнять в сухую погоду при температуре воздуха не ниже 5°С с использованием холодных или горячих герметиков или мастик, которые предотвращают проникновение влаги в паз.

1.7 Расчетные параметры стержней анкерных композитных.

Расчет элементов по несущей способности нормальных сечений при действии изгибающих моментов и продольных сил

Расчеты элементов бетонных конструкций с неметаллической композитной арматурой должны выполняться в соответствии с СНиП 52-01, [20]. При конструировании можно руководствоваться положениями [18].

В типовых проектных решениях сборных бетонных конструкций массового или повторного применения допускается замена стальной арматуры на неметаллическую при условии соблюдения требований [17] и проведения необходимых расчетов.

Для расчетов конструкций с неметаллической арматурой следует использовать характеристики, приведенные в ГОСТ 31938, ГОСТ 32487 и ГОСТ 32492.

При проведении расчетов бетонных конструкций с неметаллической арматурой прочностные показатели, приведенные в ГОСТ 31938, ГОСТ 32487, ГОСТ 32492, должны применяться при работе арматуры в интервале температур от -50°С до +60°С.

Величину прогибов до момента образования трещин (в упругой стадии) следует рассчитывать по формулам СНиП 52-01.

Величину прогибов после образования трещин следует рассчитывать по формулам СНиП 52-01, с увеличением рассчитанных величин прогибов "f" в 1, 25 раза.

Несущую способность армированных бетонных элементов при действии изгибающих моментов и продольных сил следует, как правило, определять по деформационной методике. При этом усилия и деформации в сечении, нормальном к продольной оси элемента, определяют в соответствии с СНиП 2.03.01.

При расположении неметаллической композитной арматуры в сжатой зоне бетона расчетное сопротивление такой арматуры на сжатие следует принимать в соответствии с формулой (А.1):

ffcd=0, 2ffd

(А.1)

В элементах с неметаллической композитной арматурой в растянутой зоне и стальной арматурой в сжатой зоне бетона расчетное сопротивление арматуры на сжатие следует принимать в соответствии с ГОСТ 26633.

При выполнении расчета разрешается использовать упрощенные зависимости напряжения - деформации для бетона и равномерный характер распределения нормальных сжимающих напряжений в сжатой зоне в соответствии с СНиП 52-01 соответственно.

Для слабоармированных элементов, в которых несущая способность оказывается меньше усилия образованию трещин, площадь сечения продольной неметаллической композитной арматуры должна быть увеличена по сравнению с той, что требуется из расчета по прочности не менее чем на 15 % или соответствовать усилию за образованием трещин.

Расчет элементов по несущей способности при продавливании.

Расчет элементов с продольной неметаллической арматурой при продавливании следует выполнить в соответствии с ГОСТ 26633 (раздел 3).

1.8 Транспортировка и хранение композитных анкеров.

Анкеры транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида и техническими условиями погрузку и крепление грузов.

Загрузки и выгрузки должны выполняться ручным или механизированным способами с соблюдением правил ГОСТ 12.3.009.

При погрузке, транспортировке и разгрузке должны выполняться мероприятия, обеспечивающие их сохранность от повреждения. Способы выполнения погрузочно-разгрузочных работ должны соответствовать правилам безопасности в строительстве.

Композитные анкеры течение 30 суток должны сохранять свои механические и иные характеристики при хранении на открытой строительной площадке (при соблюдении условий, исключающих механические воздействия).

Композитные анкеры должны хранится в крытом помещении, исключающем воздействие прямых солнечных лучей при температуре от минус 40°С до плюс 60°С. Пакеты с следует хранить раздельно по маркам в штабелях высотой не более 2 м.

Предприятие-изготовитель гарантирует соответствие анкеров требованиям технических условий при соблюдении потребителем правил транспортировки, хранения и применения, установленных техническими условиями, рекомендациями, регламентами.

Гарантийный срок хранения композитных анкеров 12 месяцев с даты изготовления.

По истечении гарантийного срока хранения анкеры могут быть использованы после предварительной проверки их свойств на соответствие требованиям технических условий изготовителя.

Библиография

|

[1]

|

Методические рекомендации по проектированию жестких дорожных одежд (взамен ВСН 197-91)

|

|

[2]

|

СТО 2.25.41- 2011

|

Автомобильные дороги. Устройство цементобетонных покрытий автомобильных дорог

|

|

[3]

|

Р-16-78

|

Рекомендации по расчету конструкций со стеклопластиковой арматурой

|

|

[4]

|

ППБ 01-03

|

Правила пожарной безопасности в Российской Федерации

|

|

[5]

|

МУ 3936-85

|

Контроль содержания вредных веществ в воздухе рабочей зоны

|

|

[6]

|

МУ 4436-87

|

Методические указания по измерению концентраций аэрозолей преимущественно фиброгенного действия

|

|

[7]

|

СанПиН 2.1.2.729-99

|

Полимерные и полимерсодержащие строительные материалы, изделия и конструкции. Гигиенические требования безопасности

|

|

[8]

|

СанПиН 2.2.3.1385-2003

|

Гигиенические требования к предприятиям производства строительных материалов и конструкций

|

|

[9]

|

СП 2.2.2.1327-2003

|

Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему инструменту

|

|

[10]

|

СП 1.1.1058-2001

|

Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий

|

|

[11]

|

СП 1.1.2193-2007

|

Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий

|

|

[12]

|

0.1 R-06

|

Руководство по проектированию и постройке железобетонных конструкций армированных стержнями из полимеров армированных непрерывными волокнами // Американский институт бетона. - 2006. - 85 с.

|

|

[13]

|

СанПиН 42-128-4690-88

|

Санитарные правила содержания территорий населенных мест

|

|

[14]

|

Алексеев С.Н. Коррозия и защита арматуры в бетоне. - М.: Стройиздат, 1968. - 231 с.

|

|

[15]

|

Коррозия бетона и железобетона, методы их защиты / В.М. Москвин, Ф.М. Иванов, С.Н. Алексеев, Е.А. Гузеев. - М.: Стройиздат, 1980. - 536 с.

|

|

[16]

|

Фролов Н. П. Стеклопластиковая арматура и стеклопластбетонные конструкции. - М.: Стройиздат, 1980. - 104с.

|

|

[17]

|

СТО О 2495307-007-2012

|

Применение неметаллической композитной арматуры АСП и АБП в бетонных конструкциях

|

|

[18]

|

ТР 013-1-04

|

Технические рекомендации по применению неметаллической композитной арматуры периодического профиля в бетонных конструкциях

|

|

[19]

|

СанПиН 2.1.7.1322-03

|

Гигиенические требования к размещению и обезвреживанию отходов производства и потребления

|

|

[20]

|

СП 52-101-2003

|

Бетонные и железобетонные конструкции без предварительного напряжения арматуры

|

| | | |

|

Руководитель организации разработчика

ООО "Рекстром - М"

Генеральный директор

|

В.В. Марьин

|

![]() — Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.2.074-2016 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ КОНСТРУКЦИОННЫХ КОМПОЗИТНЫХ АНКЕРОВ ДЛЯ УСТРОЙСТВА ПОПЕРЕЧНЫХ И ПРОДОЛЬНЫХ ДЕФОРМАЦИОННЫХ ШВОВ ВМЕСТО СТАЛЬНЫХ АНКЕРНЫХ СТЕРЖНЕЙ В ПОКРЫТИЯХ ЖЕСТКОГО ТИПА

— Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.2.074-2016 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ КОНСТРУКЦИОННЫХ КОМПОЗИТНЫХ АНКЕРОВ ДЛЯ УСТРОЙСТВА ПОПЕРЕЧНЫХ И ПРОДОЛЬНЫХ ДЕФОРМАЦИОННЫХ ШВОВ ВМЕСТО СТАЛЬНЫХ АНКЕРНЫХ СТЕРЖНЕЙ В ПОКРЫТИЯХ ЖЕСТКОГО ТИПА В Госдуме заявили о новой мере поддержки для переживших стихийное бедствие

В Госдуме заявили о новой мере поддержки для переживших стихийное бедствие

Правительство разработало новый законопроект о ликвидации незаконных свалок

Правительство разработало новый законопроект о ликвидации незаконных свалок

Юрист Локтионова: на даче нельзя выращивать мак снотворный и ипомею трехцветную

Юрист Локтионова: на даче нельзя выращивать мак снотворный и ипомею трехцветную

Минстрой России: Москва стала самым комфортным для проживания городом России

Минстрой России: Москва стала самым комфортным для проживания городом России

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж