![]() — Все документы — Нормативно-правовые документы — Проектирование, инженерные изыскания — СП 503.1325800.2021 ТРУБОПРОВОДЫ ИЗ НЕПЛАСТИФИЦИРОВАННОГО ПОЛИВИНИЛХЛОРИДА САМОТЕЧНЫХ СИСТЕМ ВОДООТВЕДЕНИЯ. ПРАВИЛА ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ

— Все документы — Нормативно-правовые документы — Проектирование, инженерные изыскания — СП 503.1325800.2021 ТРУБОПРОВОДЫ ИЗ НЕПЛАСТИФИЦИРОВАННОГО ПОЛИВИНИЛХЛОРИДА САМОТЕЧНЫХ СИСТЕМ ВОДООТВЕДЕНИЯ. ПРАВИЛА ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ

СП 503.1325800.2021 ТРУБОПРОВОДЫ ИЗ НЕПЛАСТИФИЦИРОВАННОГО ПОЛИВИНИЛХЛОРИДА САМОТЕЧНЫХ СИСТЕМ ВОДООТВЕДЕНИЯ. ПРАВИЛА ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ

Добавил:

Дата: [17.01.2022]

СП 503.1325800.2021 ТРУБОПРОВОДЫ ИЗ НЕПЛАСТИФИЦИРОВАННОГО ПОЛИВИНИЛХЛОРИДА САМОТЕЧНЫХ СИСТЕМ ВОДООТВЕДЕНИЯ. ПРАВИЛА ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ

Утв. Приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 16 июля 2021 г. N 476/пр

Pipelines from unplasticized polyvinylchloride of non-pressure underground drainage and sewerage. Rules of design, construction and operation

Дата введения 17 января 2022 года

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - Общество с ограниченной ответственностью "Русвинил"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 16 июля 2021 г. N 476/пр и введен в действие с 17 января 2022 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

Введение

Настоящий свод правил разработан в целях обеспечения требований Федерального закона от 30 декабря 2009 г. N 384-ФЗ "Технический регламент о безопасности зданий и сооружений" и с учетом требований к системам внутренней и наружной канализации, установленных СП 30.13330.2016 "СНиП 2.04.01-85* Внутренний водопровод и канализация зданий" и СП 32.13330.2018 "СНиП 2.04.03-85 Канализация. Наружные сети и сооружения".

1 Область применения

Свод правил устанавливает правила проектирования, строительства и эксплуатации наружных и внутренних самотечных систем водоотведения бытовых сточных вод, промышленной и ливневой канализации, с использованием труб и фасонных частей со сплошной и структурированной стенкой, изготовленных из непластифицированного поливинилхлорида (НПВХ).

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 12.0.004-2015 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.046-2014 Система стандартов безопасности труда. Строительство. Нормы освещения строительных площадок

ГОСТ 25100-2020 Грунты. Классификация

ГОСТ 22733-2016 Грунты. Методы лабораторного определения максимальной плотности

ГОСТ 23407-78 Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 32412-2013 Трубы и фасонные части из непластифицированного поливинилхлорида для систем внутренней канализации. Технические условия

ГОСТ 32413-2013 Трубы и фасонные части из непластифицированного поливинилхлорида для систем наружной канализации. Технические условия

ГОСТ ISO 4065-2019 Трубы из термопластов. Таблица универсальных толщин стенок

ГОСТ Р 51613-2000 Трубы напорные из непластифицированного поливинилхлорида. Технические условия

ГОСТ Р 54475-2011 Трубы полимерные со структурированной стенкой и фасонные части к ним для систем наружной канализации. Технические условия

СП 22.13330.2016 "СНиП 2.02.01-83* Основания зданий и сооружений" (с изменениями N 1, N 2, N 3)

СП 30.13330.2020 "СНиП 2.04.01-85* Внутренний водопровод и канализация зданий"

СП 32.13330.2018 "СНиП 2.04.03-85 Канализация. Наружные сети и сооружения"

СП 42.13330.2016 "СНиП 2.07.01-89* Градостроительство. Планировка и застройка городских и сельских поселений" (с изменениями N 1, N 2)

СП 45.13330.2017 "СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты" (с изменениями N 1, N 2)

СП 70.13330.2012 "СНиП 3.03.01-87 Несущие и ограждающие конструкции" (с изменениями N 1, N 3, N 4)

СП 73.13330.2016 "СНиП 3.05.01-85 Внутренние санитарно-технические системы зданий" (с изменением N 1)

СП 129.13330.2019 "СНиП 3.05.04-85 Наружные сети и сооружения водоснабжения и канализации"

СП 249.1325800.2016 Коммуникации подземные. Проектирование и строительство закрытым и открытым способами (с изменением N 1)

СП 272.1325800.2016 Системы водоотведения городские и поселковые. Правила обследования (с изменением N 1)

СП 399.1325800.2018 Системы водоснабжения и канализации наружные из полимерных материалов. Правила проектирования и монтажа

СП 2.2.3670-20 Санитарно-эпидемиологические требования к условиям труда

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии свода правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем своде правил применены термины по ГОСТ 24297, ГОСТ 25100, ГОСТ ISO 4065, СП 73.13330, СП 129.13330, СП 272.1325800, а также следующие термины с соответствующими определениями:

3.1.1 глубина прокладки трубопровода: Расстояние от поверхности земли до шелыги трубопровода.

3.1.2 глубина траншеи: Расстояние между дном траншеи и поверхностью земли.

3.1.3 дно траншеи: Плоскость, которая используется для устройства фундамента или подстилающего слоя.

3.1.4 жесткость фасонной части: Характеристика механических свойств фасонной части, используемая в качестве меры деформационной устойчивости при радиальных внешних нагрузках.

3.1.5 заделка трубопровода: Область обсыпки трубопровода, включающая подстилающий слой, слой боковой обсыпки и защитный слой.

3.1.6 зазор между склеиваемыми поверхностями труб: Частное между средним наружным диаметром трубы dem и средним внутренним диаметром раструба dsm.

3.1.7 защитный слой обсыпки: Слой грунта непосредственно над трубопроводом.

3.1.8 код соответствия: Маркировка на трубах и фасонных частях, указывающая на их область применения.

3.1.9 кольцевая жесткость: Характеристика механических свойств трубы, используемая в качестве меры деформационной устойчивости при радиальных внешних нагрузках.

3.1.10 конструктивная высота ec, мм: Расстояние вдоль радиальной оси между внутренней стенкой трубы и вершиной ребра жесткости/гофра.

3.1.11 конструкционный элемент заводской готовности: Изделие, изготовленное до начала производства работ на основании действующих нормативных документов или при контроле производителя.

3.1.12 местный грунт: Грунт в естественном залегании непосредственно на территории строительной площадки.

3.1.13 минимальная ширина траншеи: Минимальный размер между стенками траншеи на верхней границе подстилающего слоя или расстояние между опалубкой на любой глубине траншеи, необходимый для обеспечения безопасного производства работ.

3.1.14 номинальная кольцевая жесткость SN, кН/м2: Число для характеристики минимально допустимой кольцевой жесткости трубы или фасонной части, определяемое на основании экспериментальных данных.

3.1.15 номинальный внутренний диаметр DN, мм: Численное обозначение типоразмера труб и фасонных частей, которое приблизительно соответствует внутреннему диаметру выпускаемых труб и фасонных частей.

3.1.16 номинальный диаметр DN/OD, мм: Численное значение наружного диаметра труб, используемое для характеристики размерного ряда.

3.1.17 номинальный диаметр переходной муфты d3, мм: Максимальный наружный диаметр трубы, которую можно использовать для устройства соединений с использованием соответствующей переходной муфты.

3.1.18 номинальный наружный диаметр dn, мм: Наружный диаметр, соответствующий размерному ряду серии DN/OD.

3.1.19 овальность трубопровода: Разница последовательно измеренных значений наружного диаметра в одном поперечном сечении трубопровода.

3.1.20 основание трубопровода: Слой грунта или бетона для стабилизации дна траншеи/котлована при прокладке трубопровода в нестабильных, скальных или водонасыщенных грунтах.

3.1.21 отношение диаметра к толщине стенки трубы SDR: Числовой параметр для определения серии труб, который соответствует примерному отношению номинального наружного диаметра dn к номинальной толщине стенки трубы en.

3.1.22 подстилающий слой: Часть строительного сооружения, обеспечивающая позиционирование трубопровода между дном траншеи, слоем боковой обсыпки и защитным слоем. Подстилающий слой состоит из верхнего и нижнего подстилающих слоев. При укладке трубопровода непосредственно на природный грунт последний считается нижним подстилающим слоем.

3.1.23 седловой отвод: Конструктивный элемент для устройства примыканий, соединение которых с трубопроводом проводится либо путем механического крепления, либо с помощью клея.

3.1.24 слой засыпки: Слой материала между верхней границей заделки трубопровода и поверхностью земли (улицы или рельсового пути) или насыпи.

3.1.25 слой обсыпки пазух: Слой засыпки между подстилающим и защитным слоями.

3.1.26 средний внутренний диаметр раструба dsm, мм: Среднее арифметическое значение результатов измерения внутреннего диаметра в одном поперечном сечении раструба.

3.1.27 средний внутренний диаметр трубы/фасонной части dim, мм: Среднее арифметическое значение результатов измерений внутреннего диаметра трубы/фасонной части в точках, равномерно распределенных по периметру трубы в одном поперечном сечении.

3.1.28 средний наружный диаметр dem, мм: Частное измеренного наружного периметра трубы или трубного конца фасонной части в любом поперечном сечении и числа π (~= 3,142), округленное в бóльшую сторону с точностью до одной значащей цифры после запятой.

3.1.29 толщина стенки трубы e, мм: Измеренная толщина стенки в любом месте трубы.

3.1.30 трасса трубопровода: Расположение в пространстве канализационного трубопровода.

3.1.31 трассировка: Описание трассы в форме последовательности элементов (прямая, круг, переходная кривая, градиент).

3.1.32 трубы и фасонные части со сплошной стенкой: Трубы и фасонные части с гладкой внутренней и наружной поверхностью, стенки которых имеют однородную структуру и изготовляются из формовочной массы одного состава.

3.1.33 трубы и фасонные части со структурированной стенкой: Трубы и фасонные части, стенки которых имеют либо многослойную конструкцию, либо сложный профиль.

3.1.34 фасонная часть: Деталь или сборочная единица трубопровода, предназначенная для соединения его отдельных участков с изменением или без изменения направления или проходного сечения и изготовленная из материала одной марки.

3.1.35 химическая стойкость: Способность материала сохранять свои механические и физические свойства при воздействии различных химических сред.

3.1.36 шелыга: Верхняя образующая часть поверхности трубы любого сечения.

3.2 Сокращения

В настоящем своде правил применены следующие сокращения:

БНК - бутадиен-нитрильный каучук;

НПВХ - непластифицированный поливинилхлорид;

ЭПДК - этилен-пропилен-диен-каучук.

4 Характеристики труб и фасонных частей из НПВХ

4.1 При строительстве самотечных трубопроводов систем водоотведения из композиций НПВХ и различных добавок (стабилизаторы, пигменты и т.д.) следует применять трубы и фасонные части со сплошной или структурированной стенкой по ГОСТ Р 54475, ГОСТ 32412, ГОСТ 32413 и ГОСТ Р 51613. Допускается применение труб и фасонных частей сортамента, отличного от стандартного, изготовленных по техническим условиям, при условии, что к характеристикам этих изделий установлены более жесткие требования, чем в действующих стандартах. Характеристики труб и соединительных деталей, изготовляемых по техническим условиям, должны быть подтверждены результатами испытаний в лабораториях, допущенных к проведению таких испытаний в порядке, установленном действующим законодательством Российской Федерации и действующими документами оценки соответствия.

4.2 В зависимости от конструктивного решения трубы и фасонные части со структурированной стенкой изготовляют двух типов:

- с гладкой наружной и внутренней поверхностью (тип A);

- с гладкой внутренней и структурированной наружной поверхностью (тип B).

Размеры труб и фасонных частей со структурированной стенкой приведены в приложении А.

4.3 Основные характеристики НПВХ, используемого при производстве труб и фасонных частей, предназначенных для строительства самотечных трубопроводов систем водоотведения, приведены в таблице 4.1.

Таблица 4.1 Характеристики НПВХ

|

Показатель |

Значение показателя |

|

Модуль упругости |

E(1мин) ≥ 3200 МПа |

|

Средняя плотность |

~= 1,5 г/см3 |

|

Средний коэффициент линейного расширения |

~= 0,08 мм/(м·К) |

|

Теплопроводность |

~= 0,16 Вт/(м·К) |

|

Поверхностное электрическое сопротивление |

Свыше 1012 Ом |

|

Коэффициент Пуассона |

0,4 |

4.4 Для устройства соединений труб и фасонных частей используют уплотнительные кольца различного сечения из ЭПДК или БНК.

4.5 При строительстве трубопроводов из труб и фасонных частей со сплошной стенкой могут быть использованы клеевые соединения. Для устройства клеевых соединений следует применять клеи на основе растворителя или двухкомпонентные клеи, согласованные с производителем трубной продукции. Клеевые соединения должны обладать прочностью при сдвиге не менее 3,0 МПа (через 20 сут после склеивания).

4.6 Для систем внутренней канализации используют трубы и фасонные части пыльно-серого цвета (аналог RAL 7037), а для систем наружной канализации - оранжево-коричневого цвета (аналог RAL 8023). Допускается использование труб других цветовых оттенков. Цвет труб и фасонных частей должен быть равномерным по всей длине изделия.

5 Трубы и фасонные части из НПВХ

5.1 Размеры труб и фасонных частей с сплошной стенкой

5.1.1 Размеры труб и фасонных частей со сплошной стенкой для наружных систем канализации приведены в ГОСТ 32413-2013 (таблица 1).

|

Таблица 1 В миллиметрах | |||||

|

Номинальный размер DN/OD <1> |

Номинальный наружный диаметр dn |

Средний наружный диаметр dem | |||

|

минимальный dem,min |

максимальный dem,max | ||||

|

110 |

110 |

110,0 |

110,3 | ||

|

125 |

125 |

125,0 |

125,3 | ||

|

160 |

160 |

160,0 |

160,4 | ||

|

200 |

200 |

200,0 |

200,5 | ||

|

250 |

250 |

250,0 |

250,5 | ||

|

315 |

315 |

315,0 |

315,6 | ||

|

(355) |

355 |

355,0 |

355,7 | ||

|

400 |

400 |

400,0 |

400,7 | ||

|

(450) |

450 |

450,0 |

450,8 | ||

|

500 |

500 |

500,0 |

500,9 | ||

|

630 |

630 |

630,0 |

631,1 | ||

|

(710) |

710 |

710,0 |

711,2 | ||

|

800 |

800 |

800,0 |

801,3 | ||

|

(900) |

900 |

900,0 |

901,5 | ||

|

1000 |

1000 |

1000,0 |

1001,6 | ||

|

<1> Непредпочтительные размеры указаны в скобках. | |||||

|

[ГОСТ 32413-2013, пункт 4.1.1] | |||||

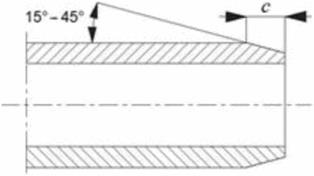

5.1.2 Угол фаски на трубном конце к оси трубы должен находиться в интервале от 15° до 45° (рисунок 5.1). Остаточная толщина стенки на торце трубы должна составлять не менее ⅓emin.

C - длина фаски

Рисунок 5.1 - Размеры фаски трубного конца

5.1.3 В таблице 5.1 приведены примерные значения длины фаски C при угле фаски к оси трубы, равном 15°.

Таблица 5.1 Длина фаски трубного конца

В миллиметрах

|

Номинальный наружный диаметр трубы dn |

Длина фаски C |

Номинальный наружный диаметр трубы dn |

Длина фаски C |

|

110 |

6 |

450 |

17 |

|

125 |

6 |

500 |

18 |

|

160 |

7 |

630 |

23 |

|

200 |

9 |

710 |

28 |

|

250 |

9 |

800 |

32 |

|

315 |

12 |

900 |

36 |

|

355 |

13 |

1000 |

41 |

|

400 |

15 |

- |

- |

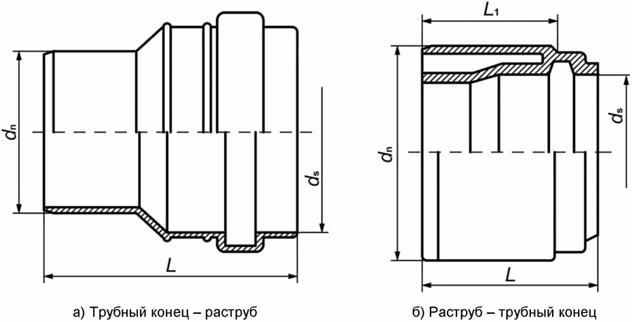

5.1.4 К основным типам фасонных частей со сплошной стенкой (приложение Б) относятся:

а) отводы:

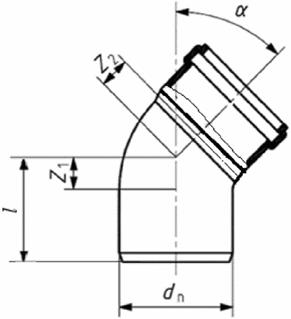

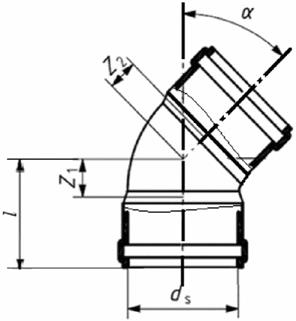

1) отвод, изогнутый под произвольным углом α (рисунки Б.1, Б.2);

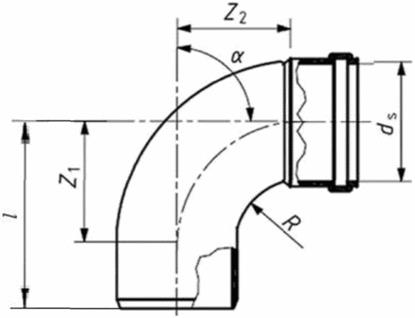

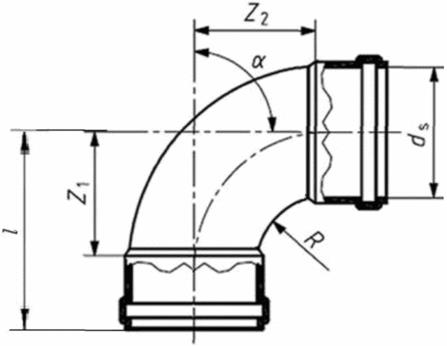

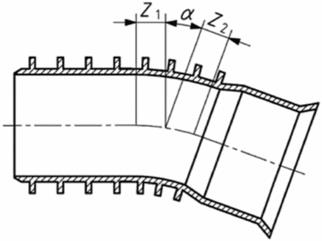

2) отвод, изогнутый с радиусом кривизны оси R (рисунки Б.3, Б.4);

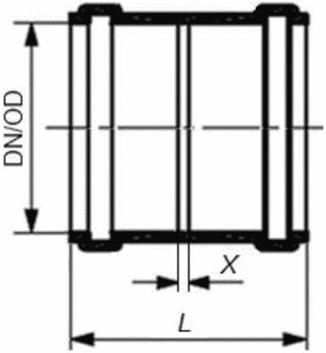

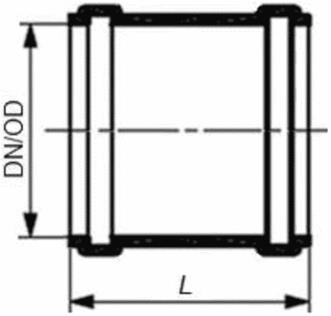

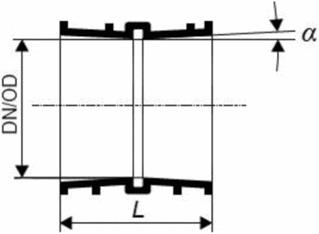

б) муфты:

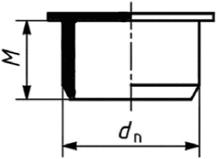

1) двухраструбные (рисунок Б.5);

2) надвижные (рисунок Б.6);

3) для устройства примыканий к колодцам (рисунок Б.7);

4) для устройства примыканий к ограждающим конструкциям (рисунок Б.8);

5) для устройства врезок в трубопроводы (рисунок Б.9);

в) переходы:

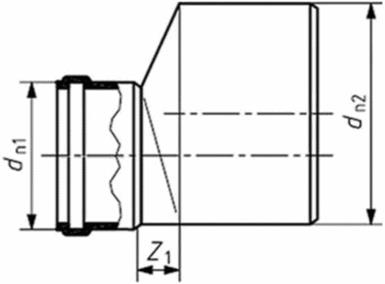

1) для соединения с трубопроводами из керамических труб (рисунок Б.10);

2) с изменением номинального внутреннего диаметра (рисунок Б.11);

г) вставки для устройства примыканий к ограждающим конструкциям (рисунок Б.12);

д) тройники:

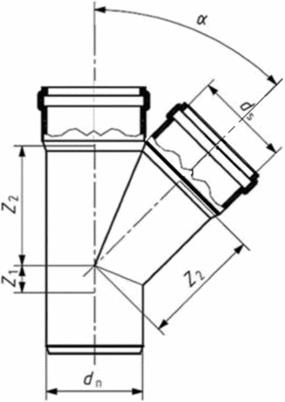

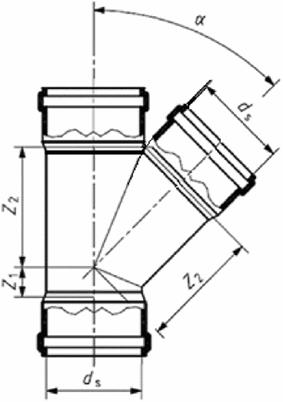

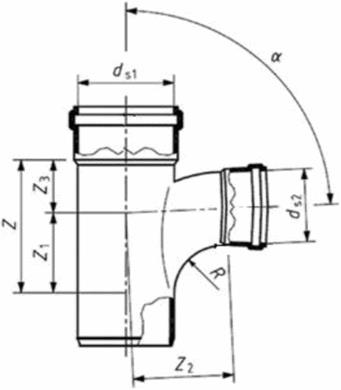

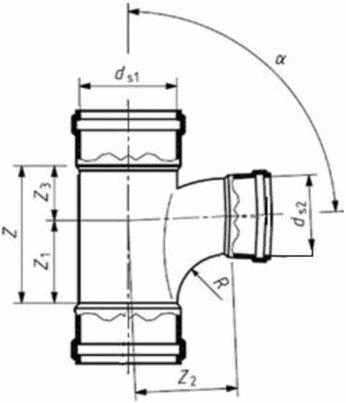

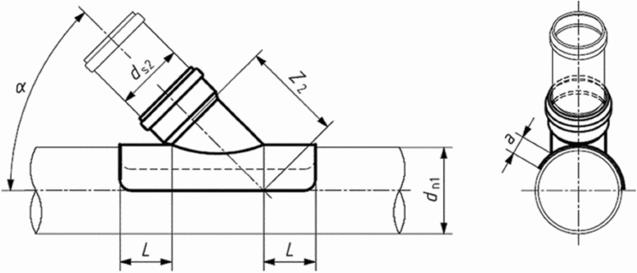

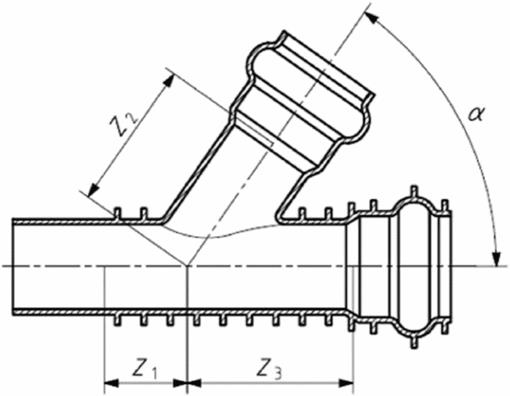

1) тройник с примыканием под номинальным углом α (рисунки Б.13, Б.14);

2) тройник с радиусом кривизны оси примыкания R (рисунки Б.15, Б.16);

е) седловые отводы (рисунок Б.17);

ж) заглушки (рисунок Б.18);

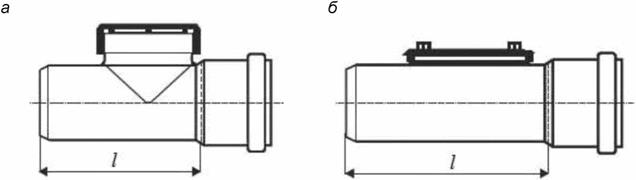

и) ревизии (рисунок Б.19).

5.2 Размеры труб и фасонных частей со структурированной стенкой типа A

5.2.1 Трубы и фасонные части из НПВХ, с гладкими внутренними и наружными стенками, имеющими многослойную структуру, относятся к типу A. Пространство между гладкими внутренней и наружной стенками может быть заполнено пеной или в нем могут быть расположены либо ребра жесткости, либо продольные полые секции.

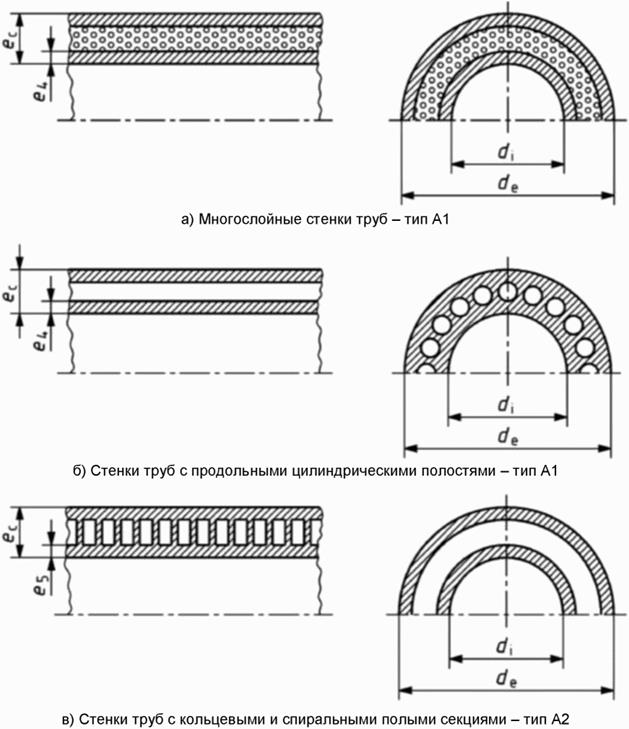

5.2.2 Различают следующие варианты исполнения стенок труб и фасонных частей типа A:

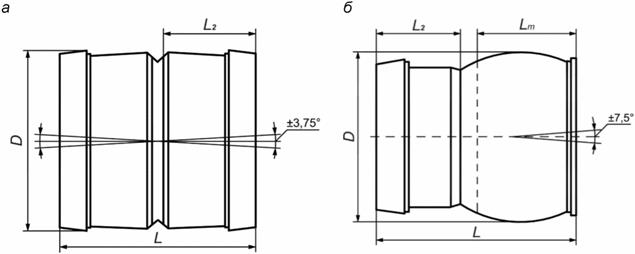

- многослойные конструкции со средним вспененным слоем - тип A1 (рисунок А.1, а);

- с полыми секциями в стенках, ориентированными вдоль продольной оси, - тип A1 (рисунок А.1, б);

- с кольцевыми и спиральными полыми секциями - тип A2 (рисунок А.1, в).

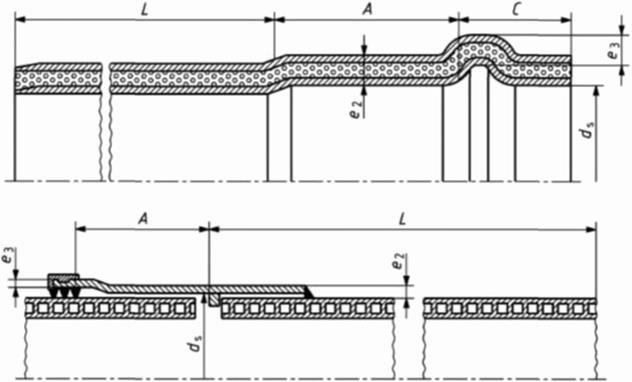

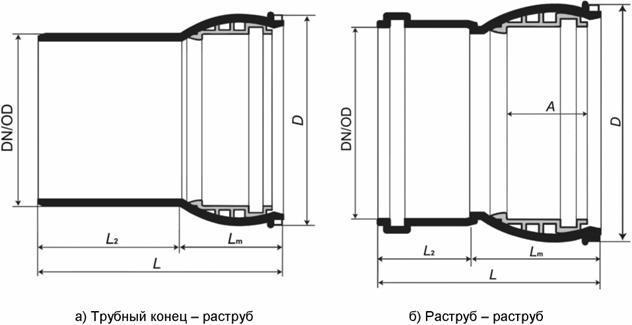

5.2.3 Типовые соединения труб с структурированной стенкой типа A изображены на рисунке А.2. При установке уплотнительных колец в заводских условиях размеры A и C определяют точку эффективного уплотнения.

5.2.4 Классификацию труб и фасонных частей проводят либо по наружному диаметру (DN/OD), либо по внутреннему диаметру (DN/ID).

5.2.5 Эффективная длина трубы L задается производителем и измеряется в соответствии с рисунком А.2.

5.2.6 Геометрические характеристики труб типа A приведены в таблицах 5.2, 5.3. и 5.4 соответственно.

Таблица 5.2 Значения допусков, установленных для ряда DN/OD

В миллиметрах

|

Номинальный диаметр DN/OD |

Средний наружный диаметр <1> |

Номинальный диаметр DN/OD |

Средний наружный диаметр <1> | ||

|

dem,min |

dem,max |

dem,min |

dem,max | ||

|

Жесткий допуск |

Жесткий допуск | ||||

|

110 |

110,0 |

110,3 |

1200 |

1200,0 |

1201,9 |

|

125 |

125,0 |

125,3 |

1400 |

1400,0 |

1402,2 |

|

160 |

160,0 |

160,4 |

1600 |

1600,0 |

1602,6 |

|

200 |

200,0 |

200,5 |

1800 |

1800,0 |

1802,9 |

|

250 |

250,0 |

250,5 |

2000 |

2000,0 |

2003,2 |

|

315 |

315,0 |

315,6 |

2200 |

2200,0 |

2203,5 |

|

400 |

400,0 |

400,7 |

2400 |

2400,0 |

2403,8 |

|

500 |

500,0 |

500,9 |

2500 |

2500,0 |

2504,0 |

|

630 |

630,0 |

631,1 |

2600 |

2600,0 |

2604,2 |

|

800 |

800,0 |

801,3 |

2800 |

2800,0 |

2804,5 |

|

1000 |

1000,0 |

1001,6 |

3000 |

3000,0 |

3004,8 |

|

<1> Если трубные концы изготовлены с соблюдением жесткого допуска, то они маркируются буквами "CT". | |||||

Таблица 5.3 Номинальные диаметры, минимальный средний внутренний диаметр, толщина внутреннего слоя и длина раструба труб типа A

В миллиметрах

|

Минимальный средний внутренний диаметр для размерного ряда DN/OD |

Минимальная толщина стенки |

Раструб | |||

|

A1 |

A2 | ||||

|

Многослойная стенка |

Стенка с полостями |

- | |||

|

DN/OD |

dim,min |

e4,min |

e4,min |

e5,min |

Amin |

|

110 |

97 |

0,4 |

0,6 |

1,0 |

32 |

|

125 |

107 |

0,4 |

0,6 |

1,0 |

32 |

|

160 |

135 |

0,5 |

0,8 |

1,0 |

42 |

|

200 |

172 |

0,6 |

1,0 |

1,1 |

50 |

|

250 |

216 |

0,7 |

1,1 |

1,4 |

55 |

|

315 |

270 |

0,8 |

1,2 |

1,6 |

62 |

|

400 |

340 |

1,0 |

1,5 |

2,0 |

70 |

|

500 |

432 |

1,3 |

2,1 |

2,8 |

80 |

|

630 |

540 |

1,6 |

2,6 |

3,3 |

93 |

|

800 |

680 |

2,0 |

3,0 |

4,1 |

110 |

|

1000 |

864 |

2,5 |

3,5 |

5,0 |

130 |

|

1200 |

1037 |

2,8 |

4,7 |

5,0 |

150 |

|

1400 |

1210 |

5,0 |

5,0 |

5,0 |

168 |

|

1600 |

1382 |

5,0 |

5,0 |

5,0 |

192 |

|

1800 |

1555 |

5,0 |

5,0 |

5,0 |

216 |

|

2000 |

1728 |

7,0 |

7,0 |

7,0 |

240 |

|

2200 |

1901 |

7,0 |

7,0 |

7,0 |

264 |

|

2400 |

2074 |

7,0 |

7,0 |

7,0 |

288 |

|

2500 |

2160 |

7,0 |

7,0 |

7,0 |

300 |

|

2600 |

2246 |

7,0 |

7,0 |

7,0 |

312 |

|

2800 |

2419 |

7,0 |

7,0 |

7,0 |

336 |

|

3000 |

2592 |

10,0 |

10,0 |

10,0 |

360 |

|

Примечание - Фактический внутренний диаметр трубы зависит от материала, структуры стенки и кольцевой жесткости. Он может превышать значения, установленные в настоящей таблице. Дополнительные данные следует получить у производителя. | |||||

Таблица 5.4 Номинальные диаметры, минимальный средний внутренний диаметр, толщина внутреннего слоя и длина раструба для размерного ряда DN/ID

В миллиметрах

|

Минимальный средний внутренний диаметр для размерного ряда DN/ID |

Минимальная толщина стенки |

Раструб | |||

|

A1 |

A2 | ||||

|

Многослойная стенка |

Стенка с полостями |

- | |||

|

DN/OD |

dim,min |

e4,min |

e4,min |

e5,min |

Amin |

|

100 |

95 |

0,4 |

0,6 |

1,0 |

32 |

|

125 |

120 |

- |

- |

1,0 |

38 |

|

150 |

145 |

- |

- |

1,0 |

43 |

|

200 |

195 |

- |

- |

1,1 |

54 |

|

225 |

220 |

0,7 |

1,1 |

1,4 |

55 |

|

250 |

245 |

- |

- |

1,5 |

59 |

|

300 |

294 |

- |

- |

1,7 |

64 |

|

400 |

392 |

- |

- |

2,3 |

74 |

|

500 |

490 |

- |

- |

3,0 |

85 |

|

600 |

588 |

- |

- |

3,5 |

96 |

|

800 |

785 |

- |

- |

4,5 |

118 |

|

1000 |

985 |

- |

- |

5,0 |

140 |

|

1200 |

1185 |

- |

- |

5,0 |

162 |

|

1400 |

1385 |

- |

- |

5,0 |

182 |

|

1600 |

1584 |

- |

- |

5,0 |

208 |

|

1800 |

1782 |

- |

- |

5,0 |

234 |

|

2000 |

1980 |

- |

- |

7,0 |

260 |

|

2200 |

2178 |

- |

- |

7,0 |

286 |

|

2400 |

2376 |

- |

- |

7,0 |

312 |

|

2500 |

2475 |

- |

- |

7,0 |

325 |

|

2600 |

2574 |

- |

- |

7,0 |

338 |

|

2800 |

2772 |

- |

- |

7,0 |

364 |

|

3000 |

2970 |

- |

- |

10,0 |

390 |

|

Примечание - Минимальный средний внутренний диаметр раструба фасонной части dsm,min не должен превышать 98% определенного наименьшего среднего внутреннего диаметра трубы, для соединения с которой он используется. | |||||

5.2.7 Минимальный dem,min и максимальный dem,max средние наружные диаметры труб и трубных концов типа A, а также минимальный средний внутренний диаметр раструбов dsm,min приведены в ГОСТ 32413.

5.2.8 Для значений номинальных диаметров, отсутствующих в таблицах 5.2 - 5.4, необходимые значения следует рассчитывать, используя приведенные ниже уравнения.

5.2.9 Минимальный средний внутренний диаметр раструба dsm,min должен быть равен dem,max.

5.2.10 Для труб и фасонных частей с другими присоединительными размерами допуск на наружный диаметр трубы и трубного конца определяется следующим образом: dem,min ≥ 0,994de и dem,max ≤ 1,003de, где de - либо номинальный диаметр трубы согласно серии DN/OD, либо заданный производителем для трубы серии DN/ID наружный диаметр. Результат следует округлять в бóльшую сторону до одной значащей цифры после запятой.

5.2.11 Размеры раструбов и трубных концов типов A1 и A2 из НПВХ должны соответствовать значениям, приведенным в ГОСТ 32413, или определяться методами линейной интерполяции.

5.2.12 Для труб типа A, имеющих номинальные размеры больше, чем DN/OD 630 и DN/ID 600, значение Amin может быть меньше, чем указано в таблице 5.5, но не менее 85 мм.

5.2.13 Толщины стенки внутреннего слоя e4 и e5, показанные на рисунке А.1, должны соответствовать значениям, приведенным в таблицах 5.4 и 5.5.

Таблица 5.5 Требуемое минимальное значение толщины гладких трубных концов, производимых литьем под давлением

В миллиметрах

|

Наружный диаметр de |

Минимально допустимая толщина стенки emin |

|

≤ 500 |

de/51 ≥ 3,2 |

|

> 500 |

9,8 |

5.2.14 Конструктивная высота труб ec и трубных концов до DN/OD 200, а также для ряда DN/ID с фактическим наружным диаметром до 200 мм должна, как минимум, соответствовать установленным значениям emin для труб с гладкой стенкой с SDR 41 (но не менее 3,2 мм).

5.2.15 Отсутствующие значения определяют методом линейной интерполяции.

5.2.16 Для труб ряда DN/ID расчеты следует проводить, используя фактические значения наружного диаметра.

5.2.17 Для гладких трубных концов толщина стенки (e) должна соответствовать таблице 5.5. Значения рассчитывают до двух значащих знаков после запятой, а затем округляют до одной значащей цифры после запятой.

5.2.18 Минимальная толщина стенки трубного конца e4,min, производимого литьем под давлением для конструкций типа A1, должна соответствовать значениям, приведенным в таблице 5.5.

5.2.19 Конструктивная высота стенок фасонных частей ec, производимых литьем под давлением для конструкций типа A1, до DN/OD 200, а также для труб ряда DN/ID с фактическим наружным диаметром до 200 мм должна, как минимум, соответствовать установленным значениям emin для труб с гладкой стенкой с SDR 41 (но не менее 3,2 мм).

5.2.20 Для труб типа A ряда DN/ID следует проводить проектирование, используя фактические значения наружного диаметра.

5.2.21 Толщина стенок фасонных частей, изготовленных из труб, должна соответствовать требованиям к соответствующим трубам. Уменьшение толщины стенки, обусловленное производственным процессом, допускается только при соблюдении требований к механической прочности изделия.

5.2.22 Минимальная толщина стенки emin и соединительной части трубного конца, производимого ротационным формованием, должна быть в 1,25 раза больше, чем значения, приведенные в таблице 5.6. Округление проводят до одной значащей цифры после запятой.

5.2.23 Если такая фасонная часть имеет раструб, то минимально допустимые толщины раструба e2 и e3, полученные для труб и фасонных частей со сплошной стенкой, следует увеличить в 1,25 раза.

5.2.24 К основным типовым видам фасонных частей со структурированной стенкой (приложение В) относятся:

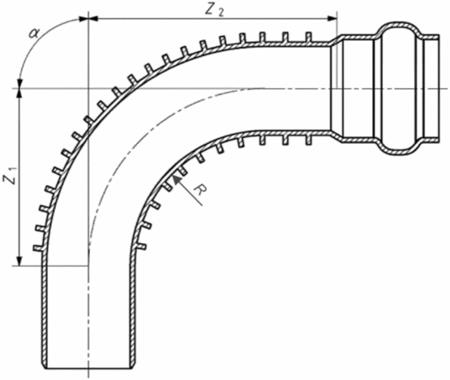

а) отводы:

1) отвод с малым радиусом кривизны оси α (рисунок В.1);

2) отвод с большим радиусом кривизны оси R (рисунок В.2);

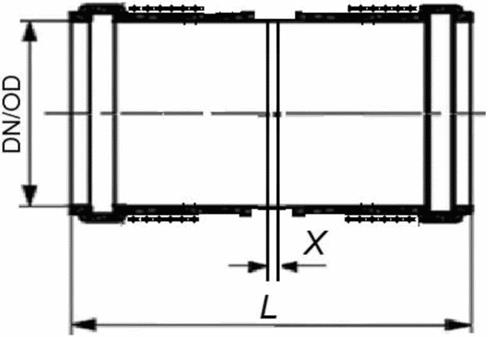

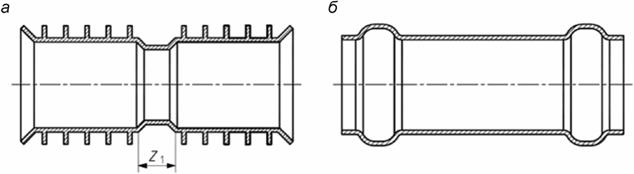

б) муфты:

1) двухраструбные (рисунок В.3, а);

2) надвижные (рисунок В.3, б);

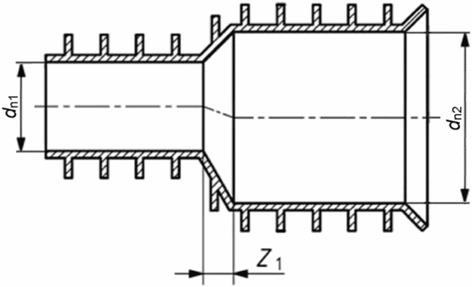

в) переход с изменением внутреннего диаметра (рисунок В.4);

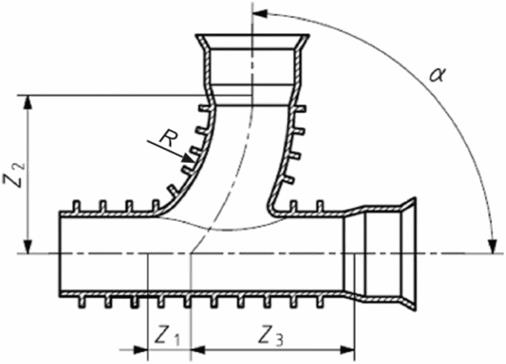

г) тройники:

1) тройник с примыканием под номинальным углом α (рисунок В.5);

2) тройник с радиусом кривизны оси примыкания R (рисунок В.6).

5.3 Размеры труб и фасонных частей со структурированной стенкой типа B

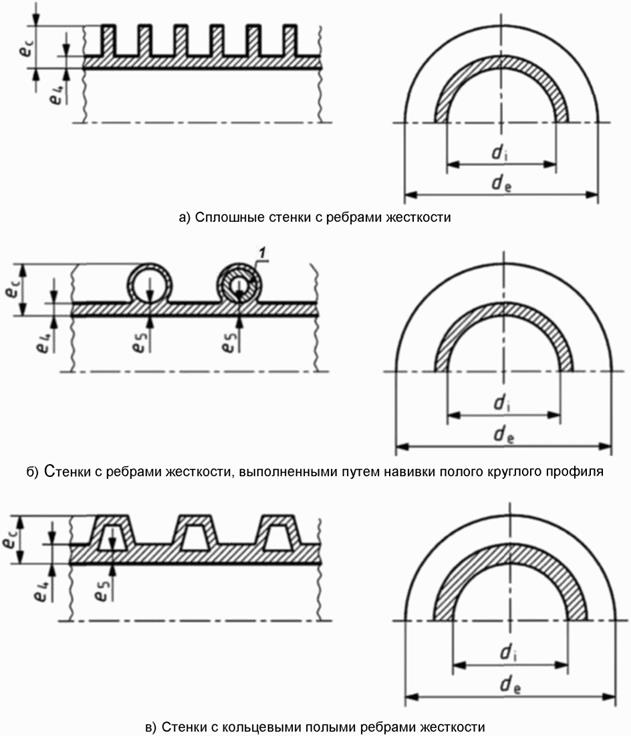

5.3.1 Трубы и фасонные части со структурированной стенкой, имеющие гладкую внутреннюю поверхность и рифленую наружную, относятся к трубам со структурированной стенкой типа B. Различают следующие варианты исполнения стенок труб и фасонных частей типа B:

- сплошные стенки с ребрами жесткости (рисунок А.3, а);

- стенки с ребрами жесткости, выполненными путем навивки полого круглого профиля (конструкция стенки может предусматривать наличие дополнительного усиливающего профиля из другого полимерного материала) (рисунок А.3, б);

- стенки с кольцевыми полыми ребрами жесткости (рисунок А.3, в).

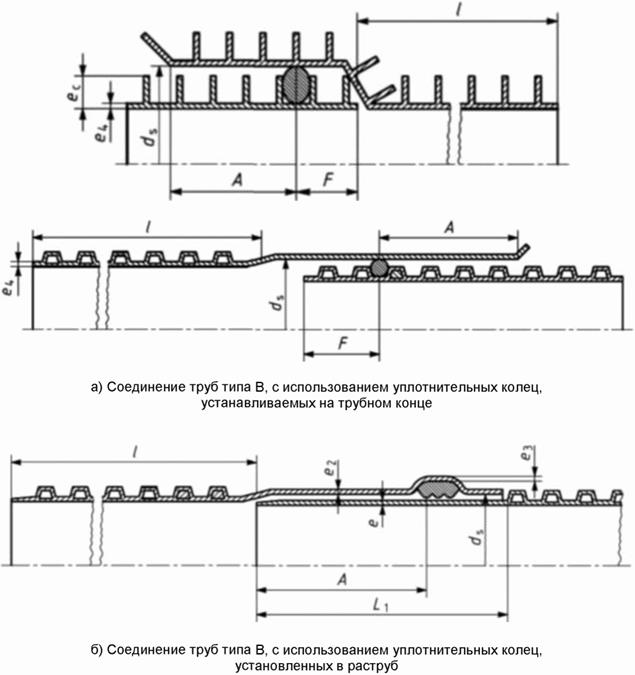

5.3.2 Способы соединения труб со структурированной стенкой типа B изображены на рисунке А.4. Положение уплотнительного кольца на трубном конце определяется производителем труб.

5.3.3 Трубы и фасонные части следует изготовлять с раструбами и трубными концами, имеющими другую конструкцию, чем сами трубы и фасонные части (например, тип A1, тип A2).

5.3.4 Классификацию труб и фасонных частей проводят либо по наружному диаметру (DN/OD), либо по внутреннему (DN/ID).

5.3.5 Эффективная длина трубы l задается производителем и измеряется в соответствии с рисунком А.4.

5.3.6 Значения номинальных диаметров и минимальных средних внутренних диаметров для серий DN/OD и DN/ID приведены в таблицах 5.6 и 5.7.

Таблица 5.6 Номинальные диаметры, минимальный средний внутренний диаметр, минимальная толщина стенки внутреннего слоя и длина раструба

В миллиметрах

|

Минимальный средний внутренний диаметр для размерного ряда DN/OD |

Минимальная толщина стенки внутреннего слоя |

Раструб | ||

|

DN/OD |

dim,min |

e4,min |

e5,min |

Amin |

|

110 |

97 |

1,0 |

1,0 |

32 |

|

125 |

107 |

1,1 |

1,0 |

35 |

|

160 |

135 |

1,2 |

1,0 |

42 |

|

200 |

172 |

1,4 |

1,1 |

50 |

|

250 |

216 |

1,7 |

1,4 |

55 |

|

315 |

270 |

1,9 |

1,6 |

62 |

|

400 |

340 |

2,3 |

2,0 |

70 |

|

500 |

432 |

2,8 |

2,8 |

80 |

|

630 |

540 |

3,3 |

3,3 |

93 |

|

800 |

680 |

4,1 |

4,1 |

110 |

|

1000 |

864 |

5,0 |

5,0 |

130 |

|

1200 |

1037 |

5,0 |

5,0 |

150 |

|

1400 |

1210 |

5,0 |

5,0 |

168 |

|

1600 |

1382 |

5,0 |

5,0 |

192 |

|

1800 |

1555 |

5,0 |

5,0 |

216 |

|

2000 |

1728 |

7,0 |

7,0 |

240 |

|

2200 |

1901 |

7,0 |

7,0 |

264 |

|

2400 |

2074 |

7,0 |

7,0 |

288 |

|

2500 |

2160 |

7,0 |

7,0 |

300 |

|

2600 |

2246 |

7,0 |

7,0 |

312 |

|

2800 |

2419 |

7,0 |

7,0 |

336 |

|

3000 |

2592 |

10,0 |

10,0 |

360 |

|

Примечание - Amin определяется для раструба с эластичным уплотнительным кольцом. При формировании требований к этому размеру следует учитывать материал трубы и ее структуру. Для труб, длина которых превышает 6 м, рекомендуется увеличивать размер Amin по сравнению с приведенными в настоящей таблице значениями. Фактический внутренний диаметр трубы зависит от материала, структуры стенки и кольцевой жесткости. Он может превышать значения, установленные в настоящей таблице. Дополнительные данные можно получить у производителя. | ||||

Таблица 5.7 Номинальные диаметры, минимальный средний внутренний диаметр, минимальная толщина стенки внутреннего слоя и длина раструба

В миллиметрах

|

Минимальный средний внутренний диаметр для размерного ряда DN/ID |

Минимальная толщина стенки внутреннего слоя |

Раструб | ||

|

DN/ID |

dim,min |

e4,min |

e5,min |

Amin |

|

100 |

95 |

1,0 |

1,0 |

32 |

|

125 |

120 |

1,2 |

1,0 |

38 |

|

150 |

145 |

1,3 |

1,0 |

43 |

|

200 |

195 |

1,5 |

1,1 |

54 |

|

225 |

220 |

1,7 |

1,4 |

55 |

|

250 |

245 |

1,8 |

1,5 |

59 |

|

300 |

294 |

2,0 |

1,7 |

64 |

|

400 |

392 |

2,5 |

2,3 |

74 |

|

500 |

490 |

3,0 |

3,0 |

85 |

|

600 |

588 |

3,5 |

3,5 |

96 |

|

800 |

785 |

4,5 |

4,5 |

118 |

|

1000 |

985 |

5,0 |

5,0 |

140 |

|

1200 |

1185 |

5,0 |

5,0 |

162 |

|

1400 |

1385 |

5,0 |

5,0 |

182 |

|

1600 |

1584 |

5,0 |

5,0 |

208 |

|

1800 |

1782 |

5,0 |

5,0 |

234 |

|

2000 |

1980 |

7,0 |

7,0 |

260 |

|

2200 |

2178 |

7,0 |

7,0 |

286 |

|

2400 |

2376 |

7,0 |

7,0 |

312 |

|

2500 |

2475 |

7,0 |

7,0 |

325 |

|

2600 |

2574 |

7,0 |

7,0 |

338 |

|

2800 |

2772 |

7,0 |

7,0 |

364 |

|

3000 |

2970 |

10,0 |

10,0 |

390 |

|

Примечание - Amin определяется для раструба с эластичным уплотнительным кольцом. При формировании требований к этому размеру следует учитывать материал трубы и ее структуру. Для труб, длина которых превышает 6 м, рекомендуется увеличивать размер Amin по сравнению с приведенными в настоящей таблице значениями. Наименьший средний внутренний диаметр раструба dsm,min фасонной части не должен превышать 98% определенного наименьшего среднего внутреннего диаметра трубы, для соединения с которой он используется. | ||||

5.3.7 Для труб и трубных концов ряда DN/OD, для которых предусмотрены присоединительные размеры как для труб и фасонных частей со сплошной стенкой, следует применять наружные диаметры с допусками для трубных концов согласно ГОСТ 32413.

5.3.8 Если трубные концы изготовлены с соблюдением жесткого допуска, то они маркируются буквами "CT".

5.3.9 Если для труб и трубных концов ряда DN/OD не предусмотрены присоединительные размеры как для труб и фасонных частей со сплошной стенкой, следует применять наружные диаметры с допусками для труб и трубных концов согласно таблице 5.8.

Таблица 5.8 Допуски на наружный диаметр и внутренний диаметр раструбов

В миллиметрах

|

Номинальный диаметр DN/OD |

Минимальный средний наружный диаметр <1> dem,min |

Максимальный средний наружный диаметр dem,max |

Минимальный средний внутренний диаметр раструба dem,min |

|

110 |

109,4 |

110,4 |

110,4 |

|

125 |

124,3 |

125,4 |

125,4 |

|

160 |

159,1 |

160,5 |

160,5 |

|

200 |

198,8 |

200,6 |

200,6 |

|

250 |

248,5 |

250,8 |

250,8 |

|

315 |

313,2 |

316,0 |

316,0 |

|

400 |

397,6 |

401,2 |

401,2 |

|

500 |

497,0 |

501,5 |

501,5 |

|

630 |

626,3 |

631,9 |

631,9 |

|

800 |

795,2 |

802,4 |

802,4 |

|

1000 |

994,0 |

1003,0 |

1003,0 |

|

1200 |

1192,8 |

1203,6 |

1203,6 |

|

<1> Для труб и трубных концов ряда DN/OD, для которых не предусмотрены присоединительные размеры согласно ГОСТ 32413. Примечание - Требования к другим номинальным диаметрам, не представленным в настоящей таблице, определяют согласно 5.3.10. | |||

5.3.10 Если для труб и фасонных частей необходимые данные отсутствуют в ГОСТ 32413, то допуск на наружный диаметр трубы и трубного конца определяют следующим образом: dem,min ≥ 0,994de и dem,max ≤ 1,003de, где de - либо номинальный диаметр трубы согласно серии DN/OD, либо заданный производителем для трубы серии DN/ID наружный диаметр. Результат следует округлять в бóльшую сторону до одной значащей цифры после запятой.

5.3.11 Раструбные соединения с установленными уплотнительными кольцами используют при соединении труб и фасонных частей типа B.

5.3.12 Для труб типа B следует придерживаться установленных требований к размерам Amin для раструбов и соединительных концов, указанных в таблицах 5.7 и 5.8.

5.3.13 Для труб типа B, имеющих номинальные размеры больше, чем DN/OD 630 и DN/ID 600, в отдельных случаях значение Amin может быть меньше, чем указано в ГОСТ 32413, но не менее 85 мм.

5.3.14 Минимальный средний внутренний диаметр раструба dsm,min должен быть равен de,max.

5.3.15 Если не задано положение уплотнительного кольца на трубном конце, то размер Amin необходимо определить по таблицам 5.7 и 5.8.

5.3.16 Минимальный размер трубного конца L1,min (рисунок А.4) определяют по формуле

L1,min = Amin + F, (5.1)

где Amin - длина контакта;

F - расстояние от трубного конца до точки эффективного уплотнения.

5.3.17 Толщины стенки внутреннего слоя e4 и e5 (рисунки А.1 и А.3) должна соответствовать таблицам 5.7 и 5.8.

5.3.18 Толщину стенки e гладких трубных концов определяют с помощью таблицы 5.6. Значения рассчитывают до двух знаков после запятой, а затем округляют до одной значащей цифры после запятой.

5.3.19 Для обеспечения жесткости раструба больше 4 кН/м2 толщины стенки e4 и e5 следует выбирать по таблицам 5.7 и 5.8.

5.3.20 Для обеспечения жесткости раструба менее 4 кН/м2 минимальная толщина его внутренней стенки должна составлять 1,5e4, где e4 определяют по таблицам 5.7 и 5.8.

5.3.21 Если раструб изготовляют на трубе или части трубы после экструзии методом термического формования, допускается максимальное уменьшение толщин стенок e, e2, e4 и e5 до 15% и e3 до 25%. Основанием для расчета являются заданные производителем минимальные значения толщины стенок трубы.

5.3.22 Минимальная толщина стенки внутреннего слоя e4,min фасонных частей типа B для DN/OD ≤ 315 и DN/OD ≤ 300, изготовляемых литьем под давлением, должна быть равна 2,0 мм. При больших диаметрах она должна соответствовать значениям, приведенным в таблицах 5.7 и 5.8.

5.3.23 Конструктивная высота ec стенок фасонных частей, изготовляемых литьем под давлением, до DN/OD 200, а также для труб ряда DN/ID с фактическим наружным диаметром до 200 мм должна, как минимум, соответствовать установленным значениям emin для SDR 41 для сплошных стенок.

5.3.24 Для труб ряда DN/ID следует проводить расчет, используя фактические значения наружного диаметра.

5.3.25 Минимальная толщина стенки e4,min фасонной части, производимого ротационным формованием, должна быть в 1,25 раза больше, чем толщина стенки у фасонных частей, изготовленных литьем под давлением, округленных до одной значащей цифры после запятой.

5.3.26 Если такая фасонная часть имеет гладкий конец и (или) гладкий раструб, то минимально допустимые толщины e, e2 и e3 следует увеличить в 1,25 раза.

6 Маркировка труб и фасонных частей

6.1 Маркировку труб и фасонных частей производят на их наружной поверхности путем печати, тиснения или с использованием специальных этикеток таким образом, чтобы обеспечить считываемость информации после хранения, воздействия атмосферных осадков и монтажа.

6.2 По долговечности маркировка подразделяется на следующие виды:

- читаемая после полного срока использования элемента трубопровода (код соответствия "а");

- читаемая до укладки трубопровода (код соответствия "б");

- читаемая до начала работ по строительству трубопровода (код соответствия "в").

6.3 Каждая труба подлежит маркировке через максимум 2 м, но не менее одного раза на изделие. Минимальный объем информации при маркировке труб указан в таблице 6.1.

Таблица 6.1 Минимальная маркировка труб

|

Данные |

Долговечность маркировки | |

|

1 |

Обозначение нормативного документа |

а |

|

2 |

Область применения |

а |

|

3 |

Производитель или торговый знак |

а |

|

4 |

Номинальный диаметр трубы |

а |

|

5 |

Минимальная номинальная толщина стенки трубы или SDR |

а |

|

6 |

Номинальная кольцевая жесткость трубы |

а |

|

7 |

Другие данные производителя: | |

|

- дата изготовления (в цифровой или кодированной форме) |

а | |

|

- производственная площадка (наименование или код) |

а | |

|

8 |

Устойчивость к отрицательным температурам ( |

б |

6.4 Трубы, монтаж которых допускается проводить при температуре окружающей среды T < -10 °C, маркируются знаком "снежинка" (![]() ).

).

6.5 Минимальный объем информации при маркировке фасонных частей указан в таблице 6.2.

Таблица 6.2 Минимальная маркировка фасонных частей

|

Данные |

Долговечность маркировки | |

|

1 |

Обозначение нормативного документа |

б |

|

2 |

Область применения или соответствующий знак |

а |

|

3 |

Производитель или торговый знак |

а |

|

4 |

Номинальный диаметр фасонной части |

а |

|

5 |

Номинальный угол |

б |

|

6 |

Минимальная номинальная толщина стенки или SDR |

б |

|

7 |

Материал |

а |

|

8 |

Другие данные производителя: | |

|

- дата производства (в цифровой или кодированной форме) |

б | |

|

- производственная площадка (наименование или код) |

б | |

7 Правила проектирования трубопроводов самотечных систем водоотведения из труб НПВХ

7.1 Область применения самотечных трубопроводов из НПВХ

7.1.1 Для обеспечения функциональных характеристик и безаварийной длительной эксплуатации трубопроводов систем водоотведения из НПВХ необходимо выполнить гидравлический и прочностной расчеты трубопровода, обеспечить использование при строительстве труб и фасонных частей, отвечающих требованиям настоящего свода правил и действующих стандартов, а также качественное выполнение строительных работ.

7.1.2 Трубопроводы систем водоотведения должны быть герметичны, статически устойчивы и обладать необходимыми функциональными свойствами. Функциональность трубопровода включает:

- бесперебойное отведение сточных вод в проектных объемах;

- устойчивость трубопровода к механическим нагрузкам, возникающим при водной струйной очистке;

- устойчивость трубопровода к агрессивным воздействиям химически активных веществ, транспортируемых сточными водами.

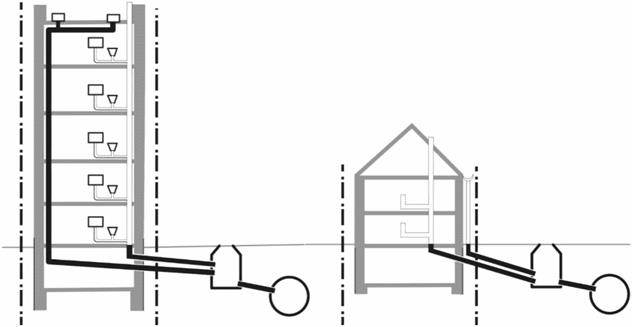

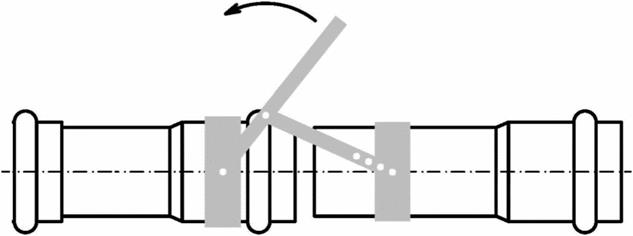

7.1.3 Трубопроводы и фасонные части из НПВХ используются для устройства (рисунок 7.1):

- наружной канализации;

- систем водоотведения в подвальных помещениях зданий;

- дождевой канализации внутри зданий высотой до 10 м.

Рисунок 7.1 - Применение трубопроводов из НПВХ

7.1.4 Самотечные трубопроводы из НПВХ применяют для водоотведения бытовых сточных вод с водородным показателем pH = 2 - 12 и температурой:

а) 45 °C для dn ≤ 400;

б) 35 °C для dn > 400.

7.1.5 При водоотведении промышленных стоков следует проверить химическую устойчивость материала трубопровода, фасонных частей и уплотнительных элементов к будущим температурным и химическим нагрузкам, используя таблицу химической стойкости НПВХ (приложение Г), или обратиться к производителю трубной продукции.

7.2 Проектирование внутренних водостоков

7.2.1 При проектировании внутренних водостоков следует учитывать рекомендации [5] и СП 30.13330. Диаметры труб и фасонных частей должны быть унифицированы согласно ГОСТ 32412.

7.2.2 Трубы внутреннего водостока прокладываются скрыто. Необходимо обеспечить свободный доступ к ревизиям и прочисткам посредством установки дверок, лючков, решеток и т.д.

7.2.3 При устройстве внутренних водостоков следует использовать раструбные и клеевые соединения.

7.2.4 Соединение отводящих трубопроводов со стояками следует проводить на раструбе с уплотнительным кольцом. Допускается применение двух раструбных муфт. Муфты необходимо закреплять на опорах.

7.2.5 Для соединения труб из НПВХ с трубами из других конструкционных материалов следует использовать универсальные муфты (см. 8.6.56 - 8.6.60).

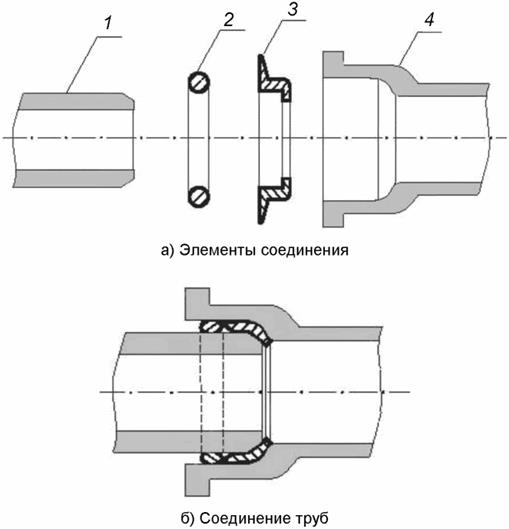

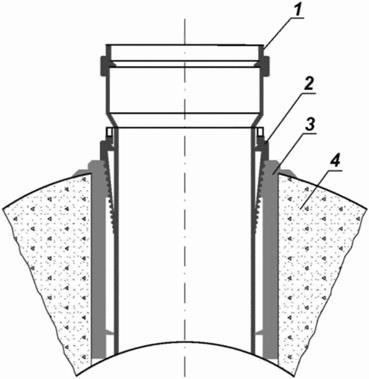

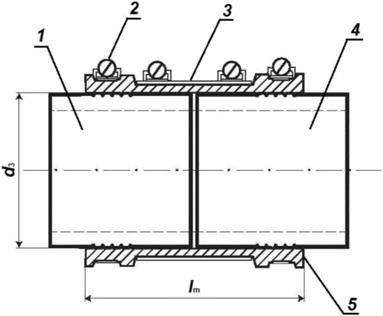

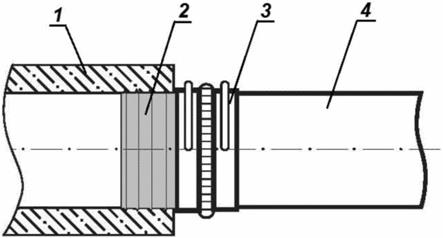

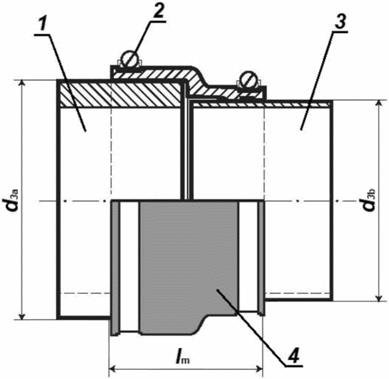

7.2.6 Чугунные трубы можно соединять с трубами из НПВХ с помощью специальных колец из ЭПДМ (рисунок 7.2).

1 - трубный конец из НПВХ; 2 - уплотнительное кольцо; 3 - переходное кольцо; 4 - чугунный раструб

Рисунок 7.2 - Соединение труб из НПВХ и чугунных труб

7.2.7 Требования к креплению трубопроводов внутренних водостоков приведены в [5].

7.3 Проектирование наружной канализации

7.3.1 Выбор труб для наружной канализации следует проводить на основании гидравлических и прочностных расчетов, с учетом состава стоков и их температуры [1].

7.3.2 При устройстве трубопроводов следует использовать раструбные и клеевые соединения.

7.3.3 Трубопроводы самотечной канализации следует проектировать прямолинейными. Изменение направления допускается только в колодцах.

7.3.4 Допускается изменение диаметра канализационного самотечного трубопровода с использованием фасонных частей.

7.3.5 Компенсация температурных деформаций в самотечной канализации обеспечивается раструбными соединениями.

7.4 Гидравлический расчет трубопроводов из НПВХ при проектировании внутренних водостоков и наружной канализации

7.4.1 Гидравлический расчет внутренних водостоков для многоквартирных домов проводят согласно СП 30.13330.

7.4.2 Гидравлический расчет безнапорных наружных сетей хозяйственно-бытовой и дождевой канализации следует проводить с учетом требований СП 32.13330.

7.4.3 Гидравлический расчет самотечных канализационных сетей выполняют в целях определения диаметров и уклона труб, обеспечивающих гарантированный пропуск расчетных расходов при самоочищающих скоростях движения транспортируемых сточных вод.

7.4.4 Расчетные расходы сточных вод в начале и по окончании проектного периода эксплуатации сети водоотведения должны быть определены генеральным планом городского округа (поселения) согласно пункту 4.7 СП 42.13330.2016 и указаны в задании на проектирование системы водоотведения.

7.4.5 Исходные данные для гидравлического расчета канализационных сетей:

- минимальный расчетный расход сточных вод на начало эксплуатации сети qmin, л/с;

- прогнозируемый (максимальный) расчетный расход сточных вод к окончанию проектного периода эксплуатации сети водоотведения qpr, л/с;

- длины проекций участков сети на плане l1...ln, м. В случае разветвленной сети необходимо определить основную трассу, при этом ответвления рассчитывают отдельно, а их расчетные расходы q1...qn добавляют к расходу основной трассы в соответствующих узловых точках;

- материал трубопровода с соответствующей эквивалентной Δэ шероховатостью внутренней поверхности и коэффициентом линейного расширения трубопровода, изготовленного из конкретного материала;

- динамическая вязкость η, 10-3 Па·с;

- плотность воды ρ, кг/м3;

- консистенция пульпы s, доли;

- кинематическая вязкость V, м2/с;

- отметки земли по узловым точкам сети z1...zi, м, в Балтийской системе высот;

- глубина промерзания грунтов в данном районе hпр, м.

7.4.6 Гидравлический расчет следует выполнять с условием обеспечения минимальной глубины заложения сети при гарантированном пропуске расчетных расходов сточных вод и минимальных строительных и эксплуатационных затратах. Расчеты разветвленной канализационной сети следует проводить с использованием профильного программного обеспечения.

7.4.7 При расчете наружных канализационных сетей из НПВХ необходимо учитывать следующие требования:

- трубопроводы для уличной сети проектируются при DN ≥ 200;

- трубопроводы для внутриквартальной сети, сети бытовой и производственной канализации проектируются при DN ≥ 150;

- наибольшая расчетная скорость движения сточных вод vmax = 8 м/с;

- расчетное наполнение трубопровода h/D определяют по таблице 7.1;

- самоочищающие скорости при расчетном наполнении труб в сети хозяйственно-бытовой канализации определяют по таблице 7.2;

- минимальные уклоны i0 труб при расчетном наполнении определяются в соответствии с требованиями СП 32.13330 по таблице 7.3;

- диаметры трубопроводов по ходу движения потока сточной жидкости не должны уменьшаться;

- глубина заложения шелыги трубы должна быть не менее 0,7 м (для защиты труб от механических повреждений наземным транспортом).

Таблица 7.1 Максимальное наполнение труб

|

DN |

Максимальное наполнение труб h/D |

|

150 - 300 |

0,6 |

|

350 - 450 |

0,7 |

|

500 - 900 |

0,75 |

Таблица 7.2 Значения самоочищающих скоростей в сети хозяйственно-бытовой канализации труб

|

DN |

Минимальная скорость, м/с |

|

150 - 250 |

0,7 |

|

300 - 400 |

0,8 |

|

450 - 500 |

0,9 |

|

600 - 800 |

0,95 |

Таблица 7.3 Минимальные уклоны труб

|

DN |

Минимальный уклон |

|

150 |

0,007 |

|

200 |

0,005 |

7.4.8 Для расчета самотечной канализационной сети следует составлять расчетную схему на топографической карте с горизонталями через 0,5 - 1 м.

7.4.9 Расчет самотечной сети водоотведения следует проводить, начиная с наиболее возвышенных и (или) удаленных от конечной (наиболее пониженной) точки коллектора участков.

7.4.10 Гидравлический расчет предусматривает определение скорости потока в трубопроводе при заданном расходе Qt, наполнении h/D и диаметре D.

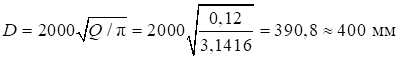

7.4.11 Диаметр трубопровода определяется значением расчетного расхода на конкретном участке при минимальном уклоне и расчетном наполнении в диапазоне допустимых скоростей. Для определения диаметра трубопровода круглого сечения, мм, в первом приближении при скорости потока vп = 1 м/с используют формулу

![]() , (7.1)

, (7.1)

где Qп - расход при полном наполнении трубопровода, м3/с;

Qп = Qt/(p1(h/D - p2)), (7.2)

здесь Qt - расход при заданном наполнении, м3/с;

h/D - заданное наполнение (диапазон 0,25 - 0,8);

p1 = 1,583 - безразмерный коэффициент;

p2 = 0,18 - безразмерный коэффициент.

7.4.12 Уклон трубопровода определяют по формуле

i0 = k·(Qп)n/Hm, (7.3)

где k, n, m - табличные коэффициенты;

H - вертикальный внутренний размер трубопровода, м.

Коэффициенты k, n, m для трубопроводов круглого сечения приведены в таблице 7.4.

Таблица 7.4 Расчетные коэффициенты для трубопроводов круглого сечения

|

D, мм |

k |

n |

m |

|

≤ 600 |

0,00179 |

1,92 |

5,2 |

|

> 600 |

0,00214 |

1,96 |

5,2 |

7.4.13 Для труб больших диаметров (с DN от 1600 мм включительно) рекомендуется проводить гидравлические расчеты в каждом конкретном случае применения с учетом эквивалентной или относительной шероховатости. Для гидравлически гладких труб влияние шероховатости допускается не учитывать.

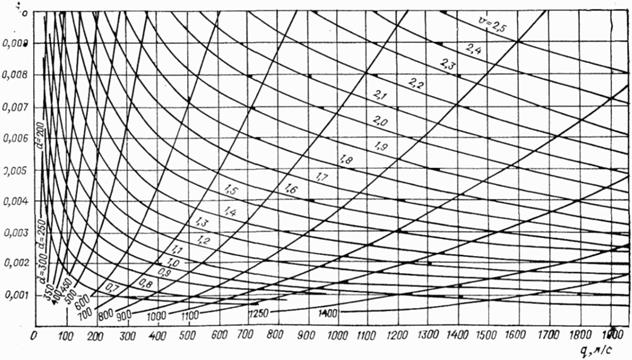

7.4.14 Скорость потока сточных вод vt определяют с помощью графиков (рисунки 7.3 и 7.4), исходя из значения уклона i0. В случаях выхода искомых точек за пределы графиков (см. рисунки 7.3 и 7.4), допускается производить экстраполяцию кривых (см. рисунок 7.3) в пределах i0 не более 0,011 и q не более 2100 л/с, а для рисунка 7.4 - в пределах i0 не более 0,016 и q не более 640 л/с.

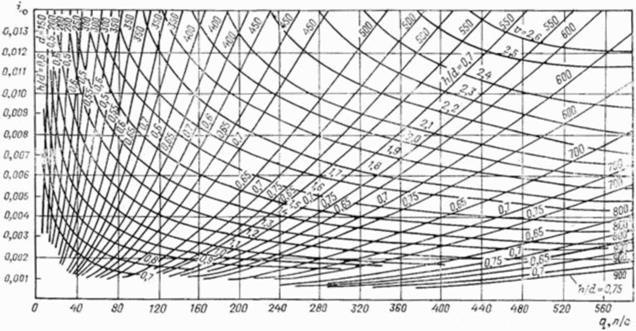

Рисунок 7.3 - График зависимости уклона канализационных трубопроводов от расхода (DN трубопровода и скорости потока при полном наполнении)

Рисунок 7.4 - График зависимости уклона канализационных трубопроводов от расхода (DN трубопровода и скорости потока при наполнениях трубопровода 0,65/0,7/0,75)

7.4.15 В случае если при принятом уклоне скорость потока сточных вод, полученная из графиков, имеет значение меньше самоочищающей скорости (см. таблицу 7.2), то следует уменьшить диаметр трубопровода или увеличить уклон, после чего повторно рассчитать скорость потока. При получении расчетных скоростей потока сточных вод выше максимально допустимых значений vmax следует в первую очередь уменьшать уклон трубопровода расчетного участка. Для снижения скоростей потока следует увеличивать диаметр трубопровода.

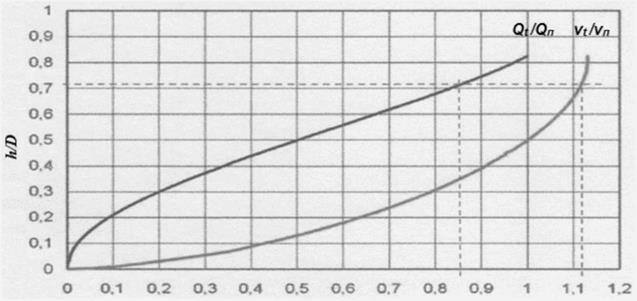

7.4.16 Гидравлический расчет самотечных систем водоотведения одноквартирных и блокированных жилых домов следует выполнять на расчетный максимальный секундный расход сточных вод с использованием таблиц для определения полного расхода и скорости отведения сточных вод и диаграммы для определения наполнения трубопровода круглого сечения (рисунок 7.5) с учетом указаний [2]. Таблицы для определения полного расхода и скорости отведения сточных вод трубами из НПВХ при полном заполнении рассчитываются с использованием формулы Колбрука - Уайта и предоставляются производителями труб.

Рисунок 7.5 - Диаграмма для определения наполнения трубопровода круглого сечения

Примеры гидравлических расчетов трубопроводов из НПВХ приведены в приложении Д.

7.4.17 Методику гидравлического расчета трубопроводов из НПВХ с использованием таблиц для определения полного расхода и скорости отведения сточных вод и диаграммы для определения наполнения трубопровода следует использовать только при гидравлическом расчете новых трубопроводов.

7.4.18 Полный расход Qп и скорость в полном сечении vп сточных вод в трубопроводе из НПВХ определяются по расчетной таблице Д.1, исходя из заданного диаметра D и уклона трубопровода i0.

7.4.19 Далее следует вычислить отношение расчетного расхода к полному расходу сточных вод Qt/Qп и определить наполнение трубопровода h/D по диаграмме (на рисунке 7.5). Отношение скоростей сточных вод при расчетном и полном заполнении vt/vп следует определять по соответствующему графику диаграммы.

7.4.20 Скорость потока сточных вод при заданном наполнении трубопровода определяют по формуле

νt = ανп, (7.4)

где α - наполнение;

vп - скорость потока сточных вод при полном заполнении.

7.4.21 Полученное значение сравнивают со значением самоочищающей скорости для данного диаметра трубопровода (таблица 7.2).

7.4.23 Гидравлический расчет самотечных канализационных сетей также допускается проводить с использованием проверенных на практике методик, изложенных в нормативных документах (например, согласно СП 399.1325800), а также с использованием профильного программного обеспечения.

7.5 Прочностной расчет самотечных трубопроводов из НПВХ

7.5.1 Прочностной расчет самотечных трубопроводов из НПВХ следует проводить с учетом требований СП 249.1325800 и с использованием проверенных на практике аналитических (согласно СП 399.1325800), графических методов, а также с использованием профильного программного обеспечения. Наибольшую точность прочностных расчетов обеспечивает метод конечных элементов.

7.5.2 Система трубопровод/грунт должна выдерживать существующие и прогнозируемые нагрузки в сочетании с надежным исполнением функций по водоотведению. Предельное прогнозное значение овальности трубопровода из НПВХ составляет 6%.

7.5.3 Действующие на самотечные трубопроводы из НПВХ статические и динамические нагрузки должны быть учтены на этапе проектирования.

7.5.4 При прочностном расчете трубопроводов из НПВХ следует учитывать взаимное влияние труб и окружающего грунта в результате воздействия внешних нагрузок. Реакция грунта определяет степень деформации трубопровода, которая зависит от выбора грунта для заделки и качества его уплотнения.

7.5.5 Результатом прочностного расчета является определение необходимой толщины стенки (класса жесткости) труб, используемых при строительстве трубопровода. Правильность выбора следует подтвердить проверочным расчетом. Исходными данными при проверочном расчете являются параметры грунта, труб и действующие нагрузки.

7.5.6 При использовании труб из НПВХ необходимо выполнить следующие проверочные расчеты:

- на прочность;

- деформационную устойчивость;

- устойчивость.

7.5.7 Все расчеты следует проводить для исходных и прогнозных значений (на 50 лет) модуля упругости и прочности на изгиб труб, используемых при строительстве (данные для расчета предоставляются производителем трубной продукции).

7.5.8 В случае прокладки трубопроводов на небольшой глубине под дорожным покрытием необходимо выполнить проверочный расчет трубопровода на устойчивость к динамическим нагрузкам.

7.5.9 При выполнении прочностных расчетов для трубопроводов, прокладываемых на небольшой глубине, необходимо учесть следующие нагрузки:

- давление грунта;

- влияние сооружений, расположенных на поверхности вблизи трубопровода;

- транспортные нагрузки;

- влияние транспортируемых сточных вод;

- нагрузки, обусловленные собственным весом трубопровода;

- нагрузки, обусловленные воздействием грунтовых вод.

7.5.10 При строительстве необходимо обеспечить контроль выполнения работ, которые непосредственно влияют на устойчивость трубопровода к действующим статическим и динамическим нагрузкам, а именно:

- на соблюдение геометрических размеров траншеи для прокладки трубопровода (ширина, глубина, профиль);

- крепление и демонтаж стенок траншеи;

- качество уплотнения грунта при заделке и засыпке трубопровода;

- качество устройства подстилающего слоя;

- движение транспорта на строительной площадке.

7.5.11 Производство строительных работ следует контролировать таким образом, чтобы обеспечить устойчивость трубопровода к прогнозируемым нагрузкам и, при необходимости, обеспечить своевременную реакцию проектной организации на изменение условий производства работ.

8 Правила монтажа трубопроводов самотечных систем водоотведения из труб НПВХ

8.1 Общие положения

8.1.1 Система трубопровод/грунт должна выдерживать существующие и прогнозируемые нагрузки (статические и динамические) в сочетании с надежным исполнением функций по водоотведению. Статическая устойчивость и безопасность эксплуатации трубопроводов систем водоотведения определяются взаимным влиянием конструкционных элементов (труб, фасонных частей) и искусственно созданной (или существующей в природе) окружающей средой (заделкой, засыпкой, воздействием грунтовых вод и т.д.). Эти факторы определяют функциональные свойства и срок эксплуатации трубопровода.

8.1.2 Трассу трубопровода на местности разбивают перед началом земляных работ. Ось трассы и ширина траншеи на поверхности земли должны быть точно определены, отмечены и зафиксированы.

8.1.3 Перед разбивкой трассы трубопровода проводят сбор и анализ всей информации, позволяющей определить положение существующих подземных коммуникаций.

8.1.4 Временные колышки, визирки, обноска, используемые при трассировке, должны быть надлежащим образом установлены, чтобы избежать при производстве работ отклонения от направления трассы.

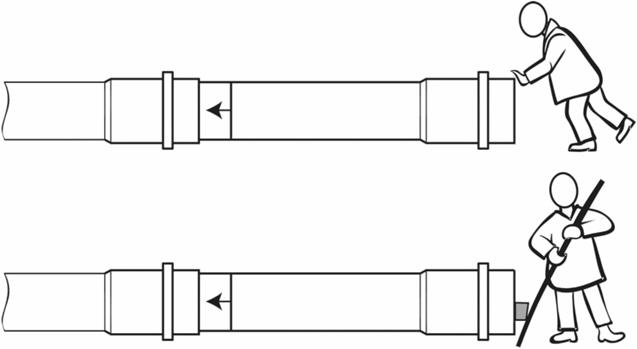

8.1.5 При прокладке трубопровода выполняют следующие операции:

- устройство траншеи;

- устройство подстилающего слоя;

- опускание труб в траншею;

- соединение труб вдоль оси трассы;

- подбивка пазух и устройство наружного подстилающего слоя;

- послойная засыпка бокового пространства, защитного слоя;

- обратная засыпка траншеи.

8.2 Правила устройства траншей при строительстве трубопроводов

8.2.1 Размеры и профиль траншей должны обеспечить качественное строительство трубопровода в соответствии с СП 45.13330 и положениями настоящего свода правил. При устройстве траншей в зоне застройки следует учитывать требования СП 249.1325800.

8.2.2 Глубину траншеи определяют расчетным путем согласно СП 32.13330 с учетом положений настоящего свода правил.

8.2.3 При строительстве трубопроводов в слабых грунтах глубина вскрытия должна быть минимум на 2 м ниже уровня дна траншеи для устройства грунтовой подушки.

8.2.4 При устройстве траншеи для обеспечения безопасного выполнения работ и последующей обратной засыпки траншеи необходимо учитывать правила техники безопасности [3], [4] и требования проекта.

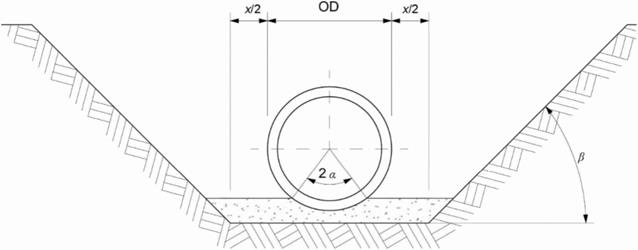

8.2.5 Минимальная ширина траншеи (рисунок 8.1) определяется с помощью таблиц 8.1 и 8.2. При этом выбирают наибольшее значение. Определенную с помощью таблиц ширину траншеи следует использовать при статическом расчете трубопровода.

x/2 - минимально допустимое расстояние между трубопроводом и стенкой траншеи; OD (dn) - номинальный наружный диаметр трубы; α - опорный угол; β - угол наклона стенки траншеи

Рисунок 8.1 - Угол наклона стенки траншеи и ширина рабочего пространства

Таблица 8.1 Минимальная ширина траншеи в зависимости от условного диаметра трубопровода

|

Ду, мм |

Минимальная ширина траншеи (B = dn + x), м | ||

|

Траншея с крепью |

Траншея без крепи | ||

|

β>60° |

β≤60° | ||

|

≤ 225 |

dn + 0,40 |

dn + 0,40 | |

|

225 < Ду ≤ 350 |

dn + 0,50 |

dn + 0,50 |

dn + 0,40 |

|

350 < Ду ≤ 700 |

dn + 0,70 |

dn + 0,70 |

dn + 0,40 |

|

700 < Ду ≤ 1200 |

dn + 0,85 |

dn + 0,85 |

dn + 0,40 |

|

> 1200 |

dn + 1,00 |

dn + 1,00 |

dn + 0,40 |

|

Примечание - В настоящей таблице применены следующие условные обозначения: x/2 - минимально допустимое расстояние между трубопроводом и стенкой траншеи, м; dn - номинальный наружный диаметр трубы, м; β - угол наклона стенки траншеи относительно горизонтальной плоскости. | |||

Таблица 8.2 Минимальная ширина траншеи в зависимости от ее глубины

В метрах

|

Глубина траншеи Hтр |

Минимальная ширина траншеи Bmin |

|

≤ 1,00 |

- |

|

1,00 < Hтр ≤ 1,75 |

0,80 |

|

1,75 < Hтр ≤ 4,00 |

0,90 |

|

> 4,00 |

1,00 |

8.2.6 Статическая устойчивость траншеи должна быть обеспечена либо за счет применения ограждающих и удерживающих конструкций согласно СП 249.1325800, либо за счет уклона стенки. Элементы крепления траншеи должны быть настолько удалены от трубопровода, чтобы не повредить его и не изменить его положение на трассе.

8.2.7 Если при производстве работ необходимо обеспечить доступ к стенке траншеи со стороны подземных сооружений, например колодцев, то гарантированное рабочее пространство должно иметь ширину не менее 0,5 м.

8.2.8 Если в одной траншее, на одном уровне должны размещаться несколько трубопроводов, то необходимо обеспечить наличие рабочего интервала между трубами в соответствии с таблицей 8.3.

Таблица 8.3 Минимальное расстояние между трубами, расположенными на одном уровне траншеи

|

Диаметр трубопровода, мм |

Минимальное расстояние между трубами, м |

|

≤ 700 |

0,40 |

|

> 700 |

0,40 |

8.2.9 При устройстве траншей следует соблюдать требования СП 45.13330 в целях обеспечения сохранности существующих трубопроводов и наземных сооружений в зоне застройки. Устройство и крепление стенок траншеи должны проводиться согласно [3], [4].

8.2.10 Чтобы обеспечить качественное выполнение работ в траншее следует обеспечить отведение проникающих грунтовых вод и выпадающих осадков. Понижение грунтовых вод, как правило, проводят на 0,5 м от уровня дна траншеи. Вид и способ водоотведения не должны оказывать влияния на заделку трубопровода и сам трубопровод.

8.2.11 При устройстве водоотведения необходимо следовать рекомендациям СП 45.13330 по предотвращению разуплотнения грунтов и нарушения устойчивости откосов, обусловленных воздействием грунтовых вод.

8.2.12 После завершения работ по водоотведению все дренажные сооружения должны быть тщательно перекрыты.

8.2.13 Основание траншеи должно обладать, как минимум, несущей способностью, определяемой согласно СП 22.13330, исходя из характеристик местного грунта, геометрии траншеи и действующих нагрузок. Не допускается приступать к работам по прокладке трубопровода и его заделке при рыхлом, не уплотненном основании траншеи.

8.2.14 В слабых водонасыщенных грунтах необходимо предусмотреть устройство стабилизирующего слоя из крупнозернистого материала в геотекстильной оболочке.

8.2.15 Уклон дна траншеи определяется проектной документацией.

8.2.16 Замену грунта на дне траншеи проводят:

- при строительстве трубопровода на специфических грунтах;

- изменении свойств грунта по всей трассе, при которых следует ожидать различной осадки;

- сильном влиянии на механические свойства грунта атмосферных осадков.

8.2.17 Замену грунта проводят на всю ширину траншеи, а в широких траншеях - на ширину, равную четырем диаметрам монтируемого трубопровода. При необходимости следует предусмотреть устройство стабилизирующего слоя из крупнозернистого материала в геотекстильной оболочке или отдельного фундамента.

8.2.18 Если перед устройством фундамента под трубопровод потребуется замена грунта, то толщина удаленного слоя должна составлять минимум 30 см.

8.2.19 Рыхлость грунта, обусловленная механическими нагрузками, например за счет воздействия строительной техники, устраняют либо за счет трамбовки, либо за счет добавки соответствующего связующего.

8.2.20 Стабилизацию дна траншеи проводят за счет устройства по всей длине траншеи:

- слоя песчано-гравийной смеси;

- щебеночного слоя;

- бетонного основания.

8.2.21 При устройстве дна траншеи из минеральных сыпучих материалов следует использовать грунты группы 1 или 2, приведенные в таблице Е.1 (приложение Е). Коэффициент уплотнения окружающего грунта должен быть не менее 97%.

8.2.22 При устройстве бетонного основания в траншее следует руководствоваться требованиями СП 70.13330. Бетонная смесь должна уплотняться. Толщина слоя бетонного основания и возможное армирование определяются проектом. Перед устройством нижнего подстилающего слоя бетон должен затвердеть. При монтаже труб и фасонных частей из НПВХ на бетонное основание следует предусмотреть вместо заделки грунтом полное бетонирование трубопровода.

8.2.23 Работы по устройству бетонного основания траншеи проводят после выполнения подготовительных работ, предусмотренных СП 70.13330.

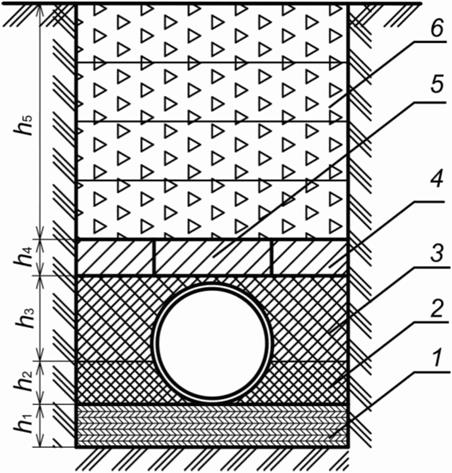

8.3 Заделка трубопровода в траншее

8.3.1 Качество заделки трубопровода влияет на статическую устойчивость системы "трубопровод/грунт", функциональные свойства, безопасность и срок полезной эксплуатации самотечных канализационных трубопроводов.

8.3.2 Заделка трубопровода состоит из подстилающего слоя, боковой засыпки и защитного слоя. Для подземных трубопроводов, строительство которых проводится в траншеях, размеры которых определялись по таблицам 8.2 и 8.3, заделку проводят на ширину траншеи.

8.3.3 При использовании более широких траншей ширина заделки должна быть в четыре раза больше наружного диаметра трубы.

8.3.4 Минимально допустимая толщина защитного слоя заделки над трубой составляет 150 мм, а в местах раструбных соединений - 100 мм.

8.3.5 Грунт, используемый для заделки трубопровода, должен обеспечить длительную стабильность и устойчивость трубопровода к действующим нагрузкам. Он не должен оказывать негативного влияния на трубы, фасонные части или грунтовые воды. Мерзлый грунт для заделки трубопроводов не используется.

8.3.6 Характеристики используемых при обратной засыпке траншей материалов, структура заделки, крепление траншеи определяются проектной документацией.

8.3.7 Грунты для заделки трубопровода, их гранулометрический состав и тип крепления траншеи должны выбираться с учетом:

- диаметра трубопровода;

- материала трубопровода и толщины стенки трубы;

- свойств местного грунта.

8.3.8 Классификация грунтов для обратной засыпки трубопроводов приведена в приложении Е.

8.3.9 Требования к уплотнению заделки и характеристики используемого оборудования приведены в таблице 8.4.

Таблица 8.4 Требования к уплотнению заделки и характеристики используемого оборудования

|

Группы грунтов |

Грунты групп 1 и 2 (таблица Е.1) | |||

|

Коэффициент уплотнения грунта (ГОСТ 22733) |

97% | |||

|

Агрегаты для уплотнения грунта |

Масса в рабочем состоянии, кг |

Пригодность |

Толщина уплотняемого слоя, см |

Число проходов |

|

Вибрационная трамбовка: | ||||

|

- легкая |

До 30 |

+ |

До 20 |

2 - 4 |

|

- средняя |

30 - 60 |

□ |

20 - 40 |

2 - 4 |

|

- тяжелая |

60 - 100 |

□ |

30 - 50 |

2 - 4 |

|

Трамбовка взрывного действия, средняя |

До 100 |

□ |

20 - 40 |

3 - 4 |

|

Плоский вибратор: | ||||

|

- легкий |

До 100 |

+ |

До 20 |

3 - 5 |

|

- средний |

100 - 300 |

□ |

20 - 30 |

3 - 5 |

|

Примечание - В настоящей таблице применены следующие условные обозначения: "+" - рекомендуется; "□" - подходит в большинстве случаев, но каждый конкретный случай необходимо согласовывать. | ||||

8.3.10 Для заделки трубопровода используют либо местный грунт, пригодность которого подтверждена испытаниями, либо специально поставляемые материалы определенного фракционного состава.

8.3.11 Местный грунт разрешается использовать для заделки трубопровода в случае, если:

- его характеристики соответствует требованиям проекта;

- его можно уплотнять;

- в нем отсутствуют материалы, способные повредить трубопровод (грубые фракции, корни деревьев, мусор, органические вещества, комки глины более 75 мм, снег и лед).

8.3.12 Материалы для подстилающего слоя не должны содержать частиц, размер которых превышает значения, приведенные в таблице 8.5.

Таблица 8.5 Максимально допустимый размер частиц грунта для подстилающего слоя

В миллиметрах

|

Номинальный внутренний диаметр трубопровода DN |

Максимально допустимый размер частиц для подстилающего слоя |

|

≤ 200 |

22 |

|

200 - 600 |

40 |

|

> 600 |

60 |

8.3.13 Если местный грунт соответствует приведенным выше требованиям, то его следует использовать в первую очередь.

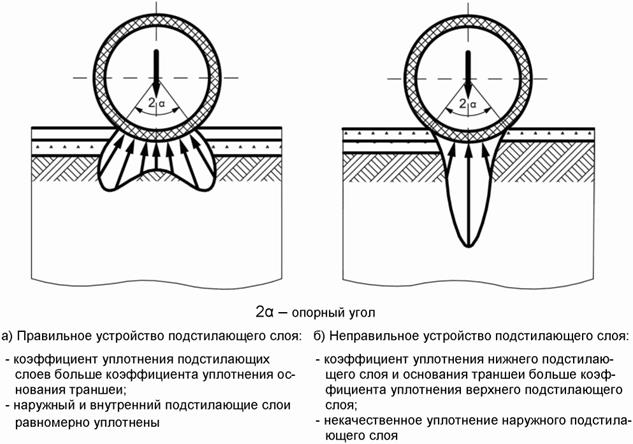

8.4 Устройство подстилающего слоя

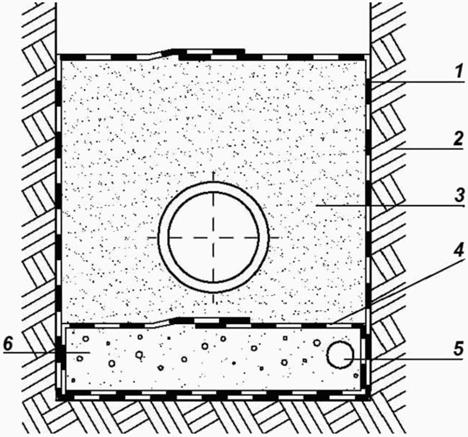

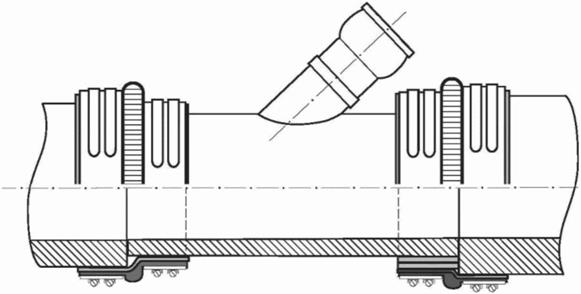

8.4.1 Подстилающий слой должен обеспечить равномерное распределение давления в опоре под трубой (рисунок 8.2), исключить возникновение точечных нагрузок, деформаций и, как следствие, образование трещин и потерю трубопроводом герметичности.

Рисунок 8.2 - Распределение напряжений в подстилающем слое

8.4.2 Коэффициент уплотнения грунта основания траншеи должен быть меньше, чем коэффициент уплотнения грунта в нижнем подстилающем слое. Нижний и верхний подстилающие слои должны быть однородными.

8.4.3 Коэффициент уплотнения грунта в верхнем подстилающем слое должен быть всегда больше, чем коэффициент уплотнения грунта в нижнем подстилающем слое.

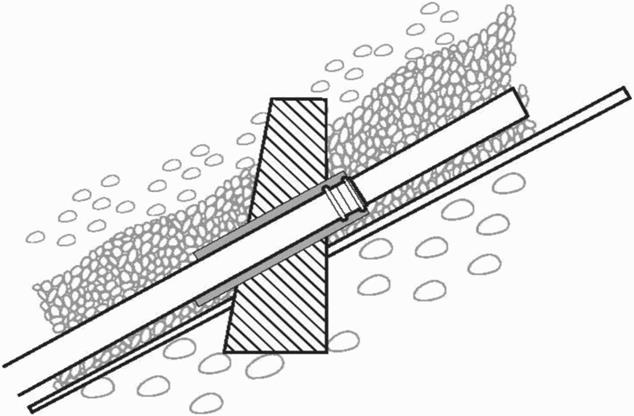

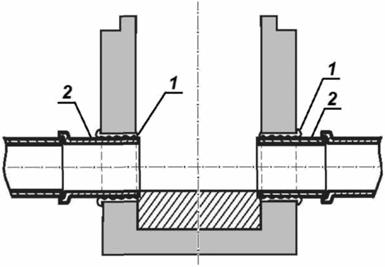

8.4.4 Подстилающий слой должен иметь необходимый уклон и форму, необходимую для укладки труб. Необходимо избегать появления точечных опор, прежде всего в местах расположения раструбов (рисунок 8.3). Для решения этой задачи необходимо устройство приямков для раструбных соединений в подстилающем слое или в основании траншеи.

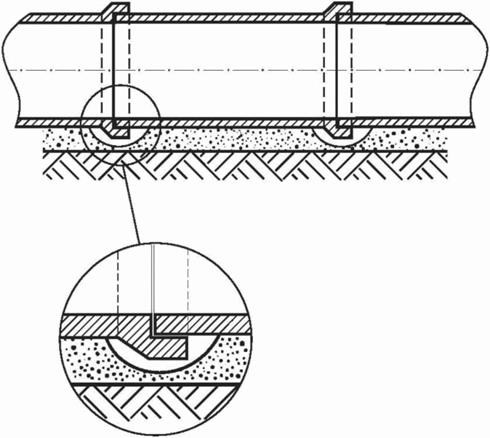

Рисунок 8.3 - Устройство приямков под раструбы при монтаже трубопровода

8.4.5 После соединения и укладки труб необходимо тщательно выполнить подбивку пазух между трубопроводом и подстилающим слоем, например с помощью узкой ручной трамбовки. Грунт нужно тщательно утрамбовать как вдоль лотка, так и в приямках для раструбных соединений.

8.4.6 Для обеспечения качественного выполнения работ по трамбовке грунта необходимо обеспечить наличие в траншее достаточного рабочего пространства. Допускается увеличение ширины траншеи.

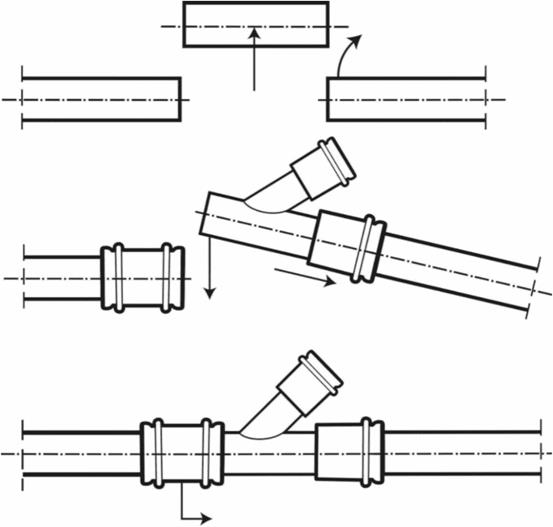

8.4.7 При укладке трубопроводов используют три типа подстилающего слоя. По всей длине трубопровода следует использовать один тип подстилающего слоя.

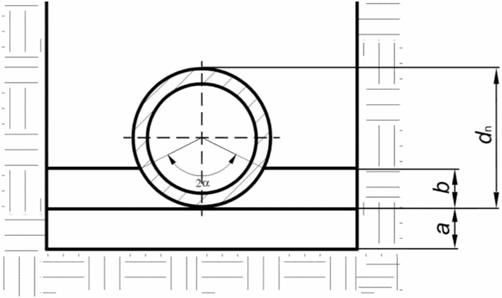

8.4.8 Подстилающий слой 1-го типа предполагает устройство по всей длине трубопровода верхнего и нижнего подстилающих слоев (рисунок 8.4).

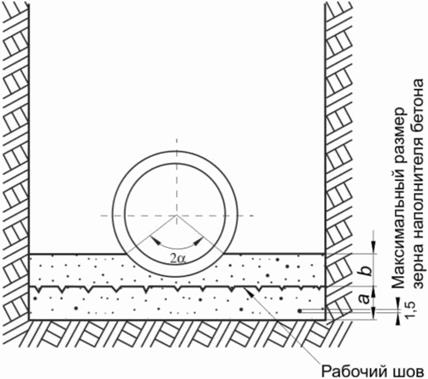

a - нижний подстилающий слой; b - верхний подстилающий слой; dn - наружный диаметр трубы; 2α - опорный угол

Рисунок 8.4 - Подстилающий слой 1-го типа

8.4.9 Минимальную толщину нижнего подстилающего слоя принимают, мм:

100 - для нормальных грунтов;

150 - при глинистых грунтах и монолитных основаниях.

8.4.10 Толщина верхнего подстилающего слоя определяется на основании статического расчета и определяется значением опорного угла α:

b = 0,15dn при 2α = 90; (8.1)

b = 0,25dn при 2α = 120, (8.2)

где dn - наружный диаметр трубы;

2α - опорный угол.

8.4.11 Чтобы уменьшить опасность повреждения трубопровода и его осадки, толщину нижнего подстилающего слоя необходимо определять в зависимости от диаметра прокладываемого трубопровода, используя формулу

a = 100 + 0,1dn, (8.3)

где dn - наружный диаметр трубы.

8.4.12 Если грунт на дне траншеи не подходит для устройства подстилающего слоя, то следует увеличить глубину траншеи и выполнить подстилающий слой из другого материала.

8.4.13 Если на дне траншеи наблюдается скальная порода, каменистый грунт или грунт с постоянной плотностью или плотное основание (например, глина, валунная глина, мореный гравий), то толщину нижнего подстилающего слоя определяют по формуле

a = 100 + 0,2dn, (8.4)

где dn - наружный диаметр трубы.

8.4.14 Для устройства нижнего и верхнего подстилающих слоев должен использоваться одинаковый материал. Это правило следует соблюдать по всей трассе.

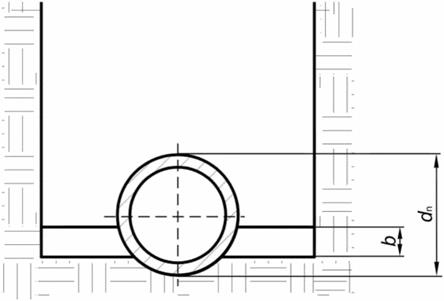

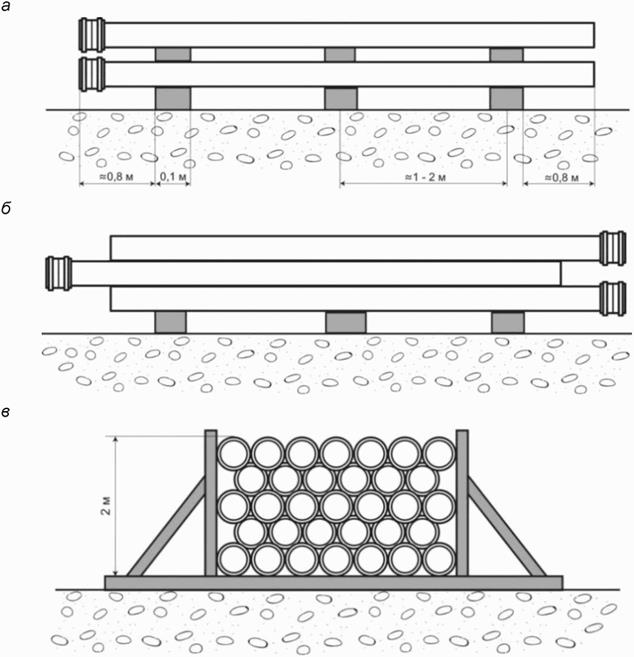

8.4.15 Подстилающий слой 2-го типа (рисунок 8.5) должен использоваться в однородном, относительно рыхлом, мелкозернистом грунте, который обеспечивает опору трубопровода по всей его длине. Трубы следует укладывать на предварительно спланированное и подготовленное основание.

b - верхний подстилающий слой; dn - наружный диаметр трубы

Рисунок 8.5 - Подстилающий слой 2-го типа

8.4.16 Толщина верхнего подстилающего слоя должна определяться статическим расчетом.

8.4.17 Степень уплотнения верхнего подстилающего слоя, как минимум, должна соответствовать уплотнению нижнего подстилающего слоя (в данном случае - дна траншеи).

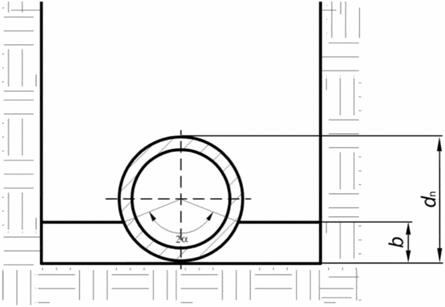

8.4.18 Подстилающий слой 3-го типа (рисунок 8.6) следует использовать в однородном, относительно рыхлом, мелкозернистом грунте, который обеспечивает опору трубопровода по всей его длине. Трубы должны укладываться на предварительно спланированное и подготовленное основание.