![]() — Все документы — ГОСТы — ГОСТ Р МЭК 62326-20-2019 ПЕЧАТНЫЕ ПЛАТЫ. Часть 20. ПЕЧАТНЫЕ ПЛАТЫ ДЛЯ ЯРКИХ СВЕТОДИОДОВ

— Все документы — ГОСТы — ГОСТ Р МЭК 62326-20-2019 ПЕЧАТНЫЕ ПЛАТЫ. Часть 20. ПЕЧАТНЫЕ ПЛАТЫ ДЛЯ ЯРКИХ СВЕТОДИОДОВ

ГОСТ Р МЭК 62326-20-2019 ПЕЧАТНЫЕ ПЛАТЫ. Часть 20. ПЕЧАТНЫЕ ПЛАТЫ ДЛЯ ЯРКИХ СВЕТОДИОДОВ

Добавил:

Дата: [27.02.2021]

ГОСТ Р МЭК 62326-20-2019 ПЕЧАТНЫЕ ПЛАТЫ. Часть 20. ПЕЧАТНЫЕ ПЛАТЫ ДЛЯ ЯРКИХ СВЕТОДИОДОВ

Printed boards. Part 20. Electronic circuit boards for high-brightness LEDs

ОКС 31.180

IDT

Дата введения - 1 июня 2020 г.

Введен впервые

Предисловие

1 Подготовлен Негосударственным образовательным частным учреждением дополнительного профессионального образования "Новая инженерная школа" (НОЧУ "НИШ") на основе перевода на русский язык англоязычной версии указанного в пункте 4 стандарта, который выполнен Российской комиссией экспертов МЭК/ТК 91

2 Внесен Техническим комитетом по стандартизации ТК 420 "Базовые несущие конструкции, печатные платы, сборка и монтаж электронных модулей"

3 Утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 27 сентября 2019 г. N 800-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 62326-20-2016 "Печатные платы. Часть 20. Печатные платы для ярких светодиодов" (IEC 62326-20:2016 "Printed boards - Part 20: Electronic circuit boards for high-brightness LEDs", IDT).

Международный стандарт разработан Техническим комитетом IEC/TC 91 "Технология поверхностного монтажа".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 Введен впервые

1 Область применения

Настоящий стандарт определяет свойства печатной платы (далее описываемой как печатная плата) для светодиодов высокой яркости. Многие свойства печатных плат для светодиодов высокой яркости идентичны многим элементам обычных печатных плат, поэтому некоторые аспекты настоящего стандарта также описывают общие свойства.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание, для недатированных - последнее издание ссылочного стандарта (включая все изменения).

IEC 60194, Printed board design, manufacture and assembly - Terms and definitions (Печатные платы. Проектирование, изготовление и монтаж. Термины и определения)

IEC 61189-3:2007, Test methods for electrical materials, printed boards and other interconnection structures and assemblies - Part 3: Test methods for interconnection structures (printed boards) [Методы испытаний электрических материалов, печатных плат и других структур межсоединений и печатных узлов. Часть 3. Методы испытаний материалов для структур межсоединений (печатных плат)]

IEC 61249-2-6, Materials for printed boards and other interconnecting structures - Part 2-6: Reinforced base materials, clad and unclad - Brominated epoxide non-woven/woven E-glass reinforced laminated sheets of defined flammability (vertical burning test), copper-clad [Материалы для печатных плат и других структур межсоединений. Часть 2-6. Материалы основания армированные фольгированные и нефольгированные. Листы армированные слоистые на основе тканого или нетканого стекловолокна Е-типа с бромсодержащим эпоксидным связующим, нормированной горючести (вертикальный тест горения), фольгированные медью]

IEC 61249-2-7, Materials for printed boards and other interconnecting structures - Part 2-7: Reinforced base materials clad and unclad - Epoxide woven E-glass laminated sheet of defined flammability (vertical burning test), copper-clad [Материалы для печатных плат и других структур межсоединений. Часть 2-7. Материалы основания армированные фольгированные и нефольгированные. Листы армированные слоистые на основе стеклоткани Е-типа с эпоксидным связующим, нормированной горючести (вертикальный тест горения), фольгированные медью]

IEC 62878-1-1, Device embedded substrate - Part 1-1: Generic specification - Test methods [Встроенная подложка устройства. Часть 1-1. Общие требования. Методы испытаний]

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины и определения по МЭК 60194.

3.2 Сокращения

AABUS - по согласованию между заказчиком и поставщиком;

BGA - матрица контактов;

CCL - слоистый фольгированный медью пластик;

СОВ - бескорпусной кристалл на плате;

CSP - корпус в размер кристалла;

HDI - высокая плотность межсоединений;

HID - газовый электрический разряд высокой интенсивности;

LED - светоизлучающий диод;

РСВ - печатная плата;

PWB - печатная проводная плата.

4 Классификация и классы печатных плат для особо ярких диодов LEDs

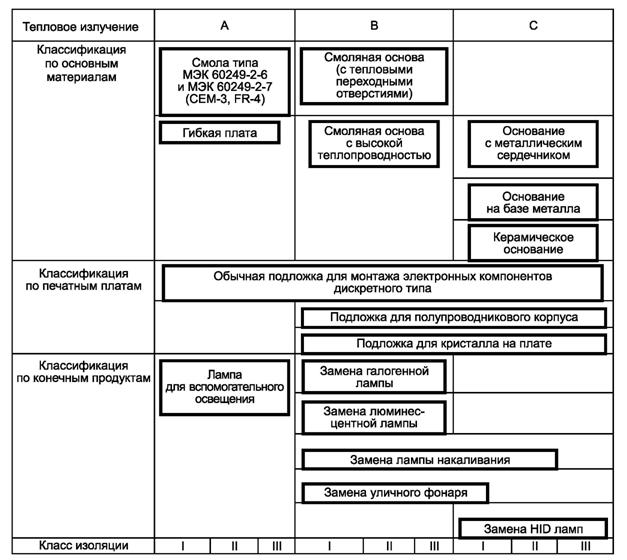

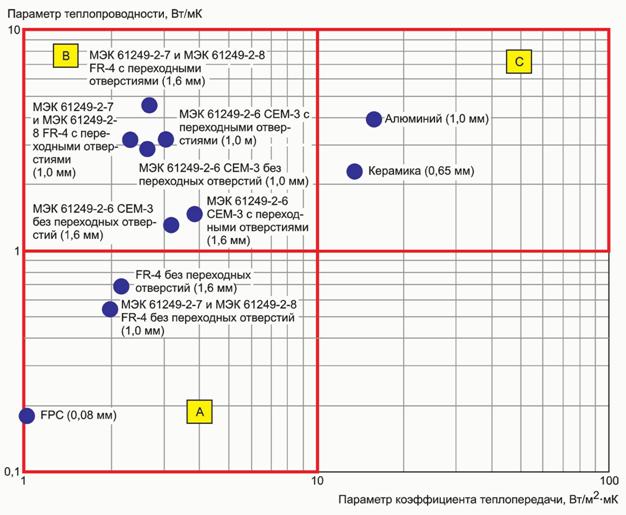

Печатные платы для светодиодов высокой яркости, описанные в настоящем стандарте, должны удовлетворять требованиям А-С таблицы 1 и рисунка 1 следующим образом. Материалы, применяемые в PWB, не указаны, однако они должны быть согласованы между потребителем и поставщиком (далее - AABUS) в зависимости от области применения рассматриваемых плат. На рисунке 1 дан пример классификации и ее применения базовыми материалами для печатных плат светодиодов высокой яркости и конечных продуктов.

Таблица 1 - Применение и классификация

|

Первичная классификация (теплопроводность) |

Определение |

Вторичная классификация (свойство изоляции) |

Определение |

Коэффициент теплопроводности Вт/(м·К) |

Коэффициент теплопередачи Вт/(м2·К) |

Тепловой импеданс (К·м2/Вт) |

|

А |

Стандартные платы |

I |

Нет требований |

Менее 1 |

Менее 10 |

Тепловое сопротивление можно рассчитать по измерению теплопроводности и инверсного параметра теплопередачи |

|

II |

Электрическая прочность менее 1000 В | |||||

|

III |

Электрическая прочность не менее 1000 В | |||||

|

В |

Теплопроводные платы |

I |

Нет требований |

Не менее 1 |

Менее 10 |

Тепловое сопротивление можно рассчитать по измерению теплопроводности и инверсного параметра теплопередачи |

|

II |

Электрическая прочность менее 1000 В | |||||

|

III |

Электрическая прочность не менее 1000 В | |||||

|

С |

Платы высокой теплопроводности |

I |

Нет требований |

Не менее 1 |

Не менее 10 | |

|

II |

Электрическая прочность менее 1000 В | |||||

|

III |

Электрическая прочность не менее 1000 В |

Рисунок 1 - Пример классификации и ее применения

5 Правила и нормы проектирования

5.1 Размеры панели и платы

5.1.1 Размер платы

Примечание - Указания на размер платы добавляются только для справки.

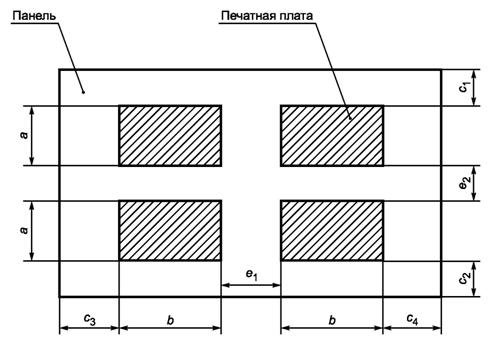

Размер платы продукта (а х b) показан на рисунке 2. Размеры должны быть выбраны так, чтобы платы могли эффективно размещаться внутри панели с размером как указано в таблице 2. Эти размеры приведены только для информации. Или, нужный размер панели, указанный в таблице 2, выбирается таким образом, чтобы обеспечить требуемый эффективный монтаж плат.

Обозначения:

- размер платы продукта: а x b;

- расстояние от краев панели до платы: c1, с2, с3, с4;

- расстояние между платами: e1, е2.

Рисунок 2 - Расположение платы на панели

Таблица 2 - Размеры панелей

Размеры в миллиметрах

|

Размер панели CCL |

Раскладка | |||

|

4 |

6 |

8 |

9 | |

|

1000 x 1000 |

500 х 500 |

333 х 500 |

250 х 500 |

333 х 333 |

|

1000 х 1000 |

500 х 600 |

333 х 600 |

300 х 500 |

333 х 400 |

|

400 х 500 | ||||

5.1.2 Допустимое отклонение размеров

Допустимое отклонение размеров платы или панели приведено в таблице 3.

Таблица 3 - Допустимое отклонение размеров

|

Длина, мм |

Допустимое отклонение |

|

Не более 100 |

± 0,2 мм |

|

Более 100 |

Добавьте 0,1 мм на каждые 50 мм, превышающие длину 100 мм |

5.1.3 Отверстия и разрезы

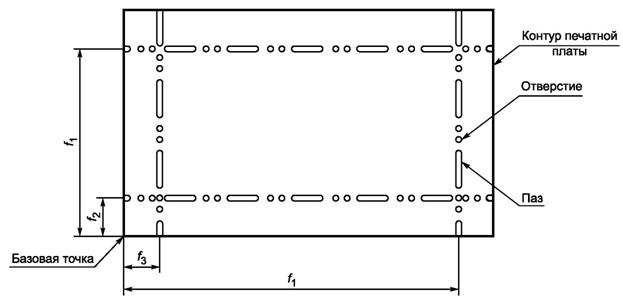

Перфорация и разрезы показаны на рисунке 3. Допустимые отклонения расстояний от базовой точки до центров отверстий и пазов даны в таблице 4.

Рисунок 3 - Расстояние от базовой точки до отверстий и пазов

Таблица 4 - Допустимые отклонения расстояний от базовой точки до отверстий и пазов

|

Расстояния от базовой точки до отверстий и пазов, мм |

Допустимое отклонение |

|

Не более 100 |

± 0,2 мм |

|

Более 100 |

Добавьте 0,1 мм на каждые 50 мм, превышающие длину 100 мм |

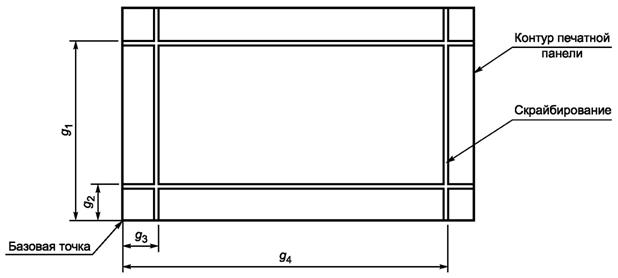

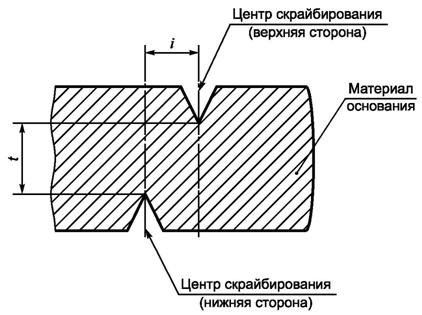

5.1.4 V-образный надрез

V-образный надрез (скрайбирование) показан на рисунках 4 и 5. Допустимое отклонение расстояния от базовой точки до центра V-образного надреза (см. от g1 до g4) приведено в таблице 5. Допустимое отклонение от положения V-образного надреза на верхней и нижней плоскостях (i) составляет 0,2 мм, а допустимое отклонение необработанной толщины плиты (t) - это сумма допустимых отклонений толщины панели составляет ± 0,1 мм.

Рисунок 4 - Расстояние от базовой точки до скрайбирования

Рисунок 5 - Допустимое отклонение позиционного смещения скрайбирования на верхней и нижней поверхностях

Таблица 5 - Допустимое отклонение расстояния от базовой точки до центра скрайбирования

|

Расстояния от базовой точки до отверстий и пазов, мм |

Допустимое отклонение |

|

Не более 100 |

± 0,2 мм |

|

Более 100 |

Добавьте 0,1 мм на каждые 50 мм, превышающие длину 100 мм |

5.2 Общая толщина печатной платы

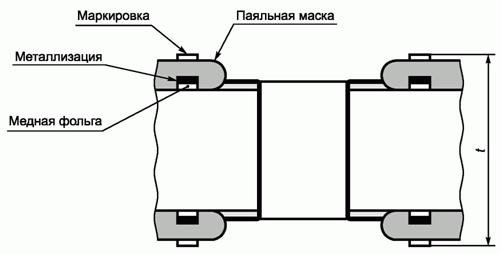

Допустимое отклонение общей толщины печатной платы (t) и маркировки, как показано на рисунке 6, приведено в таблице 6.

Рисунок 6 - Плата печатная с маркировкой, паяльной маской, медной фольгой и металлизацией

Таблица 6 - Общая толщина и ее допустимое отклонение

Размеры в миллиметрах

|

Общая толщина (среднее значение готовой платы) t |

Допустимое отклонение |

|

От не менее 0,3 до 0,5 |

+ 0,10 |

|

- 0,05 | |

|

От не менее 0,5 до 0,8 |

± 0,10 |

|

От не менее 0,8 до 1,10 |

± 0,15 |

|

От не менее 1,10 до 1,40 |

± 0,17 |

|

От не менее 1,40 до 20 |

± 0,19 |

|

Не менее 2,00 |

± 10 % |

5.3 Отверстия

5.3.1 Монтажные и переходные отверстия

Следующие параметры применяются к монтажным и переходным отверстиям для компонентов.

а) Допустимое отклонение размеров отверстий для установки компонентов

Допустимое отклонение роторов отверстий для установки компонентов (монтажных отверстий) приведено в таблице 7. Допустимое отклонение, приведенное в данной таблице, не применимо к переходным отверстиям (сквозные отверстия, внутренние сквозные отверстия и глухие сквозные отверстия). Допустимое отклонение сквозных отверстий диаметром менее 0,6 мм для вставки компонента и отверстий для запрессовки компонента должно соответствовать AABUS.

Таблица 7 - Допустимое отклонение монтажных отверстий

Размеры в миллиметрах

|

Элемент t |

Допустимое отклонение | |

|

Металлизированное отверстие |

От не менее 0,6 до 2,0 |

± 0,10 |

|

Не менее 2,0 |

± 0,15 | |

|

Неметаллизированное отверстие |

± 0,10 | |

b) Положение монтажного отверстия

Центр монтажного отверстия должен находиться в точке пересечения сетки для проектирования рисунка, включая используемые дополнительные линии сетки. Допустимое отклонение положения монтажного отверстия (|j̄|) и отклонение от расчетной позиции по отношению к базовой точке, как показано на рисунке 7, приведено в таблице 8.

Рисунок 7 - Расположение монтажных отверстий для установки компонентов

Таблица 8 - Допустимое отклонение положения монтажных отверстий

|

Наибольший размер прямоугольной печатной платы, мм |

Допустимое отклонение |

|

400, не более |

0,1 мм |

|

400, не менее |

Добавьте 0,05 мм на каждые 100 мм, превышающие длину 400 мм |

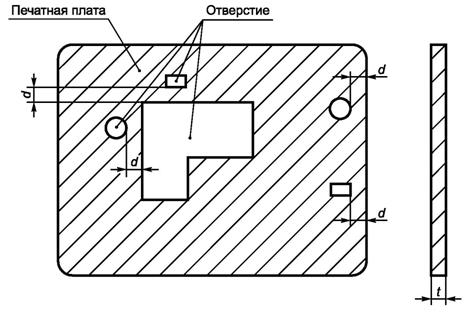

с) Расстояние от края до стенки отверстия

Расстояние от края платы до отверстия (d) показано на рисунке 8. Расстояние (d) между стенками сквозного отверстия до металлизации и монтажным отверстием должно быть больше 1,0 мм. Расстояние отверстий для запрессовки должно соответствовать таблице 9.

Рисунок 8 - Расстояние между стенкой отверстия и краем печатной платы

Таблица 9 - Расстояние между стенкой отверстия и краем печатной платы

|

Элемент |

Расстояние (j) между стенкой монтажного отверстия до покрытия и переходным отверстием (d) |

|

HDI печатная плата |

1,0 мм, не менее, но более толщины панели (t) |

|

Стандартная печатная плата |

1,5 мм, не менее, но более толщины панели (t) |

d) Минимальный зазор между стенкой отверстия и внутренним проводником

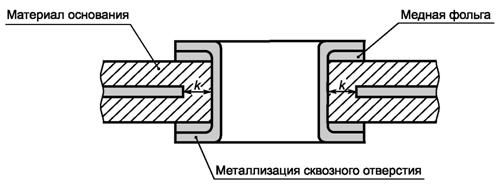

Минимальный зазор между стенкой отверстия и внутренним проводником (k), как показано на рисунке 9, должен составлять 0,325 мм в соответствии с таблицей 10. Если расстояние 0,325 мм гарантируется при проектировании рисунка, минимальное расстояние гарантировано.

Рисунок 9 - Стенка отверстия и минимальное расстояние до внутреннего проводника

Таблица 10 - Минимальный зазор между стенкой отверстия и внутренним проводником

|

Элемент |

Минимальный зазор между стенкой отверстия и внутренним проводником (k), мм | ||

|

Стандартная величина |

Минимальная величина | ||

|

HDI печатная плата |

Отверстие для компонента |

0,5 |

0,25 |

|

Переходное отверстие |

0,3 | ||

|

Стандартная печатная плата |

Отверстие для компонента |

0,5 |

0,3 |

|

Переходное отверстие |

0,35 | ||

5.3.2 Базовое отверстие

Допустимое отклонение базового отверстия должно быть ± 0,05 мм, или + 0,10-0,00 мм. В качестве базового отверстия должно использоваться сквозное отверстие без металлизации.

5.3.3 Монтажное отверстие (сквозное отверстие без металлизации)

Применяются следующие требования.

a) Допустимое отклонение размера монтажного отверстия

Допустимое отклонение монтажного отверстия должно составлять ± 0,10 мм.

b) Допустимое отклонение положения монтажного отверстия

Допустимое отклонение положения монтажного отверстия должно соответствовать таблице 8 п. 5.3.1 перечисление b).

c) Расстояние между монтажным отверстием и краем доски

Расстояние между монтажным отверстием и краем платы должно быть больше 2,0 мм. Если расстояние меньше 2,0 мм, расстояние должно быть AABUS.

d) Расстояние между монтажным отверстием и внутренним проводником

Расстояние между стенкой монтажного отверстия и внутренним проводником должно быть больше 1,0 мм.

5.4 Проводник

5.4.1 Ширина рисунка проводника и его допустимое отклонение

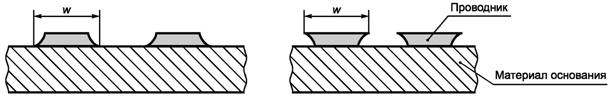

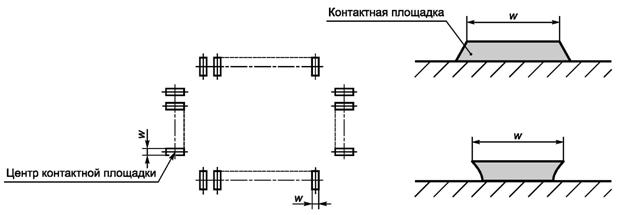

Допустимое отклонение ширины сформированного проводника (w), как показано на рисунке 10, должно соответствовать требованиям, приведенным в таблице 11. Допустимое отклонение изготовленного рисунка проводника, специально разработанной для контроля импеданса, должно быть AABUS.

Рисунок 10 - Ширина готового проводника

Таблица 11 - Допустимое отклонение ширины проводника

Размеры в микрометрах

|

Толщина проводника (t) |

Допустимое отклонение |

Ширина проводника для справки |

|

От не менее 50 до 75 |

± 25 |

От 15 до 20 |

|

От не менее 75 до 100 |

± 30 |

От 20 до 40 |

|

От не менее 100 до 300 |

± 50 |

От 30 до 50 |

|

Не менее 300 |

± 100 |

От 40 до 70 |

|

Цепи из толстой медной фольги |

± 150 |

70 |

|

± 200 |

105 | |

|

± 300 |

140 | |

|

Толщина проводника формируется из толщины фольги и толщины осажденной медной металлизации. | ||

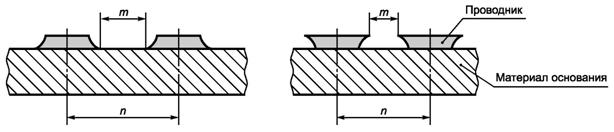

5.4.2 Расстояние между проводниками и его допустимое отклонение

Расстояние между проводником и краем платы показано на рисунке 11. Допустимое отклонение расстояния между проводниками (h) должно быть таким, как указано в таблице 12. Допустимое отклонение готового образца проводника, специально разработанного для контроля импеданса, должен быть AABUS.

Обозначения:

m - расстояние между проводниками;

n - шаг проводников.

Рисунок 11 - Расстояние между проводником и краем платы

Таблица 12 - Допустимое отклонение расстояния между проводниками

Размеры в микрометрах

|

Толщина проводника (h) |

Допустимое отклонение |

Ширина проводника для справки |

|

От не менее 50 до 75 |

± 25 |

От 15 до 20 |

|

От не менее 75 до 100 |

± 30 |

От 20 до 40 |

|

От не менее 100 до 300 |

± 50 |

От 30 до 50 |

|

Не менее 300 |

± 100 |

От 40 до 70 |

|

Толщина проводника формируется из толщины фольги и толщины осажденной медной металлизации. | ||

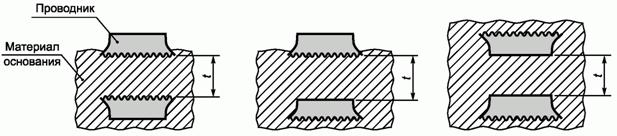

5.4.3 Толщина изолирующего слоя

Толщина изолирующего слоя (t) показана на рисунке 12.

Примечание - Если поверхность медной фольги шероховата, толщина основного материала - это минимальное расстояние между выступами фольги разных проводников.

Рисунок 12 - Толщина изолирующего слоя

5.5 Клемма

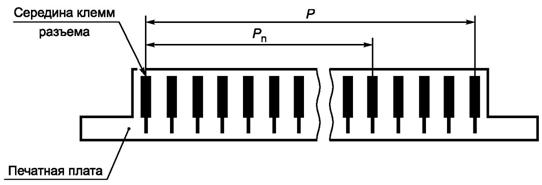

5.5.1 Допустимое отклонение расстояния между серединами двух соседних печатных контактов

Допустимое отклонение расстояния между серединами двух клемм (р, pn), как показано на рисунке 13, составляет ± 0,10 мм. Добавьте 0,01 мм для каждых дополнительных 20 мм, если расстояние между серединами клемм (печатных контактов) превышает 100 мм.

Рисунок 13 - Расстояние между серединами клемм

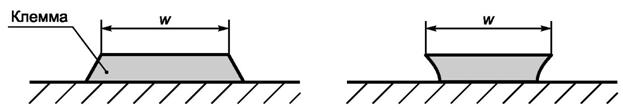

5.5.2 Допустимое отклонение ширины клемм

Допустимое отклонение ширины клемм (w), как показано на рисунке 14, указаны в таблице 13.

Рисунок 14 - Ширина клемм

Таблица 13 - Допустимые отклонения ширины клемм печатного контакта

Размеры в миллиметрах

|

Ширина клемм w |

Допустимые отклонения |

|

Не более 1,0 |

± 0,05 |

|

Более 1,0 |

± 0,10 |

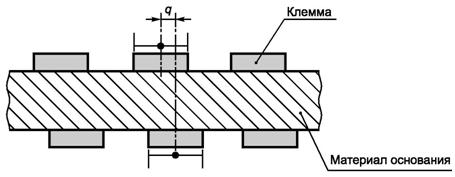

5.5.3 Смещение середины клемм на верхней и нижней сторонах платы

Допустимые отклонения смещения середины клемм на верхней и нижней стороне платы (q), показано на рисунке 15, должно быть ± 0,20 мм.

Рисунок 15 - Смещение середины клемм на верхней и нижней стороне платы

5.6 Посадочное место

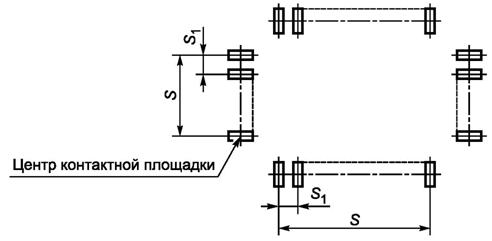

5.6.1 Допустимые отклонения расстояния между центрами двух контактных площадок

Допустимые отклонения расстояния между центрами двух смежных контактных площадок (S1) и двух параллельных контактных площадок (S), как показано на рисунке 16, указаны в таблице 14.

Рисунок 16 - Посадочное место

Таблица 14 - Допустимые отклонения контактной площадки посадочного места

|

Расстояние между центрами |

Допустимые отклонения, мм |

|

S1 |

± 0,03 |

|

S |

± 0,05 |

5.6.2 Допустимые отклонения ширины контактной площадки

Допустимые отклонения ширины контактной площадки (w), как показано на рисунке 17, указаны в таблице 15. Ширина контактной площадки уже 0,15 мм, должна быть AABUS.

Рисунок 17 - Ширина контактной площадки посадочного места

Таблица 15 - Допустимые отклонения ширины контактной площадки посадочного места

Размеры в миллиметрах

|

Ширина контактной площадки w |

Допустимые отклонения |

|

От более 0,15 до не более 0,35 |

± 0,04 |

|

Более 0,35 |

± 0,06 |

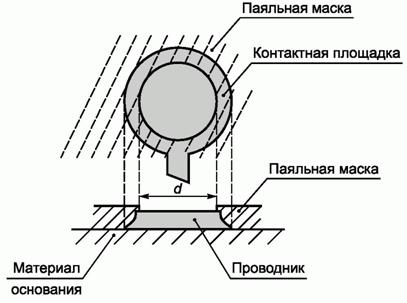

5.6.3 Диаметр контактной площадки и его допустимые отклонения для корпусов BGA или CSP

Допустимые отклонения диаметра контактной площадки для корпусов типа BGA или CSP указаны ниже в перечислениях а) и b).

а) Контактная площадка показана на рисунке 18. Допустимые отклонения диаметра (d) контактной площадки для корпусов типа BGA или CSP, сделанной только из проводника, приведены в таблице 16.

Рисунок 18 - Диаметр контактной площадки для корпусов BGA или CSP, образованной только из проводника

Таблица 16 - Допустимые отклонения диаметра контактной площадки посадочного места для корпусов BGA или CSP

|

Элемент |

Допустимое отклонение, мм |

Толщина проводника для справки, мм |

|

HDI печатная плата |

+ 0,02 |

От 20 до 30 |

|

- 0,03 | ||

|

Стандартная печатная плата |

+ 0,03 |

От 30 до 50 |

|

- 0,05 |

b) Контактная площадка показана на рисунке 19. Допустимые отклонения диаметра (d) контактной площадки для корпусов типа BGA или CSP, сформированной окном в паяльной маске, приведены в таблице 17.

Рисунок 19 - Диаметр контактной площадки (d) для корпусов BGA или CSP, сформированной окном в паяльной маске

Таблица 17 - Допустимые отклонения диаметра контактной площадки (d) посадочного места BGA или CSP сформированной окном в паяльной маске

|

Элемент |

Допустимое отклонение, мм |

|

HDI печатная плата |

± 0,03 |

|

Стандартная печатная плата |

± 0,05 |

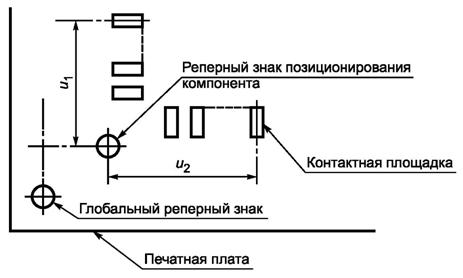

5.7 Глобальный реперный знак и реперный знак для позиционирования компонентов

5.7.1 Типовая форма и размер реперного знака

Реперный знак позиционирования компонентов на рисунке 20 определен в таблице 18.

Рисунок 20 - Примеры глобального реперного знака и реперного знака позиционирования компонента

Таблица 18 - Формы и размеры глобального реперного знака и реперного знака позиционирования компонентов

|

Элемент |

Форма |

Диаметр, мм |

|

Глобальный реперный знак и реперный знак позиционирования компонента |

Окружность |

1,0 |

5.7.2 Допустимые отклонения позиционирования глобального реперного знака и знака позиционирования компонента

Допустимые отклонения позиционирования глобального реперного знака и реперного знака позиционирования компонента, показанных на рисунке 20, составляет ± 0,1 мм.

5.7.3 Допустимое отклонение положения реперного знака позиционирования компонента

Допустимое отклонение самой дальней контактной площадки от реперного знака (u1, u2), как показано на рисунке 20, должно составлять ± 0,05 мм.

5.8 Межслойное соединение - металлизация медью

Минимальная толщина медного покрытия на стенках сквозных переходных отверстий и отверстий для монтажа компонентов приведена в таблице 19.

Таблица 19 - Минимальная толщина металлизации медью

|

Толщина платы или толщина слоя (t), мм |

Минимальная толщина медного покрытия, мкм |

|

Более 2,4 |

Толщина оговаривается AABUS |

|

От более 1,0 до не более 2,4 |

15 |

|

От более 0,5 до не более 1,0 |

12 |

|

Не менее 0,5 |

10 |

|

Измерение должно производиться путем оптического наблюдения вертикального поперечного сечения сквозного отверстия. Местные отклонения поверхности не учитываются. | |

6 Качество

6.1 Зазор между проводником и стенкой монтажного отверстия или с переходным отверстием

Зазор между проводником и стенкой монтажного отверстия для установки компонента или зазор между внутренним проводником и стенкой отверстия должен быть больше 0,13 мм.

6.2 Отклонение положения между проводящими слоями многослойной платы

Отклонение проводящих слоев многослойной платы должно удовлетворять условиям, указанным в 5.5.3, 6.1 и 6.3.

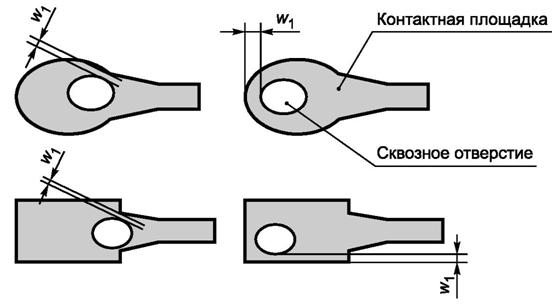

6.3 Минимальный поясок контактной площадки

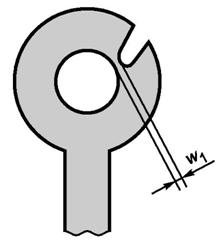

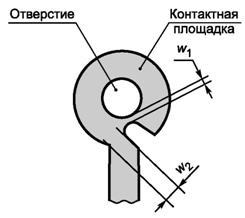

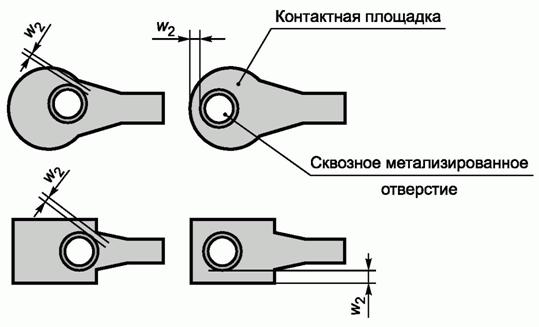

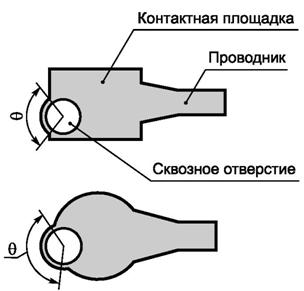

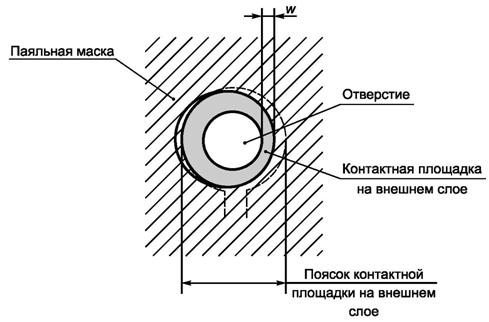

Минимальный поясок контактной площадки на внешнем слое (w1), вызванный смещением контактной площадки и отверстия, и минимальный поясок контактной площадки на внутреннем слое (w2) указаны в таблице 20 (см. также рисунок 21).

Таблица 20 - Минимальная толщина медной металлизации

|

Элемент a) |

Минимальный поясок, мм | |

|

Минимальный поясок на внешнем слое w1 b) |

На стыке контактной площадки и проводника |

w1 ≥ 0,03 |

|

Другое место |

θ ≤ 90° | |

|

Случай, неметаллизированное отверстие для установки компонента |

w1 ≥ 0,05 | |

|

Минимальный поясок на внутреннем слое w2 c) |

На стыке контактной площадки и проводника |

w2 ≥ 0,03 |

|

Другие (кроме отверстия от лазерного сверления) d) |

θ ≤ 90 | |

|

a) Независимо от формы контактной площадки. b) Включая толщину металлизации сквозного отверстия. c) Не включая толщину металлизации сквозного отверстия. d) Для предохранения внутренней контактной площадки допускается отверстие, просверленное лазером. | ||

Рисунок 21 а - Минимальный поясок на внешнем слое

Рисунок 21 b - Минимальный поясок на внутреннем слое с металлизированным сквозным отверстием

Рисунок 21 с - Допустимая область разрыва пояска

Рисунок 21 - Минимальный поясок контактной площадки

6.4 Обработка поверхности

6.4.1 Золотое покрытие для печатного контакта

Золотое покрытие для печатного контакта обычно наносится твердым золотом на никелированном подслое.

a) Никелирование

Толщина никелирования на печатном контакте должна быть более 2,0 мкм.

b) Золотое покрытие

Твердое золото должно использоваться для нанесения покрытия на печатный контакт с толщиной покрытия более 0,1 мкм.

6.4.2 Прочее поверхностное покрытие

Детали других методов обработок поверхности, в том числе металлизации золотом и припоем, зависят от способов соединения (например, пайки или проволочного сваривания). Данная информация должна быть AABUS.

6.5 Дефекты паяльной маски

Применяются следующие требования:

a) дефекты на контактной площадке для корпусов BGA или CSP должны соответствовать 5.6.3;

b) паяльная маска не должна иметь царапины, шелушение, мелкие отверстия или посторонний материал. Она не должна иметь вздутие, открывающее два смежных проводника;

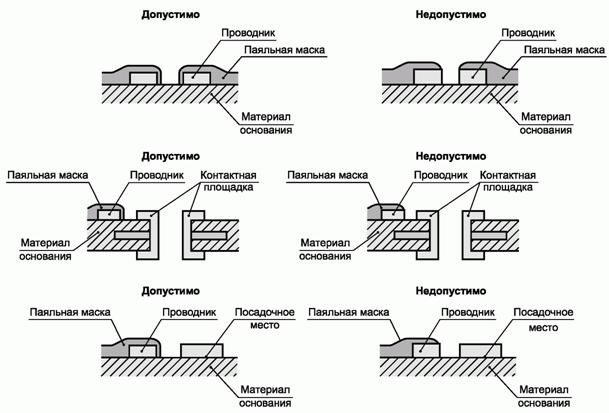

c) положение проводника после покрытия паяльной маской должно соответствовать рисунку 22.

d) Минимальная ширина контактной площадки, вызванная сдвигом паяльной маски (w) на контактной площадке на внешнем проводящем слое печатной платы, используемой для установки компонентов, как показано на рисунке 23, должна соответствовать требованиям, приведенным в таблице 21.

Рисунок 22 - Изображение проводника

Рисунок 23 - Минимальная контактная площадка, сформированная смещением паяльной маски

Таблица 21 - Минимальный поясок контактной площадки

|

Элемент |

Минимальный поясок контактной площадки |

|

Вид элемента |

До края отверстия |

|

Наружный вид припоя |

Должно быть более 0,03 мм Рабочая область пайки должна быть более 70 % |

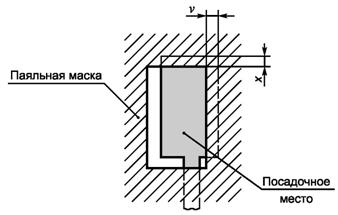

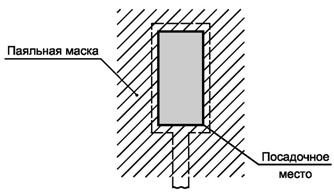

е) Наложение, мазок и сдвиг паяльной маски на контактную площадку [направление по ширине (v) и направление по длине (х)] на внешнем проводящем слое печатной платы, используемого для установки компонентов, как показано на рисунке 24, должны соответствовать требованиям, указанным в таблице 22. Покрытие части рисунка контактной площадки, как показано на рисунке 24 b, должно быть AABUS.

|

Рисунок 24 а - Смещение паяльной маски |

Рисунок 24 b - Смещение и полное покрытие паяльной маской |

Рисунок 24 - Наложение, покрытие и смещение паяльной маски

Таблица 22 - Наложение, покрытие и смещение паяльной маски на посадочном месте

|

Элемент |

Наложение, покрытие и смещение, мм |

|

Ширина (у) |

Не более 0,05 |

|

Длина (х) |

Не более 0,05 |

f) Наложение, покрытие и смещение паяльной маски на шаровой контактной площадке или на площадке для проводного монтажа не должно существовать, если так как при проектировании паяльная маска закрывает контактную площадку.

6.6 Маркировка

6.6.1 Общие положения

Ниже приведены моменты, на которые нужно обращать внимание для маркировки в целом.

а) Маркировка не должна иметь размытость или кляксу, влияющую на читаемость знака, как показано на рисунке 25.

Рисунок 25 - Примеры размытия или кляксы

b) Маркировка должна быть напечатана не ближе 0,2 мм от контактной площадки переходного отверстия, контактной площадки сквозного монтажного отверстия или посадочного места.

с) Маркировка с высотой (h) менее 1,5 мм может оказаться неразборчивой для определения знака как буквы или знака (кроме китайских символов). Ниже приведен пример высоты знака маркировки.

Примечание 1 - Рекомендуется использовать ширину линии более 0,15 мм для маркировки.

Примечание 2 - Маркировку рекомендуется наносить либо непосредственно на рисунок проводника, либо не касаясь проводника.

6.6.2 Поверхность проводника

Не должно быть набухания, морщин, трещин, отделения проводника от подложки и металлического разрушения на краю проводника. Не должно быть изменения цвета, которое может вызвать дефект в печатном узле, загрязнения или постороннего материала на поверхности проводника. Наличие оголенного проводника, подтравленного проводника, проводника с подтравленным покрытием, не допускается.

6.6.3 Дефекты между проводниками

Не должно быть постороннего материала между проводниками, который может вызвать проблему изоляции.

6.6.4 Дефекты в изоляционных слоях

Дефекты в изоляционных слоях приведены ниже.

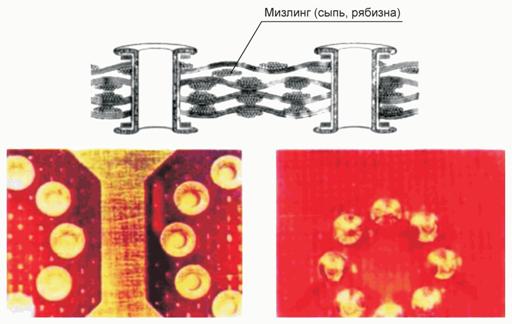

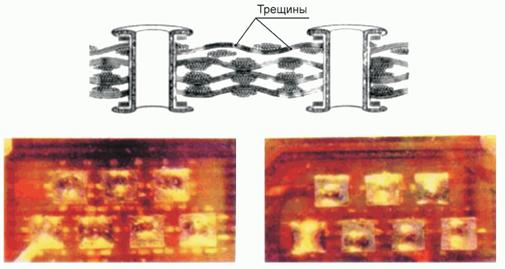

а) Мизлинг и трещины

Не должно быть никаких проколов и трещин, которые открывают проводники, отверстия для установки компонентов или сквозные отверстия. Примеры мизлинга ("сыпи", рябизны) и трещин показаны на рисунках 26 и 27.

Рисунок 26 - Пример мизлинга

Рисунок 27 - Примеры трещин

b) Расслаивание, набухание и пузыри

Не должно быть расслоения, набухания и пузырей, что может привести к проблеме надежности продукта на многослойной плате.

c) Включение инородных материалов

Не должно быть постороннего материала или какого-либо дефекта, такого как расслоение, которое может привести к возникновению проблемы в процессе монтажа.

6.6.5 Фрезерование и сверление

Трещины, вызванные инструментом при фрезеровании и сверлении отверстий, и ореолы должны быть AABUS.

6.6.6 Модель проводника

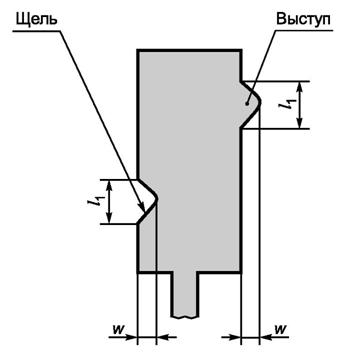

Ниже приведены дефекты на рисунке проводника.

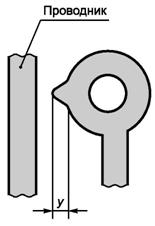

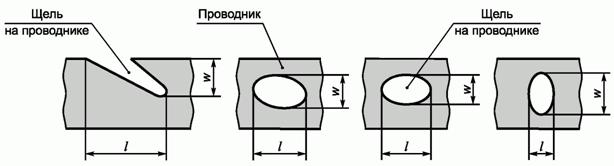

а) Щель проводника

Ширина щели проводника (w), как показано на рисунке 28, должна составлять менее 30 % от ширины окончательного проводника, а длина (l) меньше ширины проводника.

Рисунок 28 - Щели проводников

b) Остаток проводника в зазорах между проводниками

Ширина (w) остатка проводника в зазоре между проводниками, как показано на рисунке 29 (выступы или остатки при травлении), должна составлять менее 30 % от изготовленного зазора между проводниками или менее 0,30 мм. Длина остатка (l) должна быть меньше конечного зазора проводников.

Рисунок 29 - Остаток проводника

6.7 Контактная площадка

Допускаемое отклонение области, оставшейся ширины (w1, w2) и выступа (у) дефекта, вызванного отсутствующей частью контактной площадки, как показано на рисунке 30, должен соответствовать требованиям, приведенным в таблице 23.

Таблица 23 - Допустимое отклонение площади дефекта, оставшейся ширины и выступов контактной площадки

|

Элемент |

Площадь дефекта, ширины пояска и выступа контактной площадки | |

|

Соотношение оставшейся площади и площади контактной площадки |

Не более 20 % | |

|

Оставшаяся ширина, вызванная дефектом контактной площадки |

w1 |

Никакой дефект не должен достигать стенки отверстия |

|

w2 |

Более 70 % изготовленной ширины проводника | |

|

Выступ |

y |

Как определено в 6.6.6 перечисление b) - ширина остатка в зазоре между проводниками w |

|

Рисунок 30 а - Ширина оставшейся контактной площадки |

Рисунок 30 b - Ширина оставшейся контактной площадки и края проводника |

Рисунок 30 с - Выступ на контактной площадке |

Рисунок 30 - Контактная площадка

6.8 Контактная площадка посадочного места

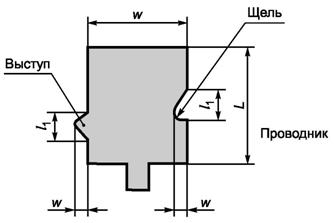

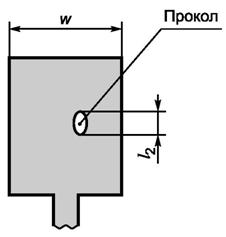

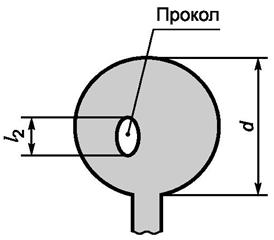

Ширина (w) и длина (l1, l2) дефекта на контактной площадке, как показано на рисунке 31, должны соответствовать требованиям, приведенным в таблице 24. Максимальное количество дефектов на контактной площадке допускается не более одного.

|

Рисунок 31 а - Щель и выступ |

Рисунок 31 b - Прокол |

Рисунок 31 - Дефекты на контактной площадке посадочного места

Таблица 24 - Дефект на контактной площадке посадочного места

|

Элемент |

Ширина готовой контактной площадки посадочного места w, мм | ||

|

Менее 0,8 |

Не менее 0,8 | ||

|

Трещина и выступ |

Ширина w |

Менее 20 % от w |

Не более 0,15 |

|

Длина l1 |

Менее 50 % от L | ||

|

Прокол (больший размер l2) |

Менее 20 % от w |

Не более 0,15 | |

|

Размер выступа должен удовлетворять требованию минимального расстояния между соседними проводниками, указанному в 5.4.2. | |||

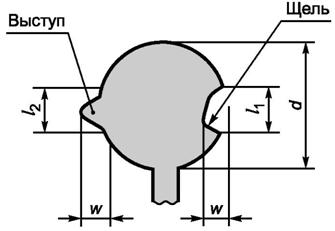

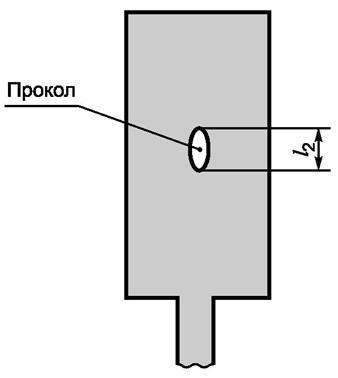

6.9 Дефекты контактных площадок для монтажа корпусов BGA или CSP

Дефекты контактных площадок для монтажа корпусов BGA или CSP, как показано на рисунке 32, должны соответствовать требованию, указанному в таблице 25, и не должны превышать одного на контактную площадку.

|

Рисунок 32 а - Щель и выступ |

Рисунок 32 b - Прокол |

Рисунок 32 - Дефекты контактных площадок для монтажа корпусов BGA или CSP

Таблица 25 - Дефекты контактных площадок для монтажа корпусов BGA или CSP

|

Элемент |

Дефекты контактных площадок для монтажа корпусов BGA или CSP |

|

Щель и выступ |

Рабочая площадь контактной площадки должна быть более 80 % проектной площади |

|

Проколы (больший размер l2) |

Через отверстия не должно быть видно изоляционный слой |

|

Длина выступа должна обеспечивать требование расстояния между проводниками (см. 5.4.2). | |

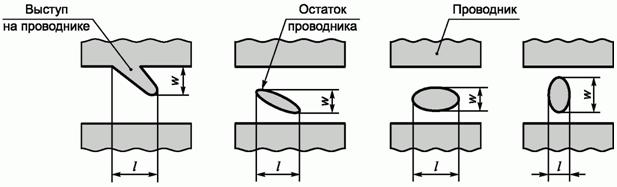

6.10 Печатный контакт (клемма)

Допустимое отклонение дефектов в областях ![]() и

и ![]() печатного контакта (см. рисунок 33), который должен быть электрически соединен, как показано на рисунке 34, должен соответствовать требованиям, приведенным в таблице 26.

печатного контакта (см. рисунок 33), который должен быть электрически соединен, как показано на рисунке 34, должен соответствовать требованиям, приведенным в таблице 26.

Рисунок 33 - Проверяемые области дефектов печатного контакта

|

Рисунок 34 а - Щель и выступ |

Рисунок 34 b - Прокол |

Рисунок 34 - Дефекты в печатном контакте

Таблица 26 - Дефекты в печатном контакте

Размеры в миллиметрах

|

Элемент |

Область | ||

|

Область |

Область | ||

|

Воздействие подстилающего покрытия (Ni, Со и т.д.) |

Не допускается дефект, который может повлиять на надежность продукта | ||

|

Набухание и отделение металлизации | |||

|

Вмятина |

Вмятина диаметром длиной более 0,2 диаметров недопустима |

Вмятина диаметром длиной более 0,5 диаметров недопустима | |

|

Царапина |

Царапина с шириной более 0,1 недопустима |

Царапина с шириной более 0,5 недопустима | |

|

Большой выступ |

Выступ диаметром более 0,1 диаметра недопустим | ||

|

Трещина и выступ с рисунка 34, l1, w |

l1 не более 0,1 L или w не более 0,1 W l1 должен быть менее, чем 1,0 L или w должен быть менее 0,2 |

l1 не более 0,2 L или w не более 0,2 W l1 должен быть менее, чем 2,0 L или w должен быть менее 0,3 | |

|

Длина выступа должна обеспечивать требование расстояния между проводниками (см. 5.4.2) | |||

|

Прокол (наибольший размер l2) см. рисунок 34 |

Проколов на печатном контакте в области |

l2 диаметром более 0,05 и не более 0,10 |

Один дефект на вывод и менее 10 % всех выводов |

|

l2 диаметром более 0,10 и не более 0,20 |

Один дефект на вывод и менее 2 % всех выводов | ||

|

l2 диаметром более 0,20 |

Проколы недопустимы | ||

|

Изменение цвета |

Не допускается изменение цвета, влияющее на рабочие характеристики продукта | ||

|

Недостатки печатных контактов, не участвующих в работе схемы устройства, считаются дефектами в области на рисунке 33 для всех контактов. Требования, приведенные в таблице 26 для такой области, применимы к этим контактам. | |||

7 Эксплуатация и методы контроля

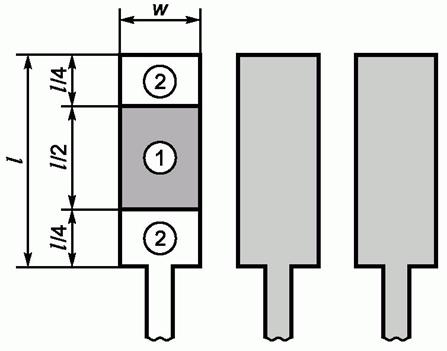

7.1 Сопротивление проводников

Требования и методы испытаний сопротивления проводников приведены в таблице 27.

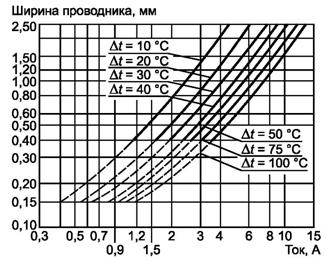

Соотношения между сопротивлением и шириной, толщиной и температурой проводника показаны на рисунке 35.

Таблица 27 - Спецификация и методы испытаний сопротивления проводников

|

Элемент |

Требования |

Метод испытаний | |

|

Сопротивление проводников |

Проводник |

Значение сопротивления проводника - AABUS. Соотношения между сопротивлением и шириной, толщиной и температурой проводника показаны на рисунке 35 для справки |

Согласно 10.12 МЭК 61189-3 (2007) |

|

Металлизированное сквозное отверстие |

Согласно 10.13 МЭК 61189-3 (2007) | ||

Примечание - Ширина проводника сохраняется постоянной, а относительное сопротивление меди ρ = 1,8·10-6 Ом·см.

Рисунок 35 - Отношения между сопротивлением и шириной, толщиной и температурой проводника

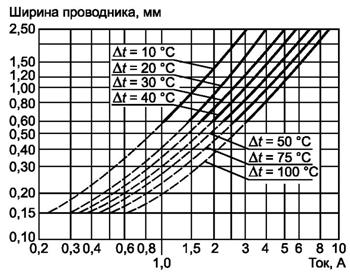

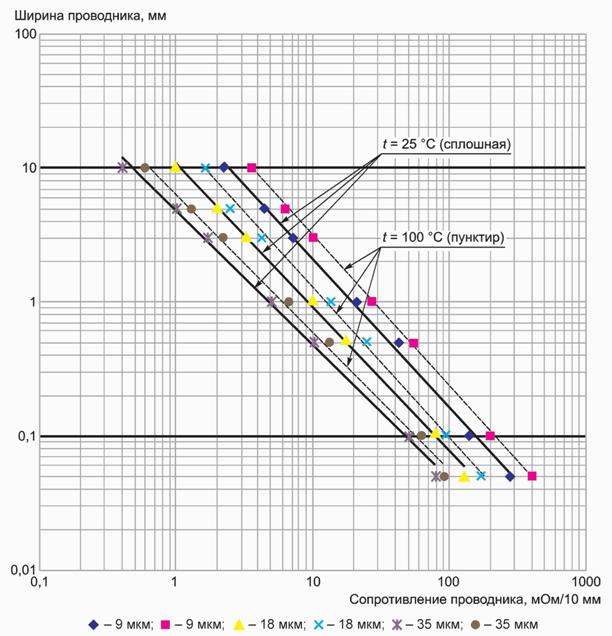

7.2 Испытания током проводника и сквозного металлизированного отверстия

Требования и методы испытаний устойчивости токовой нагрузке приведены в таблице 28.

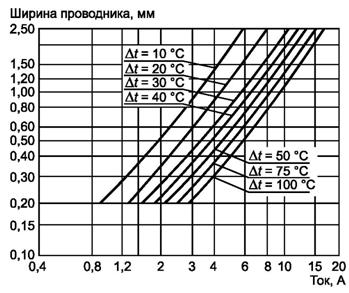

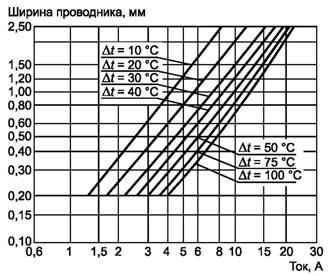

Зависимость между током, шириной и толщиной проводника и повышением температуры показана на рисунке 36.

Таблица 28 - Требования и методы испытаний токовой нагрузки

|

Элемент |

Требования |

Метод испытаний | |

|

Контроль по току |

Проводник |

AABUS |

МЭК 62878-1-1 |

|

Сквозное металлизированное отверстие |

Соотношения между током и шириной, толщиной и температурой проводника показаны на рисунке 36 для справки | ||

|

Рисунок 36 a - толщина проводника составляет 18 мкм |

Рисунок 36 b - толщина проводника составляет 35 мкм |

|

Рисунок 36 с - толщина проводника составляет 70 мкм |

Рисунок 36 d - толщина проводника составляет 105 мкм |

Рисунок 36 - Соотношения между током, шириной проводника, толщиной и ростом температуры

7.3 Визуальный контроль монтажных и переходных отверстий

7.3.1 Визуальный контроль со стандартными условиями

Отверстия и сквозные переходные отверстия (d) должны удовлетворять следующим техническим требованиям, если они изучаются невооруженным глазом, с применением увеличительного стекла или с помощью микрошлифа.

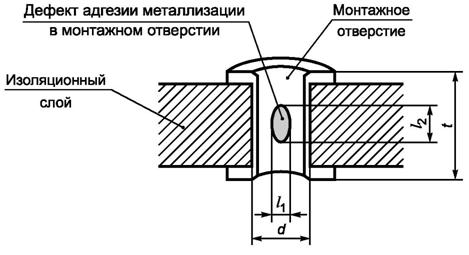

а) Монтажные отверстия должны удовлетворять требованиям для затекания свинца и последующей пайки.

Отсутствие металлизации на стенке отверстия, как показано на рисунке 37, должно составлять менее 25 % по окружности отверстия (l1) и менее 25 % по толщине платы (l2). Количество отверстий с дефектами должно составлять менее 5 % от общего количества отверстий.

l1≤ 0,25πd

l2 ≤ 0,25t

Рисунок 37 - Дефект металлизации монтажного отверстия

b) Переходные металлизированные отверстия предназначены для электрического соединения между проводящими слоями. Ни дефект в конструкции, ни дефект в электропроводности (металлизация или заполнение металлической пасты) не допускаются и отверстия должны соответствовать требованиям 11 и 12 в таблице 29.

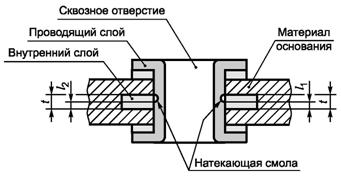

c) Натекающая смола. Допустимое отклонение на вертикальном микрошлифе натекающей смолы, как показано на рисунке 38, должно соответствовать следующему уравнению. Допустимое отклонение горизонтального микрошлифа натекающей смолы должно соответствовать таблице 29.

l1, l2 > 1/3t и l1 + l2 > t,

где l1, l2 - эффективная толщина внутреннего слоя, исключая выступ натекающей смолы (мкм);

t - толщина внутреннего слоя, относящегося к выступу натекающей смолы (мкм).

|

Рисунок 38 а - Вертикальный микрошлиф |

Рисунок 38 b - Горизонтальный микрошлиф |

Рисунок 38 - Натекающая смола

Таблица 29 - Допустимые отклонения в горизонтальном шлифе

|

HDI печатная плата |

Менее 10 % от окружности отверстия |

|

Стандартная печатная плата |

Менее 25 % от окружности отверстия |

7.3.2 Визуальный контроль после испытания на тепловой удар

Образцы, использованные для испытания на тепловой удар, описанные в приложении А, должны пройти визуальный контроль с помощью микрошлифа, как указано в 12.9 МЭК 61189-3:2007 (Микрошлиф), и должны соответствовать следующим требованиям.

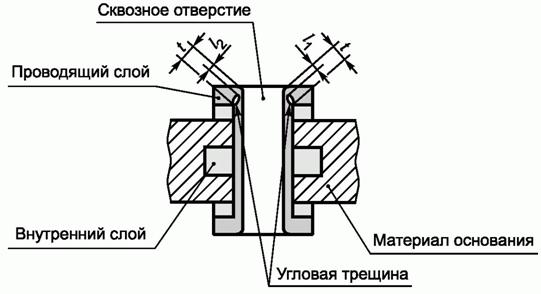

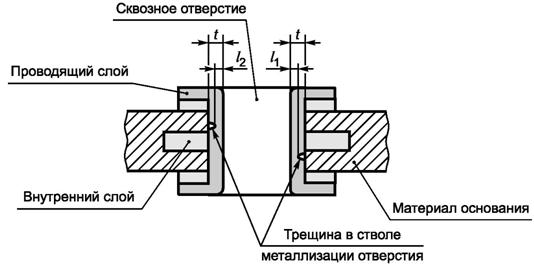

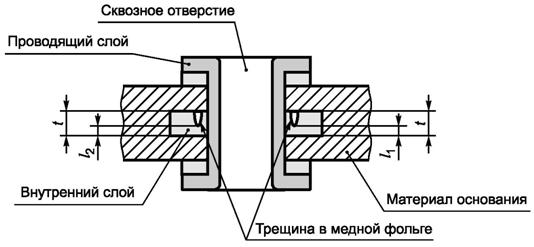

а) Угловая трещина, параллельная трещина и трещина фольги

Допустимое отклонение размеров на вертикальном микрошлифе натекающей смолы, показанном на рисунках 39, 40 и 41, должно соответствовать формуле:

l1, l2 > 1/3t и l1 + l2 > t,

где l1, l2 - эффективная толщина медной фольги для каждой стороны, исключая выступ натекающей смолы (мкм);

t - общая толщина медной фольги, когда нет дефекта, который можно считать таковым (мкм).

Рисунок 39 - Угловая трещина

Рисунок 40 - Трещина ствола

Рисунок 41 - Трещина в медной фольге

8 Маркировка, упаковка и хранение

8.1 Маркировка на изделии

Маркировка на изделии должна быть AABUS. Маркировка должна включать следующие элементы:

a) наименование изделия и/или номер партии;

b) изготовитель или его код;

c) дата производства.

8.2 Маркировка на упаковке

Маркировка изделия должна быть AABUS. Маркировка должна включать следующие элементы:

a) наименование изделия и/или номер партии;

b) количество изделий в упаковке;

c) дата производства;

d) изготовитель или его код.

8.3 Упаковка и хранение

8.3.1 Упаковка

Упаковка изделия должна защищать изделие от повреждений, таких как царапины, а также защищать от влаги.

8.3.2 Хранение

Печатные платы должны храниться в месте, где они могут быть защищены от повреждений, вызванных влагой.

Приложение А

(справочное)

Классификация и класс печатной платы для светодиодов высокой яркости

Изучение параметров теплопроводности и параметров коэффициента теплопередачи показывает, что классификация печатных плат для светодиодов высокой яркости стала возможной с использованием этих параметров.

Используя параметр теплопроводности, печатные платы на основе смолы для светодиодов высокой яркости можно разделить на две категории следующим образом:

a) печатная плата на основе смолы для светодиодов высокой яркости с параметром теплопроводности более 1 Вт/мК;

b) печатная плата на основе смолы для светодиодов высокой яркости с параметром теплопроводности менее 1 Вт/мК.

Кроме того, используя параметр коэффициента теплопередачи (Вт/м2К), стали возможны следующие классификации:

c) параметр коэффициента теплопередачи печатной платы на основе смолы для светодиодов высокой яркости менее 10 Вт/м2К;

d) параметр коэффициента теплопередачи металлической или керамической печатной платы для светодиодов высокой яркости, более 10 Вт/м2К.

На рисунке А.1 и в таблице А.1 приведены подробные сведения о классификации и классе печатной платы для светодиодов высокой яркости на основе параметра теплопроводности и коэффициента теплопередачи.

Рисунок А.1 - Связь между параметром теплопроводности и коэффициентом теплопередачи

Таблица А.1 - Связь между параметром теплопроводности и коэффициентом теплопередачи

|

Элемент |

Параметр коэффициента теплопередачи (Вт/м2К) | ||

|

Менее 10 |

Не менее 10 | ||

|

Параметр теплопроводности (Вт/мК) |

Менее 1 |

А |

- |

|

Не менее 1 |

В |

С | |

В таблице А.2 перечислены соответствующие стандарты методов испытаний.

Таблица А.2 - Связанные методы испытаний

|

Испытание |

Наименование испытания и оборудования |

МЭК |

ИСО |

|

Методы испытаний электрических материалов, печатных плат и других структур межсоединений и печатных узлов. Часть 2. Методы испытаний материалов для структур межсоединений |

МЭК 61189-2 | ||

|

Методы испытаний электрических материалов, печатных плат и других структур межсоединений и печатных узлов. Часть 3. Методы испытаний материалов для структур межсоединений (печатных плат) |

МЭК 61189-3 | ||

|

Окружающая среда |

Испытания на воздействие внешних факторов. Часть 1. Общие положения и руководство |

МЭК 60068-1 | |

|

Методы испытаний электрических материалов, печатных плат и других структур межсоединений и печатных узлов. Часть 1. Основные методы испытаний и методология |

МЭК 61189-1 | ||

|

Условия испытания и окружающая среда для пластмасс |

ИСО 291 | ||

|

Визуальный контроль и микрошлифы |

МЭК 61198-3 | ||

|

Размеры |

МЭК 61189-3 | ||

|

Венировский датчик |

ИСО 6906 | ||

|

ИСО 3599 | |||

|

Микрометр |

ИСО 3611 | ||

|

Высотомер |

- |

- | |

|

Размеры |

Прецизионная пластина |

ИСО 8512-1 | |

|

ИСО 8512-2 | |||

|

Измеритель зазоров |

- |

- | |

|

Электрические испытания |

МЭК 61189-3 | ||

|

Сопротивление проводника |

МЭК 61189-3 |

3Е12 | |

|

Токовая нагрузка, проводники |

МЭК 61189-3 |

3Е15 | |

|

Электрическая прочность |

МЭК 61189-3 |

3Е09, 3Е10 | |

|

Сетевое напряжение |

МЭК 61189-3 |

3Е09, 3Е10 | |

|

Постоянное напряжение |

МЭК 61189-3 |

3Е09, 3Е10 | |

|

Сопротивление изоляции |

МЭК 61189-3 |

3Е03 по поверхности | |

|

3Е05 между слоями | |||

|

Короткое замыкание |

МЭК 61189-3 |

3Е01 | |

|

Целостность цепи |

МЭК 61189-3 |

3Е02 | |

|

Механические испытания |

МЭК 61189-3 | ||

|

Прочность на отрыв контактной площадки |

МЭК 61189-3 |

3М01 нормальная атмосфера | |

|

Прочность на отрыв контактной площадки без металлизации |

МЭК 61189-3 |

3М07 | |

|

Прочность на отрыв монтажной контактной площадки |

МЭК 61189-3 |

3М03 | |

|

Прочность на отрыв посадочного места без металлизации |

МЭК 61189-3 |

3М07 | |

|

Адгезия металлизации |

МЭК 61189-3 |

3М01 | |

|

Прочность на отслаивание |

МЭК 61189-3 |

3М01 |

- |

|

Клейкая лента и лист |

МЭК 61189-3 |

- |

ИСО 29862 |

|

ИСО 29863 | |||

|

ИСО 29864 | |||

|

Адгезия паяльной маски и маркировки |

МЭК 61189-3 |

3М01 | |

|

Испытание с поперечным разрезом |

МЭК 61189-3 |

МЭК 61189-3 |

ИСО 2409 |

|

Прочность на отслаивание Клейкая лента и лист |

МЭК 61189-3 |

- | |

|

- |

ИСО 29862 | ||

|

ИСО 29863 | |||

|

ИСО 29864 | |||

|

Нож для резки углеродистой стали |

ИСО 4957 | ||

|

Твердость покрытой пленки (паяльная маска и маркировка) |

МЭК 61189-3 |

3М01 | |

|

Испытание краски общее (твердость царапания) |

ИСО 15184 | ||

|

Карандаш, применение цветного грифеля |

ИСО 9180 | ||

|

Шлифовальная бумага |

ИСО 3366 ИСО 21948 | ||

|

Экологические испытания |

МЭК 61189-3 | ||

|

Высокая температура |

Экологические испытания - МЭК 60068-2-2 Испытание В. Сухое тепло |

МЭК 60068-2-2 | |

|

Низкая температура |

МЭК 60068-2-1 Испытание А. Холод |

МЭК 60068-2-1 | |

|

Тепловой удар (высокая и низкая температура) |

МЭК 61189-3 |

От 3N01 до 3N05 | |

|

МЭК 60068-2-14 Испытание N. Изменение температуры |

МЭК 60068-2-14 | ||

|

IEC 60068-2-30 Испытание Db. Влажное тепло циклично (цикл 12 ч + 12 ч) |

МЭК 60068-2-30 | ||

|

МЭК 60068-2-38 Испытание Z/AD. Совмещенное температурное/влажное циклическое испытание |

МЭК 60068-2-38 | ||

|

Устойчивость к влажности |

МЭК 61189-3 |

3N06 | |

|

МЭК 60068-2-78 Испытание Cab. Влажное тепло, устойчивое состояние |

МЭК 60068-2-78 | ||

|

Миграция |

МЭК/ТО 62866 Ed. 1 |

3Е20 | |

|

МЭК 60068-2-66 Испытание Сх: влажное тепло, устойчивое состояние (ненасыщенный пар под давлением) |

МЭК 60068-2-66 | ||

|

Флюс для пайки |

ИСО 9455 | ||

|

Вибрация |

МЭК 60068-2-53. Испытания и рекомендации - Совмещенные климатические (температурные/влажностные) и динамические |

МЭК 60068-2-53 | |

|

МЭК 60068-2-6 Испытание Fc. Вибрация (синусоидальная) |

МЭК 60068-2-6 | ||

|

Вибрация |

МЭК 60068-2-64 Испытание Fh. Вибрация, широкополосное случайное и руководство |

МЭК 60068-2-64 | |

|

МЭК 60068-2-80 Тест: вибрация - смешанный режим |

МЭК 60068-2-80 | ||

|

Технология поверхностного монтажа - Методы испытаний на устойчивость и выносливость для поверхностного монтажа припоя МЭК 62137-1-3 Циклическое испытание на падение |

МЭК 62137-1-3 | ||

|

Испытание на удар |

МЭК 62137-1-4 Испытание на циклический изгиб |

МЭК 62137-1-4 | |

|

Изгиб |

МЭК 60068-2-21 Испытание U. Прочность торцов и встроенных монтажных устройств |

МЭК 60068-2-21 | |

|

Кручение | |||

|

Химические испытания |

МЭК 61189-3 | ||

|

Воспламеняемость |

МЭК 61189-3 |

3С03 (подлежит пересмотру) | |

|

Сопротивление химическим веществам |

МЭК 61189-3 |

3С04 | |

|

Паяемость |

МЭК 60068-2-58 Испытание Td. Методы испытаний на паяемость, стойкость к растворению металлизации и тепла пайки поверхностно монтируемых устройств |

МЭК 60068-2-58 | |

|

Материалы для монтажа электронных узлов. Часть 1-1. Требования к паяльным флюсам для высококачественных соединений в электронных сборках |

МЭК 61190-1-1 |

ИСО 9453 | |

|

ИСО 9454-1 | |||

|

ИСО 9445-1 | |||

|

МЭК 61190-1-2 Требования к паяльным пастам |

МЭК 61190-1-2 | ||

|

МЭК 61190-1-3 Требования к сплавам припоя электронной чистоты и припою с флюсом и без флюса |

МЭК 61190-1-3 | ||

|

МЭК 61189-11 Измерение температуры плавления и температурных диапазонов плавления припоя |

МЭК 61189-11 | ||

|

Канифоль |

- |

- | |

|

Пропанол |

ИСО 6353-3 | ||

|

Этиловый спирт |

ИСО 6353-2 | ||

|

Устойчивость к теплу пайки |

МЭК 60068-2-20 Испытание Т: Методы испытаний на паяемость и сопротивление теплу пайки устройствами с выводами |

МЭК 60068-2-20 | |

|

МЭК 60068-2-58 Испытание Td: Методы испытаний на паяемость, стойкость к растворению металлизации и теплу пайки поверхностно монтируемых устройств (SMD) |

МЭК 60068-2-58 | ||

|

МЭК 60068-2-20 Испытание Т: Методы испытаний на паяемость и сопротивление теплу пайки устройствами с выводами |

МЭК 60068-2-20 | ||

|

Тепловое сопротивление паяльной маски и маркировки |

МЭК 61189-3 |

МЭК 61189-3 | |

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

|

Обозначение ссылочного международного стандарта |

Степень соответствия |

Обозначение и наименование соответствующего национального стандарта |

|

IEC 60194 |

- |

* |

|

IEC 61189-3-2007 |

IDT |

ГОСТ IEC 61189-3-2013 "Методы испытаний электрических материалов, печатных плат и других структур межсоединений и печатных узлов. Часть 3. Методы испытаний материалов для структур межсоединений (печатных плат)" |

|

IEC 61249-2-6 |

- |

* |

|

IEC 61249-2-7 |

- |

* |

|

IEC 62878-1-1 |

- |

* |

|

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичный стандарт. | ||

Библиография

IEC 60068-1, Environmental testing - Part 1: General and guidance

IEC 60068-2-1, Environmental testing - Part 2-1: Tests - Test A: Cold

IEC 60068-2-2, Environmental testing - Part 2-2: Tests - Test B: Dry heat

IEC 60068-2-6, Environmental testing - Part 2-6: Tests - Test Fc: Vibration (sinusoidal)

IEC 60068-2-20, Environmental testing - Part 2-20: Tests - Test T: Test methods for solderability and resistance to soldering heat of devices with leads

IEC 60068-2-21, Environmental testing - Part 2-21: Test U: Robustness of terminations and integral mounting devices

IEC 60068-2-30, Environmental testing - Part 2-30: Tests - Test Db: Damp heat, cyclic (12 h + 12 h cycle)

IEC 60068-2-38, Environmental testing - Part 2-38: Tests - Test Z/AD: Composite temperature/humidity cyclic test

IEC 60068-2-53, Environmental testing - Part 2-53: Tests and guidance - Combined climatic (temperature/humidity) and dynamic (vibration/shock) tests

IEC 60068-2-58, Environmental testing - Part 2-58: Tests - Test Td: Test methods for solderability, resistance to dissolution of metallization and to soldering heat of surface mounting devices (SMD)

IEC 60068-2-64, Environmental testing - Part 2-64: Tests - Test Fh: Vibration, broadband random and guidance

IEC 60068-2-66, Environmental testing - Part 2-66: Test methods - Test Cx: Damp heat, steady state (unsaturated pressurized vapour)

IEC 60068-2-78, Environmental testing - Part 2-78: Test Cab: Damp heat, steady state

IEC 60068-2-80, Environmental testing - Part 2-80: Tests - Test Fi: Vibration - Mixed mode

IEC 61189-1, Test methods for electrical materials, interconnection structures and assemblies - Part 1: General test methods and methodology

IEC 61189-2, Test methods for electrical materials, printed boards and other interconnection structures and assemblies - Part 2: Test methods for materials for interconnection structures

IEC 61189-11, Test methods for electrical materials, printed boards and other interconnection structures and assemblies - Part 11: Measurement of melting temperature or melting temperature ranges of solder alloys

IEC 61189-3-913, Test methods for electrical materials, printed boards and other interconnection structures and assemblies - Part 3-913: Test method for thermal conductivity of printed circuit boards for high-brightness LEDs

IEC 61190-1-1, Attachment materials for electronic assembly - Part 1-1: Requirements for soldering fluxes for high-quality interconnections in electronics assembly

IEC 61190-1-2, Attachment materials for electronic assembly - Part 1-2: Requirements for soldering pastes for high-quality interconnects in electronics assembly

IEC 61190-1-3, Attachment materials for electronic assembly - Part 1-3: Requirements for electronic grade solder alloys and fluxed and non-fluxed solid solders for electronic soldering applications

IEC 61249-2-8, Materials for printed boards and other interconnecting structures - Part 2-8: Reinforced base materials clad and unclad - Modified brominated epoxide woven fiberglass reinforced laminated sheets of defined flammability (vertical burning test), copper-clad

IEC 62137-1-3, Surface mounting technology - Environmental and endurance test methods for surface mount solder joint - Part 1-3: Cyclic drop test

IEC 62137-1-4, Surface mounting technology - Environmental and endurance test methods for surface mount solder joint - Part 1-4: Cyclic bending test

IEC 62326-1, Printed boards - Generic specification

IEC 62326-4, Printed boards - Part 4: Rigid multilayer printed boards with interlayer connections - Sectional specification

IEC/TR 62866:2014, Electrochemical migration in printed wiring boards and assemblies - Mechanisms and testing

ISO 291, Plastics - Standard atmospheres for conditioning and testing

ISO 2409, Paints and varnishes - Cross-cut test

ISO 3366, Coated abrasives - Abrasive rolls

ISO 3599, Vernier callipers reading to 0,1 and 0,05 mm * (withdrawn)

──────────────────────────────

* Заменен на ISO 13385-1.

──────────────────────────────

ISO 3611, Geometrical product specifications (GPS) - Dimensional measuring equipment: Micrometers for external measurements - Design and metrological characteristics

ISO 4957, Tool steels

ISO 6353-2, Reagents for chemical analysis - Part 2: Specifications - First series

ISO 6353-3, Reagents for chemical analysis - Part 3: Specifications - Second series

ISO 6906, Vernier callipers reading to 0,02 mm * (withdrawn)

──────────────────────────────

* Заменен на ISO 13385-2.

──────────────────────────────

ISO 8512-1, Surface plates - Part 1: Cast iron

ISO 8512-2, Surface plates - Part 2: Granite

ISO 9180, Black leads for wood-cased pencils - Classification and diameters

ISO 9445-1, Continuously cold-rolled stainless steel - Tolerances on dimensions and form - Part 1: Narrow strip and cut lengths

ISO 9453, Soft solder alloys - Chemical compositions and formslabelling and packaging

ISO 9455 (all parts), Soft soldering fluxes - Test methods

ISO 13385-1, Geometrical product specifications (GPS) - Dimensional measuring equipment - Part 1: Callipers; Design and metrological characteristics

ISO 15184, Paints and varnishes - Determination of film hardness by pencil test

ISO 21948, Coated abrasives - Plain sheets

ISO 29862, Self adhesive tapes - Determination of peel adhesion properties

ISO 29863, Self adhesive tapes - Measurement of static shear adhesion

ISO 29864, Self adhesive tapes - Measurement of breaking strength and elongation at break

(Нет голосов) |

-

12.04.2024

Названы города России с самым доступным жильем

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

-

12.04.2024

Россиянам назвали лучшее время для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

-

12.04.2024

Предсказано будущее рынка жилья в России

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

-

12.04.2024

В Москве подешевела аренда квартир

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

-

22.03.2024

Хуснуллин назвал необходимый размер ставки по ипотеке

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов