![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 34-2017 ПРОИЗВОДСТВО ПРОЧИХ ОСНОВНЫХ НЕОРГАНИЧЕСКИХ ХИМИЧЕСКИХ ВЕЩЕСТВ

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 34-2017 ПРОИЗВОДСТВО ПРОЧИХ ОСНОВНЫХ НЕОРГАНИЧЕСКИХ ХИМИЧЕСКИХ ВЕЩЕСТВ

ИТС 34-2017 ПРОИЗВОДСТВО ПРОЧИХ ОСНОВНЫХ НЕОРГАНИЧЕСКИХ ХИМИЧЕСКИХ ВЕЩЕСТВ

Добавил:

Дата: [26.09.2018]

ИТС 34-2017 ПРОИЗВОДСТВО ПРОЧИХ ОСНОВНЫХ НЕОРГАНИЧЕСКИХ ХИМИЧЕСКИХ ВЕЩЕСТВ

Production of other basic inorganic chemicals

Дата введения - 1 июля 2018 г.

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Производство прочих основных неорганических химических веществ" (далее - справочник НДТ) является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений, применяемых при производстве твердых и других неорганических химических веществ.

Структура настоящего справочника НДТ соответствует ГОСТ Р 56828.14-2016 "Наилучшие доступные технологии. Структура информационно-технического справочника" [1], формат описания технологий, рассматриваемых в справочнике, соответствует ГОСТ Р 56828.13-2016 "Наилучшие доступные технологии. Формат описания технологий" [2], термины приведены в соответствии с ГОСТ Р 56828.15-2016 "Наилучшие доступные технологии. Термины и определения" [3].

Краткое содержание справочника

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития твердых и других неорганических химических веществ в Российской Федерации. Также в разделе 1 приведен краткий обзор экологических аспектов производства прочих основных неорганических химических веществ.

В разделах 2-12 представлена информация по производству гипохлорита натрия, гипохлорита кальция, фтористых соединений, карбида кремния, пероксида водорода, перкарбоната натрия, хлорида железа, сульфата натрия, водорода электролизом воды, кальция хлористого соляно-кислотным разложением известнякового камня, соляной кислоты и хлор-щелочному производству.

Разделы 2-12 содержат следующие подразделы:

- общая информация;

- описание технологических процессов, используемых в настоящее время;

- нормы расхода сырья и энергоресурсов;

- текущие уровни эмиссии в окружающую среду.

В разделах 13-16 представлены определение НДТ, общие НДТ, экономические аспекты реализации НДТ и перспективные технологии.

Заключительные положения и рекомендации. Приведены сведения об использованных материалах при подготовке справочника НДТ, а также сведения о разработчиках справочника НДТ.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Предисловие

Цели, основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" [4]. Перечень областей применения наилучших доступных технологий определен распоряжением Правительства Российской Федерации от 24 декабря 2014 г. N 2674-р [5].

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации и разработан в соответствии с положениями, требованиями и терминологией, изложенными в национальных стандартах в области наилучших доступных технологий [1-3].

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой "Производство прочих основных неорганических химических веществ" (ТРГ 34), состав которой утвержден протоколом совещания под председательством заместителя Министра промышленности и торговли Российской Федерации от 22 марта 2017 г. N 15-ОВ/12. Перечень организаций и их представителей, принимавших участие в разработке справочника НДТ, приведен в разделе "Заключительные положения и рекомендации".

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых в производстве гипохлорита натрия, гипохлорита кальция, фтористых соединений, карбида кремния, пероксида водорода, перкарбоната натрия, хлорида железа, сульфата натрия, водорода электролизом воды, кальция хлористого соляно-кислотным разложением известнякового камня, соляной кислоты и в хлор-щелочном производстве, реализованных на территории Российской Федерации технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями (НДТ). Для НДТ в справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

При разработке справочника НДТ были использованы справочники Европейского союза по НДТ с учетом особенностей производства прочих основных неорганических химических веществ в Российской Федерации:

- "Европейская комиссия. Справочный документ по наилучшим доступным технологиям для производства твердых и других неорганических химикатов. Август 2007 г." [6];

- "Европейская Комиссия. Наилучшие доступные технологии. Справочный документ для производства хлора и щелочи. Декабрь 2001 г." [7];

- "Европейская Комиссия. Наилучшие доступные технологии (НДТ). Справочный документ для хлор-щелочного производства. Окончательный проект. Апрель 2013 г." [8], а также в объемный обзор, опубликованный Европейской комиссией в 2014 г.;

- European Commission. Joint Research Centre Science and Policy Reports. Best Available Techniques (BAT). Reference Document for the Production of Chlor-alkali. 2014. EUR 26844 EN [9].

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве гипохлорита натрия, гипохлорита кальция, фтористых соединений, карбида кремния, пероксида водорода, перкарбоната натрия, хлорида железа, соляной кислоты и хлор-щелочному производству в Российской Федерации была собрана в процессе разработки справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863 [10].

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разработанными или разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р [11], приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от 15 декабря 2017 г. N 2847.

Справочник НДТ введен в действие с 1 июля 2018 г. официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий справочник НДТ распространяется на процессы производства:

- гипохлорита натрия;

- гипохлорита кальция;

- фтора;

- фторида водорода и фтористоводородной кислоты;

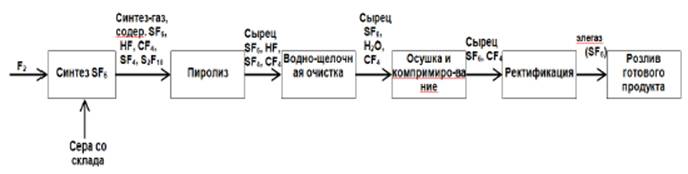

- гексафторида серы;

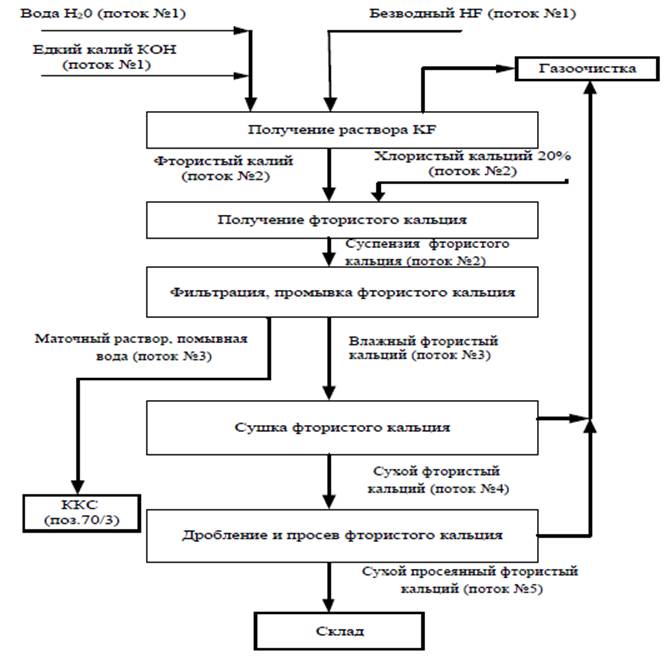

- фторида кальция;

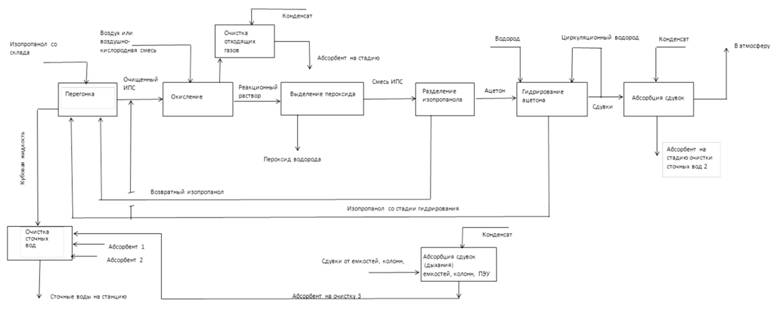

- перекиси водорода;

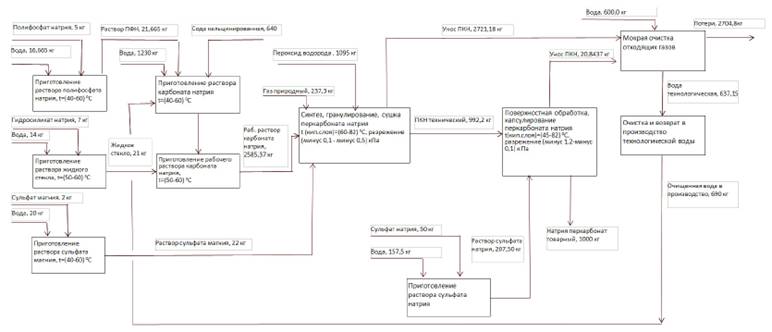

- перкарбоната натрия;

- хлорного железа;

- карбида кремния;

- промышленных газов (водорода);

- хлора;

- гидроксида натрия (едкого натра);

- гидроксида калия (едкого кали);

- хлорида водорода и соляной кислоты;

- сульфата натрия;

- водорода электролизом воды;

- кальция хлористого соляно-кислотным разложением известнякового камня.

Производства указанных химических продуктов относятся в соответствии с ОК 029-2014 [12] к "производству промышленных газов" и "производству прочих основных неорганических химических веществ".

Коды ОКВЭД, соответствующие области применения настоящего справочника НДТ, приведены в приложении А.1.

Наименования прочих основных неорганических веществ с указанием кодов Общероссийского классификатора видов экономической деятельности ОКВЭД (ОК 029-2014) [12] и кодов общероссийского классификатора продукции по видам экономической деятельности ОКПД 2 (ОК 034-2014) [13] представлены в приложении А.1.

Справочник НДТ также распространяется на технологические процессы, связанные с основными видами деятельности, которые могут оказать или оказывают влияние на количество (массы) эмиссий в окружающую среду или на масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- производственные процессы;

- методы предотвращения и сокращения эмиссий и образования отходов;

- упаковка и хранение продукции.

Справочник НДТ не распространяется на:

- добычу и обработку сырья на месторождениях;

- вопросы, относящиеся исключительно к обеспечению промышленной безопасности или охране труда.

Вопросы охраны труда рассматриваются частично и только в тех случаях, когда они оказывают непосредственное влияние на виды деятельности, включенные в область применения настоящего справочник НДТ.

Дополнительные виды деятельности, осуществляемые при производстве прочих основных неорганических химических веществ, и соответствующие им справочники НДТ, определенные распоряжением Правительства РФ от 31 октября 2014 г. N 2178-р [11], приведены в таблице 1.

Таблица 1 - Дополнительные виды деятельности при производстве прочих основных неорганических химических веществ и соответствующие им справочники НДТ

|

Вид деятельности |

Наименование соответствующего справочника НДТ |

|

Добыча сырья |

ИТС 16-2016 "Горнодобывающая промышленность. Общие процессы и методы" |

|

Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух |

ИТС 22-2016 "Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" |

|

Очистка и утилизация сточных вод |

ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров) выполнении работ и оказании услуг на крупных предприятиях" |

|

Утилизация и обезвреживание отходов |

ИТС 15-2016 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов))" |

|

Размещение отходов |

ИТС 17-2016 "Размещение отходов производства и потребления" |

|

Хранение и складирование товаров (материалов) |

ИТС 46-2017 "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" |

|

Системы охлаждения |

ИТС 20-2016 "Промышленные системы охлаждения" |

|

Использование энергии и энергоресурсов |

ИТС 48-2017 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" |

|

Обращение со сточными водами и выбросами |

ИТС 47-2017 "Системы обработки (обращения) со сточными водами и отходящими газами в химической промышленности" |

|

Осуществление производственного экологического контроля |

ИТС 22-2016 "Общие принципы производственного экологического контроля и его метрологического обеспечения" |

Вопросы обеспечения промышленной безопасности и охраны труда частично рассматриваются только в тех случаях, когда оказывают влияние на виды деятельности, включенные в область применения настоящего справочника НДТ.

Раздел 1. Общая информация об отрасли химической промышленности

Химическая отрасль промышленности или химический комплекс принадлежит к числу базовых отраслей российской индустрии. Химический комплекс закладывает основы ее долгосрочного и стабильного развития и оказывает существенное влияние на структурные изменения в экономике, обладающие существенным макроэкономическим эффектом и влияющие на уровень национальной конкурентоспособности и темпы роста экономики в целом.

Химическая отрасль востребована всеми другими отраслями хозяйства и от ее состояния и развития зависит уровень национальной конкурентоспособности, темпы роста экономики, благосостояние государства. Значение химической отрасли промышленности постоянно растет. Ее продукция стабильно и разнообразно используется во всех сферах человеческой деятельности и в быту.

Потребителями продукции химического комплекса являются практически все отрасли промышленности, транспорта, сельского хозяйства, сфера услуг, торговля, наука, культура и образование, оборонный комплекс.

В химической отрасли сосредоточено более 4, 5 % основных фондов промышленности страны. Предприятия химического комплекса обеспечивают около 4, 7 % общероссийского объема валютной выручки.

В химической индустрии насчитывается около 800 крупных и средних промышленных предприятий и более 100 научных и проектно-конструкторских организаций, опытных и экспериментальных заводов с общей численностью сотрудников более 740 тыс. человек.

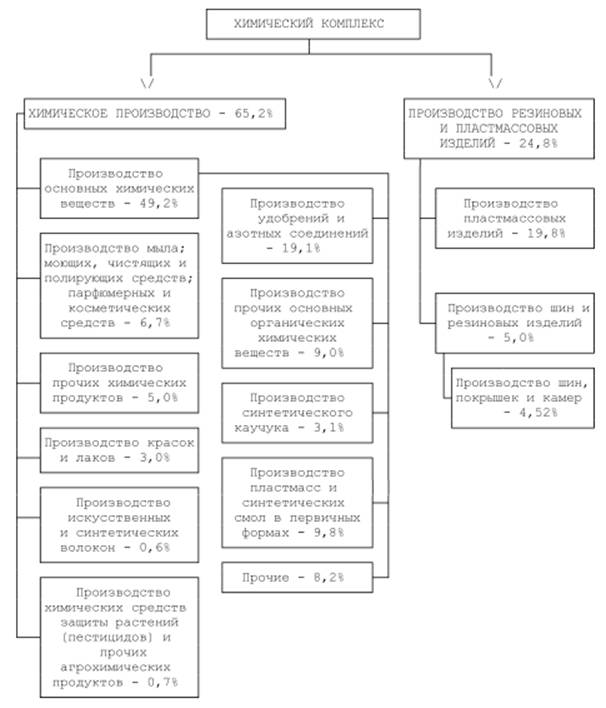

Химический комплекс Российской Федерации включает в себя два укрупненных вида экономической деятельности [14] (см. рисунок 1.1):

- химическое производство;

- производство резиновых и пластмассовых изделий.

на рисунке не указано производство фармацевтической продукции, составляющее ~ 10 % от общего производства химического комплекса Российской Федерации

Рисунок 1.1 - Структурная схема химического комплекса Российской Федерации, 2014 г., % (по данным SPG, НИИТЭХИМ, Минпромторга России)

Доля химического комплекса в структуре промышленного производства РФ в 2014 г. составила около 6 %, уступая добыче полезных ископаемых (23 %), машиностроению (10 %), производству и распределению электроэнергии, газа и воды (10 %), металлургическому производству (10 %) и производству пищевой продукции (11 %) [14].

Данные о структуре промышленного производства РФ приведены в таблице 1.1.

Таблица 1.1 - Структура промышленного производства в РФ, 2014 г. [14]

|

Отрасль промышленности в Российской Федерации |

Доля отрасли в промышленности, % |

|

Добыча полезных ископаемых |

23 |

|

Производство пищевых продуктов |

12 |

|

Производство и распределение электроэнергии, газа и воды |

11 |

|

Металлургическое производство и производство готовых металлических изделий |

10 |

|

Машиностроение |

10 |

|

Химический комплекс, включая производство изделий из пластмасс и РТИ |

6 |

|

Производство электрооборудования, электронного и оптического оборудования (электроника) |

4 |

|

Производство прочих неметаллических минеральных продуктов |

3 |

|

Прочие отрасли (сегменты) |

21 |

|

Промышленность всего |

100 |

Химическая промышленность обладает широкой сырьевой базой, позволяющей утилизировать некоторые виды отходов производства и потребления и активно использовать вторичное сырье, что способствует более экономному расходованию природных и энергетических ресурсов. Кроме того, она создает продукты (вещества), которые применяют для химической очистки и обеззараживания воды, воздуха, для защиты и роста растений и восстановления почв.

С другой стороны, химическая промышленность относится к числу достаточно проблемных, с точки зрения экологии, отраслей, воздействующих практически на все компоненты окружающей среды, что определяет необходимость и актуальность реализации дополнительных природоохранных мероприятий, обеспечивающих необходимую и достаточную экологическую безопасность производств.

Экологические факторы в химической отрасли промышленности не только влияют на конкретное размещение и функционирование химических предприятий, но и определяют необходимость и эффективность использования и переработки любых, даже самых токсичных и опасных отходов. Однако все более актуальным и значимым становится вопрос об утилизации продукции химических предприятий, так как многие ранее известные и новые вещества и материалы, создаваемые отраслью, практически не разлагаются. Главные проблемы, стоящие перед отраслью - развитие производств новейших видов продукции тонкой химии (чистые вещества, реактивы), микробиологической промышленности, создание небольших производств, не оказывающих существенного воздействия на окружающую среду.

По объему инвестиций в основной капитал в 2014 г. химический комплекс занял третье место среди всех отраслей российской промышленности (5, 4 %) после добычи полезных ископаемых (40, 5 %) и производства и распределения электроэнергии, газа и воды (21, 9 %) [14].

На сегодняшний день можно выделить ряд ключевых проблем химической отрасли промышленности Российской Федерации:

1) высокие цены и отсутствие необходимого ассортимента сырья для отдельных производств химической отрасли промышленности;

2) высокий уровень износа ряда производственных мощностей;

3) высокие капитальные затраты на строительство новых химических производств;

4) недостаточное развитие научного и технологического потенциала химического комплекса;

5) высокие цены на электроэнергию и железнодорожные перевозки, недостаток транспортно-логистической инфраструктуры, сложность ее расширения и обеспечения доступа к ней;

6) недостаточное развитие системы технического регулирования, отраслевых стандартов и системы контроля качества продукции химического комплекса;

7) недостаточная емкость внутреннего рынка химических продуктов;

8) зависимость стратегических производств отрасли от импортного сырья;

9) недостаточное развитие кадрового потенциала и высокопроизводительных рабочих мест.

Обозначенные проблемы наиболее актуальны для всех отраслей химической промышленности и комплексно влияют на состояние всей промышленности в целом, поэтому их решение поможет значительно повысить конкурентоспособность химического комплекса России и каждого из его сегментов в отдельности.

Следует также отметить некоторые преимущества химического комплекса перед другими отраслями:

- разнообразие и относительная доступность исходного сырья;

- относительно небольшая доля отходов производства, плохо поддающихся утилизации или обезвреживанию;

- использование материальных ресурсов и энергоресурсов может быть комбинированным;

- возможность производства идентичных продуктов из разного исходного сырья.

1.1 Производство прочих основных неорганических химических веществ

Прочие основные неорганические химические вещества составляют примерно 12 % всех базовых продуктов отрасли и являются старейшими химическими продуктами. К ним относятся водород, хлор, гидроксид натрия (каустическая сода, натр едкий, каустик, натриевая щелочь), гидроксид калия (едкое кали), гипохлорит натрия, различные неорганические кислоты, в том числе соляная и плавиковая кислота, а также соли указанных кислот.

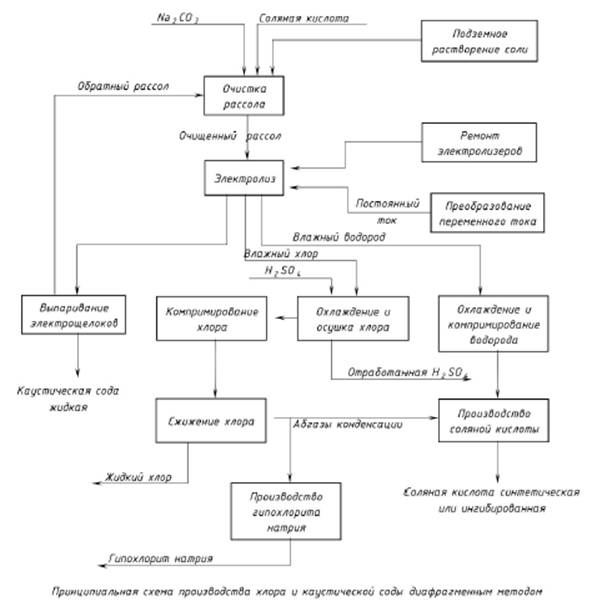

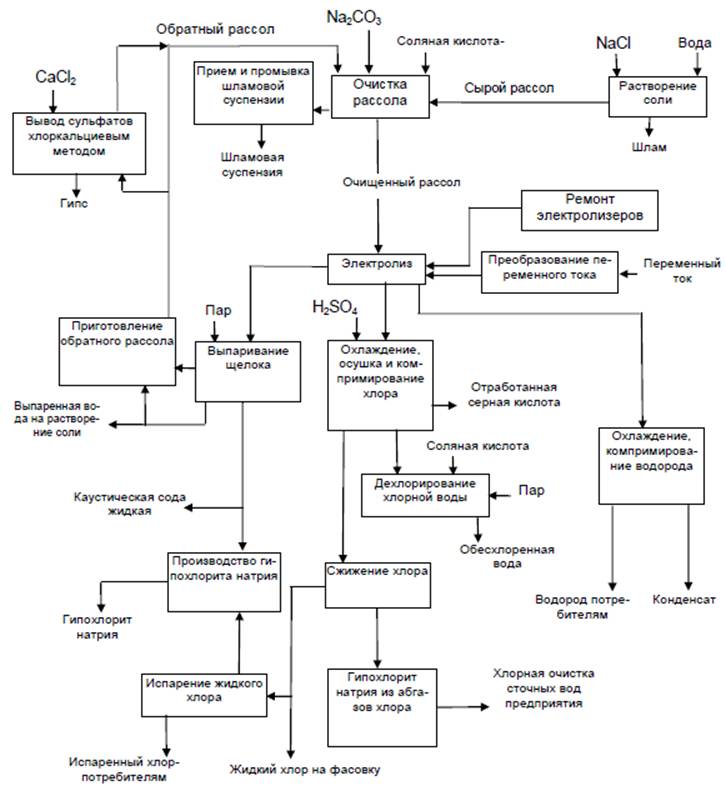

Одной из значительных и ключевых составляющих химического комплекса РФ является производство водорода, хлора и гидроксида натрия или так называемое хлор-щелочное производство, которое позволяет одним из трех электрохимических методов одновременно получать сразу три химических вещества и продукта: водород, хлор и гидроксид натрия (натр едкий, каустическая сода, каустик, натриевая щелочь). Так, в 2012 г. объем производства хлора в РФ составил 1032 тыс. т, каустической соды 1094, 4 тыс. т. Объем потребления хлора в 2012 г. составил 1018 тыс. т, каустической соды - 984, 7 тыс. т. Россия является нетто-экспортером этих продуктов, что демонстрируют сведения, приведенные в таблице 1.2.

Таблица 1.2 - Производство и потребление хлора и каустической соды в РФ в 2012 г.

|

Продукт |

Производство, тыс. т |

Экспорт, тыс. т |

Импорт, тыс. т |

Потребление, тыс. т |

|

Хлор |

1032 |

14 |

0 |

1018 |

|

Каустическая сода |

1094 |

125 |

16 |

985 |

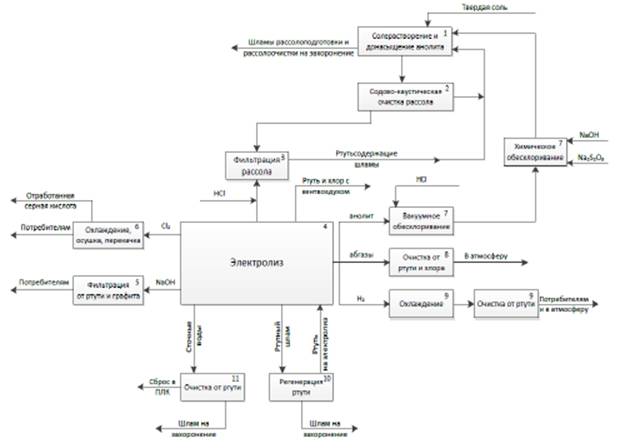

Производство каустической соды и хлора в России осуществляют более 10 компаний, при этом основный объем производства полимера - поливинилхлорида (ПВХ) - с использованием хлора собственного производства приходится только на 3 предприятия. Едкий натр, водород и хлор вырабатываются тремя разными электрохимическими методами. Два из них - электролиз с твердым катодом (диафрагменный и мембранный методы), третий - электролиз с жидким ртутным катодом (ртутный метод). В мировой производственной практике и в Российской Федерации реализованы все три метода получения хлора и каустика с явной и устойчивой тенденцией к увеличению доли мембранного электролиза. В таблице 1.3 приведены основные показатели указанных методов электролиза в пересчете на производство 1 т 100 %-ного едкого натра.

Таблица 1.3 - Основные показатели электрохимических методов получения водорода, хлора и гидроксида натрия (в пересчете на 1 тонну 100 % NaOH)

|

Наименование показателя |

Ртутный метод |

Диафрагменный метод |

Мембранный метод |

|

Выход хлора (по току), % |

99 |

96 |

97-98, 5 |

|

Расход электроэнергии, кВт•ч/т |

3150 |

3260 |

2520 |

|

Массовая доля NaOH в щелоках, % |

50 |

12 |

31-35 |

|

Чистота хлора Cl2, % об. |

99, 2 |

98 |

98, 0-99, 3 |

|

Чистота водорода Н2, % |

99, 9 |

99, 9 |

99, 9 |

|

Содержание O2 в хлоре, % об. |

0, 1 |

1-2 |

0, 3-0, 7 |

|

Массовая доля хлорид-иона Cl- в NaOH, % |

0, 003 |

1-1, 5 |

0, 005 |

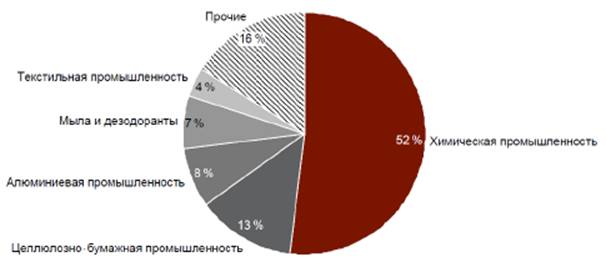

В России приблизительно 35 % от всего выпускаемого каустика вырабатывается электролизом с ртутным катодом и более 65 % - электролизом с твердым катодом. Основными потребителями едкого натра являются: химическая промышленность (52 % суммарного спроса в 2012 г.), целлюлозно-бумажная промышленность (13 %), алюминиевая промышленность (8 %), производство мыла и дезодорантов (7 %), текстильная промышленность. Потребление каустической соды в РФ в 2012 г. по ключевым отраслям промышленности представлено на рисунке 1.2.

Рисунок 1.2 - Потребление каустической соды в РФ в 2012 г. по ключевым отраслям промышленности

В настоящее время на предприятиях России и стран СНГ наиболее широко применяются ртутный и диафрагменный методы получения хлора и каустической соды, тогда как энергетически более эффективный и экологически предпочтительный метод мембранного электролиза был реализован в 2006 г. в ОАО "Саянскхимпласт", в 2014 г. - в ООО "РусВинил", г. Кстово Нижегородской области, в 2015 г. на предприятии ООО "Новомосковский хлор", г. Новомосковск Тульской области, и в 2016 г. - на предприятии АО "ВТЕ Юго-Восток", Московская область и в ООО "Сода-Хлорат", г. Березники (производство водорода, хлора и гидроксида калия).

Российские производители хлора и каустика прорабатывают возможности перехода на мембранный метод электролиза, но реализация данных проектов требует определенных технических решений и значительных материальных затрат, поэтому в настоящий момент их усилия направлены на оптимизацию действующего на большинстве из них диафрагменного электролиза, а также на модернизацию ртутного метода электролиза.

Таким образом, в настоящее время на предприятиях РФ реализованы все три электрохимических метода производства водорода, хлора и гидроксида натрия: диафрагменный, мембранный и ртутный электролиз насыщенных растворов хлорида натрия.

Кроме того, в настоящее время в промышленном масштабе в Российской Федерации реализована технология производства соляной кислоты методом взаимодействия хлора и водорода с последующей абсорбцией образующегося хлорида водорода водой с получением соляной кислоты.

1.2 Перечень предприятий, выпускающих продукцию, относящуюся к сфере распространения справочника НДТ

Печень предприятий Российской Федерации, выпускающих прочие основные неорганические химические вещества, относящиеся к сфере распространения настоящего справочника НДТ, приведен в таблице 1.4.

Таблица 1.4 - Перечень предприятий, выпускающих прочие основные неорганические химические вещества

|

N п/п |

Наименование организации |

Наименование группы, ассоциации, холдинга |

Регион Российской Федерации |

Город (населенный пункт) |

|

1 |

АО "Башкирская содовая компания" |

Ассоциация "РусХлор" |

Республика Башкортостан |

г. Стерлитамак |

|

2 |

АО "КАУСТИК" |

Группа компаний "НИКОХИМ" |

Волгоградская область |

г. Волгоград |

|

3 |

ОАО "Волжский абразивный завод" |

- |

Волгоградская область |

г. Волжский |

|

4 |

ООО "Химпром" |

Ассоциация "РусХлор" |

Кемеровская область |

г. Кемерово |

|

5 |

ПАО "Нижнекамскнефтехим" |

- |

Республика Татарстан |

г. Нижнекамск |

|

6 |

АО "Группа "Илим" |

Ассоциация "РусХлор" |

Иркутская область |

г. Братск |

|

7 |

АО "ВТЕ ЮГО-ВОСТОК" |

Ассоциация "РусХлор" |

Московская область |

г. Москва |

|

8 |

ПАО "Химпром" |

Ассоциация "РусХлор" |

Чувашская Республика |

г. Новочебоксарск |

|

9 |

ООО "Новомосковский хлор" |

ЕвроХим |

Тульская область |

г. Новомосковск |

|

10 |

ООО "РусВинил" |

Ассоциация "РусХлор" |

Нижегородская область |

г. Кстово |

|

11 |

ООО "ГалоПолимер Кирово-Чепецк" |

Ассоциация "РусХлор" |

Кировская область |

г. Кирово-Чепецк |

|

12 |

АО "Саянскхимпласт" |

Ассоциация "РусХлор" |

Иркутская область |

г. Саянск |

|

13 |

ООО "Сода-хлорат" |

Ассоциация "РусХлор" |

Пермский край |

г. Березники |

|

14 |

АО "Новотроицкий завод хромовых соединений" |

- |

Оренбургская область |

г. Новотроицк |

|

15 |

ОАО "Соликамский магниевый завод" |

- |

Пермский край |

г. Соликамск |

В таблице 1.5 приведены перечень продукции, предприятий и способов (методов) производства, а также указаны мощности производств прочих основных неорганических химических веществ.

Таблица 1.5 - Перечень продукции, применяемых технологий и мощности производства

|

п/п |

Наименование организации |

Продукция |

Мощность производства, тыс. т в год |

Способ производства |

|

1 |

АО "Башкирская содовая компания" |

Хлор |

196 |

Электролиз ртутным и диафрагменным методом |

|

Натр едкий технический (гидроксид натрия) |

217 |

Электролиз ртутным и диафрагменным методом | ||

|

Водород |

- | |||

|

Натр едкий технический чешуированный |

50 |

Выпаривание раствора гидроксида натрия и кристаллизация | ||

|

Кислота соляная синтетическая |

83 |

Синтез хлорида водорода с последующей абсорбцией водой | ||

|

Гипохлорит натрия |

8, 0 |

Хлорирование щелочи | ||

|

2 |

АО "КАУСТИК" |

Водород |

37450 тыс. м3 |

Электролиз ртутным и диафрагменным методом |

|

Хлор (жидкий и газообразный) |

215 |

Электролиз ртутным и диафрагменным методом | ||

|

Кислота соляная синтетическая |

218, 82 |

Синтез хлорида водорода и его абсорбция водой | ||

|

Натр едкий технический (гидроксид натрия) |

145, 8 - факт |

Электролиз ртутным методом | ||

|

Натр едкий технический (гидроксид натрия) |

100, 0 |

Электролиз диафрагменным методом | ||

|

Натр едкий технический гранулированный |

112, 0 |

Выпаривание раствора гидроксида натрия | ||

|

Гипохлорит натрия |

25, 8 |

Хлорирование раствора щелочи | ||

|

Хлорное железо |

12 |

Хлорирование раствора хлористого железа | ||

|

3 |

ОАО "Волжский абразивный завод" |

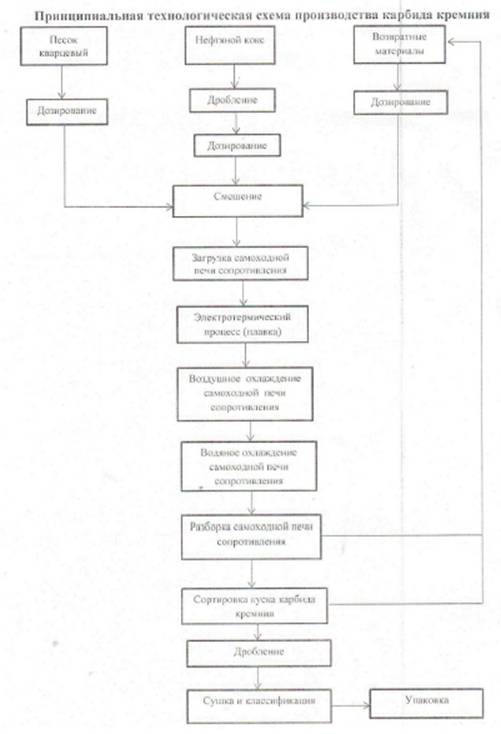

Карбид кремния |

80 |

Взаимодействие оксида кремния с углеродом при температуре |

|

4 |

ООО "Химпром" г. Кемерово |

Кислота соляная (х. ч./ч.) |

9, 0 |

Синтез хлорида водорода и его абсорбция водой |

|

Кислота соляная синтетическая |

45, 0 |

Синтез хлорида водорода и его абсорбция водой | ||

|

Кислота соляная ингибированная |

5 |

Синтез хлорида водорода и его абсорбция водой | ||

|

Натр едкий технический |

44, 0 |

Электролиз диафрагменным методом | ||

|

Хлор жидкий |

40, 0 | |||

|

Водород |

- | |||

|

Натрия гипохлорит технический |

12, 0 |

Хлорирование раствора щелочи | ||

|

5 |

ПАО "Нижнекамскнефтехим" |

Электролитический водород |

4788, 957 тыс. м3 |

Электролиз |

|

6 |

АО "Группа "Илим" |

Натр едкий технический |

72, 095 |

Электролиз диафрагменным методом |

|

Хлор жидкий |

58, 056 | |||

|

Водород |

- | |||

|

Кислота соляная |

6, 454 |

Синтез хлорида водорода и его абсорбция водой | ||

|

Гипохлорит натрия |

5, 443 |

Хлорирование раствора щелочи | ||

|

7 |

АО "ВТЕ Юго-Восток" |

Гипохлорит натрия |

22, 5 - факт 45, 0 - проект |

С концентрацией от 172 г/дм3 при концентрации свободной щелочи 10-15 г/дм3 |

|

Натр едкий технический (каустическая сода) марка РМ-В |

41, 329 |

Электролиз с использованием двух биполярных мембранных электролизеров (64 ячейки в каждом) с нормальной линейной нагрузкой до 11340 А на каждый электролизер | ||

|

Кислота соляная синтетическая |

35, 938 - факт 40, 0 - проект |

Синтез хлорида водорода и его абсорбция водой | ||

|

8 |

ПАО "Химпром" г. Новочебоксарск |

Хлор жидкий |

88, 7 |

Электролиз диафрагменным методом |

|

Натр едкий технический |

99, 5 | |||

|

Водород |

- | |||

|

Гипохлорит натрия |

12, 2 |

Хлорирование раствора щелочи | ||

|

Перекись водорода |

90 |

Изопропиловый метод | ||

|

Перкарбонат натрия |

60 |

Взаимодействие раствора карбоната натрия с раствором пероксида водорода | ||

|

9 |

ООО "Новомосковский хлор" |

Натр едкий технический |

100, 0 |

Электролиз мембранным методом |

|

Хлор |

88, 0 | |||

|

Водород |

- | |||

|

Кислота соляная синтетическая |

- |

Синтез хлорида водорода и его абсорбция водой | ||

|

10 |

ООО "РусВинил" |

Натр едкий технический |

230, 0 |

Электролиз мембранным методом |

|

Хлор |

203, 9 | |||

|

Водород |

- | |||

|

11 |

ООО "ГалоПолимер Кирово-Чепецк" |

Натр едкий технический (гидроксид натрия) |

118, 2 |

Электролиз ртутным методом |

|

Хлор |

107, 78 | |||

|

Водород |

- | |||

|

Кислота соляная синтетическая |

17, 0 |

Синтез хлорида водорода и его абсорбция водой | ||

|

Кальций хлористый |

300, 0 |

Растворение известнякового камня и его примесей соляной кислотой | ||

|

Фтор |

0, 75 |

Электрохимическое разложение безводного фтористого водорода | ||

|

Кальций фтористый |

0, 05 |

Взаимодействие хлористого кальция и фторида калия | ||

|

Гексофторида серы |

0, 72 |

Фторирование серы газообразным фтором | ||

|

12 |

АО "Саянскхимпласт" |

Натр едкий технический (гидроксид натрия) |

203, 0 |

Электролиз мембранным методом |

|

Хлор |

180, 0 | |||

|

Водород |

- | |||

|

13 |

ООО "Сода-хлорат" |

Едкий калий жидкий (гидрат окиси калия) |

40, 0 |

Электролиз мембранным методом |

|

Хлор |

25, 0 | |||

|

Водород |

- | |||

|

Едкий кали твердый (гидрат окиси калия) |

26, 0 |

Выпаривание раствора едкого кали | ||

|

Кислота соляная синтетическая |

27, 0 |

Синтез хлорида водорода и его абсорбция водой | ||

|

14 |

АО "Новотроицкий завод хромовых соединений" |

Сульфат натрия |

72 |

Растворение сульфата натрия - сырца с последующей очисткой от примесей, упариванием, отделением кристаллов сульфата натрия и сушкой |

|

15 |

ОАО "Соликамский магниевый завод" |

Хлор |

3 |

Электролиз |

Раздел 2. Производство гипохлорита натрия

2.1 Общая информация

Гипохлорит натрия (хлорноватистокислый натрий, химическая формула NaClO) выпускается промышленностью в виде жидкости зеленовато-желтого цвета. Возможно получение твердого пятиводного кристаллогидрата NaClO•5H2O. По [15] продукт должен иметь следующие показатели (см. таблицу 2.1).

Таблица 2.1 - Технические характеристики гипохлорита натрия [15]

|

Наименование показателя |

Марка А |

Марка Б |

|

Массовая концентрация активного хлора, г/дм3, не менее |

190 |

170 |

|

Массовая концентрация щелочи в пересчете на NaOH, г/дм3 |

10-20 |

40-60 |

|

Массовая концентрация железа, г/дм3, не более |

0, 02 |

0, 06 |

В соответствии с [16] технические характеристики гипохлорита натрия должны отвечать требованиям, указанным в таблице 2.2.

Таблица 2.2 - Технические характеристики гипохлорита натрия [16]

|

NN п/п |

Наименование показателя |

Норма | |

|

Марка А |

Марка Б | ||

|

1. |

Внешний вид |

Жидкость зеленовато-желтого цвета |

Жидкость зеленовато-желтого цвета. Допускается выпадение незначительного осадка, наличие мелкодисперсных точек и взвесей |

|

2. |

Массовая концентрация активного хлора, г/дм3, не менее |

120 |

120 |

|

3. |

Массовая концентрация щелочи в пересчете на NaOH, г/дм3, не более |

40 |

90 |

В соответствии с [81] технические характеристики гипохлорита натрия должны отвечать требованиям, указанным в таблице 3.

Таблица 2.3 - Технические характеристики гипохлорита натрия [81]

|

NN п/п |

Наименование показателя |

Норма | |

|

Марка А |

Марка Б | ||

|

2. |

Массовая концентрация активного хлора, г/дм3, не менее |

120 |

120 |

|

3. |

Массовая концентрация щелочи в пересчете на NaOH, г/дм3, не более |

40 |

90 |

Гипохлорит натрия имеет широкую область применения, основные из них приведены ниже:

- дезинфекция и обеззараживание воды, обезвреживание стоков;

- отбеливание хлопчатобумажных и льняных тканей;

- безусадочная обработка шерстяных изделий;

- отбелка древесной массы;

- хлорирование окисление органических соединений;

- производство гидразина;

- в качестве антисептического раствора в медицине.

Способы получения гипохлорита натрия можно разделить на две группы:

- хлорирование каустической и кальцинированной соды;

- электролиз водного раствора хлорида натрия.

Гипохлорит натрия производят периодическим или непрерывным способом. В основе метода хлорирования каустической соды лежит реакция:

2NaOH+Cl2→NaClO+NaCl+H2O

Хлорирование раствора едкого натра проводят путем барботажа хлора через раствор щелочи в резервуарах или абсорбционных колоннах с насадкой, орошаемой циркулирующим щелочным раствором.

Значительные объемы гипохлорита натрия производятся на месте потребления.

Ниже в качестве типичного примера представлено наиболее общее описание технологического процесса производства гипохлорита натрия, которое никоим образом не может рассматриваться как единственное описание процесса, соответствующее критериям и показателям НДТ.

2.2 Описание технологических процессов, используемых в производстве гипохлорита натрия

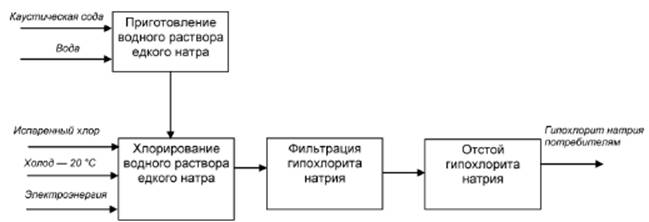

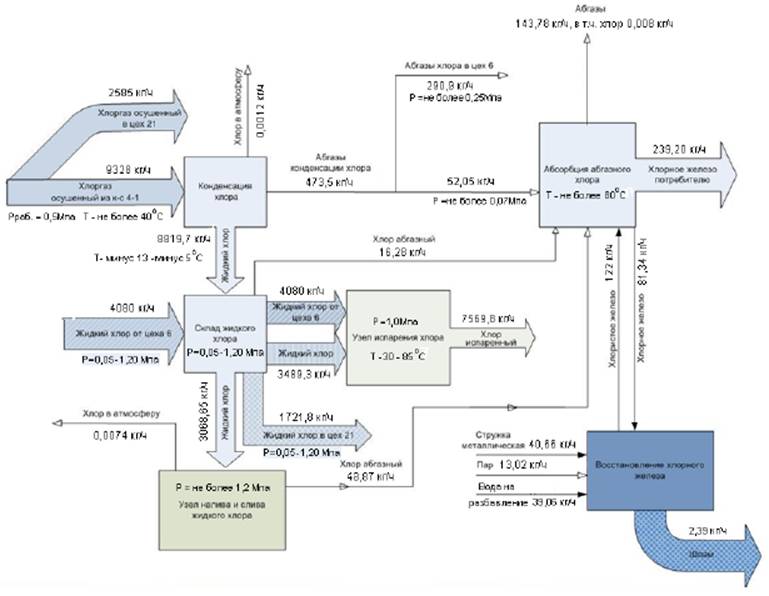

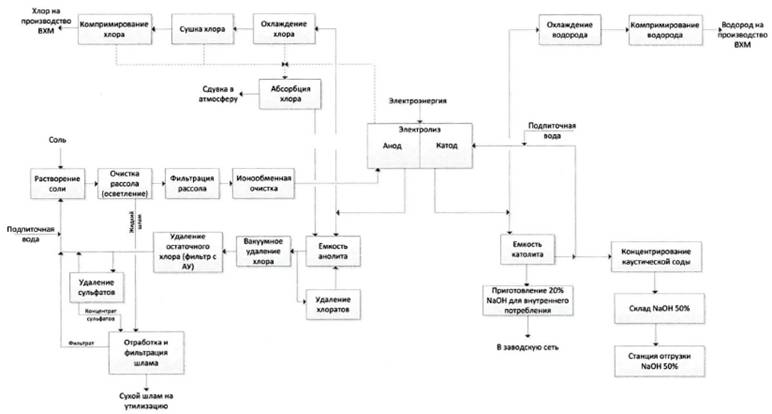

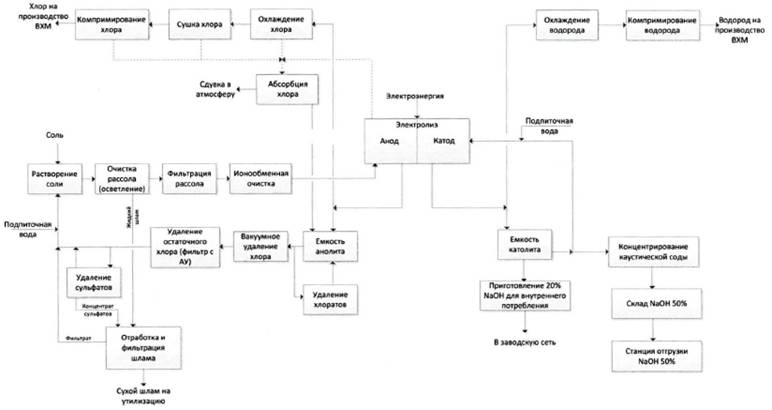

Промышленный способ получения гипохлорита натрия - хлорирование раствора едкого натра электролитическим хлором или абгазами. Технологическая схема производства приведена на рисунке 2.1.

Рисунок 2.1 - Принципиальная схема получения раствора гипохлорита натрия

Схема включает циркуляционный насос, холодильник, фильтр испаренного хлора, фильтр гипохлорита, отстойник гипохлорита натрия. Раствор едкого натра (18 масс. % - 22 масс. %), специально приготовленный из концентрированного едкого натра принимают в хлоратор, охлаждают рассолом (минус 20 °C) или захоложенной водой в холодильнике циркуляцией по контуру "хлоратор-насос-холодильник" и ведут хлорирование испаренным хлором при заданной температуре. После хлорирования гипохлорит натрия фильтруют или отстаивают и отгружают потребителям. Через каждые две операции фильтр гипохлорита натрия промывают водой. Процесс хлорирования регулируется по окислительно-восстановительному потенциалу.

Описание технологического процесса приведено в таблице 2.4, перечень основного оборудования приведен в таблице 2.5.

Таблица 2.4 - Описание технологического процесса производства гипохлорита натрия

|

Входной поток |

Подпроцесс |

Выходной поток |

Основное технологическое оборудование |

Эмиссии |

|

Каустическая сода Вода |

Приготовление водного раствора едкого натра |

Водный раствор едкого натра |

Емкости |

Гидроксид натрия |

|

Испаренный хлор |

Хлорирование водного раствора едкого натра |

Гипохлорит натрия Отходящие газы |

Хлораторы (абсорбционные колонны), центробежные насосы, холодильник |

Хлор |

|

Гипохлорит натрия |

Фильтрация гипохлорита натрия |

Гипохлорит натрия |

Фильтр |

- |

|

Гипохлорит натрия |

Отстой гипохлорита натрия |

Гипохлорит натрия |

Отстойник |

Хлор |

Таблица 2.5 - Перечень основного оборудования производства гипохлорита натрия

|

Наименование оборудования |

Назначение оборудования |

Существенные характеристики технологического оборудования |

|

Центробежный насос |

Для подачи 18 % - 22 % раствора едкого натра |

Производительность от 20 до 100 м3/ч |

|

Колонна абсорбции (хлоратор) |

Хлорирование водного раствора едкого натра |

Вертикальный аппарат, вместимость - 6-25 м3, рабочая среда - щелочная |

|

Кожухотрубный теплообменник (холодильник) |

Охлаждение раствора едкого натра |

Площадь поверхности теплообмена 32-52 м2 |

|

Емкостное оборудование |

Прием и хранение едкого натра, хранение товарного гипохлорита |

Вместимость в соответствии с объемом производства |

|

Фильтр гипохлорита натрия |

Фильтрация гипохлорита натрия |

Фильтрующий элемент - фторопласт |

|

Отстойник гипохлорита натрия |

Отстой гипохлорита натрия |

Габаритные характеристики в соответствии с объемом производства |

2.3 Нормы расхода сырья и энергоресурсов

Нормы расходов материальных и энергетических ресурсов приведены в таблице 2.6.

Таблица 2.6 - Нормы расходов материальных и энергетических ресурсов при производстве гипохлорита натрия

|

Наименование ресурсов |

Единицы измерения |

Расход на 1 т продукции | |

|

Минимальный |

Максимальный | ||

|

Испаренный хлор, 100 % Сl2 |

кг |

158 (120*) 130** |

190 151** |

|

Едкий натр 100 % |

кг |

171 |

213 |

|

Сульфит натрия 100 % |

кг |

0, 10 |

0, 33 |

|

Вода обессоленная |

м3 |

0, 65 |

1, 61 |

|

Вода оборотная |

м3 |

0, 1 |

0, 1 |

|

Вода захоложенная** |

м3 |

25 |

50 |

|

Воздух сухой сжатый |

м3 |

117, 0 |

125, 5 |

|

Пар |

МДж |

41, 8 |

420, 7 |

|

Холод (минус 20 °C - минус 30 °C) |

МДж |

162, 2 (418, 7) |

165, 8 (420, 6) |

|

Электроэнергия |

кВт•ч |

6, 2 |

30, 0 |

|

* При использовании хлора абгазного. ** При выпуске продукта по СТО 00203312012-2011, ТУ 6-01-29-93. | |||

2.4 Текущие уровни эмиссий при производстве гипохлорита натрия

2.4.1 Выбросы в атмосферу при производстве гипохлорита натрия

Выбросы в атмосферу при производстве гипохлорита натрия приведены в таблице 2.7.

Таблица 2.7 - Выбросы в атмосферу при производстве гипохлорита натрия

|

Источники выброса |

Наименование |

Метод очистки, повторного использования |

Объем и (или) масса выбросов загрязняющих веществ после очистки в расчете на тонну 1 т продукции, кг/т | ||

|

Минимальное |

Максимальное |

Среднее | |||

|

Воздушные линии хлоратора, отстойника, емкостей |

Хлор |

Абсорбция рабочим раствором едкого натра |

0, 000054 |

0, 189 |

- |

|

Производство в целом |

Гидроксид натрия |

- |

- |

0, 014115 |

- |

2.4.2 Обращение со сточными водами

Промышленные сточные воды, содержащие хлорид-анион, направляются на станцию усреднения и нейтрализации и далее передаются в сторонние организации для обезвреживания (как вариант направляются на дополнительную очистку на биологические очистные сооружения).

Ливневые сточные воды сбрасываются в ливневую канализацию. Уровни сбросов приведены в таблице 2.8.

Таблица 2.8 - Сбросы загрязняющих веществ при производстве гипохлорита натрия

|

Источники сброса |

Наименование |

Направление сбросов (в водный объект, в системы канализации) |

Метод очистки, повторного использования |

Объем и (или) масса сбросов загрязняющих веществ после очистки в расчете на тонну 1 т продукции, кг/т | ||

|

Минимальное |

Максимальное |

Среднее | ||||

|

Промывные воды от фильтров после дехлорирования, промывки оборудования, смывы с полов |

Хлорид-анион (хлориды) |

- |

На станцию усреднения и нейтрализации и далее передаются в сторонние организации |

- |

10, 7 |

- |

2.4.3 Отходы производства гипохлорита натрия

Технологических отходов, характерных для производства гипохлорита натрия не образуется. Образующиеся в процессе производства гипохлорита натрия отходы, связанные с осуществлением вспомогательных операций: отходы минеральных компрессорных масел, отходы уплотнительных материалов. Отходы минеральных компрессорных масел передаются сторонней организации на утилизацию. Отходы уплотнительных материалов поступают на полигон промышленных отходов.

Раздел 3. Производство гипохлорита кальция

3.1 Общая информация

Гипохлорит кальция (нейтральный хлорноватистокислый кальций, химическая формула - Ca(ClO)2) представляет собой порошкообразный продукт белого цвета или слабоокрашенный. Согласно [17] товарный гипохлорит кальция должен соответствовать следующим требованиям (см. таблицу 3.1).

Таблица 3.1 - Технические характеристики гипохлорита кальция [17]

|

Наименование показателя |

Марка А |

Марка Б | |

|

1-й сорт |

2-й сорт | ||

|

Массовая доля активного хлора, %, не менее |

60 |

52 |

25 |

|

Массовая доля воды, %, не более |

2 |

3 |

3 |

|

Массовая доля нерастворимого остатка, %, не более |

0, 90 |

0, 85 |

0, 90 |

В соответствии с [82] технические характеристики гипохлорита кальция должны отвечать требованиям, указанным таблице 3.2.

Таблица 3.2 - Технические характеристики гипохлорита кальция по [82]

|

Наименование показателя |

Норма для марок |

Метод анализа | ||

|

А |

Б |

С | ||

|

1 Внешний вид |

Порошкообразный продукт белого цвета или слабоокрашенный |

По 5.2 | ||

|

2 Массовая доля активного хлора, %, не менее |

65 |

65 |

55 |

По ГОСТ 25263 |

|

3 Массовая доля воды, %, не более |

3, 0 |

10 |

10 |

По ГОСТ 25263 |

|

4 Массовая доля нерастворимого осадка, %, не более |

12 |

12 |

12 |

По ГОСТ 25263 |

|

5 Коэффициент термостабильности, не менее |

0, 90 |

0, 85 |

0, 85 |

По ГОСТ 25263 |

Гипохлорит кальция предназначен для обезвреживания промышленных циансодержащих стоков золотодобычи, обеззараживания воды, дезинфекции, отбелки.

Нейтральная соль гипохлорита кальция характеризуется минимальным содержанием нерастворимых примесей, является стабильным, надежным и удобным носителем хлора.

Гипохлорит кальция получают путем хлорирования известкового молока:

2Ca(OH)2+2Cl2→Ca(ClO)2+CaCl2+2H2O

В зависимости от концентрации гидроксида кальция, температуры, количества поглощенного хлора выделяются различные кристаллические формы Ca(ClO)2. Для производства гипохлорита кальция характерны технологические трудности, связанные с сушкой пасты и оводнением готового продукта при хранении.

Нежелательное образование хлорида кальция может быть предотвращено путем добавления гидроксида натрия:

Ca(OH)2+2NaOH+2Cl2→Ca(Cl)2•2H2O+2NaCl

3.2 Описание технологических процессов, используемых в производстве гипохлорита кальция

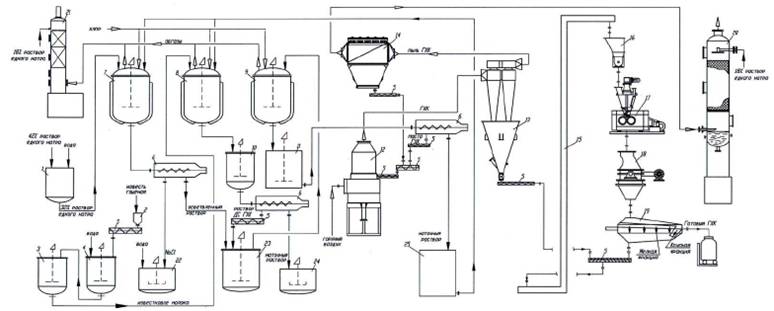

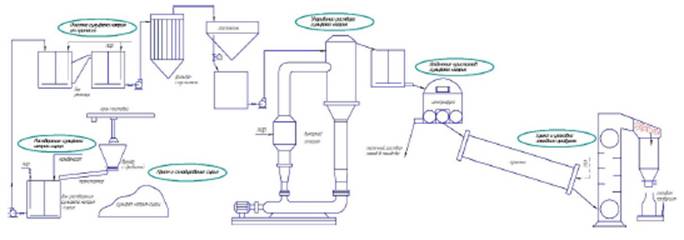

В промышленности гипохлорит кальция получают натриевым методом, технологическая схема приведена на рисунке 3.1. Сырьем процесса является гашеная известь, едкий натр и хлор.

1 - аппарат для приготовления раствора едкого натра; 2 - бункер приема и подачи извести; 3, 4 - аппарат приготовления известкового молока; 5, 16 - шнек; 6 - центрифуга; 7, 8, 9 - хлораторы; 10, 11 - емкость; 12 - сушилка; 13 - циклон; 14 - рукавный фильтр; 15 - элеватор; 17 - гранулятор; 18 - гранулятор; 19 - вибросито; 20, 21 - абсорбционная колонна; 22, 24, 25 - емкость; 23 - дозировочный резервуар

Рисунок 3.1 - Принципиальная схема получения раствора гипохлорита кальция

Технологический процесс получения гранулированного гипохлорита кальция состоит из следующих стадий:

- получение раствора едкого натра с массовой долей 32 %;

- получение известкового молока;

- первая стадия хлорирования - хлорирование 32 %-ного раствора едкого натра и выделение раствора гипохлорита натрия.

Назначение первой стадии хлорирования - получение и осветление раствора гипохлорита натрия. При хлорировании раствора едкого натра в реакционной смеси накапливается хлорид натрия, который после достижения насыщения, частично выкристаллизовывается из раствора в виде осадка. После хлорирования смесь подается в центрифугу, где происходит осветление раствора и отделение влажного осадка хлорида натрия. В осветленном растворе контролируется содержание активного хлора. Полученный осадок хлорида натрия (содержащий небольшое количество гипохлорита натрия и кальция) направляется на переработку. Осветленный раствор гипохлорита натрия - на третью стадию.

- Вторая стадия хлорирования - хлорирование известкового молока (40 %-ный раствор гидроксида кальция) и выделение осадка двуосновной соли гипохлорита кальция.

Назначение второй стадии хлорирования - получение и выделение осадка двуосновной соли гипохлорита кальция Ca(OCl)2•2Ca(OH)2. Реакционная смесь, полученная при хлорировании известкового молока, перекачивается в промежуточную емкость. Из промежуточной емкости смесь подается в центрифугу, где происходит разделение влажного осадка двуосновной соли и маточного раствора (содержит хлориды кальция и натрия и небольшое количество гипохлорита кальция). Влажный осадок двуосновной соли гипохлорита кальция направляется на третью стадию хлорирования, а маточный раствор направляется на переработку.

- Получение реакционной смеси для третьей стадии хлорирования (раствора двуосновной соли гипохлорита кальция) - смешение гипохлорита натрия и пасты двуосновной соли гипохлорита кальция.

- Третья стадия хлорирования - хлорирование раствора двуосновной соли гипохлорита кальция с последующим выделением осадка нейтральной соли гипохлорита кальция.

Назначение третьей стадии хлорирования - получение и выделение кристаллического нейтрального гипохлорита кальция Ca(OCl)2•H2O. Влажный осадок двуосновной соли гипохлорита кальция суспендируется в осветленном растворе гипохлорита натрия и подается в реакторы хлорирования. После хлорирования смесь перекачивается в промежуточную емкость. Из промежуточной емкости смесь подается в центрифугу. На центрифуге происходит разделение маточного раствора и пасты гипохлорита кальция. Маточный раствор собирается в сборнике, откуда в виде сырья возвращается в процесс (в реакторы хлорирования первой и второй стадии). Паста гипохлорита кальция направляется на четвертую стадию - сушка и гранулирование нейтрального гипохлорита кальция.

- Стадия сушки выделенного осадка нейтральной соли гипохлорита кальция с получением товарного гипохлорита кальция, гранулирование и фасовка гипохлорита кальция (выполнена в 3 технологические линии).

Назначение стадии сушки - получение товарного гипохлорита кальция. Паста гипохлорита кальция, полученная на третьем этапе, высушивается в сушилке в потоке горячего воздуха. Высушенный гипохлорит кальция отделяется в циклонах, подвергается гранулированию, рассеву и расфасовывается в металлические барабаны. Воздух после сушилки, содержащий пыль гипохлорита кальция и следы хлора очищается в рукавном фильтре и абсорбционной колонне.

- Абсорбционная очистка абгазов стадий хлорирования и узлов центрифугирования.

Назначение узла очистки газовых выбросов со стадий хлорирования и центрифугирования - постоянное улавливание хлора и хлористого водорода, содержащихся в абгазах данных стадий. Утилизация газовых выбросов осуществляется методом абсорбционного поглощения хлора.

- Абсорбционная очистка абгазов стадии сушки.

Для каждой из трех линий сушки предусматривается своя система поглощения газовых выбросов, содержащих хлор и пыль гипохлорита кальция. Утилизация указанных газовых выбросов осуществляется методом абсорбционного поглощения хлора.

Описание технологического процесса приведено в таблице 3.3, перечень основного оборудования - в таблице 3.4.

Таблица 3.3 - Описание технологического процесса производства гипохлорита кальция

|

Входной поток |

Подпроцесс |

Выходной поток |

Основное технологическое оборудование |

Эмиссии |

|

Едкий натр Вода |

Приготовление раствора едкого натра с массовой долей 32 % |

32 % мас. раствор едкого натра |

Дозировочный бак, центробежный насос |

- |

|

Возвратный маточный раствор 32 % мас. раствор едкого натра |

Получение реакционной смеси для первой стадии хлорирования - смешение возвратного маточного раствора с 3 стадии и 32 %-ного раствора едкого натра |

Реакционная смесь |

- |

- |

|

32 % мас. раствор едкого натра Хлор |

Хлорирование 32 %-ного раствора едкого натра |

Реакционная жидкость после 1 стадии реакции |

Реактор |

Хлор |

|

Реакционная жидкость после 1 стадии реакции |

Разделение суспензии - реакционной жидкости после 1 стадии реакции, выделение раствора гипохлорита натрия |

Раствор гипохлорита натрия |

Центрифуга |

- |

|

Гидроксид кальция |

Приготовление известкового молока |

Известковое молоко |

Шнек, самовсасывающий насос, промежуточный бак |

- |

|

Известковое молоко Возвратный маточный раствор |

Получение реакционной смеси для второй стадии хлорирования - смешение возвратного маточного раствора с 3 стадии и раствора известкового молока |

Реакционная смесь |

Центробежный насос |

- |

|

Известковое молоко Хлор |

Хлорирование известкового молока |

Реакционная жидкость после 2 стадии реакции |

Реактор, насос, расширительный бак |

Хлор |

|

Реакционная жидкость после 2 стадии реакции |

Разделение суспензии - реакционной жидкости после 2 стадии реакции, выделение осадка двуосновной соли гипохлорита кальция |

Осадок двуосновной соли гипохлорита кальция |

Центрифуга, сборник маточного раствора, шнек |

- |

|

Гипохлорит натрия Паста двуосновной соли гипохлорита кальция |

Получение реакционной смеси для третьей стадии хлорирования (раствора двуосновной соли гипохлорита кальция) - смешение гипохлорита натрия и пасты двуосновной соли гипохлорита кальция |

Реакционная смесь |

Дозировочный резервуар, насос |

- |

|

Раствор двуосновной соли гипохлорита кальция Хлор |

Хлорирование раствора двуосновной соли гипохлорита кальция |

Реакционная жидкость после 3 стадии реакции |

Реактор, насос |

Хлор |

|

Реакционная жидкость после 3 стадии реакции |

Разделение суспензии - реакционной жидкости после 3 стадии реакции, выделение пасты нейтрального гипохлорита кальция |

Паста нейтрального гипохлорита кальция |

Резервуар, насосы, центрифуга |

- |

|

Осадок нейтральной соли гипохлорита кальция |

Сушка выделенного осадка нейтральной соли гипохлорита кальция |

Высушенный осадок нейтральной соли гипохлорита кальция |

Шнек для сухой смеси, сушилка, циклонный сепаратор, рукавный фильтр, питатель, шнек для возврата порошка из рукавного фильтра, воздуходувка для сушки |

Оксид азота, диоксид азота, бензапирен, оксид углерода |

|

Высушенный осадок нейтральной соли гипохлорита кальция |

Гранулирование гипохлорита кальция |

Гранулированный гипохлорит кальция (готовый продукт) |

Шнек дозировки и гранулятор, дробилка |

- |

|

Гранулированный гипохлорит кальция |

Фасовка готового продукта |

Товарный гипохлорит кальция |

Вибросито |

- |

|

Едкий натр Вода |

Приготовление раствора едкого натра с массовой долей 18 % |

32 % мас. раствор едкого натра |

Куб колонны |

- |

|

32 % мас. раствор едкого натра Отходящие газы со стадии хлорирования |

Абсорбция отходящих газов со стадии хлорирования |

Раствор гипохлорита натрия |

Абсорбционная колонна |

Хлор, хлористый водород |

|

32 % мас. раствор едкого натра Отходящие газы со стадии центрифугирования и сушки |

Абсорбция отходящих газов со стадии центрифугирования и сушки |

Раствор гипохлорита натрия |

Резервуар щелочного раствора, абсорбционная колонна, циркуляционный насос, вытяжной вентилятор |

Хлор |

|

Усредненный раствор солей |

Подготовка усредненного раствора солей к выпариванию |

Усредненный раствор солей |

Дехлораторы |

- |

|

Раствор солей |

Выпарка воды из раствора солей хлоридов кальция и натрия |

Суспензия солей |

Выпарной аппарат |

- |

|

Суспензия солей |

Фильтрование суспензии с выделением товарного хлористого кальция и растворение хлористого натрия |

Хлористый кальций |

Центрифуга |

- |

|

Отпаренный хлор |

Улавливание отпаренного хлора с получением раствора гипохлорита натрия |

Раствор гипохлорита натрия |

Реактор гипохлорита натрия, фильтр грубой очистки, фильтр тонкой очистки |

Хлористый водород |

Таблица 3.4 - Перечень основного оборудования производства гипохлорита кальция

|

Наименование оборудования |

Назначение оборудования |

Существенные характеристики технологического оборудования |

|

Реактор первой стадии хлорирования |

Хлорирование 32%-ного раствора едкого натра |

Аппарат с перемешивающим устройством. Объем 7, 5 м3 |

|

Центрифуга первой стадии |

Разделение суспензии - реакционной жидкости после 1 стадии реакции, выделение раствора гипохлорита натрия |

Производительность от 3 до 20 м3/ч |

|

Резервуар |

Приготовление известкового молока |

Объем 6, 3 м3 |

|

Реактор второй стадии хлорирования |

Хлорирование известкового молока |

Объем 5 м3 |

|

Центрифуга второй стадии |

Разделение суспензии - реакционной жидкости после 2 стадии реакции, выделение осадка двуосновной соли гипохлорита кальция |

Производительность от 3 до 20 м3/ч |

|

Дозировочный резервуар |

Получение реакционной смеси для третьей стадии хлорирования (раствора двуосновной соли гипохлорита кальция) - смешение гипохлорита натрия и пасты двуосновной соли ГХК |

Объем 9 м3 |

|

Реактор третьей стадии хлорирования |

Хлорирование раствора двуосновной соли гипохлорита кальция |

Объем 5, 3 м3 |

|

Центрифуга третьей стадии |

Разделение суспензии - реакционной жидкости после 3 стадии реакции, выделение пасты нейтрального гипохлорита кальция |

Производительность от 3 до 20 м3/ч |

|

Шнек для загрузки массы в сушилку мгновенного испарения |

Сушка выделенного осадка нейтральной соли гипохлорита кальция |

Производительность 1, 5 м3/ч |

|

Сушилка с мгновенным испарением |

Сушка выделенного осадка нейтральной соли гипохлорита кальция |

Производительность 625 кг/ч |

|

Циклонный сепаратор |

Сушка выделенного осадка нейтральной соли гипохлорита кальция |

Производительность 625 кг/ч |

|

Рукавный фильтр |

Сушка выделенного осадка нейтральной соли гипохлорита кальция |

Поверхность фильтрации 420 м2, степень очистки 99, 5 % |

|

Валковый гранулятор |

Гранулирование гипохлорита кальция |

Производительность 1 000 кг/ч |

|

Вибросито |

Фасовка готового продукта |

Производительность от 3 до 5 м3/ч |

|

Абсорбционная колонна |

Абсорбция отходящих газов со стадии хлорирования |

Производительность 8 000 нм3/ч |

|

Абсорбционная колонна |

Абсорбция отходящих газов со стадии хлорирования |

Производительность 20 000 нм3/ч |

|

Сборник-усреднитель раствора солей |

Подготовка усредненного раствора солей к выпариванию |

Объем 50 м3 |

|

Дехлоратор 1 ступени |

Подготовка усредненного раствора солей к выпариванию |

Объем 4 м3 |

|

Дехлоратор 2 ступени |

Подготовка усредненного раствора солей к выпариванию |

Объем 4 м3 |

|

Выпарной аппарат |

Выпарка воды из раствора солей хлоридов кальция и натрия |

Площадь поверхности теплообмена 140 м2 |

|

Центрифуга |

Фильтрование суспензии с выделением товарного хлористого кальция и растворение хлористого натрия |

Производительность 3, 8 м3/ч по суспензии |

|

Сборник хлорида кальция |

Фильтрование суспензии с выделением товарного хлористого кальция и растворение хлористого натрия |

Объем 50 м3 |

|

Реактор гипохлорита натрия |

Улавливание отпаренного хлора с получением раствора гипохлорита натрия |

Объем 6, 3 м3 |

|

Фильтр грубой очистки |

Улавливание отпаренного хлора с получением раствора гипохлорита натрия |

Производительность 14 м3/ч |

|

Фильтр тонкой очистки |

Улавливание отпаренного хлора с получением раствора гипохлорита натрия |

Производительность 14 м3/ч |

3.3 Нормы расхода сырья и энергоресурсов

Нормы расходов материальных и энергетических ресурсов приведены в таблице 3.5.

Таблица 3.5 - Нормы расходов материальных и энергетических ресурсов при производстве гипохлорита кальция

|

Наименование ресурсов |

Единицы измерения |

Расход на 1 т продукции |

|

Гашеная известь |

т |

0, 8 |

|

Хлоргаз (100 %) |

т |

0, 9 |

|

Натр едкий технический (46 %) |

т |

1, 021 |

|

Вода техническая |

т |

1, 9 |

|

Возвратный маточник |

м3 |

3, 88 |

|

Шлам соли с производства ГХК |

т |

0, 09 |

|

Маточный раствор с производства гипохлорита кальция |

т |

1, 386 |

|

Кислота соляная (27, 5 %) |

т |

0, 25 |

|

Сульфит натрия (100 %) |

кг |

0, 228 |

|

Едкий натр (100 %) |

т |

0, 065 |

|

Пар (1, 1 МПа) |

т |

0, 16 |

|

Вода оборотная |

тыс. м3 |

0, 1 |

|

Электроэнергия |

МВт•час |

0, 5 |

|

Воздух технологический |

тыс. м3 |

0, 016 |

|

Холод (минус 10 °C) |

Гкал |

0, 013 |

|

Вода теплофикационная |

Гкал |

0, 003 |

|

Вода захоложенная (7 °C - 12 °C) |

Гкал |

0, 3 |

|

Охлаждающий рассол (минус 10 - минус 5 °C) |

Гкал |

0, 183 |

|

Воздух технический (0, 6 МПа) |

нм3/ч |

150 |

|

Воздух КИПиА P = 0, 6 МПа |

нм3/ч |

32 |

|

Газ природный |

нм3/т |

448 |

3.4 Текущие уровни эмиссий при производстве гипохлорита кальция

3.4.1 Выбросы в атмосферу при производстве гипохлорита кальция

Выбросы в атмосферу при производстве гипохлорита кальция приведены в таблице 3.6.

Таблица 3.6 - Выбросы в атмосферу при производстве гипохлорита кальция

|

Источники выброса |

Наименование |

Метод очистки, повторного использования |

Объем и (или) масса выбросов загрязняющих веществ после очистки в расчете на тонну 1 т продукции, кг/т | ||

|

Минимальное |

Максимальное |

Среднее | |||

|

Вентиляционные выбросы |

Взвешенные вещества |

- |

- |

- |

0, 018 |

|

Карбонат натрия (динатрий карбонат) |

- |

- |

- |

0, 0000133 | |

|

Пыль неорганическая с содержанием кремния менее 20 %, 20 % - 70 %, а также более 70 % |

- |

- |

- |

0, 0000005 | |

|

Хлор |

Абсорбционное поглощения хлора |

- |

- |

0, 04 | |

|

Хлористый водород |

- |

- |

- |

0, 00014 | |

|

Натрий гидроксид (натрия гидроокись, натр едкий, сода каустическая) |

- |

- |

- |

0, 0007 | |

3.4.2 Обращение со сточными водами

Сточные воды производства гипохлорита кальция объемом 60 тыс. м3 в год отводят в накопитель, перерабатывают с получением товарных гипохлорита натрия и хлористого кальция, рассола, который направляют в производство хлора и каустика, а промывные воды направляют на станцию нейтрализации кислотно-щелочных стоков; удельная масса сброса хлоридов 2, 3 кг/т продукции.

3.4.3 Отходы производства гипохлорита кальция

В процессе производства гипохлорита кальция характерных технологических отходов не образуется. Образование отходов связано с осуществлением вспомогательных операций: индустриальные масла (направляются на регенерацию), использованные фильтрующие элементы (направляются на захоронение), тара из-под извести и сульфата натрия (направляются на захоронение).

Раздел 4. Производство фтористых соединений

4.1 Общая информация о рассматриваемой отрасли промышленности или межотраслевой проблеме

Фтор довольно широко распространен в природе. По данным Г. Фигнера [18], на его долю приходится 0, 065 % от массы земной коры. По содержанию в литосфере он занимает 13-е место среди прочих элементов. Фтор весьма рассеян в природе; присутствуя почти во всех осадочных и магматических породах, он крайне редко образует значительные скопления. Лишь около 10 минералов можно назвать фторсодержащими. Наибольшее количество фтора находится в слюдах, важнейшим минералом также является апатит [18]. В настоящее время промышленное значение имеют два минерала - флюорит (плавиковый шпат) и апатит.

Фтористые соединения используются для производства алюминия, в технологии редких металлов, в холодильной технике. Широкое развитие получила промышленность органических фторпроизводных, которая занимает ведущее место по потреблению фтора. Фторсодержащие полимеры обладают ценнейшим антикоррозионными и теплофизическими свойствами, что делает их незаменимыми материалами в химической промышленности и машиностроении. Значительное количество фтористых соединений используется в черной металлургии, в промышленности строительных материалов, в производстве керамических изделий [19].

4.2 Область применения

4.2.1 Область применения синтетического фторида кальция (CaF2)

Синтетический фторид кальция может служить эффективным заменителем флюоритового концентрата в производстве фтористого водорода или плавиковой кислоты сернокислотным разложением и методом высокотемпературного гидролиза. Синтетический фторид кальция по своим свойствам иногда превосходит флюорит. Он легче разлагается серной кислотой по сравнению с природным флюоритовым концентратом, что снижает расход серной кислоты на получение HF [18].

Искусственный фторид кальция может быть получен с меньшим содержанием вредных примесей, чем плавиковый шпат. Важное место может занять искусственный CaF2 в металлургической промышленности в виде окатышей или брикетов, потребность в котором может составить сотни тысяч тонн. Исследования показали возможность получения на основе синтетического фтористого кальция окатышей и брикетов, которые пригодны для выплавки стали. Мелкодисперсный фтористый кальций может использоваться в производстве специальных марок термостойких резин.

Синтетический фторид кальция более низкого качества (с высоким содержанием SiO2, CaCO3, Fe2O3 и других примесей) пригоден для получения вяжущих материалов и в качестве наполнителя при производстве пластмасс. Потребности цементной промышленности в этом продукте будут в основном определяться масштабами его производства на заводах фосфорных удобрений и поэтому до известной степени неограниченны.

4.2.2 Область применения гексафторида серы

Гексафторид серы (SF6) - негорючий газ без цвета и запаха. Среди свойств, которые представляют интерес для промышленности, следует отметить следующие:

- в 5 раз тяжелее атмосферного воздуха;

- инертен в пределах температур до 500 °C - 700 °C;

- до 300 °C не реагирует ни с одним из материалов, применяемых в высоковольтной электротехнике;

- не вступает в реакцию с кислотами и щелочами, водородом и кислородом;

- малорастворим в воде, диэтиловом эфире и этиловом спирте;

- хорошо растворяется в нитрометане;

- отличается низкой теплопроводностью и высокой теплоемкостью;

- обладает высокими пробивным напряжением и электрической прочностью.

Но такими свойствами обладает чистый газ. При нарушении технологии производства в элегазе могут содержаться примеси, по своим отравляющим свойствам превосходящие фосген, например S2F10. Примеси кислорода и паров воды приводят к ускоренному образованию продуктов разложения, вредных для человека и окружающей среды и негативно влияющих на оборудование. Продукты разложения реагируют с металлами с образованием их фторидов, образуют твердые примеси, которые откладываются на поверхностях аппаратуры. Электрический разряд приводит к разложению элегаза, что обусловливает высокие требования к обработке рабочих поверхностей электротехнической аппаратуры.

Требования к чистоте различны для разных областей применения

Элегаз повышенной чистоты [22, с изменениями 1-6] соответствует требованиям IEC 60376:2005. Гарантийный срок хранения - 5 лет со дня изготовления (см. таблицу 4.1).

Таблица 4.1 - Свойства элегаза в соответствии с [22]

|

Параметры |

Норма |

|

Массовая доля SF6, %, не менее |

99, 9 |

|

Массовая доля примесей (кислород, азот, воздух), %, не более |

0, 04 |

|

Тетрафторметан, %, не более |

0, 04 |

|

Массовая доля воды, %, не более |

0, 0015 |

|

Кислотность в пересчете на массовую долю НF, %, не более |

0, 00003 |

|

Массовая доля гидролизируемых фторидов в пересчете на массовую долю НF, %, не более |

0, 0001 |

|

Токсичность* |

Не токсичен |

|

* Испытания на токсичность проводятся на белых мышах. Изготовитель обязан выдать заключение о токсичности готового продукта. | |

Гексафторид серы для электротехнической отрасли и электроники

В качестве изолятора и хладагента в высоковольтной технике, рабочего тела в дугогасящих устройствах. Широко применяется в электронике, например при производстве конденсаторов, подложек и т.п.

Элегаз в металлургии

Применяют в качестве защитной среды при выплавке некоторых металлов, например сплавов магния, а также для очистки расплавов алюминия.

Элегаз в медицинской технике

Применяют для изготовления лазерного и импульсного оборудования, а также гигиенических средств на основе кальция фторида.

Элегаз в оборудовании для пожаротушения

Одобрен в качестве агента в газовом пожаротушении ВНИИПО МВД России электротехнических и электронных приборов.

Гексафторид серы для строительной и других отраслей

В качестве заполнителя внутренней полости стеклопакетов. Возможность определять галогениды при малой их концентрации определяет использование гексафторида серы как газа-тестера для обнаружения течей в ответственном оборудовании: трубопроводах, котлах отопления и т.п.

Схематично структура производства фтористых соединений представлена на рисунке 4.1.

Рисунок 4.1 - Структура производства фтористых соединений

4.3 Описание технологических процессов, используемых в настоящее время в рассматриваемой отрасли промышленности

4.3.1 Производство фтора

Процесс получения фтора технического состоит из следующих основных стадий:

- прием и испарение фтороводорода;

- приготовление электролита;

- насыщение электролизеров;

- получение фтора технического путем электролиза;

- транспортировка фтора потребителям.

Технологическая схема производства фтора состоит из следующих стадий: подготовки фтористого водорода и электролита; электролиза; очистки газов, полученных при электролизе; компримирования; хранения и транспортировки фтора.

4.3.1.1 Прием и испарение фтористого водорода

Безводный фтористый водород в жидкой фазе центробежным насосом перекачивают по межцеховому трубопроводу в расходные емкости. Температуру в расходных емкостях при приеме и хранении фтористого водорода поддерживают не выше 15 °C, а при испарении - 25 °C - 35 °C. Для испарения фтористого водорода в змеевик, установленный в расходной емкости, подают пар давлением 7 кгс/см2 и разогревают жидкий фтористый водород в расходной емкости до температуры 25 °C - 35 °C. Фтористый водород в виде паров из расходной емкости поступает на подпитку электролизеров.

4.3.1.2 Приготовление электролита

Необходимый для пуска электролизера электролит готовят смешением фтористого водорода и чистого бифторида калия в обогреваемых баках. Газообразный фтористый водород образуется в испарителях, откуда передается на подпитку электролизеров и приготовление электролита. При приготовлении электролита фтористый водород поступает в бак через специальный барботер, чем одновременно достигается и хорошее перемешивание.

Необходимый для производства фтора бифторид калия готовят смешением рассчитанных количеств плавиковой кислоты и поташа или едкого кали.

4.3.1.3 Получение фтора технического

Для придания безводной HF электропроводности в электролит добавляют фторид калия. Получение фтора технического, таким образом, осуществляют электролизом раствора трифторида калия в электролизерах специальной конструкции. Электролизер представляет собой ванну прямоугольной формы с плоскопараллельными электродами. Корпус электролизера изготовлен из стали. По центру в верхней части корпуса ванны горизонтально приварена стальная плита со штуцерами, которая разделяет электролизер на две одинаковые секции. Каждая секция электролизера комплектуется катодным и анодным блоками, змеевиковым теплообменником и крышкой. Катодный блок секции состоит из 6 стальных катодных пластин, которые для улучшения циркуляции электролита выполнены с перфорацией. Катодные пластины приварены к стенке корпуса электролизера со стороны катодной шины. Для исключения температурных перекосов катодные пластины (с другой стороны электролизера) установлены в направляющие, выполненные из уголков. Теплообменник каждой секции состоит из трех змеевиков, изготовленных из стальных труб, которые проложены внутри корпуса ванны вдоль катодов в несколько рядов. Крышка секции электролизера стальная, плакированная никелем. К крышке приварены по 4 прямоугольных колокола из никеля, которые объединяются в верхней части под крышкой. На крышке размещены штуцеры: для отвода фтора из анодного пространства, для продувки анодного и катодного пространств, для установки над катодным пространством предохранительных мембран, для вывода и крепления токоподводящих стержней анодов. Анодный блок секции электролизера состоит из 12 угольных анодов, которые подвешиваются на крышке электролизера внутри колоколов на медных токоподводящих стержнях. Угольные аноды располагают внутри корпуса электролизера параллельно катодным пластинам. Вывод токоподводящих стержней осуществляется через отверстия в крышке, на которой токоподводящие стержни крепятся и одновременно электроизолируются от нее с помощью сальниковых устройств. Для сальниковой набивки используют фторопласт-4. Крышки секций с укрепленными на них блоками устанавливают на корпус электролизера через электроизолирующую прокладку.

На центральной плите электролизера размещены штуцеры:

- для подачи фтористого водорода через барботер в электролит;

- для отвода водорода из катодного пространства;

- для установки КИПиА.

Перед включением в работу электролизер заполняют электролитом. Для разделения катодного и анодного пространств электролит в электролизер заливают до такого уровня, чтобы нижний край анодных колоколов погрузился в электролит на глубину 80-120 мм. Глубина погружения колокола в электролит определяет давление газа в анодном пространстве, которое должно быть не более 120 мм вод. ст.

Электролизеры монтируют на изоляторах в отдельных изолированных кабинах. На всех трубопроводах электролизера устанавливают разъединители из токонепроводящего материала.

В кабинах, где установлены электролизеры, поддерживают разрежение от постоянно действующей вытяжной системы. При падении разрежения вытяжной вентиляции до 30 мм вод. ст. автоматически размыкаются вводные контакторы полупроводниковых выпрямительных агрегатов (ВАК), при этом прекращается питание электролизеров электрическим током. Группы электролизеров объединяют в серии и каждую серию включают в электрическую цепь постоянного тока последовательно. Питание электролизеров постоянным током осуществляют от полупроводникового выпрямительного агрегата с водяным охлаждением. При исчезновении протока воды на охлаждение полупроводниковых выпрямительных агрегатов и регуляторов напряжения (РНТО) автоматически размыкаются вводные контакторы, при этом отключается питание электроэнергией ВАКов и РНТО, которые установлены на подстанции. Подвод тока к угольным анодам - внутренний, через медные токоподводящие стержни. Подвод тока к катодам - внешний, через приваренную к корпусу электролизера катодную шину. Нагрузка по току на серию электролизеров составляет не более 10 кА.

При ведении процесса электролиза на электродах протекают следующие реакции:

- на угольном аноде:

2Fˉ-2e→F2;

- на стальном катоде:

2H++2e→H2.

4.3.1.4 Транспортировка фтора технического потребителю

Фтор технический из электролизеров по общему коллектору поступает в газгольдер колокольного типа. В качестве затворной жидкости используют расплав трифторида калия с содержанием в нем 37 % - 40 % (вес.) фтористого водорода. Чтобы трифторид калия находился в расплавленном состоянии, в газгольдере поддерживают температуру 80 °C - 90 °C. Из газгольдера фтор технический центробежной газодувкой подают с давлением не более 200 мм вод. ст. в распределительный коллектор. Из распределительного коллектора фтор технический транспортируется на потребление в производстве фторуглеродных смазок, а также в отделение компримирования для последующего использования в производстве фторуглерода, фторуглеродных жидкостей и элегаза. Для исключения утечки фтора из газодувки в сальниковое уплотнение непрерывно подают азот в количестве 500-800 л/ч. В производстве фторуглерода, фторуглеродных жидкостей и элегаза применяют фтор технический давлением не более 0, 6 кгс/см2. Для сжатия газа используют агрегат компрессорный мембранного типа 1, 6МК, который состоит из мембранного компрессора, электродвигателя и коммуникаций для подсоединения к внешним сетям. Агрегат снабжен системой автоматики. Агрегат компрессорный мембранный по принципу действия и устройству относится к машинам объемного типа. Сжатие газа в компрессоре происходит в результате уменьшения камеры сжатия вследствие поступательного движения поршня, где в качестве поршня используется круглая гибкая мембрана. Для заполнения мембранных блоков компрессора используется смазка УПИ (перфторированное масло). Фтор технический из распределительного коллектора через зернистый фильтр, где отфильтровывается от твердых частиц электролита и других абразивов, поступает в компрессор и сжимается до давления не более 0, 6 кгс/см2. Сжатый газ через маслоотделитель нагнетается в буферную емкость и передается потребителю.

4.3.1.5 Очистка полученных при электролизе газов