![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 31-2017 ПРОИЗВОДСТВО ПРОДУКЦИИ ТОНКОГО ОРГАНИЧЕСКОГО СИНТЕЗА

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 31-2017 ПРОИЗВОДСТВО ПРОДУКЦИИ ТОНКОГО ОРГАНИЧЕСКОГО СИНТЕЗА

ИТС 31-2017 ПРОИЗВОДСТВО ПРОДУКЦИИ ТОНКОГО ОРГАНИЧЕСКОГО СИНТЕЗА

Manufacture of organic fine chemicals

Дата введения - 1 июля 2018 г.

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Производство продукции тонкого органического синтеза" (далее - справочник НДТ) разработан на основе анализа технологических, технических и управленческих решений, применяемых для обеспечения высокой ресурсоэффективности и экологической результативности в области получения продуктов тонкого органического синтеза.

С 1 января 2015 вступил в действие Федеральный закон от 21 июля 2014 г. N 219-ФЗ "О внесении изменений в Федеральный закон "Об охране окружающей среды" и отдельные законодательные акты Российской Федерации" [1]. Закон был разработан с целью совершенствования правового регулирования экологического нормирования в области охраны окружающей среды и введения мер экономического стимулирования хозяйствующих субъектов для внедрения наилучших доступных технологий.

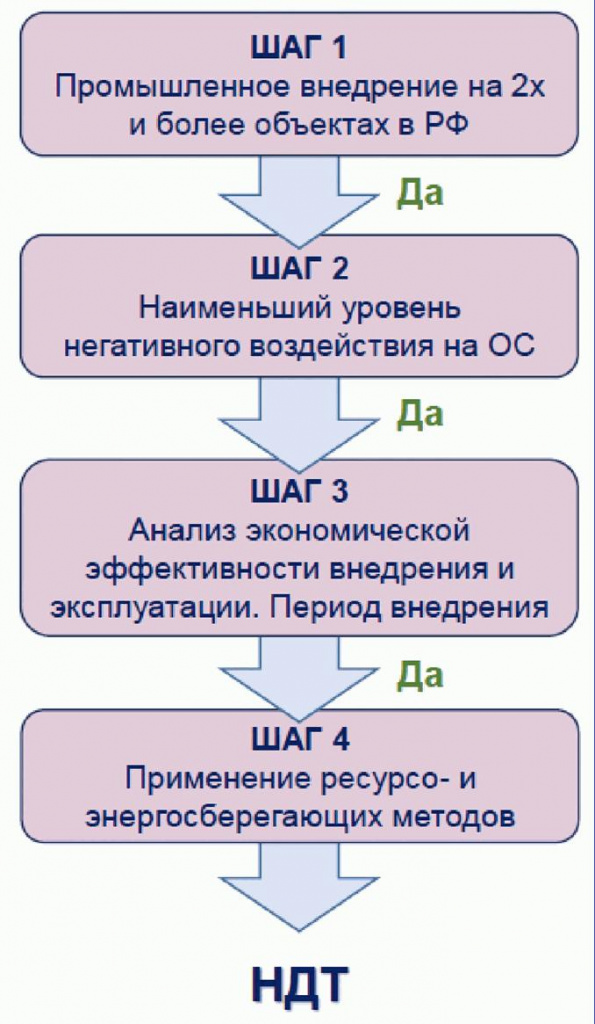

Термин "наилучшая доступная технология" (НДТ) определен в Федеральном законе [2], согласно статье 1 которого "наилучшая доступная технология - это технология производства продукции (товаров), выполнения работ, оказания услуг, определяемая на основе современных достижений науки и техники и наилучшего сочетания критериев достижения охраны окружающей среды при условии наличия технической возможности ее применения".

В соответствии с положениями Федерального закона объекты, оказывающие воздействие на окружающую среду, относятся к 4 категориям по степени оказываемого негативного воздействия, к каждой из которых будут применены различные меры государственного регулирования.

В период с 2015 по 2017 гг. согласно распоряжению Правительства Российской Федерации от 31 октября 2014 г. N 2178-р [3] должны быть разработаны информационно-технические справочники по наилучшим доступным технологиям, являющиеся документами национальной системы стандартизации Российской Федерации согласно Федеральному закону [4].

Структура настоящего справочника НДТ соответствует ГОСТ Р 56828.14-2016 [5], формат описания технологий - ГОСТ Р 56828.13-2016 [6], термины приведены в соответствии с ГОСТ Р 56828.15-2016 [7].

Предисловие

Цели, основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям".

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой "Производство продукции тонкого органического синтеза" (ТРГ 31), состав которой одобрен протоколом совещания под председательством заместителя Министра промышленности и торговли Российской Федерации В.С. Осьмакова от 22 марта 2017 г. N 15-ОВ/12.

Перечень организаций, оказавших поддержку в разработке справочника НДТ, приведен в разделе "Заключительные положения и рекомендации".

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

В справочнике НДТ рассматриваются НДТ, предназначенные для получения продукции тонкого органического синтеза. Справочник НДТ содержит описание применяемых при синтезе продуктов малотоннажной химии технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, повысить энергоэффективность, обеспечить ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов (в том числе управления) определены решения, являющиеся НДТ. Для ряда НДТ установлены соответствующие технологические показатели.

4 Взаимосвязь с международными и региональными аналогами

Справочник НДТ разработан с учетом международного аналога - справочника Европейского союза по наилучшим доступным технологиям "Производство продукции тонкого органического синтеза" (Reference Document on Best Available Techniques for the Manufacture of Organic Fine Chemicals, http://eippcb.jrc.ec.europa.eu/reference/BREF/ofc_bref_0806.pdf), опыта создания других справочников Европейского союза по наилучшим доступным технологиям (Reference Book on Best Available Techniques, http://eippcb.jrc.ec.europa.eu/reference/BREF), информационно-технических справочников Российской Федерации:

- справочник НДТ ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях";

- справочник НДТ ИТС 9-2015 "Обезвреживание отходов термическим способом (сжигание отходов)";

- справочник НДТ ИТС 10-2015 "Очистка сточных вод с использованием централизованных систем водоотведения поселений, городских округов".

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве продукции тонкого органического синтеза в Российской Федерации, была собрана в процессе разработки справочника в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р, приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от 15 декабря 2017 г. N 2848.

Справочник НДТ введен в действие с 1 июля 2018 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий справочник НДТ распространяется на производство следующих органических веществ:

1) Моноалкилфенол.

2) α -Олефины (бутен-1, гексен-1, октен, додецен-1, децен-1, тетрадецен).

3) Диизобутилалюминийгидрид (ДИБАГ).

4) Дициклопентадиен.

5) Неодеканоат неодима.

6) Оксиэтилированные алкилфенолы.

7) Очищенный гексановый растворитель.

8) Полиэтиленгликоли.

9) Пропиленгликоль.

10) Триизобутилалюминий.

11) Тримеры и тетрамеры пропилена.

12) Триэтилалюминий.

13) Этилалюминийсесквихлорид.

14) Этилцеллозольв.

15) Пара-третичный бутилфенол (ПТБФ).

16) Бутилацетат.

17) Ацетальдегид.

18) Ацетилен.

19) Винилацетат.

20) Метилацетат.

21) Метанол.

22) Бутанол.

23) Поливиниловый спирт.

24) Уксусная кислота.

25) Меламин.

26) Терефталоилхлорид.

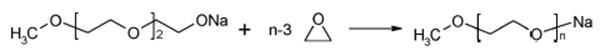

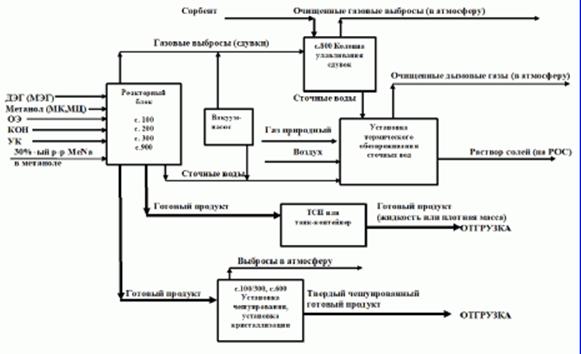

27) Простые полиэфиры.

28) Противоизносные присадки для дизельного топлива.

29) Депрессорные присадки.

30) Хлороформ.

31) Хладоны и мономеры на их основе.

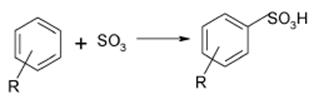

32) Синтанолы.

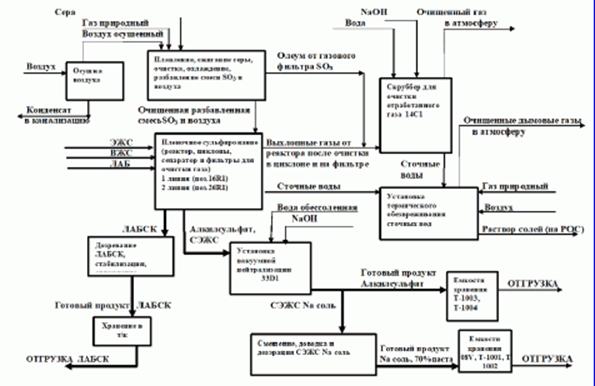

33) Сульфированные продукты.

34) Совместное получение полиэтиленгликолей и метоксиполиэтиленгликолей.

Настоящий справочник НДТ не распространяется на:

- производство органических веществ, основу которых составляют процессы переработки нефтяных фракций (подготовка и перегонка нефти, каталитический риформинг, каталитический крекинг, гидроочистка и другие), вошедшие в справочник НДТ ИТС 30-2017 "Переработка нефти";

- крупнотоннажное производство веществ основного органического синтеза, вошедших в справочник НДТ ИТС 18-2016 "Производство основных органических веществ";

- процессы (вопросы), касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Отдельные виды деятельности при производстве продукции тонкого органического синтеза (таблица 1) регулируются соответствующими справочниками НДТ.

Таблица 1 - Виды деятельности и соответствующие им справочники НДТ

|

Вид деятельности |

Соответствующий справочник НДТ | |

|

1 |

Очистка сточных вод |

ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" |

|

ИТС 10-2015 "Очистка сточных вод с использованием централизованных систем водоотведения поселений, городских округов" | ||

|

2 |

Обращение с отходами |

ИТС 9-2015 "Обезвреживание отходов термическим способом (сжигание отходов)" |

|

ИТС 15-2016 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов)" | ||

|

ИТС 17-2016 "Размещение отходов производства и потребления" | ||

|

3 |

Очистка выбросов загрязняющих веществ |

ИТС 22-2016 "Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" |

|

4 |

Производственный экологический контроль |

ИТС 22.1-2016 "Общие принципы производственного экологического контроля и его метрологического обеспечения" |

|

5 |

Промышленные системы охлаждения |

ИТС 20-2016 "Промышленные системы охлаждения" |

|

6 |

Производство энергии |

ИТС 38-2017 "Сжигание топлива на крупных установках в целях производства энергии" |

|

7 |

Хранение и складирование |

ИТС 46-2017 "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" |

|

8 |

Энергоэффективность |

ИТС 48-2017 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" |

Раздел 1. Общая информация об отрасли по производству продукции тонкого органического синтеза

Малотоннажная химия занимает важное место в структуре мировой химической индустрии. В странах Евросоюза доля высокотехнологичной малотоннажной химической и нефтехимической продукции превышает 30 % отраслевого выпуска. В Российской Федерации доля малотоннажной химии в химическом производстве в настоящее время невелика и не превышает 5 %.

В промышленности малотоннажной химии в качестве сырья используются органические вещества, как правило, сложного строения, и относящиеся к продуктам основного органического и нефтехимического синтеза.

Для производств малотоннажной химии характерны многостадийность, сравнительно высокие энерго- и трудозатраты, связанные с низким съемом продукции с единицы реакционного объема аппаратов, значительные количества побочных веществ и отходов, а также определенные трудности с утилизацией или переработкой этих отходов. При расширении таких производств достаточно часто возникают проблемы, связанные с масштабным переходом.

Эффективность процессов тонкого органического синтеза повышается главным образом с помощью использования гибких блочно-модульных схем, автоматических систем управления, привлечения методов биотехнологии (для получения полупродуктов и утилизации отходов), лазерной химии и других современных методов физико-химического воздействия на химические реакции.

Основными продуктами малотоннажного органического синтеза, которые в отечественной научно-технической литературе называют еще продуктами тонкого органического синтеза, являются красители, лекарственные препараты, пестициды, текстильно-вспомогательные и душистые вещества, химикаты - добавки для полимерных материалов и смол, присадки к моторным топливам, кормовые добавки, дезинфицирующие средства, химические реактивы, селективные растворители, катализаторы, прекурсоры и т.п. Рассматривая номенклатуру малотоннажных органических веществ, следует отметить, что в ряде случаев эти продукты производятся как сырье для синтеза более сложных веществ тонкого органического синтеза, хотя одновременно могут использоваться в качестве целевых товарных продуктов.

Среди продуктов малотоннажного органического синтеза отдельно следует отметить сегмент композиционных материалов, которые используются практически во всех областях - от авиации и космоса до выпуска потребительских товаров. К сожалению, лишь по выпуску стеклопластиков наша страна занимает лидирующие позиции, а ситуация с остальными видами композитов достаточно печальна. Большие проблемы также связаны с углепластиками, хотя до распада СССР страна занимала в этой области лидирующие позиции.

Технологии получения малотоннажных органических веществ, как правило, являются сложными многостадийными процессами с использованием нетрадиционных подходов и методов, требующих иногда сложного нестандартного аппаратурного оформления. Хотя достаточно большая группа малотоннажных органических продуктов производится по простым, общеизвестным технологиям.

По принятой в настоящее время номенклатуре, к веществам малотоннажной химии отнесена большая группа сырьевых продуктов, которые являются исходными веществами для синтеза других веществ тонкого органического синтеза или используются при таких синтезах в качестве растворителей, экстрагентов и других вспомогательных веществ.

Одним из наиболее крупнотоннажных и давно используемых продуктов является ацетилен, получаемый пиролизом различных углеводородов или карбидным методом. Области применения ацетилена очень широки: он используется в производстве взрывчатых веществ (ацетилениды), для получения уксусной кислоты, этилового спирта, растворителей, пластических масс, каучука, ароматических углеводородов, а также технического углерода. Известно использование ацетилена вместе с аммиаком в ракетных двигателях.

К крупным сырьевым веществам тонкого органического синтеза относиться ацетальдегид. Его глобальное производство в мире превышает 1 млн т. Основным способом получения ацетальдегида является окисление этилена (процесс Вакера). Кроме того, ацетальдегид получают гидратацией ацетилена (реакции Кучерова) или дегидрированием этилового спирта.

Применяют уксусный альдегид для получения уксусной кислоты, бутадиена, некоторых органических веществ, альдегидных полимеров. Он - важный прекурсор к пиридиновым производным, пентаэритролу и кротональдегиду. Мочевина и ацетальдегид конденсируются, образуя смолы. Уксусный ангидрид реагирует с ацетальдегидом, давая этилидендиацетат, из которого получают винилацетат - мономер поливинилацетата.

К продуктам малотоннажной химии относятся средства защиты растений (гербициды), стимуляторы роста и т.п. Алкилфенолы, которые сами относятся к продуктам малой химии, используются в качестве сырья для производства упомянутых выше веществ.

К группе сырьевых продуктов малотоннажной химии относятся: α -олефины (прекурсоры в производстве детергентов, синтетических смазок, пластификаторов), бутиловый эфир акриловой кислоты (для получения акриловых эмульсий полибутил- и полиметилакриловых), меламин (сырье для смол и дубильных веществ), пара-третичный бутилфенол (синтеза фенольных смол) и терефталоилхлорид (сырье для полиамидных волокон и полиарилатов).

Хотя ацетон и отнесен к группе продуктов малотоннажной химии, его мировое производство составляет более 7 млн т в год и устойчиво растет.

В промышленности ацетон получается напрямую или косвенно из пропена. Основную часть ацетона получают как сопродукт при производстве фенола кумольным методом при алкилировании бензола пропиленом. Кроме того, ацетон производят из изопропанола окислением в паровой фазе при температурах 450 °C - 650 °C на катализаторе. Еще одним способом является прямое окисление пропена в жидкой фазе в присутствии PdCl2 в среде растворов солей Pd, Cu, Fe при температуре 50 °C - 120 °C и давлении 50-100 атм.

Ацетон применяется как сырье для синтеза многих важных химических продуктов, таких как уксусный ангидрид, кетен, диацетоновый спирт, окись мезитила, метилизобутилкетон, метилметакрилат, дифенилпропан, изофорон, бисфенол А и т.д. Ацетон также является популярным растворителем, значительно превосходящим в плане безопасности уайт-спирит, скипидар и отчасти керосин. Он используется как растворитель в производстве лаков, взрывчатых веществ, лекарственных препаратов и т.п. Ацетон используется также при экстракции многих растительных веществ, служит сырьем для синтеза уксусного ангидрида, кетена, диацетонового спирта и многих других соединений.

Кроме ацетона, к группе специфических растворителей относятся и другие вещества тонкого органического синтеза: бутилацетат и метилацетат, спирт бутиловый, этилкарбитол и этилцеллозольв.

Винилацетат - органическое соединение класса сложных эфиров, используется в органическом синтезе для введения винильной группы и как мономер для получения поливинилацетата и сополимеров.

Технологии сегодняшнего дня требуют форсированных двигателей с большой степенью сжатия, работающих на высоких оборотах. Бензин для таких моторов должен обладать максимальным уровнем защиты от детонационного (взрывного) сгорания. Октановое число и есть тот параметр топлива, который показывает степень этой защиты.

Высокооктановые бензины производятся из низкооктановых исключительно с помощью присадок - антидетонаторов. N-метиланилин используется в производстве автомобильных бензинов с целью повышения их детонационной стойкости, а также является основным компонентом многофункциональных октаноповышающих добавок к автомобильным бензинам.

Алкилфенолы, содержащие в молекуле алкильные группы, также относятся к продуктам малотоннажной химии. Из моноалкилфенолов наибольший интерес представляет пара-третичный бутилфенол (ПТБФ), получаемый алкилированием фенола изобутиленом. При добавлении его к фенолу, подвергаемому поликонденсации с формальдегидом, получают маслорастворимые полимеры, применяемые как пленкообразующие в лакокрасочной промышленности.

По бактерицидному и дезинфицирующему действию n-трет-бутил- и n-трет-амилфенолы, а также алкилфенолы, содержащие более длинные алкильные группы, превосходят фенол, крезолы и ксиленолы. На основе алкилфенолов производят стимуляторы роста растений, гербициды (алкил- и арилфеноксиуксусные кислоты) и душистые вещества.

Продукты малотоннажной химии находят широкое применение при производстве полимеров как в качестве пластификаторов (диалкилфталат-789, диоктилфталат и др.), так и в качестве сырья для производства сополимеров (α -олефины).

Развитие интенсивного животноводства требует использования высокоэффективных кормовых добавок, которые также обеспечиваются технологиями тонкого органического синтеза. К таким веществам относятся меламин и метионин, производимые на предприятиях страны.

Традиционными потребителями малотоннажных продуктов являются обогатительные фабрики и ГОКи, широко применяющие реагенты для флотации, например ксантогенат калия бутиловый, использующиеся при обогащении флотацией сульфидных руд для получении свинца из буланжерита.

Металлорганические соединения, получаемые на установках малой химии, используются в качестве высокоэффективных и селективных катализаторов. К таким соединениям относятся соединения неодима и этилалюминийсесквихлорид.

Эмульгаторы (оксиэтилированные алкилфенолы), поверхностно-активные вещества (сульфанол), загустители (поливиниловый спирт), антифризы (полиэтиленгликоль и этилцеллозольв), пироформный воспламенитель (триэтилалюминий) подтверждают тот тезис, что продукты малотоннажной химии имеют очень широкий диапазон использования в различных отраслях промышленности.

Анализ приоритетных проблем отрасли

Развитие производства малотоннажной химии в СССР во многом стимулировалось потребностями военно-промышленного комплекса (ВПК). С начала 1980-х гг. при планировании разработок и производств данное направление было выделено в отдельный целевой блок. В стране составлялся список остродефицитных химических соединений и материалов, создать или развить производства которых требовалось в первую очередь. Выбор приоритетных химических продуктов осуществлялся на основе анализа зарубежного опыта химизации ВПК. Это позволяло своевременно корректировать упомянутый список. Новый список мог включать как новые продукты, так и продукты из предыдущих списков, производства которых нужно было расширить или развить в отношении качества.

Однако развитию малотоннажных химических производств в Российской Федерации в постсоветский период практически не уделялось внимания. В результате значительное число предприятий и производств по выпуску малотоннажной химической продукции, созданных на территории России в советский период, прекратило свое существование. Эти малотоннажные химические производства нуждались в коренной реконструкции и техперевооружении для сохранения своей конкурентоспособности, однако собственники предприятий, в том числе и крупные компании, предпочитали закрывать эти производства и направлять инвестиции в проекты по созданию предприятий крупнотоннажной химии, позволяющие реализовывать товары на внешнем рынке. В результате объем выпуска продукции малотоннажной химии в Российской Федерации упал в десятки раз, и основная часть потребностей в этой продукции стала удовлетворяться за счет импорта (по различным группам товаров малотоннажной химии - от 70 % до 100 %).

В последние годы возникла реальная угроза, связанная с возможным прекращением поставок в Россию химических веществ, используемых в различных отраслях промышленности (как в гражданских отраслях, так и в оборонном комплексе), обеспечивающих безопасность нашей страны.

В связи с этим проблема импортозамещения должна стать одной из ключевых в промышленной политике государства.

Остродефицитные продукты малотоннажной химии можно разделить на несколько групп. Это малотоннажные неорганические и органические продукты, химикаты-добавки для производства полимерных материалов (для переработки пластмасс и каучуков) и малотоннажные полимеры различного назначения. Один из важных малотоннажных неорганических продуктов, производство которого в Российской Федерации отсутствует, - это перманганат калия, используемый в медицине, химической промышленности и в производстве взрывчатых веществ. В России не вырабатывается также полифосфат аммония, используемый в качестве антипирена в производстве огнезащитных красок. К этой же группе продуктов нужно отнести бензоат натрия, используемый главным образом в качестве консерванта для напитков и парфюмерно-косметических товаров.

Одной из важнейших подотраслей малотоннажной химии является производство химикатов-добавок, используемых при переработке пластмасс и каучуков. К этой же группе веществ следует отнести группу химикатов-добавок, являющихся антиоксидантами для синтетических каучуков на основе производных парафенилендиамина, используемых главным образом в шинной промышленности (ИППД, 6ППД и др.); ускорители вулканизации; комплексные стабилизаторы для пластмасс и каучуков; порообразователи на основе азосоединений; перекисные инициаторы полимеризации на основе пероксидов спиртов, простых эфиров и кетонов и многое другое.

В последние годы объемы производства малотоннажных веществ сокращаются, а лавина импорта растет. После вступления в ВТО Россия оказалась абсолютно неконкурентоспособной - цены на электроэнергию сравнялись с европейскими, а стоимость коммунальных услуг (тепло, вода и т.д.) - уже превысила. Дешевой и квалифицированной рабочей силы тоже нет, поскольку по размеру средней зарплаты РФ обогнала страны Восточной Европы.

Кроме приведенного выше, отсутствие производств малотоннажной химии в России имеет еще один очень существенный недостаток: малотоннажный химический контрафакт на российском рынке процветает.

Одной из проблем малотоннажной химии является то, что она очень часто является неокупаемой. Как самостоятельный бизнес, выпуск одного-трех или даже десяти наименований химической продукции нерентабелен. Надо, чтобы было как минимум 200-300 наименований, что под силу только крупным специализированным предприятиям.

Охрана окружающей среды

Промышленность, выпускающая продукты малотоннажной химии по большому счету в стране отсутствует и должна быть создана практически заново.

При создании современных универсальных и гибких технологий выпуска веществ тонкого органического комплекса должны быть разработаны Исходные данные для проектирования этих промышленных производств, в которых естественно будут решены все экологические вопросы. Сегодня невозможно построить химическое производство без прохождения Государственной технической и экологической экспертиз. Таким образом, развитие промышленности тонкого органического синтеза не будет сопряжено с нарушением экологических норм.

Раздел 2. Описание технологий получения продукции тонкого органического синтеза

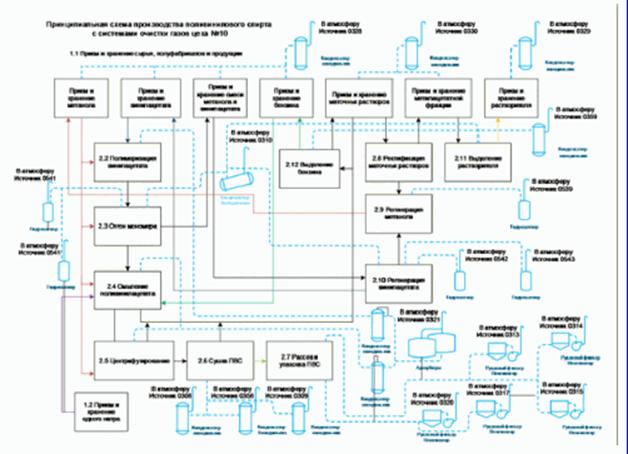

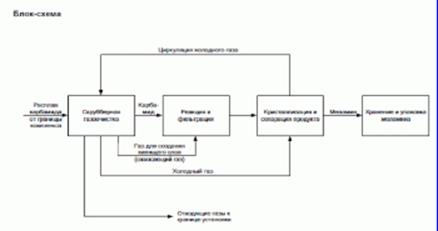

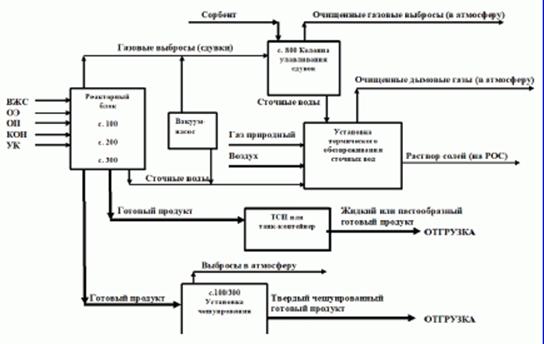

Данный раздел справочника НДТ включает краткие описания технологических процессов получения продукции тонкого органического синтеза на основе данных представленных компаниями-производителями в ходе анкетирования: моноалкилфенола, α -олефинов, диизобутилалюминийгидрида, дициклопентадиена, неодеканоата неодима, оксиэтилированных алкилфенолов, очищенного гексанового растворителя, полиэтиленгликолей, пропиленгликоля, простых полиэфиров, триизобутилалюминия, тримеров и тетрамеров пропилена, триэтилалюминия, этилалюминийсесквихлорида, этилцеллозольва, пара-третичного бутилфенола, бутилацетата, ацетальдегида, ацетилена, винилацетата, метилацетата, метанола, бутанола, поливинилового спирта, уксусной кислоты, меламина, терефталоилхлорида, простых полиэфиров, противоизносных присадков для дизельного топлива, депрессорных присадок, хлороформа, хладонов и мономеров на основе хладонов, синтанолов, сульфированных продуктов и совместного получения полиэтиленгликолей и метоксиполиэтиленгликолей. Данный раздел не включает описание ряда веществ, входящих в утвержденную область применения справочника НДТ ИТС 31-2017 "Производство продукции тонкого органического синтеза", так как по этим веществам не была предоставлена информация.

2.1 Моноалкилфенол

Сырье для процесса: фенол, тримеры пропилена.

Целевой продукт: моноалкилфенол.

Побочные продукты: нет.

Катализатор: ионообменная смола.

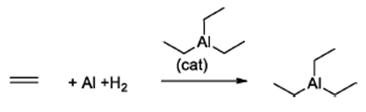

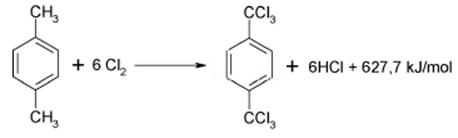

Химическая реакция:

Краткое описание технологического процесса:

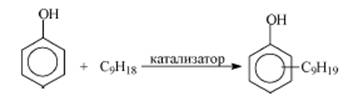

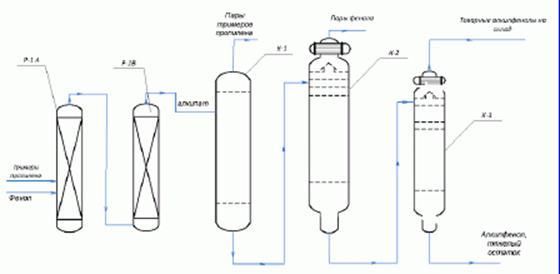

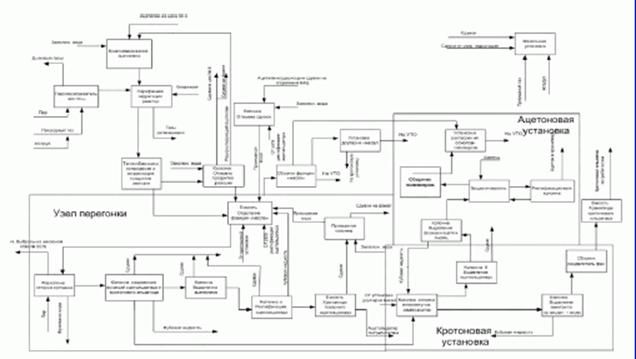

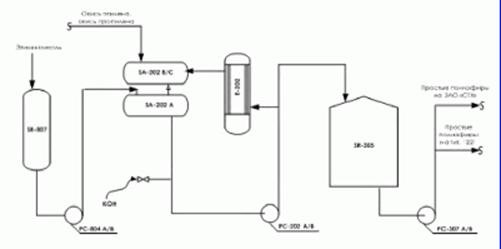

Производство предназначено для получения алкилфенолов методом каталитического алкилирования фенола тримерами пропилена. Принципиальная технологическая схема представлена на рисунке 2.1. Алкилирование проводится в двух последовательно включенных реакторах P-1/A, B с неподвижным слоем катализатора при температуре 80 °С - 125 °С и давлении 4-5 кг/см2. Реакция алкилирования фенола тримерами пропилена и олефинами производится в жидкой фазе в присутствии катализатора - ионообменной смолы. Алкилат из последнего по ходу реактора подается на ректификацию в узел перегонки для выделения товарного алкилфенола. Для снижения вредного воздействия на окружающую среду, на производстве имеется установка термического обезвреживания отходов - печь для сжигания жидких отходов.

Рисунок 2.1 - Принципиальная технологическая схема получения моноалкилфенола

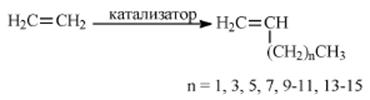

2.2 α -Олефины

2.2.1 Производство α -олефинов

Сырье для процесса: этилен.

Целевой продукт: индивидуальные фракции α -олефинов C4, С6, С8, С10, С12 - С14, С16+.

Побочные продукты: нет.

Катализатор: катализатор циркониевый, ЭАСХ.

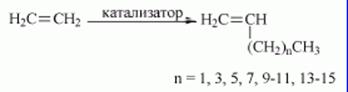

Химическая реакция:

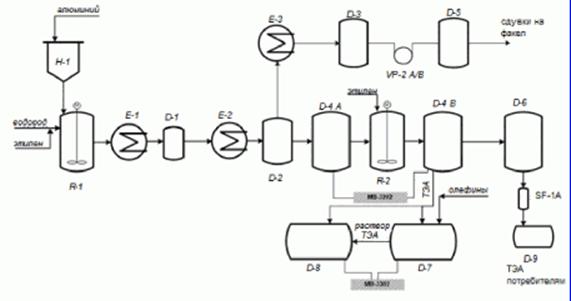

Краткое описание технологического процесса:

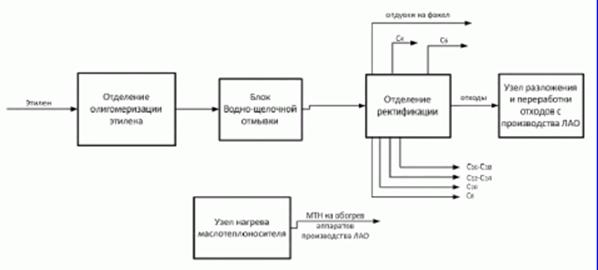

Получение α -олефинов основано на процессе олигомеризации этилена в присутствии катализатора. Принципиальная технологическая схема процесса представлена на рисунке 2.2. Олигомеризацией этилена получают реакционную массу (олигомеризат), которую после водно-щелочной отмывки подвергают ректификационному разделению с получением следующих продуктов: фракция α -олефинов С4 (бутен-1), фракция α -олефинов С6 (гексен-1), фракция α -олефинов С8 (октен-1), фракция α -олефинов С10 (децен-1), фракция α -олефинов С12 - С14, фракция α -олефинов С16 - С18.

На производстве α -олефинов имеется:

- печь для сжигания жидких отходов и отдувочных газов производства α -олефинов с использованием тепла дымовых газов для выработки пара;

- узел нейтрализации отходов производства алюмоорганических соединений и α -олефинов;

Рисунок 2.2 - Принципиальная технологическая схема получения α -олефинов олигомеризацией этилена

2.2.2 Разделение фракции α -олефинов на С12, С14

Сырье для процесса: фракция α -олефинов С12 - С14.

Целевой продукт: фракция α -олефинов С12, фракция α -олефинов С14.

Побочные продукты: нет.

Катализатор: нет.

Краткое описание технологического процесса:

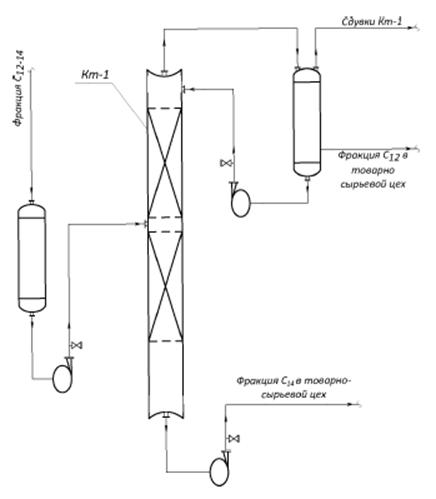

Узел разделения фракции α -олефинов С12 - С14 на индивидуальные α -олефины фракции С12 и С14 (см. рисунок 2.3) предназначен для разделения фракции α -олефинов С12 - С14, поступающих с производства линейных α -олефинов, на индивидуальные фракции С12 и С14 в колонне (поз. Кт-1) методом ректификации.

Рисунок 2.3 - Принципиальная технологическая схема узла разделения фракции α -олефинов на индивидуальные α -олефины С12, С14

2.3 Диизобутилалюминийгидрид (ДИБАГ)

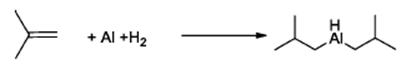

Сырье для процесса: алюминиевый порошок АСД-Т, водород, изобутилен.

Целевой продукт: диизобутилалюминийгидрид (ДИБАГ).

Побочные продукты: нет.

Катализатор: нет.

Химическая реакция:

Краткое описание технологического процесса:

В каскад реакторов подается суспензия алюминия. При достижении нужной температуры и давления водорода, приступают к дозировке расчетного количества насосом через теплообменник (на 1 кг поданного на синтез порошка алюминия АСД-Т расходуется 3, 0-5, 0 кг изобутилена). Скорость подачи изобутилена составляет 60-120 кг/ч. По окончании дозировки изобутилена, создают давление водорода 50-55 кгс/см2. За счет тепловыделения процесса синтеза, температура возрастает до 155 °С - 180 °C. Реакция происходит при интенсивном перемешивании. Синтез ДИБАГ протекает не менее 5 ч, при постоянной подаче водорода. Окончание синтеза характеризуется падением температуры и заметным снижением расхода водорода, после чего прекращают подачу водорода и охлаждают реакционную массу. При получении удовлетворительного анализа, содержимое реакторов передавливается азотом на узел хранения.

2.4 Дициклопентадиен

Сырье для процесса: дициклопентадиен-концентрат.

Целевой продукт: дициклопентадиен.

Побочные продукты: олигомеры ДЦПД.

Катализатор: нет.

Краткое описание технологического процесса:

Сырье - дициклопентадиен-концентрат подается в ректификационную колонну 1, из которой производится отгонка углеводородов С5, которые с верха колонны поступают в дефлегматор, охлаждаемый рассолом. Углеводородный конденсат из дефлегматора поступает в специальную емкость 1, откуда насосом подается в колонну 1 в виде флегмы. Избыток углеводородного конденсата откачивается на склад в качестве абсорбента. Вакуум в системе колонны 1 создается пароэжекторной установкой путем отсоса газов и паров из дефлегматора. Кубовый продукт колонны 1 насосом подается в колонну 2. Колонна 2 предназначена для выделения фракции углеводородов С6 - С9 из кубового продукта колонны 1 под вакуумом. Пары углеводородов С6 - С9, отходящие с верха колонны 2, поступают в дефлегматор, охлаждаемый водой. Углеводородный конденсат из дефлегматора поступает в емкость 2, откуда насосом подается в колонну 2 в виде флегмы. Избыток углеводородного конденсата откачивается на склад в качестве абсорбента. Вакуум в системе колонны 2 создается пароэжекторной установкой путем отсоса газов и паров из емкости 2. Пары и газы предварительно конденсируются в аппарате, охлаждаемом рассолом. Кубовый продукт колонны 2 насосом подается в колонну 3. В колонне 3 производится отгонка дициклопентадиена (ДЦПД) от олигомеров ЦПД под вакуумом. Пары ДЦПД, отходящие с верха колонны 3, конденсируются в дефлегматоре, охлаждаемом промышленной водой. Углеводородный конденсат из дефлегматора поступает в емкость 3, откуда насосом подается в колонну 3 в виде флегмы. Избыток углеводородного конденсата подается на склад в качестве товарного ДЦПД. Вакуум в системе колонны 3 создается пароэжекторной установкой, путем отсоса газов и паров из дефлегматора и из емкости 3. Пары и газы предварительно конденсируются в аппарате, охлаждаемом рассолом. Кубовый продукт колонны 3 откачивается в качестве абсорбента на склад.

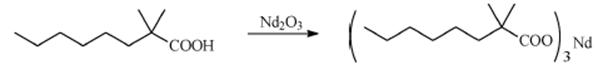

2.5 Неодеканоат неодима

Сырье для процесса: неодекановая кислота, водный раствор аммиака, оксид неодима (III), гексан.

Целевой продукт: раствор неодеканоата неодима в гексане марки А.

Побочные продукты: нитрат аммония.

Катализатор: нет.

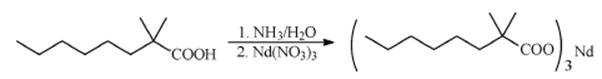

Химическая реакция:

Краткое описание технологического процесса:

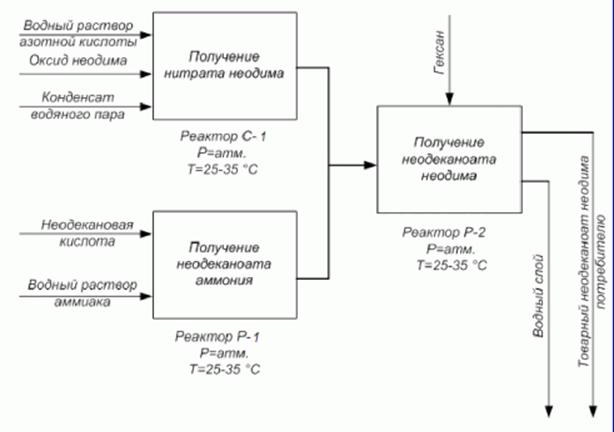

Двухстадийный синтез через нитрат неодима и неодеканоат аммония (см. рисунок 2.4).

В состав опытно-промышленной установки входят:

- узел получения водного раствора нитрата неодима (C-1);

- узел двухстадийного синтеза неодеканоата неодима (P-1, P-2).

Технологический процесс получения неодеканоата неодима периодический и многостадийный. Процесс получения неодеканоата неодима двухстадийным способом заключается в реакции взаимодействия неодекановой кислоты и водного раствора аммиака с получением неодеканоата аммония на первой стадии и обменной реакции полученного раствора неодеканоата аммония с водорастворимой солью нитрата неодима в присутствии гексана на второй стадии процесса.

Получение водного раствора нитрата неодима производится в аппарате (поз. C-1) периодически. Процесс получения водного раствора нитрата неодима заключается в реакции взаимодействия оксида неодима и водного раствора азотной кислоты с образованием водного раствора нитрата неодима. Полученный нитрат неодима используется для получения раствора неодеканоата неодима в гексане двухстадийным способом.

Процесс получения неодеканоата аммония заключается в реакции взаимодействия неодекановой кислоты и водного раствора аммиака (омыление) с образованием водного раствора неодеканоата аммония.

Процесс получения неодеканоата неодима заключается в реакции взаимодействия неодеканоата аммония и водного раствора нитрата неодима в присутствии гексана с образованием раствора неодеканоата неодима в гексане.

При удовлетворительном анализе на pH, водный слой из реактора (поз. P-1) сливается через смотровой фонарь в ХЗК.

При удовлетворительных анализах готовый (товарный) раствор неодеканоата неодима в гексане сливается в тару потребителя.

Рисунок 2.4 - Принципиальная технологическая схема производства неодеканоата неодима

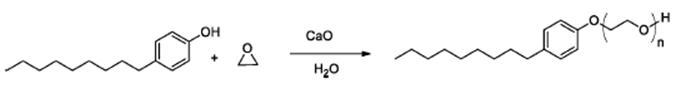

2.6 Оксиэтилированные алкилфенолы

Сырье для процесса: моноалкилфенол, окись этилена, водный раствор едкого натра, уксусная кислота.

Целевой продукт: оксиэтилированные алкилфенолы (неонолы).

Побочные продукты: нет.

Катализатор: едкий натр (NaОН).

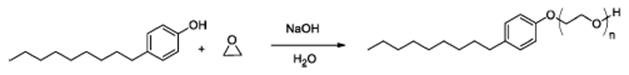

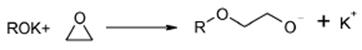

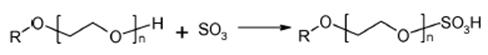

Химическая реакция:

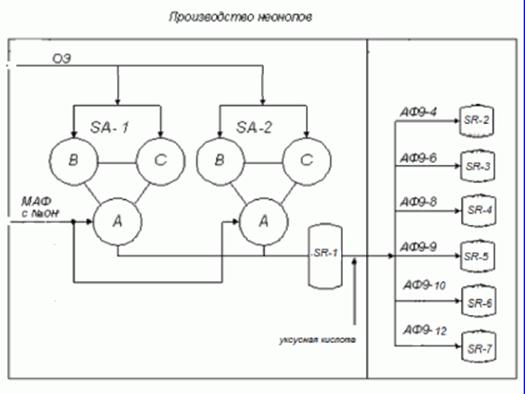

Краткое описание технологического процесса:

Моноалкилфенол с растворенным катализатором и окись этилена подаются в реактор (см. рисунок 2.5). В качестве катализатора в процессе, используется едкий натр (NaОН).

Рисунок 2.5 - Принципиальная технологическая схема производства оксиэтилированных алкилфенолов (неонолов)

Смесь катализатора и моноалкилфенола подается в реактор периодического действия. Каждый реакторный блок состоит из трех цилиндрических горизонтальных аппаратов, расположенных на двух уровнях. Верхние реакционные аппараты снабжены распылительными соплами для ввода окиси этилена. После проведения и окончания реакции оксиэтилирования, реакционная масса откачивается в резервуар. Перед откачкой на товарный склад оксиэтилированные алкилфенолы нейтрализуются уксусной кислотой.

2.7 Очищенный гексановый растворитель

Сырье для процесса: гексановая фракция, водород.

Целевой продукт: очищенный гексановый растворитель.

Побочные продукты: легкие углеводороды, изогексановая фракция.

Катализатор: стационарный алюмоплатиновый катализатор, стационарный никельсодержащий катализатор.

Краткое описание технологического процесса:

Процесс разделен на 2 стадии:

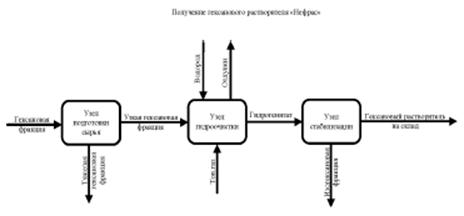

- получение гексанового растворителя "Нефрас" (см. рисунок 2.6);

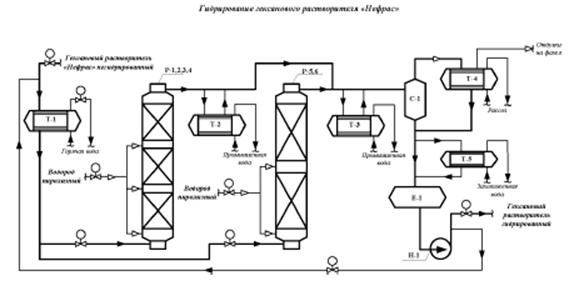

- гидрирование гексанового растворителя "Нефрас" (см. рисунок 2.7);

2.7.1 Процесс получения гексанового растворителя "Нефрас"

Сырье - гексановая фракция поступает со склада на узел подготовки сырья, где в ректификационной колонне отделяется от тяжелой гексановой фракции с температурой кипения более 75 °C. Тяжелая гексановая фракция с куба ректификационной колонны отводиться на склад.

Затем узкая гексановая фракция с температурой кипения не более 75 °C поступает с верха колонны на узел гидроочистки, где смешивается с осушенным циркулирующим водородсодержащим газом и в виде газосырьевой смеси подается в технологическую печь. Система циркулирующего водородсодержащего газа постоянно подпитывается из сети свежим водородом. Нагретая в технологической печи газосырьевая смесь поступает на гидроочистку в реактор со стационарным слоем алюмоплатинового катализатора. Процесс гидроочистки заключается в гидрировании сернистых и непредельных углеводородов.

После реактора контактный газ проходит ступенчатое охлаждение и конденсацию. Водородсодержащий газ отделяется от капельной жидкости и поступает на всас циркуляционного компрессора, а затем осушается в осушителях на цеолитах и подается на смешение с узкой гексановой фракцией. Сконденсировавшиеся углеводороды - гидрогенизат подается в колонну стабилизации. На стадии стабилизации в ректификационной колонне из гидрогенизата отгоняется изогексановая фракция. Кубовый продукт колонны - гексановый растворитель "Нефрас" отводится на склад.

Рисунок 2.6 - Принципиальная технологическая схема получения гексанового растворителя "Нефрас"

2.7.2 Процесс гидрирования гексанового растворителя "Нефрас"

Негидрированный гексановый растворитель "Нефрас" поступает на очистку от ароматических и непредельных углеводородов в реактор гидрирования через теплообменник, обогреваемый горячей водой. Смесь гексанового растворителя "Нефрас" и рецикла, подогреваемая в теплообменнике до 100 °C - 120 °C, подается в нижнюю часть одного из реакторов, где происходит гидрирование ароматических и непредельных углеводородов. Гидрирование (жидкофазное) осуществляется на стационарном никельсодержащем катализаторе пиролизным водородом (метано-водородная фракция) или техническим водородом. Через распределительные устройства водород, путем барботажа через жидкую фазу, поступает в нижнюю и среднюю части реакторов. Процесс гидрирования сопровождается выделением тепла (экзотермическая реакция). С верха первого, по ходу движения продукта, реактора смесь частично прогидрированного "Нефраса" с водородом поступает через теплообменник, охлаждаемый промышленной водой, в низ второго, по ходу движения продукта, реактора, где происходит гидрирование ароматических и непредельных углеводородов в "Нефрасе". С верха последнего, по ходу движения, реактора гексановый растворитель через теплообменник, охлаждаемый промышленной водой, поступает в сепаратор, где происходит отделение гексанового растворителя от непрореагировавшего водорода и легких углеводородов. Легкие углеводороды с водородом поступают из сепаратора в конденсатор, охлаждаемый рассолом, где углеводороды конденсируются и стекают в емкость сбора, а водород и примеси сжигаются. Гексановый растворитель из сепаратора через холодильник, охлаждаемый холодной водой, поступает в емкость сбора, откуда гидрированный гексановый растворитель насосом откачивается на склад.

Рисунок 2.7 - Принципиальная технологическая схема гидрирования гексанового растворителя "Нефрас"

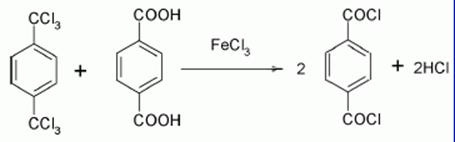

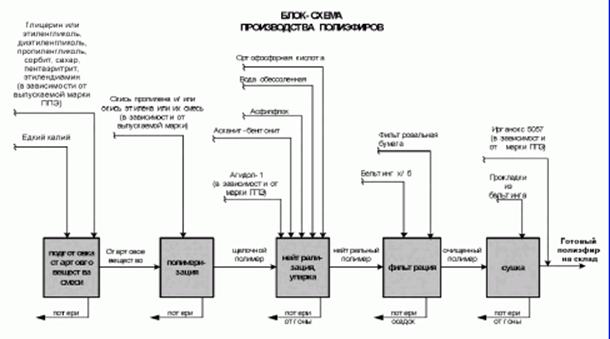

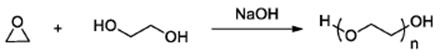

2.8 Полиэтиленгликоли

Сырье для процесса: окись этилена, этиленгликоль (или диэтиленгликоль). Целевой продукт: полиэтиленгликоли ПЭГ-200, ПЭГ-300, ПЭГ-400, ПЭГ-600.

Побочные продукты: нет.

Катализатор: едкий натр NaOH.

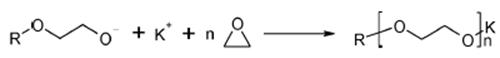

Краткое описание технологического процесса:

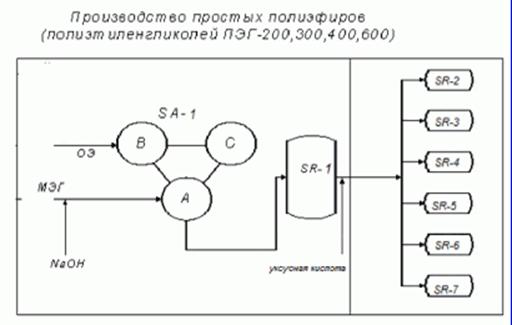

Получение полиэтиленгликолей осуществляется присоединением окиси этилена к моноэтиленгликолю в присутствии щелочного катализатора (NaОН) (см. рисунок 2.8).

Рисунок 2.8 - Принципиальная технологическая схема производства полиэтиленгликолей

В реакторный блок принимают моноэтиленгликоль, катализатор - раствор едкого натра. Реакторный блок состоит из трех цилиндрических горизонтальных аппаратов, расположенных на двух уровнях. Нижний аппарат служит для приема исходной смеси (катализатор, МЭГ) и сбора продуктов реакции, а верхние аппараты служат для реакции оксиэтилирования. После проведения реакции оксиэтилирования, простой полиэфир (полиэтиленгликоль) откачивается в промежуточную емкость (поз. SR-1), где нейтрализуется уксусной кислотой и откачивается в товарные емкости.

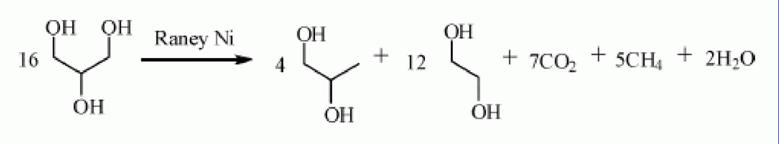

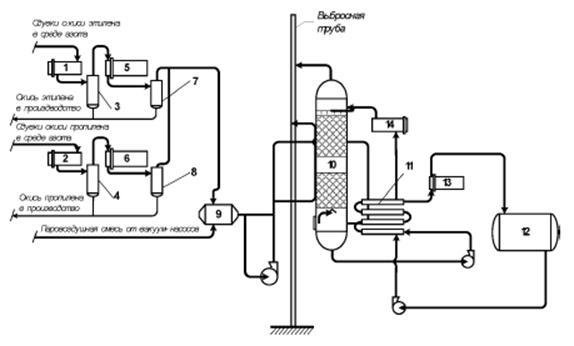

2.9 Пропиленгликоль

Технология 1

Сырье для процесса: окись пропилена, вода.

Целевой продукт: пропиленгликоль.

Побочные продукты: нет.

Катализатор: нет.

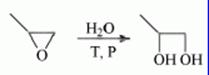

Химическая реакция:

Краткое описание технологического процесса:

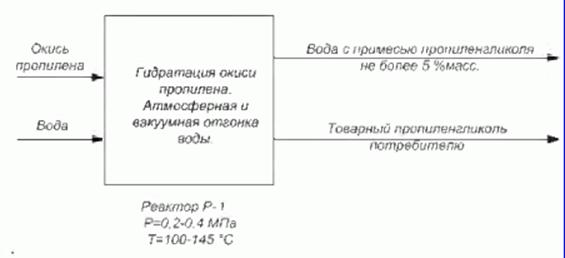

Технологический процесс получения пропиленгликоля состоит из двух стадий (см. рисунок 2.9):

- гидратация окиси пропилена;

- атмосферная и вакуумная отгонка воды.

Процесс производства - периодический.

Получение пропиленгликоля осуществляется в реакторе (поз. P-1) методом гидратации окиси пропилена при давлении от 0, 2 до 0, 4 МПа, температуре от 125 °C до 135 °C и мольном соотношении окиси пропилена и воды, равном 1:5 (массовом соотношении, равном 1:[2, 1 ± 0, 1]).

Атмосферная и вакуумная отгонка воды проводятся (при производстве пропиленгликоля марки "В") в реакторе (поз. Р-1) сразу после выдержки реакционной массы.

Реакционная масса после выдержки остается в реакторе (поз. P-1), при этом циркуляция продолжается через трубопровод в паровой рубашке. При температуре от 100 °C до 145 °C и атмосферном давлении отгоняются пары воды, которые направляются в холодильник, охлаждаемый оборотной водой, откуда сконденсированная вода сливается в сборник (поз. E-1).

Рисунок 2.9 - Принципиальная технологическая схема производства пропиленгликоля

После прекращения отгонки паров воды при атмосферном давлении, реактор (поз. Р-1) подсоединяется к вакуумной системе, и отгонка оставшейся воды продолжается при остаточном давлении от 0, 05 до 0, 06 МПа. Водногликолевые пары также направляются в холодильник, откуда водногликолевый раствор сливается в тот же сборник (поз. E-1). Вода с примесью пропиленгликоля не более 5 масс. % накапливается в сборнике (поз. E-1) и с добавлением парового конденсата используется в производстве следующей партии пропиленгликоля.

Сконцентрированный в реакторе пропиленгликолевый раствор с содержанием воды не более 10 масс. % (пропиленгликоль марки "В") насосом перекачивается в товарную емкость.

Технология 2

Сырье для процесса: окись пропилена, вода.

Целевой продукт: пропиленгликоль.

Побочные продукты: дипропиленгликоль и полигликоль-3.

Катализатор: нет.

Химическая реакция:

Краткое описание технологического процесса:

Пропиленгликоль получают методом термической (некаталитической) гидратации окиси пропилена. Полученный в результате процесса гидратации раствор гликолей подвергают ректификации с выделением пропиленгликоля, а также побочных продуктов - дипропиленгликоля и полигликолей-3.

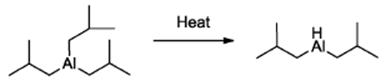

2.10 Триизобутилалюминий

Сырье для процесса: алюминий порошок, изобутилен, водород.

Целевой продукт: триизобутилалюминий (ТИБА).

Побочные продукты: изобутан, непрореагировавшие в процессе изобутилен, водород, алюминий.

Катализатор: нет.

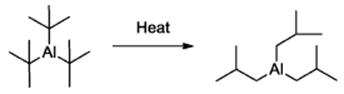

Химическая реакция:

Al + 3/2 Н2 + 3-iC4Н8 → Al(iC4Н9)3 + 65, 4 ккал/моль

Краткое описание технологического процесса:

Триизобутилалюминий (ТИБА) получают прямым синтезом активного алюминия, изобутилена и водорода в реакторе смешения. Синтез ТИБА проходит при температуре до 160 °С и давлении до 140 кгс/см2.

Водород для синтеза ТИБА поступает от компрессоров, которые служат источником давления процесса синтеза без растворителя (технология 1) или в толуоле (технология 2). Количество подаваемого сжиженного изобутилена зависит от количества активного алюминия в процессе. При недостаточной подаче изобутилена реакция синтеза протекает с образованием диизобутилалюминийгидрида:

Al + 3/2 Н2 + 2i-С4Н8 → HAl(i-С4Н9)2 + Q

Режим синтеза ТИБА поддерживается подачей изобутилена в зону реакции и хладагента в рубашки реакторов. В процессе синтеза частичное гидрирование изобутилена с образованием изобутана происходит только при температуре выше 160 °C:

i-С4Н8 + Н2 → i-C4H10

В реакторе производится постоянное перемешивание реакционной массы мешалкой с экранированными электродвигателями.

Время протекания синтеза от 3, 5 до 5 ч зависит от скорости подачи изобутилена в реакционную среду. По окончанию синтеза, ТИБА передается на склад хранения для дальнейшего использования в качестве готового продукта или сырья для производства ТЭА.

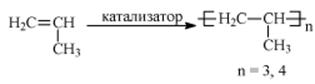

2.11 Тримеры и тетрамеры пропилена

Сырье для процесса: пропилен.

Целевой продукт: тримеры пропилена, тетрамеры пропилена.

Побочные продукты: фракция изоолефинов, пентамеры пропилена.

Катализатор: фосфорнокислотный.

Химическая реакция:

Краткое описание технологического процесса:

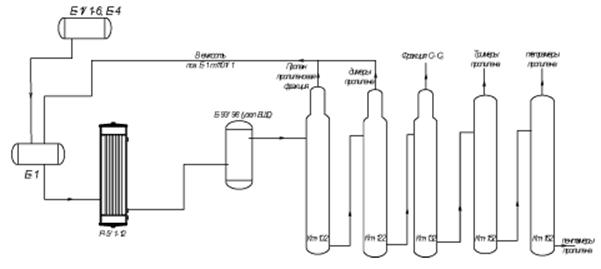

Производство тримеров и тетрамеров пропилена основано на реакции олигомеризации пропилена в присутствии катализатора Polymax (см. рисунок 2.10).

Исходным сырьем является пропилен, который принимают с завода этилена в емкости (поз. E-1/1-6, Е-4). С промежуточного склада пропилен подается через емкость (поз. E-1) в реакторы Р-5/1-12, в которых происходит процесс олигомеризации на катализаторе Polimax. Полученный олигомеризат после водно-щелочной промывки подается в отделение ректификации т.1101/2. В колоннах (поз. Кт-102, Кт-122) происходит выделение пропан-пропиленовой и димерной фракций, которые возвращаются в рецикл. В колоннах (поз. Кт-132, Кт-153, Кт-162) выделяются фракции С7 - С8, тримеров пропилена, тетрамеров пропилена и пентамеров пропилена, которые в виде готовой продукции откачиваются на товарный склад.

Рисунок 2.10 - Принципиальная технологическая схема производства тримеров и тетрамеров пропилена

2.12 Триэтилалюминий

2.12.1 Производство триэтилалюминия из ТИБА

Сырье для процесса: ТИБА, этилен.

Целевой продукт: триэтилалюминий.

Побочные продукты: ТИБА, этан.

Катализатор: ацетилацетонат никеля.

Краткое описание технологического процесса:

ТЭА получается в результате реакции обмена, протекающей между триизобутилалюминием и этиленом:

Al(i-C4H9)3 + 3С2Н4 → Al(С2Н5)3 + 3i-(C4H8) - 24 ккал/моль

Реакция проходит в присутствии катализатора (ацетилацетонат никеля), при температуре 90 °С и давлении 1, 15 МПа (11, 5 кгс/см2).

Реакция обмена проводится в избытке этилена, с 3-4-кратным превышением расчетного количества. Избыток этилена подается в реакционный объем для смещения равновесия реакции в сторону получения продуктов. Смещение равновесия достигается также одновременным удалением из реакционного объема изобутилена, образующегося в результате реакции. Повышение температуры (при сохранении постоянного давления) или повышение давления (при сохранении постоянной температуры) приводит к образованию высших алкилов и инициированию реакции полимеризации этилена.

Избыток этилена и изобутилен, появляющийся после реакции замещения, поступают на узел компримирования и разделения для дальнейшего их использования.

2.12.2 Производство триэтилалюминия из этилена

Сырье для процесса: алюминиевый порошок, этилен, водород.

Целевой продукт: триэтилалюминий.

Побочные продукты: нет.

Катализатор: нет.

Краткое описание технологического процесса:

Для получения триэтилалюминия предназначен реактор (поз. R-1) - аппарат с мешалкой, с двумя внутренними змеевиками, в которые подается холодный или горячий теплоноситель в зависимости от стадии процесса (см. рисунок 2.11). В реактор загружается алюминиевый порошок. Включается в работу мешалка. Далее продолжают разогрев реактора. При достижении температуры 105 °С начинается подача водорода. При достижении давления в реакторе 29 кгс/см2, начинается совместная подача в реактор этилена и водорода. Реакция синтеза ТЭА протекает с выделением тепла, поэтому, на стадии совместной подачи, в верхний и нижний змеевики реактора подается холодный МТН. После окончания синтеза реакционную массу охлаждают до 100 °С подачей холодного МТН в змеевики реактора и стравливают давление на факел. Для удаления механических примесей производят дистилляцию полученного ТЭА.

Рисунок 2.11 - Принципиальная технологическая схема производства триэтилалюминия

Дистилляция ведется до достижения минимального уровня в реакторе - 12 %. Для получения ТЭА с низким содержанием диэтилалюминийгидрида полученное количество ТЭА с высоким содержанием диэтилалюминийгидрида передавливается азотом из емкости в реактор этилирования. Реактор разогревают до 65 °C подачей в змеевики реактора горячего МТН. По истечению времени реакции этилирования, продукт в реакторе охлаждается подачей холодного МТН в змеевик реактора. Давление из реактора стравливают. ТЭА передавливается азотом из реактора в емкость для анализа.

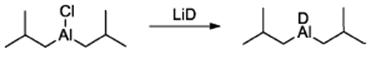

2.13 Этилалюминийсесквихлорид

Сырье для процесса: порошок алюминиевый, этилхлорид, этилбромид.

Целевой продукт: этилалюминийсесквихлорид (ЭАСХ).

Побочные продукты: отсутствуют.

Активатор: этилбромид.

Химическая реакция:

2AI +3C2H5CI → 2 (C2H5)1, 5AICl1, 5

Краткое описание технологического процесса:

Сырьем для получения ЭАСХ являются: суспензия активированного алюминия и этилхлорид. Температура суспензии активированного алюминия в реакторах перед подачей этилхлорида должна быть не менее 60 °C, для чего в рубашки реакторов подается трансформаторное масло ТМ 60. При температуре 60 °C, в реакторы начинают подавать этилхлорид из сепараторов. По окончании дозирования этилхлорида, содержимое реакторов выдерживается не менее 4 ч при температуре не более 80 °С и давлении не более 3, 0 кгс/см2. При этих условиях происходит "дозревание" ЭАСХ. По окончании процесса "дозревания" в реакторах, ЭАСХ охлаждается до 40 °C. Охлаждение осуществляется путем подачи в рубашки реакторов трансформаторного масла ТМ10. Охлажденная реакционная масса из реакторов передавливается азотом под давлением 2, 5 кгс/см2 в специальные отстойники, где отстаивается не менее 2 ч от непрореагировавшего алюминия. Осветленная часть концентрированного раствора ЭАСХ передавливается азотом под давлением 2, 5 кгс/см2 в сборники для приготовления раствора ЭАСХ. Готовый к применению раствор ЭАСХ из сборника передавливается на узел хранения.

2.14 Этилцеллозольв

Сырье для процесса: этанол, окись этилена.

Целевой продукт: этилцеллозольв.

Побочные продукты: этилкарбитол, эфир триэтиленгликоля.

Катализатор: раствор едкого натра в этилцеллозольве.

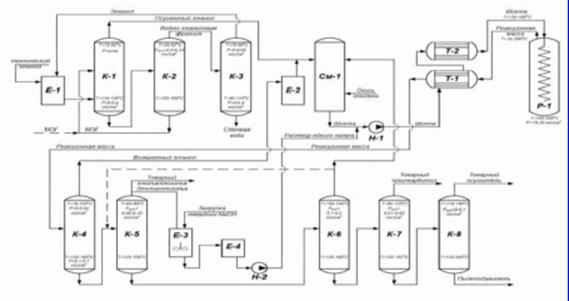

Краткое описание технологического процесса:

Получение этилцеллозольва осуществляется методом жидкофазной этерификации окиси этилена этанолом в присутствии катализатора (3 % - 8 масс. % раствора едкого натра в этилцеллозольве), весовое соотношение окиси этилена и этанола составляет 1:10 ± 5 %.

Рисунок 2.12 - Принципиальная технологическая схема производства этилцеллозольва

Технологический процесс производства этилцеллозольва включает в себя следующие стадии (см. рисунок 2.12):

- обезвоживание технического этилового спирта (этанола) методом экстрактивной ректификации;

- жидкофазная этерификация окиси этилена безводным этанолом;

- выделение этилцеллозольва и этилкарбитола в ректификационных колоннах;

- перегонка кубовых остатков.

Процесс этерификации окиси этилена этанолом осуществляется при температуре 165 °С - 200 °С и давлении 19-33 кгс/см2. Избыток этанола необходим для уменьшения выхода побочных продуктов (этилкарбитола, эфира триэтиленгликоля). Реакция этерификации окиси этилена этанолом является экзотермической, отвод тепла осуществляется в рекуперативном теплообменнике.

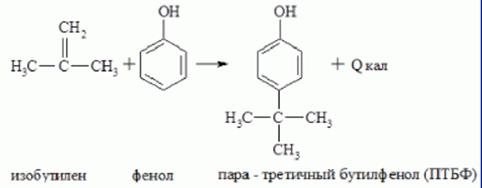

2.15 Пара-третичный бутилфенол (ПТБФ)

Сырье для процесса: фенол, изобутилен.

Целевой продукт: пара-третичный бутилфенол.

Катализатор: Amberlyst 36 Dry или Amberlyst 36 Wet.

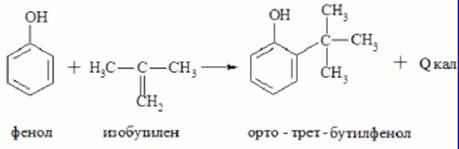

Химическая реакция:

Получение пара-третичного бутилфенола основано на алкилировании фенола изобутиленом в присутствии кислотного катализатора Amberlyst 36 Dry, Amberlyst 36 Wet Resin или КУ-23 и разделении реакционной массы ректификацией. Наряду с паратретичным бутилфенолом в реакционной массе содержатся побочные продукты - до 1 % - 3 % орто-трет-бутилфенола и до 0, 5 % - 1, 5 % 2, 4-ди-трет-бутилфенола. Причем с понижением температуры процесса реакционная масса обогащается орто-трет-бутилфенолом.

А с увеличением мольного соотношения изобутилен/фенол и понижением температуры реакционная масса обогащается 2, 4-ди-трет-бутилфенолом.

С увеличением влаги в зоне реакции резко увеличивается выход побочных продуктов реакции - орто-трет-бутилфенола и 2, 4-ди-трет-бутилфенола. С повышением давления в зоне реакции увеличивается выход побочных продуктов, а также происходит полимеризация изобутилена.

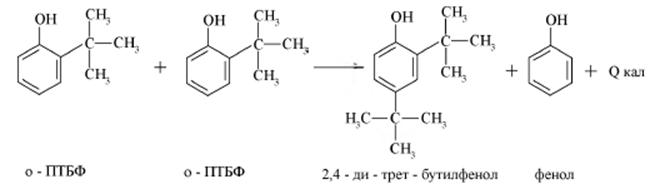

Принципиальная схема производства ПТБФ отражена на рисунке 2.13.

Рисунок 2.13 - Принципиальная технологическая схема производства ПТБФ

Для получения ПТБФ с массовой долей 2, 4-ди-ТБФ не более 0, 1 % реакция алкилирования фенола изобутиленом должна протекать при температуре 80 °C - 145 °C, атмосферном давлении, мольном соотношении фенол : изобутилен - 1 : (0, 1-0, 4) и массовой долей воды в зоне реакции не более 0, 5 %.

2.16 Бутилацетат

Сырье для процесса: уксусная кислота, бутанол.

Целевой продукт: бутилацетат (марка А по ГОСТ 8981-78 (бутилацетат)).

Побочные продукты: легкие и тяжелые примеси, смолы и др.

Катализатор: серная кислота.

Краткое описание технологического процесса:

Метод производства - этерификация уксусной кислоты н-бутиловым спиртом в присутствии катализатора по реакции:

CH3COOH + C4H9OH ↔ CH3COOC4H9 + H2O

Все стадии реакции равновесны и обратная их последовательность ведет к гидролизу сложного эфира. Кроме того, при процессе этерификации протекают побочные реакции, в результате которых образуются легкие и тяжелые примеси, смолы и др.

Стадии технологического процесса производства бутилацетата (см. рисунок 2.14):

1) Этерификация уксусной кислоты н-бутиловым спиртом;

2) Нейтрализация бутилацетата-сырца;

3) Ректификация нейтрализованного бутилацетата-сырца;

4) Ректификация легкокипящих компонентов;

5) Регенерация эфироводных фракций и отработанного содового раствора.

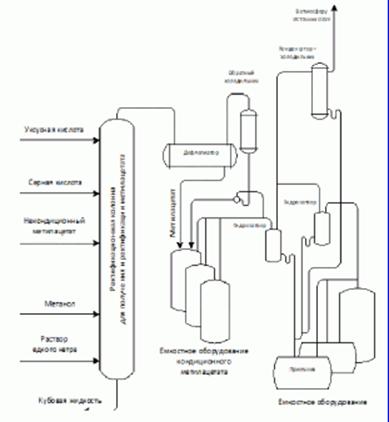

Рисунок 2.14 - Принципиальная технологическая схема производства бутилацетата

Этерификация уксусной кислоты н-бутиловым спиртом (бутанолом) осуществляется в этерификаторе. н-Бутиловый спирт (бутанол) и уксусная кислота предварительно нагреваются до температуры кипения и испарения. Образовавшаяся парожидкостная эмульсия по барботерной трубе поступает в слой реакционной жидкости; в этерификатор подают необходимое количество катализатора. Реакционная смесь, с образовавшимся бутилацетатом, из верхней части этерификатора поступает в нижнюю часть ректификационной колонны на ректификацию азеотропной смеси. Пары азеотропа "бутилацетат - вода" отводятся из верхней части колонны и конденсируются. Отводимый дистиллят разделяют на два слоя:

- верхний - бутилацетат-сырец (эфирный слой);

- нижний - водный слой (эфировода).

Кубовая жидкость колонны, содержащей бутанол, уксусную кислоту, тяжелые примеси и смолы возвращается в этерификатор.

Стадия нейтрализации бутилацетата-сырца предназначена для устранения остаточной кислотности бутилацетата-сырца после стадии этерификации. Нейтрализацию избыточной кислотности бутилацетата-сырца ведут 4 % - 6 % раствором кальцинированной соды в тангенциально-лепестковых нейтрализаторах. После нейтрализации от нейтрализованного бутилацетата-сырца отделяют содовый раствор.

Ректификация бутилацетата-сырца и получение товарного продукта. Нейтрализованный бутилацетат-сырец в виде питания подается в ректификационную колонну получения товарного бутилацетата, где происходит разделение смеси на легкокипящие и тяжелокипящие компоненты. Легкокипящие компоненты с верха колонны частично отводятся для подачи на колонну ректификации легкокипящих компонентов, а частично возвращаются в этерификатор. Полученный товарный бутилацетат с куба колонны откачивается в хранилища склада сырья и готовой продукции или в сборник некондиционного бутилацетата для последующей переработки в зависимости от его качества.

Ректификация легкокипящих компонентов. Из смеси легкокипящих компонентов выделяются бутилацетат и бутиловый спирт. Дистиллят колонны ректификации легкокипящих компонентов накапливается и сжигается на УТО, кубовая жидкость колонны, содержащая бутилацетат и бутанол, возвращается на узел ректификации на рецикл.

Стадия регенерации эфироводных фракций и отработанного содового раствора предназначена для выделения в ректификационной колонне из эфиров воды и отработанного содового раствора органических продуктов (бутилацетата и бутанола). Пары легкокипящих компонентов (ЛКК), выходящие с верха колонны, конденсируются, далее подаются на этерификацию на рецикл. Кубовый остаток после отпарки органики (фузельная вода) по оргзагрязненной канализации поступает на биохимочистку.

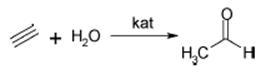

2.17 Ацетальдегид

Сырье для процесса: ацетилен, вода.

Целевой продукт: ацетальдегид.

Побочные продукты: кротоновый альдегид ацетон.

Катализатор: кадмий-кальций-фосфатный катализатор.

Химическая реакция:

Краткое описание технологического процесса:

Производство ацетальдегида осуществляется методом парофазной гидратации ацетилена на кадмий-кальций-фосфатном катализаторе с последующим разделением и очисткой компонентов реакции, и доведением их до товарного состояния.

Технологический процесс производства ацетальдегида включает в себя следующие стадии (см. рисунок 2.15):

1) Прием ацетилена-концентрата из производства ацетилена, ацетиленовых сдувок из отделения производства винилацетата и рециркулирующего ацетилена на узел компримирования и их смешение.

2) Компримирование смешанного газа и подача его в реактор гидратации ацетилена.

3) Перегрев пара и подача его в реактор гидратации ацетилена.

4) Парофазная гидратация ацетилена на кадмий-кальций-фосфатном катализаторе, охлаждение реакционных газов, конденсация продуктов реакции и отмывка реакционных газов от продуктов реакции, с получением водно-альдегидного конденсата и рециркулирующего газа.

5) Сжигание газообразных отходов производства.

6) Разделение потока рециркулирующего газа на отдуваемый ацетилен (сдувки-отход), который возвращается в производство ацетилена или сжигается на факельных агрегатах, и на рециркулирующий ацетилен, который возвращается на узел компримирования.

7) Ректификация водно-альдегидного конденсата, с выделением кротоновоацетоновой фракции и получением товарного ацетальдегида.

8) Ректификация кротоново-ацетоновой фракции, с выделением ацетоновой фракции и получением товарного кротонового альдегида.

9) Ректификация и химическая очистка ацетоновой фракции, с получением товарного ацетона.

10) Сбор, анализ готовой продукции и выдача ее потребителям.

11) Переработка и нейтрализация жидких и полимерных отходов производства с последующей передачей их на обезвреживание.

Ацетилен-концентрат из отделения концентрирования производства ацетилена, ацетиленовые сдувки производства винилацетата и рециркулирующий ацетилен смешиваются в коллекторе всаса газодувки, сжимаются до давления не более 0, 12 МПа (1, 2 кгс/см2) и через водоотделитель направляются по ацетиленопроводу в смеситель реактора гидратации ацетилена. Водяной пар поступает в пароперегревательную печь, в которой он нагревается за счет тепла дымовых газов, образующихся при сгорании природного газа. Перегретый до температуры не более 773 K (500 °C) пар поступает в смеситель реактора гидратации ацетилена. Дымовые газы через дымовую трубу, сбрасываются в атмосферу. В реакторе происходит парофазная гидратация ацетилена на кадмий-кальций-фосфатном катализаторе с образованием ацетальдегида. В результате неполной реакции гидратации высших ацетиленовых углеводородов происходит образование побочных продуктов: ацетон, кротоновый ангидрид, диацетилен и др. Газы реакции охлаждаются в котле-утилизаторе, холодильнике, конденсируются и конденсат поступает на узел перегонки. Несконденсировавшие газы отмываются от органических соединений, возвращаются в цикл и частично направляются для переработки в производство ацетилена. Водно-альдегидный конденсат из емкостей отмывных колонн направляется в колонны для отпарки органических продуктов реакции от воды и отделения фракции ацетальдегида от фракции кротонового альдегида и ацетона. Колонна ректификации ацетальдегида предназначена для получения товарного продукта. Товарные продукты: ацетальдегид, кротоновый альдегид и ацетон направляются на склад готовой продукции. Ацетиленовые сдувки с узла гидратации поступают на факельные агрегаты.

Рисунок 2.15 - Принципиальная технологическая схема производства ацетальдегида

2.18 Ацетилен

Сырье для процесса: метан.

Целевой продукт: ацетилен.

Побочные продукты: диацетилен, винилацетат, метилацетилен и ароматические углеводороды: бензол, толуол, нафталин и другие, а также сажа.

Катализатор: без катализатора.

Химическая реакция:

2CH4 → C2H2 + 3Н2 - 91 ккал/моль

Краткое описание технологического процесса:

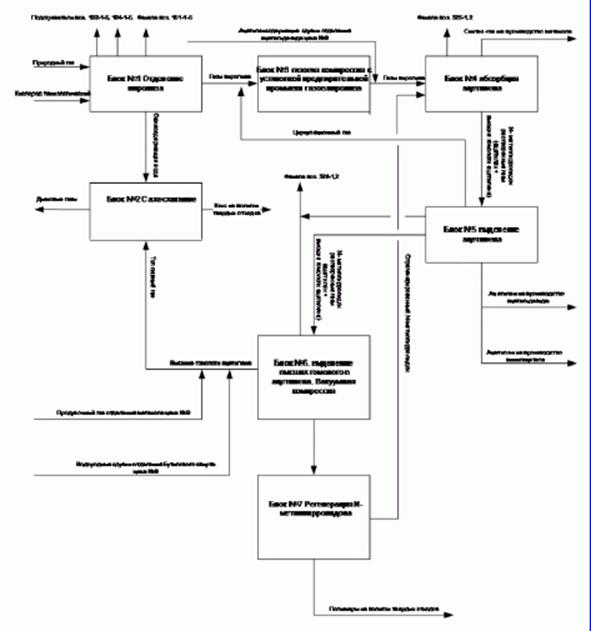

Метод производства - термоокислительный пиролиз метана природного газа. Извлечение ацетилена из газов пиролиза абсорбцией N-метилпирролидона (N-МП). Сущность термоокислительного пиролиза природного газа заключается в расщеплении молекул метана при температуре 1300 °С - 1500 °C.

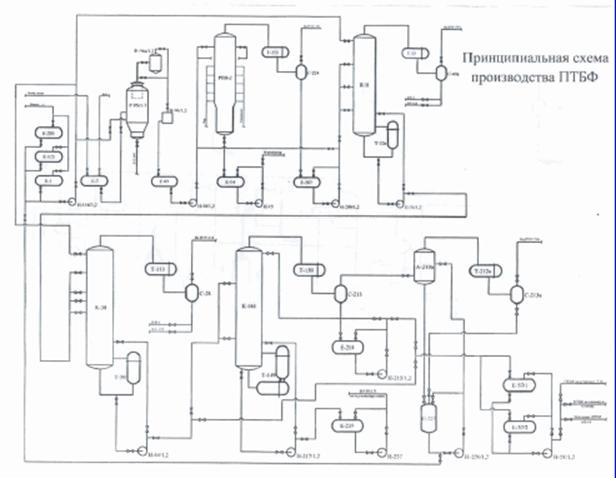

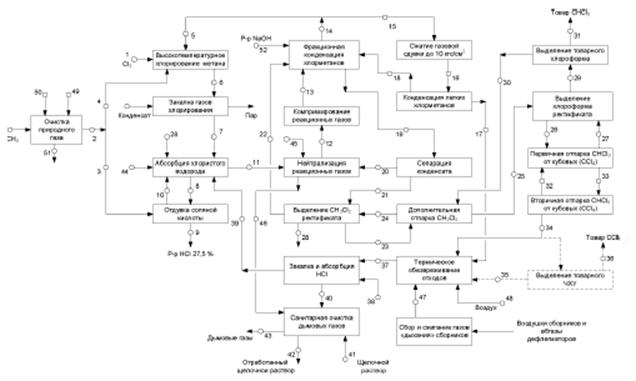

Основными стадиями технологического производства ацетилена являются (см. рисунок 2.16):

1) Компримирование кислорода для термоокислительного пиролиза метана - природного газа. Компримирование до давления 1, 5 кгс/см2 поступающего из общезаводского коллектора кислорода осуществляется в две ступени.

2) Пиролиз метана природного газа. Предварительно нагретые в огневых подогревателях до температуры 650 °С кислород и природный газ смешиваются и поступают в реакционный канал, где происходит процесс термоокислительного пиролиза метана. При горении метано-кислородной смеси в реакционном канале развивается высокая температура, при которой происходит пиролиз метана с образованием газов пиролиза. Наряду с указанными основными реакциями протекают другие реакции, в результате которых происходит образование гомологов ацетилена: диацетилена, винилацетата, метилацетилена и ароматических углеводородов: бензол, толуол, нафталин и др., и частичное разложение ацетилена с образованием сажи.

3) Охлаждение газов пиролиза оборотной водой грязного цикла, удаление сажи. На выходе из реакционного канала газы пиролиза подвергаются мгновенному охлаждению (закалке) и дальнейшему охлаждению оборотной водой. Газы пиролиза очищаются от сажи водой в скруббере, электрофильтре.

4) Выделение сажи из оборотной воды и сжигание сажевой пульпы в циклонных печах. Сажесодержащая вода из аппаратов сажеочистки агрегатов пиролиза поступает в сажеотстойники, где происходит отделение сажи, которая далее в виде водяной пульпы подается в циклонные печи для сжигания.

5) Компримирование газов пиролиза. Очищенные от сажи и охлажденные газы пиролиза поступают на установку предварительной промывки газов пиролиза, которая проводится орошением циркулирующим N-метилпирролидоном. После промывки газы пиролиза компримируются до давления 9, 0 кгс/см2.

6) Поглощение высших гомологов ацетилена, ацетилена и диоксида углерода селективным растворителем. Газы пиролиза поступают в нижнюю часть абсорбера, где в процессе контакта газа N-метилпирролидоном происходит абсорбция растворителем ацетилена, высших гомологов ацетилена и диоксида углерода CO2. Неабсорбированные газы или синтез-газ (H2, CO, CH4, C2H6, N2, O2) отводятся из верхней части абсорбера и далее, как сырье, направляются в производство метанола.

7) Выделение ацетилена-концентрата из N-метилпирролидона. Растворитель из кубовой части абсорбера передавливается в верхнюю часть десорбера I ступени, где за счет снижения давления и повышения температуры среды происходит десорбция газов из раствора N-метилпирролидона и разделение на фракции: из верхней части отводится циркуляционный газ (этан C2H6, этилен C2H4, азот N2, диоксид углерода CO2), возвращаемый в коллектор газов пиролиза; из средней части - товарный ацетилен концентрат, который далее выдается как товарный продукт в производство ацетилена и, после дополнительной очистки от диацетилена, в производство винилацетата.

8) Отбор ацетилена-сырца из вакуумной части в тепловую часть десорбера второй ступени. Выделение высших гомологов ацетилена из селективного растворителя. N-метилпирролидон, насыщенный ацетиленом, высшими гомологами ацетилена и парами воды, из кубовой части десорбера I ступени поступает на распределительную тарелку теплового десорбера II ступени, состоящего из вакуумного и теплового десорбера. В вакуумном десорбере II ступени происходит десорбция оставшихся растворенных в N-метилпирролидоне газов и выпаривание воды. Из верхней части вакуумного десорбера II ступени вакуумным компрессором отбирается ацетиленсодержащая парогазовая смесь (ацетилен-сырец), направляемая в тепловой десорбер, где происходит десорбция ацетилена из нагретого растворителя и дополнительная очистка ацетилена-сырца от высших гомологов ацетилена. С 15-й или 20-й тарелки вакуумного десорбера отбирается парогазовая смесь, содержащая высшие гомологи ацетилена, ацетилен, пары воды и N-метилпирролидон, которая затем в промывной колонне очищается от паров N-метилпирролидона и направляется на сжигание. Ацетилен-сырец возвращается в десорбер I ступени.

9) Очистка N-метилпирролидона от полимеров. Для удаления из циркулирующего N-метилпирролидона полимеров, образующихся в процессах абсорбции и десорбции ацетилена, в две ступени проводят регенерацию растворителя методом двухступенчатого вакуум-упаривания. Очищенный от полимеров N-метилпирролидон возвращается в цикл. Сухой остаток полимеров, полученный в результате выпаривания осмоленного N-метилпирролидона в испарителях II ступени, выгружается в бункер-накопитель и далее направляется на захоронение.

Рисунок 2.16 - Принципиальная технологическая схема производства ацетилена

2.19 Винилацетат

Сырье для процесса: ацетилен, уксусная кислота.

Целевой продукт: винилацетат.

Побочные продукты: ацетальдегид, ацетон, гидрохинон, бензол, этилидендиацетат, кротоновый альдегид.

Катализатор: ацетат цинка, нанесенный на активированный уголь.

Химическая реакция:

Краткое описание технологического процесса:

Метод производства винилацетата - синтез винилацетата из ацетилена и уксусной кислоты в парогазовой фазе в статическом слое катализатора, которым является ацетат цинка, нанесенный на активный уголь.

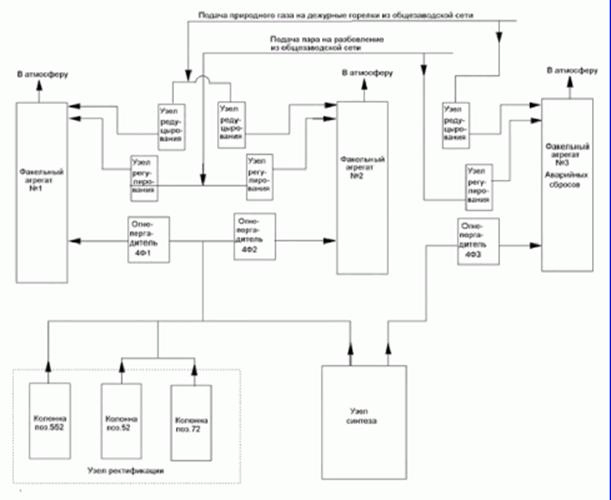

Стадии технологического процесса производства винилацетата (см. рисунок 2.17):

1) Загрузка свежего цинкацетатного катализатора в контактные аппараты. Катализатором заполняют трубки контактных аппаратов.

2) Разогрев катализатора азотом. Для разогрева (охлаждения) катализатора в период пуска агрегата и отвода тепла из зоны реакции в процессе синтеза винилацетата в контактных аппаратах используется нагретое масло, циркулирующее по межтрубному пространству аппаратов. При подготовке к работе систем теплообмена (маслосистем) катализатор в контактных аппаратах предварительно разогревается подогретым азотом.

3) Чтобы не допустить дезактивацию катализатора во время его разогрева, нагретый азот пропускают через испарители, предварительно заполненные уксусной кислотой; проводится пропитка катализатора уксусной кислотой.

4) Прием свежего ацетилена и компримирование смешанного ацетилена. Ацетилен подается в отделение винилацетата, в линию обратного (циркуляционного) ацетилена, смешивается с ним, компримируется до давления не более 0, 065 МПа и подается в испарители, где смешивается с парами уксусной кислоты.

5) Конверсия уксусной кислотой ацетилена в парогазовой фазе в статическом слое катализатора с получением реакционных газов. Парогазовая смесь ацетилена и уксусной кислоты, нагретая до температуры, необходимой для начала синтеза винилацетата или разогрева катализатора в контактных аппаратах, поступает через верхние крышки в контактные аппараты и проходит с верха в низ трубки с цинкацетатным катализатором. Реакционные газы выходят из конусных нижних крышек контактных аппаратов и, пройдя через рекуператор, поступают в нижнюю часть скруббера.

6) Конверсию уксусной кислотой ацетилена в парогазовой фазе с получением реакционных газов можно разделить на 4 периода: пусковой, вывод агрегата на максимальную нагрузку, период стабильной работы с высокой производительностью, заключительный период работы со значительной потерей производительности. Весь цикл длится около 320-480 сут, по окончании которого выполняют перегрузку катализатора контактных аппаратов.

7) Конденсация из реакционного газа продуктов, находящихся в паровой фазе и получение винилацетата-сырца. В скруббере реакционные газы орошаются винилацетатом-сырцом, в результате чего из реакционных газов конденсируется уксусная кислота, винилацетат, ацетальдегид, кротоновый альдегид, этилидендиацетат и другие побочные продукты реакции.

8) Сжигание пусковых (периодических), постоянных и аварийных сбросов на факельной установке. Из верхней части скрубберов выводится не вступивший в реакцию ацетилен, который возвращается в цикл. Во избежание накопления в циркуляционном ацетилене гомологов ацетилена, CO2, CO, H2, CH4, а также азота и кислорода, часть возвратного ацетилена сбрасывается на факел N1, N2 или направляется в отделение получения ацетальдегида.

9) Перегонка винилацетата-сырца с получением винилацетата-ректификата. Смесь винилацетата-сырца с продуктами реакции поступает на узел ректификации, где получают товарный винилацетат в процессе следующих стадий:

- разделения винилацетата-сырца на легкокипящие и тяжелокипящие компоненты;

- выделения ацетальдегидной фракции винилацетата из смеси легкокипящих компонентов;

- выделения смеси ацетальдегида и ацетона, а также винилацетата из ацетальдегидной фракции винилацетата (смесь ацетальдегида и ацетона далее направляется на сжигание на УТО);

- выделения высококипящих компонентов (гидрохинон, бензол, этилидендиацетат, кротоновый альдегид), с получением винилацетата-ректификата (товарный винилацетат откачивается на склад ЛВЖ в хранилища);

- выделения из уксусной кислоты высококипящих компонентов (высококипящие компоненты [гидрохинон, осмолы, этилидендиацетат и др.] накапливаются и направляются на сжигание на УТО);

- выделения кротоновой фракции (кротонового альдегида и воды) (выделенная регенерированная уксусная кислота возвращается в цикл, кротоновая фракция уксусной кислоты направляется на сжигание на УТО).

Рисунок 2.17 - Принципиальная технологическая схема производства винилацетата

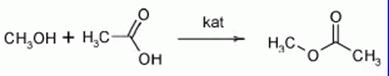

2.20 Метилацетат

Сырье для процесса: метанол, уксусная кислота.

Целевой продукт: метилацетат.

Катализатор: серная кислота.

Химическая реакция:

Краткое описание технологического процесса:

Метод производства метилацетата - этерификация уксусной кислоты метанолом с последующей ректификацией продуктов реакции. В качестве сырья для производства метилацетата используется метанол, уксусная кислота. На стадии нейтрализации кубовой жидкости колонны серная кислота и уксусная кислота взаимодействуют с 20-25 %-ным раствором щелочи с образование водных растворов сульфата натрия и ацетата натрия.

Основные стадии процесса (см. рисунок 2.18):

1) Этерификация уксусной кислоты метиловым спиртом.

2) Разрушение азеотропа метилацетат-вода и экстрактивная ректификация.

3) Очистка ректификацией метилацетата от остатков уксусной кислоты.

4) Очистка кубового остатка от метанола.

5) Нейтрализация кубового остатка.

Рисунок 2.18 - Принципиальная технологическая схема производства метилацетата

Процесс получения и выделения метилацетата ведется в одной колонне (число тарелок - 57). Колонна условно состоит из 4 секций, разделенных местами ввода уксусной кислоты, серной кислоты и метанола. Нижняя секция - от куба до ввода метанола служит для отгонки метанола от реакционной воды. В этой секции также завершается конверсия уксусной кислоты в метилацетат. Вторая секция - от места ввода метанола до места ввода катализатора - серной кислоты, является реакционной. В этой секции стекающая вниз уксусная кислота в жидкой фазе в присутствии катализатора реагирует с метанолом, который поднимается вверх в виде паров. При этом в верхней части реакционной секции реакция осуществляется при значительном избытке уксусной кислоты, а в нижней части - при значительном избытке метанола, что позволяет достичь практически 100 % концентрации по каждому реагенту. Третья секция - от места ввода серной кислоты до места ввода уксусной кислоты - служит для экстракции воды уксусной кислотой. В этой секции осуществляется процесс экстрактивной ректификации. Метилацетат образует азеотроп с водой (3, 1 масс. % воды, температура кипения - 55, 6 °C). Уксусная кислота экстрагирует воду, разрушая при этом азеотроп. В результате работы этой секции с верха колонны выходит метилацетат, практически не содержащий воду. Четвертая секция - от места ввода уксусной кислоты до верха колонны - служит для очистки метилацетата от уксусной кислоты. В колонну подается уксусная кислота, метанол, серная кислота, некондиционный метилацетат, образующийся при пуске и остановке колонны и раствор едкого натра для нейтрализации кубовой жидкости. Из колонны отводится готовый продукт - метилацетат и кубовая жидкость, содержащая воду, непрореагировавшую уксусную кислоту и соли, образующиеся в результате реакций нейтрализации. Пары метилацетата, выходящие из колонны, конденсируются в дефлегматоре, несконденсировавшиеся пары далее конденсируются в обратном холодильнике, конденсат сливается в приемник и затем, смешиваясь с основным потоком метилацетата, делится на 2 потока: первый подается в колонну в виде флегмы, второй отбирается в качестве готового продукта. Дыхание емкостного оборудования осуществляется через гидрозатворы. Абгазы из гидрозатворов проходят окончательную конденсацию в конденсаторе-холодильнике и выбрасываются в атмосферу, конденсат собирается в приемник и далее перерабатывается вместе с некондиционным метилацетатом. Гидрозатворы заполнены метанолом и снабжены наружными змеевиками, охлаждаемыми рассолом, обратный холодильник и холодильник-конденсатор охлаждаются рассолом.

2.21 Метанол

Сырье для процесса: синтез-газ.

Целевой продукт: метанол.

Катализатор: медь-цинк-алюминиевый катализатор.

Химическая реакция:

CO + 2H2 → CH3OH

Краткое описание технологического процесса:

Сущность метода получения метанола на агрегате М-100-3 заключается в переработке синтез-газа, отходящего из производства ацетилена, в метанол на медь-цинк-алюминиевом катализаторе, без очистки исходного газа от остаточных количеств непредельных углеводородов (ацетилена, этилена), кислорода, а также микропримесей других соединений.

Производство метанола представляет собой многостадийный процесс:

- смешение и компримирование синтез-газа и водорода;

- синтез метанола с получением метанола-сырца;

- ректификация метанола-сырца с получением метанола технического.

Работа производства ацетилена на синтез-газе отличается рядом особенностей, которые определяются составом исходного синтез-газа.

Примеси синтез-газа делятся на две группы:

- химически активные: ацетилен, непредельные, кислород, пары N-метилпирролидона;

- инертные: метан, азот, аргон.

Первые соединения могут вступать в реакции присоединения, замещения, влиять на активность катализатора; вторые - образуют балласт, накопление которого приводит к снижению активности катализатора и снижению производства метанола.

Синтез-газ из производства ацетилена поступает на узел газовой компрессии, проходит сепаратор и в фильтр для очистки от продуктов коррозии металлов и капельно-жидких аэрозолей. Очищенный синтез-газ поступает в компрессор, смешивается с водородом, поступающим из производства уксусной кислоты, сжимается до давления 4, 5 МПа, охлаждается и поступает на очистку от N-метилпирролидона, поступающего с синтез-газом производства ацетилена, в угольные адсорберы.

Сжатый в компрессоре свежий газ, после очистки в угольных адсорберах от N-метилпирролидона, поступает в трубопровод всаса центробежного циркуляционного компрессора, где смешивается с циркуляционным газом и поступает и реактор, выполненный по проекту фирмы "Метанол-Казале", который дает возможность регулировать удаление тепла реакции в массе катализатора.

В реакторе синтеза метанола происходит процесс образования метанола-сырца из окиси и двуокиси углерода и водорода на медь-цинк-алюминиевом катализаторе под давлением не более 4, 9 МПа (49, 0 кгс/см2) и температуре 483-553 K (210 °С - 280 °C).

Метанол-сырец направляется на ректификацию. Готовый продукт - метанол технический - охлаждается в холодильнике и, пройдя очистку от аминосоединений в адсорберах, выдается на базисный склад. Для вывода инертов из системы синтеза предусмотрена постоянная продувка агрегата. Выдача продувочных газов из системы осуществляется через сепаратор выделения метанола в коллектор танковых и продувочных газов и далее в цеха производство аммиака, уксусной кислоты, либо как топливный газ в цех производства ацетилена или на факел. Для вывода инертов из систем колонн ректификации продувочный газ по коллектору выдается на факел.

2.22 Бутанол

Сырье для процесса: ацетальдегид.

Целевой продукт: н-бутанол.

Краткое описание технологического процесса:

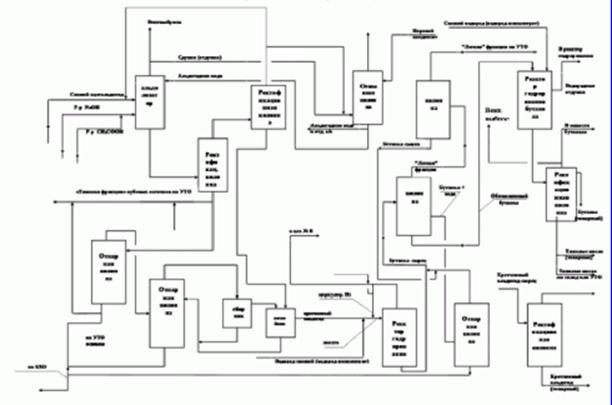

Метод производства н-бутилового спирта основан на получении альдоля посредством альдольной конденсации ацетальдегида, дегидратации полученного альдоля в кротоновый альдегид с его последующим гидрированием в н-бутиловый спирт и представляет собой многостадийный процесс (см. рисунок 2.19):

- альдольная конденсация ацетальдегида в альдоль;

- дегидратация альдоля, с получением кротонового альдегида;

- ректификация смеси продуктов дегидратации с целью выделения кротонового альдегида;

- гидрирование кротонового альдегида в паровой фазе на медно-хромовом катализаторе, с получением бутанола-сырца;

- азеотропная осушка бутанола-сырца;

- гидрирование обезвоженного бутанола под давлением на хромоникелевом катализаторе (жидкофазное гидрирование);

- ректификация прогидрированного бутанола;

- отпарка фузельных вод (кубовых остатков) от органики (кротонового альдегида и бутанола) и очистка газовых выбросов;