![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 28-2017 ДОБЫЧА НЕФТИ

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 28-2017 ДОБЫЧА НЕФТИ

ИТС 28-2017 ДОБЫЧА НЕФТИ

Oil production

Дата введения - 1 июля 2018 г.

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Добыча нефти" (далее - справочник НДТ) содержит информацию:

а) об области его применения;

б) о нефтедобывающей отрасли промышленности в Российской Федерации;

в) о технологических процессах, применяемых в настоящее время на объектах добычи нефти в Российской Федерации;

г) о текущих уровнях эмиссий в окружающую среду на объектах добычи нефти в Российской Федерации;

д) о наилучших доступных технологиях в нефтедобывающей промышленности Российской Федерации;

в) о перспективных технологиях.

Основными законодательными документами, использовавшимися при разработке справочника НДТ, являются:

а) Федеральный закон "Об охране окружающей среды" от 10.01.2002 N 7-ФЗ;

б) Федеральный закон "Об охране атмосферного воздуха" от 04.05.1999 N 96-ФЗ;

в) Федеральный закон "Об отходах производства и потребления" от 24.06.1998 N 89-ФЗ;

г) Постановление Правительства РФ "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" от 23.12.2014 N 1458.

д) Федеральный закон "О недрах" от 21.02.1992 г. N 2395-1;

е) Водный кодекс РФ;

ж) Земельный кодекс РФ;

з) Лесной кодекс РФ.

Предисловие

Цели, основные принципы и порядок разработки справочника НДТ установлены Постановлением Правительства Российской Федерации от 23.12.2014 N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям".

Статус документа

Настоящий справочник НДТ является документом по стандартизации.

Информация о разработчиках

Справочник НДТ разработан технической рабочей группой N 28, созданной приказом Росстандарта от 09 сентября 2016 г. N 1295.

Справочник представлен на утверждение Бюро наилучших доступных технологий (Бюро НДТ) (www.burondt.ru).

Краткая характеристика

Справочник НДТ содержит описание применяемых при добыче нефти технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение. Среди описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями (НДТ). Для НДТ в справочнике установлены соответствующие ей технологические показатели.

Взаимосвязь с международными, региональными аналогами

Международный и региональный аналог настоящему справочнику НДТ отсутствует.

При разработке справочника НДТ был учтен опыт создания справочников Европейского союза по наилучшим доступным технологиям (Reference Book on Best Available Techniques), информационно-технических справочников Российской Федерации, а также учтены технологические, экологические и экономические особенности добычи углеводородного сырья в российских нефтегазодобывающих компаниях.

Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при добыче нефти в Российской Федерации, была собрана в процессе разработки справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с Распоряжением правительства Российской Федерации от 31 октября 2014 года N 2178-р, приведена в разделе "Область применения".

Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от 15.12.2017 г. N 2838.

Справочник НДТ введен в действие с 1 июля 2018 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

Область применения

Настоящий справочник НДТ распространяется на добычу нефти и включает следующие основные виды деятельности:

а) деятельность по строительству и разработке нефтяных месторождений;

б) деятельность по эксплуатации нефтяных месторождений (деятельность может включать оснащение и оборудование скважин, эксплуатацию промысловых сепараторов, деэмульгаторов);

в) деятельность по внутрипромысловой транспортировке углеводородного сырья;

г) деятельность по подготовке углеводородного сырья для перевозки от места добычи до пункта отгрузки или поставки.

Настоящий справочник НДТ не рассматривает:

а) добычу природного газа;

б) добычу газового конденсата;

в) добычу горючих (битуминозных) сланцев и битуминозных песков и извлечение из них нефти;

г) услуги по добыче нефти и газа за вознаграждение или на контрактной основе;

д) поисково-разведочные работы на нефтяных и газовых скважинах;

е) разведочное бурение;

ж) очистку нефтепродуктов;

и) разведку нефтяных месторождений и другие геофизические, геологические и сейсмические исследования;

к) процессы консервации и ликвидации скважин и иных объектов добычи углеводородного сырья.

Справочник НДТ распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на ресурсоэффективность, характер и масштаб воздействия на окружающую среду:

а) производственные процессы основного цикла (добыча и внутрипромысловая транспортировка);

б) производственные процессы неосновного производственного цикла (хранение и подготовка сырья);

в) методы предотвращения и сокращения эмиссий и образования отходов.

Справочник НДТ не распространяется на:

а) некоторые процессы вспомогательного производства, такие как работа станков в ремонтных мастерских, вертолетные площадки, объекты охраны/сигнализации, пожарные депо, автотранспортное хозяйство; вентиляция и др.

б) вопросы, касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Отдельные виды деятельности при добыче углеводородного сырья (таблица 1) регулируются соответствующими федеральными справочниками НДТ.

Таблица 1 - Виды деятельности и соответствующие им справочники НДТ

|

Вид деятельности |

Соответствующий справочник НДТ |

|

Очистка сточных вод |

ИТС НДТ 8-2015 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" |

|

ИТС НДТ 10-2015 "Очистка сточных вод с использованием централизованных систем водоотведения поселений, городских округов" | |

|

Обращение с отходами |

ИТС НДТ 15-2016 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов)" |

|

ИТС НДТ 17-2016 "Размещение отходов производства и потребления" | |

|

ИТС НДТ 9-2015 "Обезвреживание отходов термическим способом (сжигание отходов)" | |

|

Промышленные системы охлаждения, например градирни, пластинчатые теплообменники |

ИТС НДТ 20-2016 "Промышленные системы охлаждения" |

|

Хранение и обработка материалов |

ИТС НДТ 46-2017 "Сокращение выбросов загрязняющих веществ при хранении и складировании товаров (грузов)" |

|

Вопросы производственно-экологического контроля |

ИТС НДТ 22.1-2016 "Общие принципы производственного экологического контроля и его метрологического обеспечения" |

Раздел 1 Общая информация о нефтедобывающей отрасли промышленности Российской Федерации

1.1 Количество предприятий и их географическое расположение

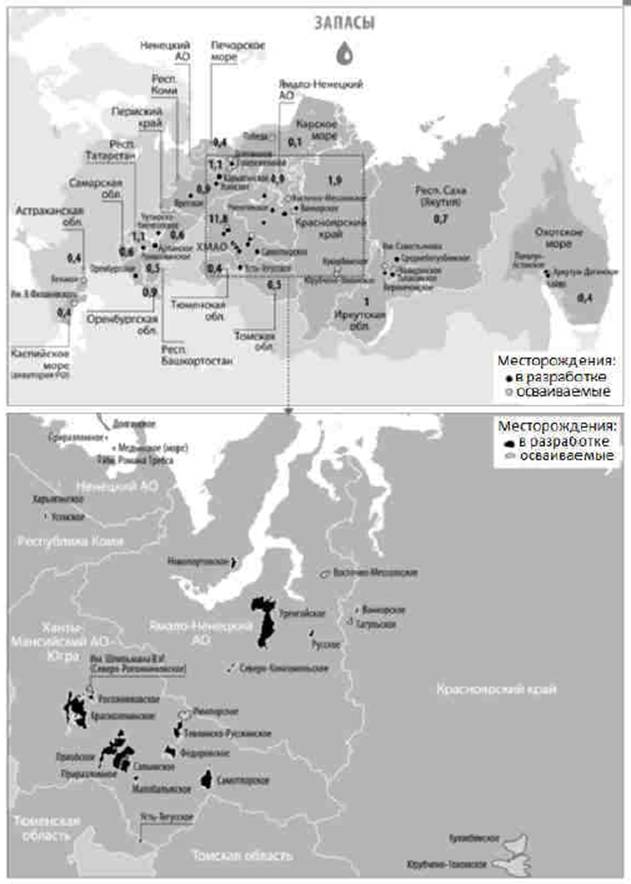

Россия является одним из крупных держателей запасов нефти, на ее территории находится не менее 8 % мировых запасов. Две трети их сосредоточены в Западной Сибири, значительные запасы разведаны также в Урало-Поволжском регионе, Красноярском крае, Иркутской области, Республике Саха (Якутия) (рисунок 1.1). В Западной Сибири так же сосредоточена половина прогнозных и 40 % перспективных ресурсов нефти.

Оцененные запасы морских акваторий РФ составляют менее 20 % российских [1], однако запасы акваторий практически не разрабатывались. Возможности открытия новых объектов на шельфах Каспийского, Черного и Азовского морей оцениваются высоко, а перспективные ресурсы нефти акваторий достигают 1, 4 млрд т. Изученность российских шельфов крайне неравномерна: при относительно хорошо изученных шельфах Балтийского и южных морей, шельфе о. Сахалин и южной части Баренцева моря гигантские акватории арктических морей (северные районы Карского и Баренцева моря, Восточно-Сибирское, море Лаптевых и Чукотское) исследованы недостаточно, и перспективы их пока не ясны [2].

В настоящее время добычу нефти в России осуществляют около 320 организаций, в том числе около 140 компаний, входящих в структуру вертикально интегрированных нефтегазовых компаний (ВИНК), 180 организаций относятся к числу независимых добывающих компаний, 3 компании работают на условиях соглашений о разделе продукции.

Около 90 % всей добычи нефти в России приходится на восемь ВИНК: "Роснефть", ЛУКОЙЛ, "Сургутнефтегаз", "Группа Газпром" (включая "Газпром нефть"), "Татнефть", "Башнефть", "Славнефть", "Русс Нефть" [3].

Государственным балансом запасов полезных ископаемых Российской Федерации учитывается 2985 месторождений с запасами нефти, в том числе 2427 нефтяных и 558 комплексных (нефтегазовых, газонефтяных и нефтегазоконденсатных) (таблица 1.1).

Рисунок 1.1 - Основные месторождения нефти и распределение ее запасов по важнейшим субъектам Российской Федерации и ее шельфам, млрд. т

Таблица 1.1 - Основные месторождения нефти Российской Федерации [2]

|

Месторождение |

Тип |

Компания |

Доля в балансовых запасах РФ, % |

|

1 |

2 |

3 |

4 |

|

Салымское, Западно-Сибирский НГБ (ХМАО) |

Нефтяное |

ПАО "НК Роснефть" |

0, 6 |

|

Северо-Комсомольское, Западно-Сибирский НГБ (ЯН АО) |

Нефтегазоконденсатное |

0, 6 | |

|

Победа, Западно-Сибирский НГБ (Карское море) |

Нефтяное |

0, 4 | |

|

Им. Савостьянова, Лено-Тунгусский (Иркутская область) |

Нефтегазоконденсатное |

0, 5 | |

|

Ванкорское**, Западно-Сибирский НГБ (Красноярский край) |

Нефтегазоконденсатное |

ЗАО "Ванкорнефть" |

1, 3 |

|

Тагульское**, Западно-Сибирский НГБ (Красноярский край) |

Нефтегазоконденсатное |

ПАО "Тагульское" |

1 |

|

Приразломное**, Западно-Сибирский НГБ (ХМАО) |

Нефтяное |

ПАО "НК "Роснефть", ПАО "НАК "Аки-Отыр" |

1, 8 |

|

Приобское**, Западно-Сибирский НГБ (ХМАО) |

Нефтяное |

ПАО "НК "Роснефть", ПАО "Газпромнефть-Хантос" ПАО "Газпром нефть", ПАО НК "Конданефть" |

5, 3 |

|

Самотлорское, Западно-Сибирский НГБ (ХМАО) |

Нефтегазоконденсатное |

ПАО "Самотлорнефтегаз", ПАО "РН-Нижневартовск", ЗАО "Черногорское", ЗАО "СибИнвестНафта" |

3, 2 |

|

Русское, Западно-Сибирский НГБ (ЯНАО) |

Нефтегазоконденсатное |

ООО "Тюменнефтегаз" |

1, 4 |

|

Верхнечонское, Лено-Тунгусский НГБ (Иркутская область) |

Нефтегазоконденсатное |

ПАО "Верхнечонскнефтегаз" |

0, 6 |

|

Усть-Тегусское, Западно-Сибирский НГБ (Тюменская область) |

Нефтяное |

ПАО "РН-Уватнефтегаз" |

0, 3 |

|

Чутырско-Киенгопское**, Волго-Уральский НГБ (Удмуртская Республика) |

Газонефтяное |

ПАО "Удмуртнефть" |

0, 2 |

|

Чутырско-Киенгопское**, Волго-Уральский НГБ (Удмуртская Республика) |

Газонефтяное |

ПАО "Удмуртнефть" |

0, 2 |

|

Красноленинское**, Западно-Сибирский НГБ (ХМАО) |

Нефтегазоконденсатное |

ПАО "РН-Няганьнефтегаз", ПАО "ЛУКОЙЛ-Западная Сибирь", ПАО "Газпромнефть-Хантос" ПАО "Газпром нефть", ПАО "Инга", ПАО "Транс-Ойл" |

4 |

|

Среднеботуобинское, Лено-Тунгусский НГБ (Республика Саха (Якутия) |

Нефтегазоконденсатное |

ПАО "Таас-Юрях Нефтегазодобыча", ЗАО "РОСТНЕФТЕГАЗ" |

0, 7 |

|

Тевлинско-Русскинское, Западно-Сибирский НГБ (ХМАО) |

Нефтяное |

ПАО "ЛУКОЙЛ-Западная Сибирь" |

0, 4 |

|

Имилорское, Западно-Сибирский НГБ (ХМАО) |

Нефтяное |

0, 6 | |

|

Усинское, Тимано-Печорский НГБ (Республика Коми) |

Нефтяное |

ПАО "ЛУКОЙЛ-Коми" |

1, 1 |

|

Ярегское, Тимано-Печорский НГБ (Республика Коми) |

Нефтяное |

ПАО "ЛУКОЙЛ-Коми", ПАО "ЯрегаРуда" |

0, 5 |

|

Им. В.Филановского, Северо-Кавказско-Мангышлакский НГБ (Каспийское море) |

Нефтяное |

ПАО "ЛУКОЙЛ-Нижневолжскнефть" |

0, 4 |

|

Харьягинское, Тимано-Печорский НГБ (Ненецкий АО) |

Нефтегазоконденсатное |

ПАО "ЛУКОЙЛ-Коми", СП "Тоталь Разведка Разработка Россия" |

0, 3 |

|

Федоровское, Западно-Сибирский НГБ (ХМАО) |

Нефтегазоконденсатное |

ПАО "Сургутнефтегаз" |

0, 9 |

|

Рогожниковское, Западно-Сибирский НГБ (ХМАО) |

Нефтяное |

0, 4 | |

|

Им. Шпильмана В.И. (Северо-Рогожниковское), Западно-Сибирский НГБ (ХМАО) |

Нефтяное |

0, 3 | |

|

Талаканское, Лено-Тунгусский НГБ (Республика Саха (Якутия)) |

Нефтегазоконденсатное |

0, 4 | |

|

Ромашкинское, Волго-Уральский НГБ (Республика Татарстан, Самарская область) |

Нефтяное |

ПАО "Татнефть" |

1 |

|

Им. Романа Требса, Тимано-Печорский НГБ (Ненецкий АО) |

Нефтяное |

ПАО "Башнефть-Полюс" |

0, 3 |

|

Арланское, Волго-Уральский НГБ (Республика Башкортостан, Удмуртская Республика) |

Нефтяное |

ПАО "АНК "Башнефть", ПАО "Белкамнефть" |

0, 2 |

|

Куюмбинское, Лено-Тунгусский НГБ (Красноярский край) |

Нефтегазоконденсатное |

ООО "Славнефть-Красноярскнефтегаз" |

1, 1 |

|

Чаяндинское**, Лено-Тунгусский НГБ (Республика Саха (Якутия)) |

Нефтегазоконденсатное |

ПАО "Газпром" |

0, 2 |

|

Уренгойское, Западно-Сибирский НГБ (ЯНАО) |

Нефтегазоконденсатное |

ПАО "Газпром добыча Уренгой", ЗАО "Роспан интернешнл", ООО "Арктикгаз", ПАО "Севернефть-Уренгой", ПАО "Уренгойская газовая компания", ПАО "НОВАТЭК-Юрхаровнефтегаз" |

1, 9 |

|

Оренбургское, Волго-Уральский НГБ (Оренбургская область) |

Нефтегазоконденсатное |

ЗАО "Газпром нефть Оренбург", ПАО "Газпром добыча Оренбург" |

0, 5 |

|

Новопортовское, Западно-Сибирский НГБ (ЯНАО) |

Нефтегазоконденсатное |

ООО "Газпромнефть-Ямал" ПАО "Газпром нефть" |

0, 8 |

|

Долгинское, Тимано-Печорский НГБ (Печорское море) |

Нефтяное |

ПАО "Газпромнефть-Сахалин" |

0, 8 |

|

Приразломное, Тимано-Печорский НГБ (Печорское море) |

Нефтяное |

ООО "Газпром нефть шельф" ПАО "Газпром нефть" |

0, 3 |

|

Юрубчено-Тохомское, Лено-Тунгусский НГБ (Красноярский край) |

Нефтегазоконденсатное |

ПАО "ВСНК", ООО "Славнефть-Красноярскнефтегаз", ПАО "НК "Роснефть" |

1, 8 |

|

Восточно-Мессояхское, Западно-Сибирский НГБ (ЯНАО) |

Нефтегазоконденсатное |

ЗАО "Мессояханефтегаз" |

1, 1 |

|

Медынское (море), Тимано-Печорский НГБ (Печорское море) |

Нефтяное |

ЗАО "Арктикшельфнефтегаз" |

0, 3 |

|

Пильтун-Астохское, Охотский НГБ (Охотское море) |

Нефтегазоконденсатное |

"Сахалин Энерджи Инвестмент Компани Лтд" |

0, 3 |

|

Аркутун-Дагинское, Охотский НГБ (Охотское море) |

Нефтегазоконденсатное |

Консорциум "Эксон Нефтегаз Лтд" |

0, 4 |

|

Чайво, Охотский НГБ (Охотское море) |

Нефтегазоконденсатное |

Консорциум "Эксон Нефтегаз Лтд", ПАО "НК "Роснефть" |

0, 2 |

|

Великое**, Прикаспийский НГБ (Астраханская область) |

Нефтяное |

ЗАО "Нефтегазовая компания "АФБ", ПАО "Астрахань-Нефть" |

1, 1 |

1.2 Свойства добываемых нефтей на территории РФ

В соответствии с ГОСТ Р 51858-002 "Нефть. Общие технические условия" Нефть сырая - это жидкая природная ископаемая смесь углеводородов широкого физико-химического состава, которая содержит растворенный газ, воду, минеральные соли, механические примеси и служит основным сырьем для производства жидких энергоносителей (бензина, керосина, дизельного топлива, мазута), смазочных масел, битумов и кокса.

Согласно ГОСТ Р 51858-002 "Нефть. Общие технические условия" нефть классифицируют на 4 класса в зависимости от массовой доли серы; на 5 типов - по плотности, а при поставке на экспорт - дополнительно по выходу фракций и массовой доле парафина нефть подразделяют на пять типов; на 3 группы - по степени подготовки нефти и на 2 вида - по массовой доле сероводорода и легких меркаптанов. Определение качества нефти, добываемой из различных месторождений на территории страны, имеет важное значение с точки зрения экспорта нефти.

В ТУ 39-1623-3 "Нефть российская, поставляемая для экспорта" по перечисленным физико-химическим свойствам нефть разделена на четыре типа (таблица 1.2) [4].

Таблица 1.2 - Классификация нефти

|

N |

Показатель |

Тип нефти | |||

|

1 |

2 |

3 |

4 | ||

|

1 |

Плотность при 20 °С, кг/м3, не более |

850 |

870 |

890 |

895 |

|

2 |

Выход фракций, % объемных, не менее: |

- |

- |

- |

- |

|

2.1 |

при температуре до 200 °С |

25 |

21 |

21 |

19 |

|

2.2 |

при температуре до 300 °С |

45 |

43 |

41 |

35 |

|

2.3 |

при температуре до 350 °С |

55 |

53 |

50 |

48 |

|

3 |

Массовая доля серы, %, не более |

0, 6 |

1, 8 |

2, 5 |

3, 5 |

|

4 |

Массовая доля парафина, %, не более |

6 |

6 |

6 |

Не нормируется |

Распределение нефтей по нефтегазовым регионам России приведено в таблице 1.4. Нефтей 1-го типа по плотности больше всего находится в Лено-Тунгусской НГП (около 75 % от всех нефтей провинции), а меньше всего таких нефтей в Волго-Уральской провинции (около 31 %). Для таких провинций, как Северо-Кавказская, Тимано-Печорская, Западно-Сибирская и Лено-Вилюйская, количество нефтей 1-го типа по плотности примерно одинаково и не превышает 59 %.

Количество нефтей 1-го типа по содержанию серы больше всего в Северо-Кавказской и Лено-Вилюйской НГП (99 % и 97 % соответственной от всех нефтей этих провинций) и меньше всего в Волго-Уральской нефтегазоносной провинции (около 14 %). Нефти 4-го типа и выше, по содержанию серы, встречаются исключительно в Волго-Уральской (около 10 % от всех нефтей провинции) и Тимано-Печорской (0, 8 %) нефтегазоносных провинциях.

Больше всего нефтей 1-го типа, по выходу фракции Ф200, содержится в Лено-Вилюйская и Охотская нефтегазоносных провинциях (более 97 % и 78 %, соответственно), а меньше всего - в Волго-Уральской нефтегазоносной провинции (около 48 % от всех нефтей провинции). Количество нефтей, относящихся к качеству хуже 4-ой группы по выходу фракции Ф200, больше всего в Лено-Тунгусской НГП (около 33 %).

Количество нефтей 1-го типа, по выходу фракции Ф300, более всего содержится в Охотской и в Западно-Сибирской нефтегазоносных провинциях. В Тимано-Печорской и Лено-Тунгусской НГП количество такой нефти составляет в среднем 60 % - 68 %. Месторождения Волго-Уральской нефтегазоносной провинции с нефтью низкого качества составляют около 38 % от разрабатываемых месторождений и сконцентрированы в основном в центре провинции.

Таблица 1.3 - Распределение нефтей нефтегазоносных провинций России по 5 типам [5]

|

Тип нефти |

Охотская |

Северо-Кавказская |

Тимано-Печорская |

Лено-Тунгусская |

Западно-Сибирская |

Волго-Уральская |

Лено-Вилюйская |

Енисейско-Анабарская |

Классификация нефтей по плотности (%) | ||||||||

|

1 |

33, 48 |

55, 07 |

58, 78 |

74, 39 |

56, 91 |

30, 54 |

58, 33 |

72, 22 |

|

2 |

23, 21 |

19, 59 |

22, 04 |

8, 13 |

23, 21 |

18, 31 |

11, 11 |

11, 11 |

|

3 |

14, 29 |

7, 81 |

6, 53 |

13, 01 |

13, 30 |

21, 03 |

11, 11 |

5, 56 |

|

4 |

1, 34 |

1, 10 |

0, 41 |

2, 44 |

2, 35 |

5, 38 |

5, 56 |

- |

|

< 4 |

27, 68 |

16, 44 |

12, 24 |

2, 04 |

4, 24 |

24, 75 |

1, 39 |

11, 11 |

Классификация нефтей по содержанию серы (%) | ||||||||

|

1 |

92, 93 |

99, 00 |

58, 21 |

73, 33 |

58, 18 |

13, 53 |

97, 06 |

81, 25 |

|

2 |

7, 07 |

0, 80 |

34, 33 |

26, 22 |

39, 29 |

37, 14 |

2, 94 |

18, 75 |

|

3 |

- |

0, 20 |

6, 72 |

0, 44 |

2, 38 |

21, 84 |

- |

- |

|

4 |

- |

- |

- |

- |

0, 14 |

17, 96 |

- |

- |

|

< 4 |

- |

- |

0, 75 |

- |

- |

9, 53 |

- |

- |

Классификация нефтей по выходу фракции Ф200 (%) | ||||||||

|

1 |

78, 87 |

59, 93 |

60, 00 |

58, 41 |

55, 45 |

48, 32 |

97, 22 |

66, 67 |

|

2 |

5, 63 |

8, 99 |

20, 00 |

6, 07 |

12, 01 |

23, 05 |

2, 78 |

- |

|

3 |

5, 63 |

8, 99 |

20, 00 |

6, 07 |

12, 01 |

23, 05 |

2, 78 |

- |

|

4 |

4, 23 |

3, 37 |

5, 45 |

2, 80 |

6, 71 |

8, 04 |

- |

- |

|

< 4 |

11, 27 |

27, 72 |

14, 55 |

32, 71 |

25, 83 |

20, 92 |

- |

33, 33 |

Классификация нефтей НГП по выходу фракции Ф300 (%) | ||||||||

|

1 |

76, 74 |

57, 23 |

67, 92 |

65, 82 |

60, 07 |

51, 18 |

- |

- |

|

2 |

- |

2, 89 |

15, 09 |

3, 57 |

3, 81 |

11, 60 |

- |

- |

|

3 |

3, 49 |

1, 61 |

3, 77 |

2, 55 |

5, 81 |

8, 60 |

- |

- |

|

4 |

5, 81 |

8, 68 |

7, 55 |

12, 76 |

14, 70 |

17, 11 |

- |

- |

|

< 4 |

13, 95 |

29, 58 |

5, 66 |

15, 31 |

15, 61 |

11, 52 |

100 |

100 |

1.3 Основные показатели нефтедобывающей промышленности РФ

Около половины объемов добычи в России обеспечили месторождения, расположенные в Ханты-Мансийском АО - Югра, хотя его доля в общероссийской структуре продолжает сокращаться на 1 % - 1, 5 % в год (таблица 1.4). Эта тенденция связана с постепенным истощением старых месторождений: сегодня более 80 % нефти на территории России добывается из месторождений, которые были открыты до 1990 г. и находятся на поздней стадии эксплуатации.

Роль Западно-Сибирского бассейна в целом в нефтедобыче России также постепенно уменьшается: в 2014 г. на его месторождениях получено двух третей суммарного объема нефти, в то время как в 2005 г. их доля превышала 70 %.

Таблица 1.4 - Добыча нефти и конденсата в России в 2010-2014 гг. по регионам, млн. т [6]

|

Федеральные округа РФ |

Отчетный год | ||||

|

2010 |

2011 |

2012 |

2013 |

2014 | |

|

Северо-Западный федеральный округ |

32, 4 |

29, 7 |

28, 2 |

27, 7 |

28, 7 |

|

Южный федеральный округ |

8, 8 |

9, 2 |

9, 4 |

9, 6 |

9, 2 |

|

Северо-Кавказский федеральный округ |

2, 2 |

2, 0 |

1, 7 |

1, 6 |

1, 5 |

|

Приволжский федеральный округ |

107, 4 |

110, 2 |

112, 1 |

113, 7 |

115, 0 |

|

Уральский федеральный округ |

307, 1 |

305, 2 |

304, 5 |

301, 7 |

300, 6 |

|

Сибирский федеральный округ |

29, 4 |

35, 4 |

42, 0 |

45, 9 |

47, 7 |

|

Дальневосточный федеральный округ |

18, 3 |

20, 8 |

20, 9 |

21, 5 |

23, 4 |

|

Крымский федеральный округ |

0, 0 |

0, 0 |

0, 0 |

0, 0 |

0, 1 |

|

Российская Федерация |

505, 6 |

512, 4 |

518, 7 |

521, 7 |

526, 1 |

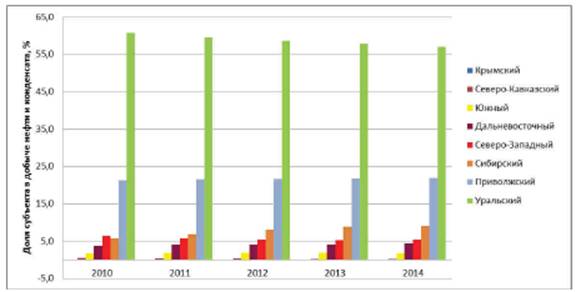

На протяжении последних 5 лет Уральский федеральный округ занимает лидирующую позицию по суммарной добыче нефти РФ (рисунок 1.2).

Рисунок 1.2 - Доля субъектов в суммарной добыче нефти РФ

Восточная Сибирь, включая Республику Саха (Якутия), является основным регионом, за счет которого Россия продолжает наращивать объемы добычи жидких углеводородов. В период 2008-2012 гг. средний темп прироста в регионе составил 88 %, а добыча выросла с 1, 5 млн. тонн до 35, 1 млн. тонн. Наращивание объема добычи нефти может быть объяснено постепенным выводом на проектную мощность Ванкорского (Красноярский край), Верхнечонского (Иркутская область) и Талаканского (Республика Саха) месторождений, а также ввода в разработку Северо-Талаканского месторождения. Таким образом, Восточно-Сибирский регион играет ключевую роль в компенсации падающей добычи нефти на старых месторождениях традиционных нефтедобывающих регионов и обеспечении энергетической безопасности России.

Вместе с тем сохраняется отрицательная динамика добычи в основном нефтеносном регионе страны - Ханты-Мансийском АО - Югра, что может быть объяснено отсутствием активной разработки месторождений трудноизвлекаемой нефти, запасы которых в округе достаточно велики.

По итогам 2014 года добыча нефти в России составила 526, 1 млн. т, что на 0, 5 % выше уровня 2013 года [7].

Прирост был обеспечен увеличением добычи на ряде месторождений в Восточной Сибири и Каспийском регионе.

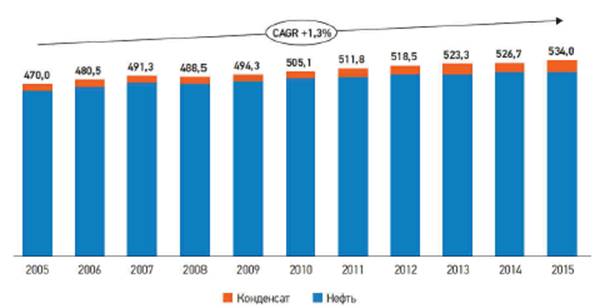

Добыча жидких углеводородов в России в 2015 г. в очередной раз выросла (+ 1, 4 % по сравнению с 2014 г.) и достигла 534 млн. т. Добыча нефти в России увеличилась на 0, 3 % с 500, 5 млн. т в 2014 г. до 502, 2 т в 2015 г., что соответствует темпам роста последних трех лет (рисунок 1.3).

Рисунок 1.3 - Динамика добычи жидких УВ в России, млн. т [8]

Объемы геолого-технических мероприятий (ГТМ), проводимых на нефтяных скважинах в течение 2014 г. и скважинах, введенных в эксплуатацию в 2015 г., не смогли остановить падение добычи на старых нефтяных промыслах, которая в итоге снизилась на 5, 0 млн. т. Основной прирост производства жидких УВ обеспечили новые крупные проекты (+ 6, 7 млн. т) и взрывное увеличение добычи газового конденсата (+ 5, 6 млн. т).

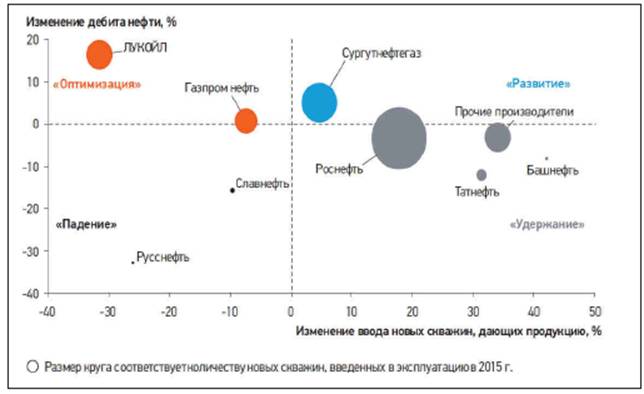

Сравнительный анализ ВИНК по динамике ввода новых скважин старых месторождений и изменению начальных дебитов новых скважин в 2015 г. по сравнению с 2014 г. показывает картину освоения зрелых активов российских компаний (учитываются все разрабатываемые месторождения в России за вычетом новых месторождений). Компания ЛУКОЙЛ смогла увеличить эффективность бурения - при снижении количества вводов в эксплуатацию новых скважин на 31, 5 % в 2015 г. по сравнению с 2014 г. средние дебиты нефти новых скважин увеличились на 16, 2 %. Роснефть нарастила объемы проходки в бурении, увеличила ввод новых скважин, дающих продукцию, на 17, 9 %, при этом получила сокращение средних дебитов нефти новых скважин на 3, 6 %. Славнефть и Русснефть демонстрируют и сокращение бурения, и падение средних дебитов нефти (рисунок 1.4).

Рисунок 1.4 - Изменение количества новых скважин, введенных в эксплуатацию (по активам компаний без учета крупнейших новых месторождений), и дебитов нефти новых скважин в 2015 г. по сравнению с 2014 г.

1.4 Перспективы добычи нефти в Арктическом регионе

Сокращение добычи углеводородов в традиционных регионах нефтедобычи привело к смещению географии добычи углеводородов в районы Восточной Сибири и Дальнего Востока, на шельфы арктических и дальневосточных морей. Сегодня Арктические ресурсы нефти и газа являются стратегическим резервом топливно-энергетического комплекса России. Несмотря на это, Российский шельф характеризуется низкой степенью геологической изученности (1, 3 % для нефти). Крупнейшим по арктическим оцениваемым запасам нефти является Баренцево море (35 % нефтяных месторождений всего Российского шельфа).

Всего на российском арктическом шельфе открыто 18 месторождений нефти и газа: 1 нефтегазоконденсатное, 4 нефтяных, 6 газоконденсатных и 7 газовых месторождений. Среди наиболее перспективных нефтяных месторождений арктической зоны можно назвать Приразломное и месторождения Долгинское в Печорском море и Победа в Карском море.

Трудности освоения арктического шельфа связаны со сложными климатическими и природными условиями районов добычи (низкая температура, ветер, плавучие айсберги, заледенение акватории, сейсмическая активность региона) и технологическая сложность освоения (отсутствие береговой транспортной инфраструктуры, высокие пластовые давления). Добыча нефти в арктической зоне также осложняется повышенными экологическими требованиями к ведению работ в "морских условиях", отсутствие опыта по ликвидации аварий в арктических условиях и высоким негативным воздействием разливов нефти на экосистему Арктики [9].

Согласно российскому закону "О недрах", вести добычу на шельфе могут только компании с государственным участием не менее 50 % и обладающие опытом работы на шельфе не менее пяти лет. Между госкомпаниями уже распределено большое количество лицензионных участков, таких, как Центрально-Баренцевский, Персеевский и Федынский, Восточно-Приновоземельские -1, -2, -3, Южно-Русский, Южно-Приновоземельский и Западно-Матвеевский, Южно-Чукотский, Северо-Карский и др. [10].

Добыча углеводов в Арктике требует использования наиболее совершенных технологий. В качестве примера внедренного арктического проекта можно привести первый российский проект разработки нефтяного месторождения на Арктическом шельфе - "Приразломное" (ООО "Газпром нефть шельф" ПАО "Газпром нефть") [11]. Нефтедобывающая морская ледостойкая стационарная платформа (МЛСП) "Приразломная" обеспечивает выполнение операций по бурению, добыче, хранению нефти, подготовке и отгрузке готовой продукции, спроектирована для эксплуатации в экстремальных природно-климатических условиях (рисунок 1.5).

Рисунок 1.5 - Нефтяная платформа "Приразломное"

Годовая добыча нефти на платформе "Приразломное" в Печорском море составляет 2 млн. тонн.

Арктический шельф России сегодня рассматривается как перспективный регион, промышленное освоение которого позволит компенсировать падение добычи нефти и газа в старых нефтегазодобывающих центрах страны. Он обладает значительным потенциалом по добыче углеводородного сырья, способным обеспечить значительную часть энергетических потребностей страны (рисунок 1.6).

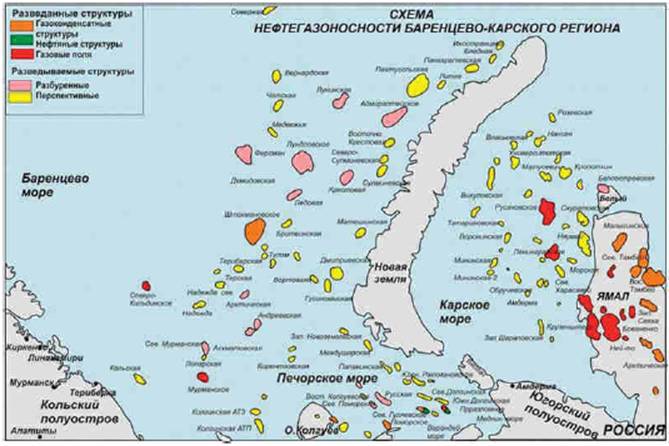

Рисунок 1.6 - Схема нефтегазоносности Баренцево-Карского региона (по материалам ФГУП "Арктикморнефтегазразведка" (АМНГР) [12]

Добыча нефти в Арктической зоне РФ в 2015 году составила 82, 5 миллиона тонн, что составляет 15, 5 % от общероссийской добычи нефти.

Начальные извлекаемые суммарные ресурсы углеводородного сырья Арктической зоны РФ в целом оценены величиной порядка 258 миллиардов тонн условного топлива (60 % от начальных извлекаемых запасов).

Начальные извлекаемые разведанные в регионе запасы нефти категории АВС1+С2 составляют 7, 652 миллиарда тонн, из них 447 миллиона тонн на шельфе; запасы газа - 66, 939 триллиона кубометров, в том числе 10, 142 триллиона на шельфе.

Подавляющая часть текущих разведанных в регионе запасов нефти категории АВС1+С2 находится на континенте, в пределах двух автономных округов: Ямало-Ненецкого - 4, 938 миллиарда тонн (Западно-Сибирская НГП) и Ненецкого - 1, 057 миллиарда тонн (Тимано-Печорская НГП).

По данным Министерства энергетики Российской Федерации добыча нефти РФ на шельфе Арктики к 2035 году ожидается на уровне 31-5 миллионов тонн [13].

1.5 Основные проблемы нефтедобывающей отрасли

Россия располагает значительной сырьевой базой нефти, однако структура ее постепенно ухудшается. Значительная часть российской нефти добывается на месторождениях Западно-Сибирского НГБ, находящихся на стадии падающей добычи, а другие нефтедобывающие регионы страны далеко не так продуктивны.

Существенно нарастить уровень добычи нефти в России при нынешнем состоянии сырьевой базы, развитии технических средств и технологий добычи не представляется возможным, тем более что текущая конъюнктура мирового нефтяного рынка ограничивает возможности инвестирования в развитие отрасли.

Большинство проблем, проявившихся в конце 2015 г., будет иметь затяжной характер. По сути, нефтегазовый комплекс России оказался на пороге больших перемен. В ближайшей перспективе поддержание современных уровней добычи нефти будет базироваться на увеличении доли восточных регионов, Прикаспия, а также шельфа, включая Приразломное месторождение на арктическом шельфе.

Существенную роль будет играть также вовлечение в освоение глубоких нефтеносных горизонтов в старых добычных регионах с развитой инфраструктурой, в том числе трудноизвлекаемой нефти баженовской и доманиковой свит.

Одним из важнейших факторов, сдерживающих добычу в России, можно выделить недостаточную ресурсную базу отрасли.

Среди основных причин, ведущих к снижению добычи нефти в России, можно выделить следующие:

а) Выработанность запасов нефти в регионах традиционной нефтедобычи.

б) Уменьшение размеров запасов вновь открываемых месторождений.

в) Снижение коэффициента извлечения нефти (КИН) на старых месторождения.

г) Усложнение горно-геологических и географических условий открытия и освоения нефтяных месторождений [14].

Характерной особенностью современной мировой нефтедобычи является увеличение в структуре запасов доли трудноизвлекаемых нефтей (с вязкостью 30 мПа и выше). Во многих промышленно развитых странах мира тяжелая нефть рассматривается в качестве основной базы развития нефтедобычи на ближайшие годы. Россия также обладает значительными ресурсами трудноизвлекаемых запасов, их объем составляет около 55 % от общих запасов российской нефти. Основные российские месторождения высоковязкой нефти расположены в Пермской области, Татарстане, Башкирии и Удмуртии. Наиболее крупные из них: Ван-Еганское, Северо-Комсомольское, Усинское, Русское, Гремихинское и др., при этом более 2/3 всех запасов высоковязкой нефти находятся на глубинах до 2000 м. На сегодня добыча высоковязкой нефти, транспортировка ее к пунктам сбора и подготовки и, наконец, переработка с целью получения конечных продуктов - одна из актуальных задач нефтедобывающей промышленности в связи с ростом доли трудноизвлекаемых запасов нефти в стране [15]. В 2014 году в нефтяной отрасли появились три группы ограничений, которые препятствуют реализации проектов в России. К ним относятся снижение цен на нефть, запрет на поставки оборудования и технологий и ограничение привлечения финансирования со стороны западных банков и других источников.

Раздел 2 Описание технологических процессов, используемых в нефтедобывающей промышленности

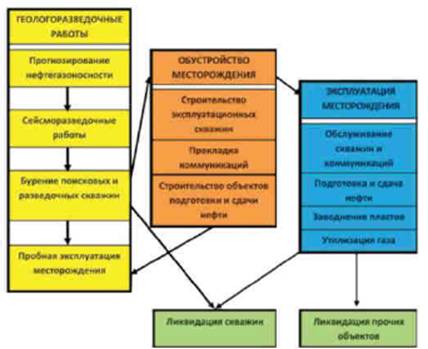

Разработка нефтяных месторождений представляет собой целый комплекс взаимосвязанных организационно-технических процессов. Жизненный цикл нефтяного месторождения (предприятия) включает в себя все стадии технологического производства - от разведки запасов до ликвидации сооружений (рисунок 2.1).

Рисунок 2.1 - Схема технологического цикла нефтяного месторождения

В соответствии с областью применения справочник НДТ содержит только активную часть разработки нефтегазовых месторождений. Активную часть разработки нефтегазовых месторождений можно подразделить на несколько этапов: бурение и обустройство скважин, добыча сбор и транспорт продукции нефтяных скважин, подготовка нефтегазоводяной смеси, поддержание пластового давления, методы воздействия на пласт и вспомогательные процессы. Эти этапы разделяются на процессы/установки и технологии добычи нефтегазоводяной смеси (таблица 2.1).

В разделе 2 приводится описание технологических процессов, а также перечни предприятий, на которых используются описанные технологии, и решения по снижению негативного воздействия на окружающую среду, не требующие технического переоснащения и реконструкции объекта.

Таблица 2.1 - Этапы добычи нефтегазоводяной жидкости

|

N |

Этапы |

Процессы/установки |

Технология |

|

1 |

Бурение скважин |

Бурение скважин |

Морское бурение |

|

Бурение на суше | |||

|

2 |

Системы сбора продукции скважин |

Скважина |

Эксплуатационная |

|

Куст скважин |

Кустовая добыча | ||

|

Трубопроводы сбора и транспорта скважинной продукции |

Сбор и транспорт скважинной продукции | ||

|

Установка ввода реагента в трубопровод |

Ввод реагента в трубопровод | ||

|

Установка путевого подогрева нефти (печь) |

Подогрев нефти путевой | ||

|

Ремонт скважин (свабирование, кислотная обработка и т.д.) |

Приготовление растворов для ремонта скважин | ||

|

Узлы учета (Измерительные установки) |

Нефти | ||

|

Газа | |||

|

Воды | |||

|

Компрессорная станция газлифтной эксплуатации скважин |

Компримирование | ||

|

Мультифазная насосная станция |

Транспорт продукции скважин | ||

|

3 |

Подготовка нефтегазоводяной смеси, газа и воды |

Установка подготовки нефти |

Комплексной подготовки (УКПН) |

|

Подготовки (УПН) | |||

|

Установка стабилизации нефти (УСН) |

Стабилизация нефти | ||

|

Установка предварительного сброса пластовой воды (УПСВ) |

Сброс пластовой воды | ||

|

Установка подготовки нефтяного газа |

Подготовка нефтяного газа | ||

|

Установка для улавливания нефтяных газов, выбрасываемых из технологического оборудования |

Улавливание нефтяных газов | ||

|

Очистные сооружения |

Технологии подготовки пластовых и сточных вод | ||

|

Установка подготовки попутно-добываемой воды (ПДВ) |

Технологии подготовки ПДВ для выработки пара | ||

|

Установка комплексной подготовки газа (УКПГ) |

Подготовка газа | ||

|

Установка низкотемпературной сепарации (УНТС) |

Подготовка газа | ||

|

Дожимная насосная станция |

С предварительным сбросом пластовой воды | ||

|

4 |

Поддержание пластового давления |

Система заводнения продуктивных пластов |

Заводнение |

|

Кустовая насосная станция для закачки пресной воды в пласт |

Закачка пресной воды в пласт | ||

|

Водораспределительная станция |

Водораспределение | ||

|

Установки для приготовления и дозирования реагентов |

Ингибиторов | ||

|

Щелочей | |||

|

Кислот | |||

|

Бактерицидов | |||

|

ПАВ | |||

|

Растворов полимеров | |||

|

Система закачки в продуктивный пласт газа высокого давления и углеводородных растворителей |

Закачка газа в пласт | ||

|

Индивидуальная установка для закачки пресной воды в пласт |

Закачка пресной воды в пласт | ||

|

Кустовая насосная станция для закачки сточной воды в пласт |

Закачка сточной воды в пласт | ||

|

Индивидуальная установка для закачки сточной воды в пласт |

Закачка сточной воды в пласт | ||

|

Межскважинная перекачка для закачки пластовой воды из скважин-доноров в пласты, вскрытые скважины-акцепторами |

Закачка пластовой воды из пласта в пласт | ||

|

Внутрискважинная перекачка для закачки пластовой воды из пласта в пласт в пределах одной скважины |

Закачка пластовой воды из пласта в пласт | ||

|

Блок гребенки и водораспределительный пункт |

Водораспределение | ||

|

5 |

Методы воздействия на пласт |

Система закачки в пласт пара или горячей воды высокого давления |

Парогенераторная станция |

|

Водогрейная станция | |||

|

Установка внутрипластового горения |

Внутрипластовое горение | ||

|

6 |

Вспомогательные процессы |

Энергоснабжение |

Теплоснабжение (котельная) |

|

Топливоснабжение | |||

|

Системы охлаждения |

Системы очистки охлаждающей воды и дозирования реагентов оборотной системы | ||

|

Охлаждающие устройства (градирни, башни) | |||

|

Водоснабжение |

Установка подготовки воды из водозабора | ||

|

Наблюдательные скважины на водоносные горизонты | |||

|

Канализация и очистные сооружения |

Технологии очистки сточных вод | ||

|

Канализационные насосные | |||

|

Факельные установки |

Вертикальные | ||

|

Совмещенные | |||

|

Горизонтальные | |||

|

Общеобъектовые системы очистки выбросов |

Очистка выбросов | ||

|

Утилизация отходов |

Установка сжигания отходов | ||

|

Установка переработки отходов | |||

|

Объект размещения отходов | |||

|

Резервуарный парк |

Резервуары хранения нефти | ||

|

Системы слива и налива нефти | |||

|

Технология пропарки и подготовки цистерн | |||

|

Система обнаружения утечек |

Обнаружение утечек углеводородов | ||

|

Система электрообогрева |

Обогрев трубопроводов | ||

|

Пожаротушение |

Надслойное пенотушение | ||

|

Подслойное пенотушение | |||

|

Углекислотное пожаротушение | |||

|

Установка регенерации |

Метанол | ||

|

Масло | |||

|

Установка производства метанола |

Предотвращение гидратообразования | ||

|

7 |

Транспортировка и сдача нефти и газа |

Нефтеперекачивающая станция |

Транспортировка нефти |

|

Напорный нефтепровод |

Транспортировка нефти | ||

|

Приемо-сдаточный пункт (ПСП) |

Сдача нефти | ||

|

Система измерения количества и показателей качества нефти (СИКН) |

Коммерческий учет нефти | ||

|

Напорный газопровод |

Транспортировка газа | ||

|

Газо-измерительная станция (ГИС) |

Коммерческий учет газа | ||

|

Газокомпрессорная станция (КС) |

Компримирование |

2.1 Бурение скважин

Основным процессом данного этапа является бурение скважины - процесс механического разрушения горных пород специальным породоразрушающим инструментом (долотом), удаления разрушенной породы с забоя скважины и ее подъема на поверхность [16].

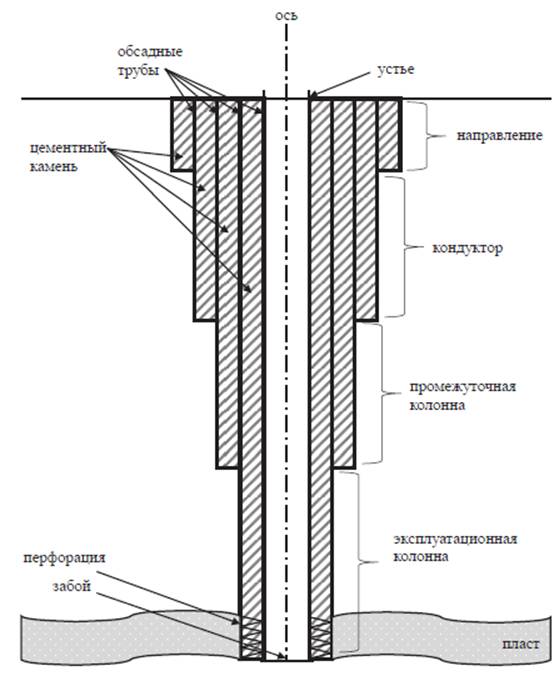

Основные элементы скважины (рисунок 2.2):

а) Устье - пересечение трассы скважины с земной поверхностью;

б) Забой - дно буровой скважины, перемещающееся в результате воздействия породоразрушающего инструмента на породу;

в) Ствол - горная выработка, внутри которой располагаются обсадные колонны и производится углубление скважины;

г) Ось - воображаемая линия, соединяющая центры поперечных сечений буровой скважины;

д) Обсадная колонна - конструкция из обсадных труб, составленная путем их последовательного соединения, предназначенная для крепления буровой скважины, а также для изоляции продуктивных горизонтов при эксплуатации или испытании скважины. Различают колонны: направляющие, кондукторные, промежуточные и эксплуатационные. Предназначены для изоляции стенок скважин от рабочего пространства ствола в процессе бурения, эксплуатации и обеспечивают требуемую прочность и герметичность при воздействии на них внутренних и внешних воздействий (в первую очередь давления), разобщение продуктивных горизонтов между собой, предотвращение межпластовой циркуляции, а также недопущения экологического вреда и предотвращение разрушения стенок скважины. Различают колонны: направляющие, кондукторные, промежуточные и эксплуатационные.

ж) Цементное кольцо (цементный камень) - затвердевший цементный раствор, закаченный в кольцевое пространство между стволом и обсадной колонной с целью его герметизации. Система обсадных колонн и цементных колец за ними составляют крепь скважины;

з) Перфорация - участок скважины, непосредственно соприкасающийся с продуктивным нефтяным или газовым горизонтом, установленный в глухой эксплуатационной колонне.

и) Направление - начальный участок скважины. Устье скважины лежит в зоне легкоразмываемых пород, которое необходимо укреплять. Направление выполняют следующим образом: сначала бурят шурф - колодец до глубины залегания устойчивых горных пород (4...8 м); затем в него устанавливают трубу необходимой длины и диаметра, а пространство между стенками шурфа и трубой заполняют бутовым камнем и заливают цементным раствором.

к) Кондуктор - обсадная труба, состоящая из свинченных стальных труб, закрепляющая участок за направлением (глубиной от 50 до 400 м, диаметром до 900 мм). Затрубное пространство кондуктора цементируют. С помощью кондуктора изолируют неустойчивые, мягкие и трещиноватые породы, осложняющие процесс бурения.

л) Промежуточная колонна. После установки кондуктора не всегда удается пробурить скважину до проектной глубины из-за прохождения новых осложняющих горизонтов или из-за необходимости перекрытия продуктивных пластов, которые не планируется эксплуатировать данной скважиной. В таких случаях устанавливают и цементируют еще одну колонну. Если продуктивный пласт, для разработки которого предназначена скважина, залегает очень глубоко, то количество промежуточных колонн может быть больше одной.

м) Эксплуатационная колонна. Предназначена для подъема нефти и газа от забоя к устью скважины или для нагнетания воды или газа в продуктивный пласт с целью поддержания давления в нем. Во избежание перетоков нефти и газа в вышележащие горизонты, а воды - в продуктивные пласты, пространство между стенкой эксплуатационной колонны и стенкой скважины заполняют цементным раствором.

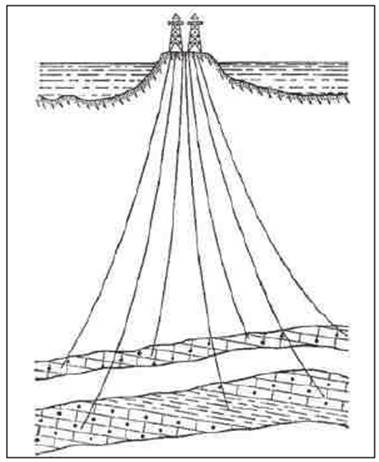

Рисунок 2.2 - Основные элементы скважины

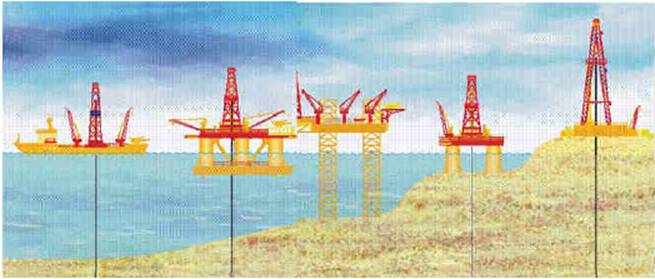

В настоящее время подавляющее число скважин бурятся "способом вращательного бурения". Процесс углубления происходит за счет разрушения горной породы породоразрушающим инструментом и своевременной очистки забоя от разрушенной породы. Частички выбуренной породы (шлам) выносятся на поверхность потоком бурового раствора (промывочная жидкость), закачиваемым через колонну бурильных труб, который, попадая через специальные отверстия в долоте на забой скважины, перемешивается разрушенной породой, вынося шлам на поверхность через затрубное пространство. Промывочная жидкость выносит с забоя частички выбуренной породы, охлаждает долото, создает противодавление на пласты, удерживает стенки скважины от обвалов и т.д. [17]. Скважины бурят как на суше, передвижными буровыми установками, так и на море, при помощи специализированных буровых установок. При морском бурении буровые установки монтируются на эстакадах, плавучих буровых платформах или судах (рисунок 2.3).

Рисунок 2.3 - Виды буровых установок и платформ

Выделяют следующие типы буровых установок:

- буровые суда - плавучее сооружение для осуществления морского бурения скважин, оборудованное специальной прорезью в днище корпуса, над которой установлена буровая вышка, а также системой для удержания судна над устьем скважины;

- полупогружная плавучая буровая установка (ППБУ) - буровая установка со стабилизирующими колоннами, находящаяся в рабочем состоянии на плаву и удерживаемая в горизонтальной плоскости с помощью якорей, подруливающих устройств или других средств позиционирования;

- самоподъемная буровая установка (СПБУ) - буровая установка, поднимаемая в рабочем состоянии над поверхностью моря на колоннах, опирающихся на грунт;

- стационарные буровые платформы - морское нефтегазопромысловое сооружение, состоящее из верхнего строения и опорного основания, зафиксированное на все время использования на грунте и являющееся объектом обустройства морских месторождений нефти и газа;

- сухопутные буровые установки.

2.1.1 Промывка скважин

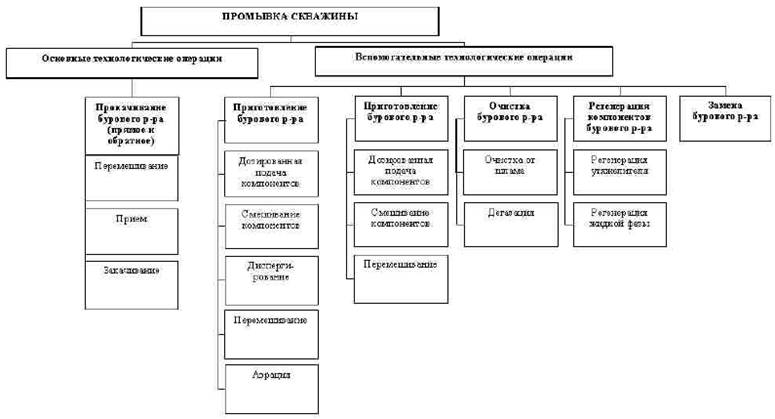

Основными задачами промывки скважин являются очистка забоя от разрушенной долотом породы, вынос шлама из скважины, охлаждение долота, предотвращение "прилипания" долота и/или колоны буровых труб к стенкам породы и формирования столба противодавления на проходимые бурением пласты. Основная технологическая операция промывки скважины - прокачивание бурового раствора по ее стволу (рисунок 2.4). Однако для ее реализации необходим целый комплекс вспомогательных действий: приготовление бурового раствора, его утяжеление, обработка химическими реагентами, очистка от шлама и газа и др.

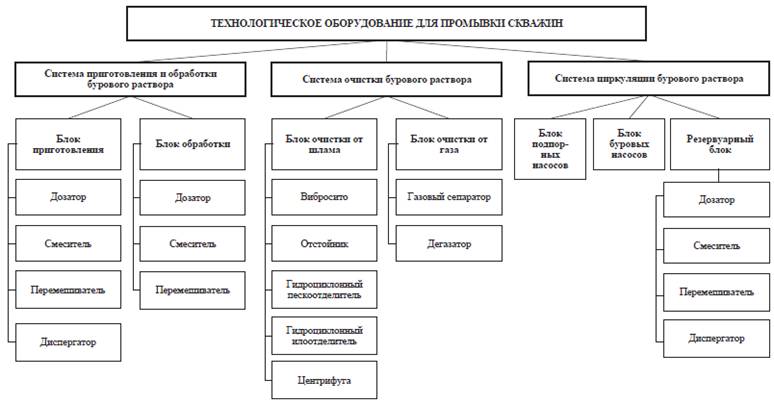

Технологическое оборудование для промывки скважины приведено на рисунке 2.5.

Основные функции буровых растворов - обеспечение быстрого углубления при устойчивом состоянии ствола скважины и сохранение коллекторских свойств продуктивных пластов. Данные функции определяют не только успешность и скорость бурения, но и ввод скважины в эксплуатацию с максимальной продуктивностью.

Тип бурового раствора, его компонентный состав и границы возможного применения устанавливают исходя из геологических условий: физико-химических свойств пород и содержащихся в них флюидов, пластовых и горных давлений, забойной температуры. В таблице 2.2 приведена классификация буровых растворов, учитывающая природу и состав дисперсионной среды и дисперсной фазы, а также характер их действия.

Рисунок 2.4 - Основные и вспомогательные операции при промывке скважин

Рисунок 2.5 - Схема оборудования для промывки скважин

Таблица 2.2 - Классификация буровых растворов

|

Основные классы буровых растворов |

Подклассы буровых растворов |

Виды буровых растворов |

|

Водные буровые растворы |

На пресной и морской воде |

Вода |

|

Нестабилизированные суспензии | ||

|

Гуматные | ||

|

Лигносульфонатные | ||

|

Хромлигносульфонатные | ||

|

Пенные системы (двухфазные и трехфазные пены) | ||

|

Аэрированные жидкости | ||

|

Полимерные недиспергирующие |

С малым содержанием твердой фазы | |

|

Безглинистые | ||

|

Кальциевые (известковые, гипсоизвестковые и хлоркальциевые) | ||

|

Калиевые (хлоркалиевые, калиево-гипсовые) | ||

|

Обработанные солями трехвалентных металлов (алюминизированные, алюмокалиевые) | ||

|

Силикатные (малосиликатные) | ||

|

Гидрофобизирующие (с кремнийорганической добавкой, обработанные мылами жирных кислот) | ||

|

Хлормагниевые | ||

|

Хлорнатриевые | ||

|

Соленасыщенные |

Необработанные глинистые суспензии | |

|

Стабилизированные | ||

|

Гидрогели | ||

|

Тяжелые жидкости | ||

|

Растворы на нефтяной основе |

Безводные |

Известково-битумный раствор (ИБР) |

|

Раствор на основе органоглин (ОГР) | ||

|

Инертные эмульсии |

Эмульсионный ИБР | |

|

ВИЭР | ||

|

ТИЭР | ||

|

На основе ЭК-1 | ||

|

На основе ГКЖ и гудронов | ||

|

Газообразные растворы |

Газы |

Воздух |

|

Выхлопные газы двигателей внутреннего сгорания |

При вращательном бурении скважин в качестве промывочных жидкостей традиционно используются:

а) агенты на водной основе (техническая вода, естественные буровые растворы, глинистые и неглинистые растворы);

б) агенты на углеводородной основе;

в) агенты на основе эмульсий;

г) газообразные и аэрированные агенты.

2.1.2 Амбарная и безамбарная технологии бурения

При работе по традиционной амбарной технологии, с целью сбора отходов рядом с буровой установкой роются или насыпаются отстойные котлованы (амбары) объемом от 1000 до 5000 м3 в зависимости от количества скважин в кусте, глубин и продолжительности бурения скважин. Эти амбары занимают площади до 2500 м2 только для одной буровой установки.

Как правило, строительство котлованов, а затем их рекультивация сопряжены с большими сложностями:

а) отсутствие, либо отдаленность строительного материала (песка) при строительстве в тундре и болотистых местностях;

б) негерметичность котлованов;

в) значительные затраты по устройству и рекультивации амбаров.

Кроме того, наносится невосполнимый ущерб природе за счет отторжения земель, разработки карьеров и других мероприятий. Также существуют месторождения, которые находятся в природоохранных зонах, где бурение по амбарной технологии просто запрещено.

Шламовые амбары, сооружаемые для хранения отходов бурения в течение длительного времени, являются источником повышенной опасности для окружающей среды. Поступления токсических веществ из шламовых амбаров, в которых скапливаются отходы бурения, в грунты зоны аэрации и грунтовые воды обычно происходит вследствие отсутствия или некачественной гидроизоляции дна и стенок амбаров. Исследование буровых шламов (БШ) из нерекультивированных и рекультивированных амбаров разного срока хранения показало, что способ и длительность хранения влияют на токсичность и характер трансформации компонентов углеводородов.

Целью безамбарного бурения является создание системы замкнутого водоснабжения, максимального извлечения твердой фазы при минимальных потерях жидкой фазы. Эта цель достигается путем возврата в систему максимально возможного объема жидкой фазы и сброса как можно больше сухого шлама, что возможно при использовании комплекса из вибросита, центрифуги и обезвоживающей установки.

Наиболее рациональным и экологически оправданным направлением утилизации сточных вод является переход на полностью или частично замкнутый цикл водообеспечения буровой. Его основу составляет максимально возможное вовлечение буровых сточных вод (БСВ) в систему оборотного водоснабжения с ориентацией на их использование для технических нужд бурения. Основными направлениями использования БСВ в оборотном водоснабжении буровой являются:

а) обмыв механизмов системы очистки и регенерации буровых растворов;

б) обмыв бурильного инструмента при выполнении спускоподъемных операций;

в) обмыв оборудования и рабочих площадок буровой, насосной и желобной систем;

г) охлаждение штоков буровых насосов;

д) приготовление химреагентов и бурового раствора;

е) приготовление тампонажных растворов и буферных жидкостей при цементировании скважин;

ж) опрессовка обсадных труб.

Основным направлением утилизации отработанного бурового раствора (ОБР) остается их повторное использование для бурения новых скважин, что оправдано не только с экологических, но и с экономических позиций, так как обеспечивает значительное сокращение затрат на приготовление буровых растворов.

Для очистки бурового раствора от шлама используется комплекс различных механических устройств: вибрационные сита, гидроциклонные шламоотделители (песко- и илоотделители), сепараторы, центрифуги. Кроме того, в наиболее благоприятных условиях перед очисткой от шлама буровой раствор обрабатывают реагентами-флокулянтами, которые позволяют повысить эффективность работы очистных устройств.

В составе циркуляционной системы аппараты должны устанавливаться по следующей технологической цепочке: скважина - газовый сепаратор - блок грубой очистки от шлама (вибросита) - дегазатор - блок тонкой очистки от шлама (песко- и илоотделители, сепаратор) - блок регулирования содержания и состава твердой фазы (центрифуга, гидроциклонный глиноотделитель). Максимальная степень очистки при использовании глинистых растворов достигает 50 %.

Применение гидроциклонного пескоотделителя позволяет увеличить степень очистки бурового раствора до 70 % - 80 %; удаляются частицы шлама размером более 40 мкм. Для более глубокой очистки применяют батарею гидроциклонов диаметром не более 100 мм - илоотделителей. С помощью этих аппаратов удается очистить буровой раствор от частиц шлама размером до 25 мкм и повысить степень очистки до 90 % и более.

Более глубокая очистка от шлама обеспечивается применением высокопроизводительных центрифуг. Дальнейшее уменьшение содержания твердой фазы в буровом растворе осуществляется разбавлением либо механической обработкой небольшой части циркулирующего бурового раствора, в результате которой из него удаляется избыток тонкодисперсных (размером 10 мкм и менее) частиц.

Для утяжеленного раствора степень очистки ограничивается необходимостью сохранения в растворе утяжелителя. Поэтому механическими аппаратами из утяжеленного раствора практически могут быть извлечены частицы шлама размером лишь до 74 мкм. Частицы шлама размером от 5-10 до 75-90 мкм невозможно отделить от частиц барита, а так как потери барита недопустимы вследствие его высокой стоимости, дальнейшее улучшение степени очистки утяжеленного раствора обычно осуществляют переводом частиц шлама в более глубокодисперсное состояние (например, путем применения флокулянтов селективного действия). При этом большое внимание уделяют регулированию содержания и состава твердой фазы с помощью центрифуги или гидроциклонных глиноотделителей.

Газирование бурового раствора препятствует ведению нормального процесса бурения, так как вследствие снижения эффективной гидравлической мощности уменьшается скорость бурения, особенно в мягких породах; в результате снижения эффективной плотности бурового раствора (следовательно, гидравлического давления на пласты) возникают осыпи, обвалы и флюидопроявления; кроме того, возникает опасность взрыва или отравления ядовитыми пластовыми газами (например, сероводородом).

Дегазаторы условно классифицируют на следующие типы: по значению давления в камере - на вакуумные и атмосферные; по способу подачи газированного бурового раствора в камеру - на гравитационные, эжекционные и центробежные.

Буровой раствор, очищенный от свободного газа, собирается в нижней части газосепаратора, откуда он подается для очистки от шлама на вибросито. В период интенсивных газопроявлений и задавливания пластов буровым раствором в процессе газового выброса, когда сепаратор не в состоянии обеспечить разделение газожидкостного высокоскоростного потока, поток из скважины направляют непосредственно на факел. Однако такие ситуации очень редки и считаются аварийными.

2.1.3 Конструкция забоя скважины

Следующим шагом бурения скважин является крепление скважины обсадными трубами и цементирование затрубного пространства обсадных колонн для разобщения продуктивных пластов, которые были вскрыты в процессе бурения.

Конструкция забоя скважины является принципиально важным, так как в течение срока эксплуатации скважины определяет ее эффективность и должен удовлетворять меняющимся условиям разработки, обеспечивая:

- механическую прочность призабойной зоны без ее разрушения;

- возможность избирательного воздействия на различные части вскрытой части продуктивного горизонта как за счет направленного вторичного вскрытия, так и за счет гидродинамических или физико-химических обработок;

- максимально возможный коэффициент гидродинамического совершенства скважины.

В зависимости от существенно различающихся свойств продуктивного пласта и технологий выработки запасов углеводородов можно использовать одну из следующих типовых конструкций забоев скважин:

а) скважина с перфорированным забоем.

б) скважина с забойным хвостовиком.

в) скважина с забойным фильтром.

г) скважина с открытым забоем.

Вне зависимости от конструкции забоя после вскрытия продуктивного горизонта в скважине проводится цикл геофизических, а в продуктивном горизонте - еще и цикл гидродинамических исследований; по полученной информации решается ряд важных задач.

После завершения бурения для обеспечения притока углеводородов продуктивные пласты вскрывают вторично. Для этого обсадную колонну и цементный камень перфорируют.

2.1.4 Освоение скважин

После перфорации скважину осваивают - вызывают приток в нее углеводородов путем уменьшения давление бурового раствора на забой одним из следующих способов:

а) промывка - замена бурового раствора, заполняющего ствол скважины после бурения, более легкими агентами - водой, раствором ПАВ, пенами;

б) компрессорный способ - нагнетание в скважину сжатого газа с целью удаления задавочного скважинного агента и уменьшения столба этого агента;

в) свабирование - способ добычи нефти с помощью поршня, подвешенного на тросе или грузовой штанге и оборудованного обратным клапаном и уплотнительными манжетами.

Сущность освоения скважины сводится к тому, чтобы давление столба бурового раствора, находящегося в скважине, стало меньше пластового. В результате создавшегося перепада давления нефтегазоводяная жидкость из пласта начнет поступать в скважину.

Заключительные работы при освоении скважины:

а) очистка устья скважины и подготовка скважины;

б) обвязка скважинной арматуры в сборный коллектор на кусту скважин или в нефтесборный трубопровод при одиночной скважине.

Согласно РД 39-133-94 [18], при освоении скважин на суше в целях предотвращения или снижения загрязнения объектов окружающей среды следует предусмотреть следующие природоохранные меры:

а) снижение объемов (исключение) применения нефтегазоводяной смеси для обработки растворов в качестве профилактической противоприхватной добавки и замены ее нетоксичными смазками (ГКЖ, спринт и др.);

б) применение ингибированных буровых растворов, уменьшающих объемы наработки отходов бурения;

в) организация системы сбора, накопления и учета отходов бурения, включая:

1) ограничение попадания поверхностного стока, в том числе паводковых и нагонных вод (нагорные канавы, обвалование);

2) гидроизоляцию технологических площадок и их оснащение лотками, трубопроводами для транспортировки отработанных буровых растворов и буровых сточных вод (БСВ) к узлу сбора;

3) обеспечение раздельного сбора отходов бурения и продуктов испытания скважин по их видам при амбарном способе бурения с использованием раздельных накопительных амбаров, емкостей или двухсекционных амбаров;

4) оборудование замкнутой системы водоснабжения с использованием металлических емкостей, технических средств очистки БСВ, а также контейнеров для сбора и вывоза шлама при безамбарном способе бурения;

5) системы обезвреживания и утилизации отходов бурения.

г) для защиты атмосферного воздуха от выбросов вредных веществ на этапе бурения скважин рекомендуется:

1) герметизировать циркуляционные системы бурового раствора при безамбарном бурении, а также емкости блока приготовления бурового раствора, системы сбора и очистки буровых сточных вод, устья скважины, системы приема и замера пластовых флюидов, поступающих при испытании скважины;

2) осуществлять нейтрализацию отходов бурения по мере поступления их в амбар при амбарном способе бурения;

3) использовать буровые установки с электроприводом.

2.1.5 Морское бурение скважин

Освоение скважин в море отличается от обустройства скважин на суше используемыми техническими средствами и характером подготовительных работ.

Можно выделить несколько способов освоения морских месторождений:

а) Надземный или надводный, реализуемый несколькими способами:

1) строительством наклонных скважин, закладываемых на берегу;

2) образованием искусственной суши путем сплошной засыпки дна моря на участке нефтегазоносной площади;

3) осушением дна моря;

4) сооружением морских эстакад с приэстакадными площадками;

5) строительством морских нефтегазодобывающих платформ (МНГДП);

6) бурением морских скважин с оснований островного типа;

7) проходкой скважин со специально сконструированных плавучих платформ и плавсредств;

б) Подводный - бурение скважин с плавучих буровых установок с размещением объектов добычи, сбора, подготовки и транспорта газа на дне моря или плавучем либо стационарном основании;

в) Подземный - месторождение осваивают с помощью тоннельно-шахтной или тоннельно-камерной системы, которая включает буровые кусты, транспортный тоннель, соединительные камеры для обеспечения проезда транспортных средств и разводки коммуникаций из тоннеля в буровые кусты;

г) Комбинированный.

Использование подземного способа разработки месторождений, расположенных в шельфовой зоне арктических дальневосточных морей России позволит:

а) исключить строительство морских ледостойких платформ и дорогостоящих трубопроводных коммуникаций;

б) улучшить условия труда для персонала, вовлеченного в процесс добычи;

в) увеличить эффективность освоения, эксплуатации, контроля и ремонта эксплуатируемых скважин и других объектов нефтедобычи на разрабатываемом месторождении;

г) исключить возможность загрязнения моря и атмосферы и отказаться от дорогостоящих средств, оборудования и услуг спецслужб по борьбе с загрязнениями и пожарами [19].

При освоении скважин на континентальном шельфе, в море или прибрежной зоне, в соответствии с ГОСТ Р 53241-2008 [20], могут проводиться следующие природоохранные мероприятия:

а) оснащение стационарных морских сооружений герметичными системами дренажа для сбора стоков в специальные емкости для последующей очистки и удаления;

б) оборудование водозаборов специальными рыбозащитными устройствами;

в) использование специальных реагентов-нейтрализаторов, а также буровых растворов, обладающих высокой нейтрализующей способностью, при вскрытии пласта, содержащего сероводород;

г) герметизация устья скважины;

д) применение заколонных пакеров, центраторов, герметизирующих смазок, герметичных резьбовых соединений, а также обеспечение надежности цементирования обсадных колонн с целью предотвращения загрязнения морской среды пластовыми водами;

е) закачка пластовых вод, отработанных буровых растворов, диспергированного бурового шлама, рассолов в пласт;

ж) организация циркуляционной системы обращения промывочной жидкости [21].

2.2 Системы сбора продукции скважин

2.2.1 Скважина

Скважина - горно-техническое сооружение, включающее цилиндрическую горную выработку большой протяженности и малого диаметра, обсаженную одной или несколькими зацементированными колоннами труб, соединяющую продуктивные пласты с земной поверхностью, и оснащенное технологическим оборудованием для подъема извлекаемых из недр полезных ископаемых и попутных компонентов, нагнетания в пласт различных агентов, исследований пластов и пластовых флюидов, а также контроля и наблюдений за состоянием недр.

При проектировании и разработке нефтяных месторождений выделяются следующие группы скважин: эксплуатационные, нагнетательные и специальные.

Эксплуатационные скважины предназначены для извлечения из залежи нефтегазоводяной смеси и сопутствующих компонентов. В зависимости от способа подъема жидкости эксплуатационные скважины подразделяются на фонтанные, газлифтные и насосные.

Подъем жидкости и газа от забоя скважины на поверхность составляет основное содержание процесса эксплуатации скважин. Этот процесс может происходить как за счет природной энергии (фонтанный способ эксплуатации) поступающих к забою скважины жидкости и газа, так и за счет вводимой в скважину энергии с поверхности (газлифтный, насосный способ эксплуатации).

Фонтанирование скважин обычно происходит на вновь открытых месторождениях нефти, когда запас пластовой энергии велик, т.е. давление на забоях скважин достаточно большое, чтобы преодолеть гидростатическое давление столба жидкости в скважине, противодавление на устье и давление, расходуемое на преодоление трения, связанное с движением этой жидкости.

Различают два вида фонтанирования скважин:

- фонтанирование жидкости, не содержащей пузырьков газа - артезианское фонтанирование;

- фонтанирование жидкости, содержащей пузырьки газа, облегчающего фонтанирование - наиболее распространенный способ фонтанирования.

Артезианский способ встречается при добыче нефти редко. Он возможен при полном отсутствии растворенного газа в нефти и при забойном давлении, превышающем гидростатическое давление столба негазированной жидкости в скважине. При наличии растворенного газа в жидкости, который не выделяется благодаря давлению на устье, превышающему давление насыщения, и при давлении на забое, превышающем сумму двух давлений: гидростатического столба негазированной жидкости и давления на устье скважины.

При фонтанировании за счет энергии газа плотность столба нефтегазоводяной смеси в фонтанных трубах мала, поэтому гидростатическое давление столба такой смеси будет меньше. Следовательно, и для фонтанирования скважины потребуется меньшее забойное давление [22].

Для безопасной эксплуатации нефтедобывающих скважин, в том числе работающих в режиме фонтанной добычи, их оборудуют колонной головкой и фонтанной арматурой, модифицированной в зависимости от способа эксплуатации. Это оборудование позволяет обеспечить герметизацию устья, гарантирует разобщение межтрубного пространства и направление продукции скважин в пункты сбора нефти и газа, а также при необходимости позволяет полностью закрыть скважины под давлением.

Газлифтная добыча нефти - способ эксплуатации нефтяной скважины, при котором подъем нефти на поверхность осуществляют давлением сжатого газа, нагнетаемого в скважину с поверхности.

Газлифтный способ эксплуатации в основном применяется для:

а) высокодебитных скважин с большими забойными давлениями;

б) скважин с высокими газовыми факторами и забойными давлениями ниже давления насыщения;

в) Скважин, эксплуатируемых в труднодоступных условиях (например, затопляемость, паводки, болота и др.).

Достоинства газлифтного метода:

а) простота конструкции внутрискважинного оборудования (в скважине нет насосов).

б) расположение технологического оборудования на поверхности (облегчает его обслуживание, ремонт), обеспечение возможности отбора из скважин больших объемов жидкости (до 1800-1900 т/сут.).

Недостатки газлифтного метода:

а) большие капитальные затраты; низкий коэффициент полезного действия (КПД).

б) повышенный износ насосно-компрессорных труб (НКТ).

в) быстрое увеличение расхода энергии на подъем 1 т нефтегазоводяной смеси по мере снижения дебита скважин с течением времени эксплуатации [23].

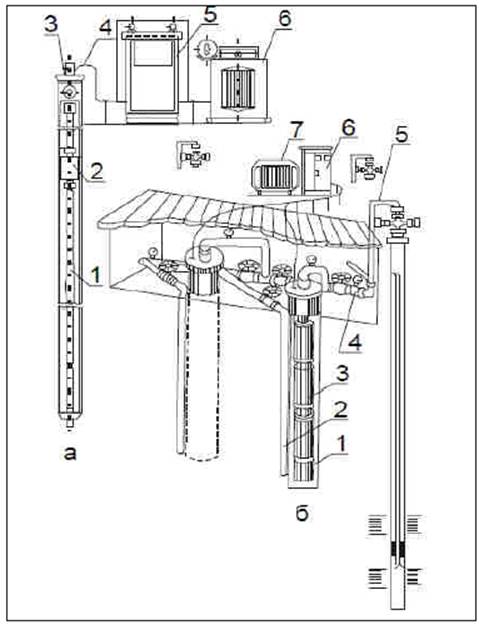

При насосном способе эксплуатация нефтяной скважины извлечение жидкости на поверхность происходит за счет использования насосов. Для этого способа эксплуатации могут применяться следующие виды насосов:

а) штанговые глубинные насосы;

б) центробежный насос с электроприводом. (ГОСТ Р 56830-2015 Установки скважинных электроприводных лопастных насосов (УЭЦН));

г) диафрагменный насос;

д) винтовые;

е) и другие [24].

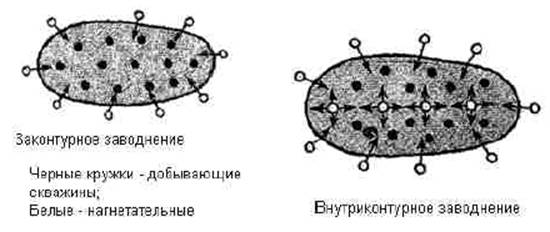

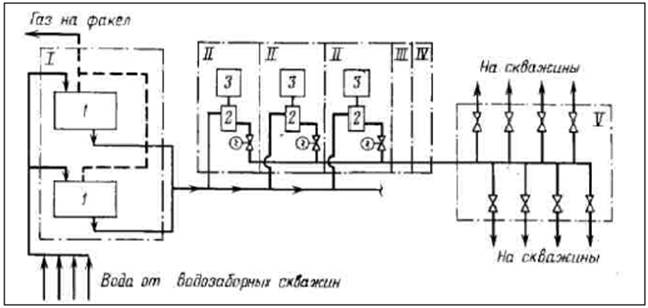

Нагнетательные скважины предназначены для воздействия на продуктивные пласты путем нагнетания в них воды, газа, пара и других рабочих агентов с целью поддержания пластового давления для продления фонтанного периода эксплуатации или увеличения дебита механизированных добывающих скважин. В соответствии с принятой системой воздействия нагнетательные скважины могут быть законтурными, приконтурными и внутриконтурными.

При использовании законтурных нагнетательных скважин за контуром месторождения бурят нагнетательные скважины, в которые и подаются жидкости (рисунок 2.6). Таким образом, система заводнения направлена на стабилизацию пластового давления. Это дает возможность увеличить нефтеотдачу пласта до 70 %. При больших площадях месторождений используют внутриконтурное обводнение.

Рисунок 2.6 - Виды заводнения месторождений

Внутриконтурное заводнение - более интенсивная система воздействия на залежь нефтегазоводяной смеси, позволяющая сократить сроки выработки запасов и быстро наращивать добычу нефтегазоводяной смеси [25].

При приконтурном виде заводнения нагнетательные скважины располагают на расстоянии от внешнего контура нефтеносности в пределах водонефтяной зоны залежи. Применяется в основном при той же характеристике залежей, что и законтурное заводнение, но при значительной ширине водонефтяной зоны, а также при плохой гидродинамической связи залежи с законтурной зоной.

Специальные скважины предназначаются для добычи технической воды, сброса промысловых вод, подземного хранения газа, ликвидации открытых фонтанов. К специальным скважинам относят водозаборные и поглощающие скважины:

а) водозаборные скважины предназначаются для водоснабжения при бурении скважин, а также систем поддержания пластового давления в процессе разработки;

б) поглощающие скважины предназначены для закачки промысловых вод с разрабатываемых месторождений в поглощающие пласты;

В зависимости от геологических условий нефтяного месторождения бурят различные типы скважин (рисунок 2.7): вертикальная; наклонно-направленная; горизонтальная; многоствольная или многозабойная.

Рисунок 2.7 - Типы скважин в зависимости от условий месторождения

Вертикальная скважина - это скважина, у которой угол отклонения ствола от вертикали не превышает 5°.

Если угол отклонения от вертикали больше 5°, то это уже наклонно-направленная скважина. Горизонтальной скважиной (или горизонтальным стволом скважины) называют скважину, у которой угол отклонения ствола от вертикали составляет 80-90°. Но здесь есть один нюанс. Так как "в природе нет прямых линий" и продуктивные нефтенасыщенные пласты залегают в недрах земли, как правило, с некоторым наклоном, а часто с довольно крутым наклоном, то на практике получается, что нет никакого смысла бурить горизонтальную скважину под углом, приблизительно равным 90°. Логичнее пробурить ствол скважины вдоль пласта по наиболее оптимальной траектории. Поэтому в более широком смысле под горизонтальной скважиной понимают скважину, имеющую протяженную фильтровую зону - ствол, пробуренный преимущественно вдоль напластования целевого пласта в определенном азимутальном направлении.

Скважины с двумя и более стволами называют многоствольными (многозабойными).

2.2.2 Куст скважин

Кустом скважин называют специальную площадку естественного или искусственного участка территории месторождения с расположенными на ней устьями скважин, удаленных от другого куста или одиночной скважины на расстояние не менее 50 м, а также технологическим оборудованием и эксплуатационными сооружениями, инженерными коммуникациями, оборудованием для подземного ремонта скважин, бытовыми и служебными помещениями. Количество скважин в кусте определяется проектом (схемой) разработки месторождения и не должно превышать 24 (рисунок 2.8).

Рисунок 2.8 - Схема бурения куста скважин

Устья скважин в кусте должны располагаться на одной прямой на расстоянии не менее 5 м друг от друга. При этом допускается размещение их отдельными группами с расстоянием между группами не менее 15 м - для условий Западной Сибири (в заболоченной местности) и не менее 20 м - для скважин, расположенных на минеральных грунтах.

В зависимости от способа эксплуатации скважин на кусте скважин размещают следующие технологические сооружения:

а) приустьевые площадки нефтяных и нагнетательных скважин;

б) замерные установки;

в) технологические трубопроводы;

г) блоки для подачи реагентов-деэмульгаторов, ингибиторов и др.;

д) газораспределительные блоки (гребенки);

е) площадки под ремонтный агрегат;

ж) якори для крепления оттяжек ремонтного агрегата;

и) фундаменты под станки-качалки;

к) станции управления ЭЦН и ШГН;

л) трансформаторные подстанции;

м) площадки под инвентарные приемные мостки;

н) емкость-сборник;

п) блок закачки воды в нагнетательные скважины и блоки водораспределительной гребенки [26].

2.2.3 Транспортировка продукции скважин

После извлечения из пласта и подъема к устью скважины нефтегазоводяную жидкость подвергают очистке на ряде установок. Устье скважины соединено с установками подготовки нефтегазоводяной смеси системой нефтепроводов, позволяющих собирать нефтегазоводяную смесь для дальнейшей обработки.

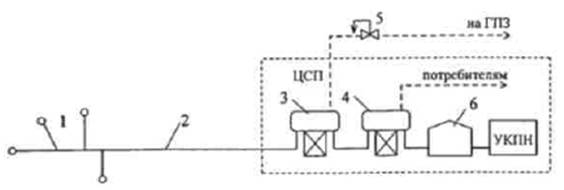

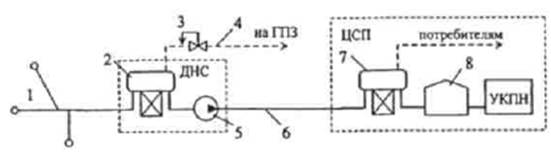

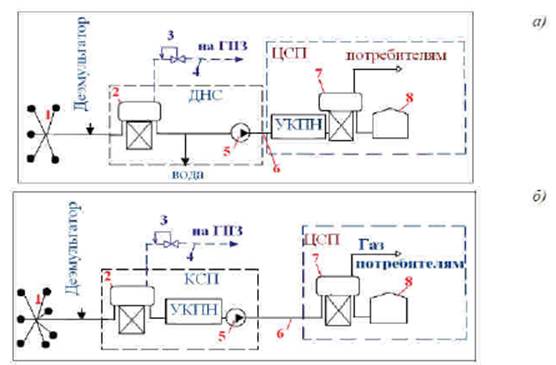

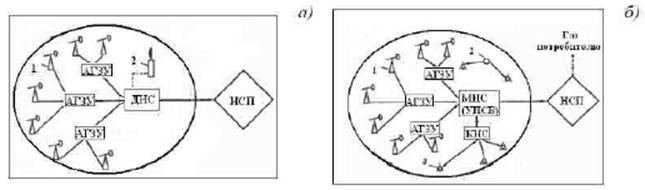

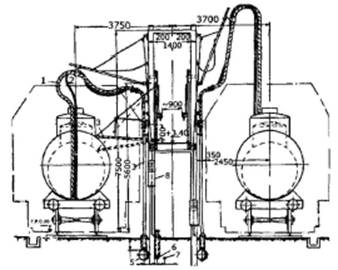

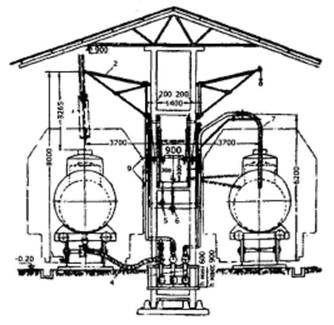

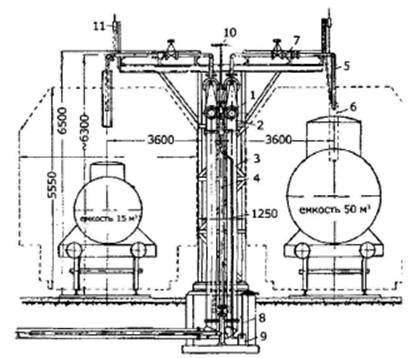

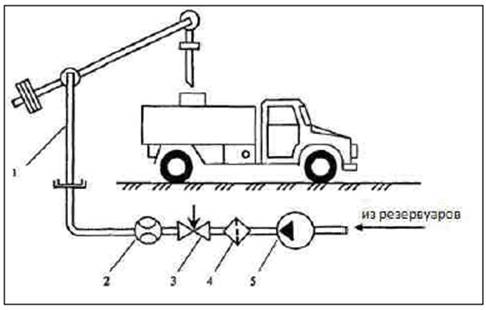

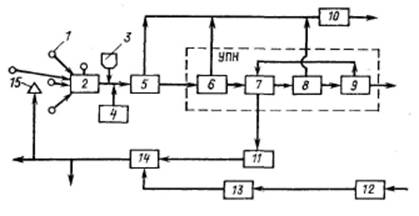

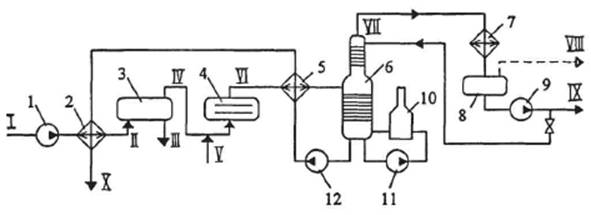

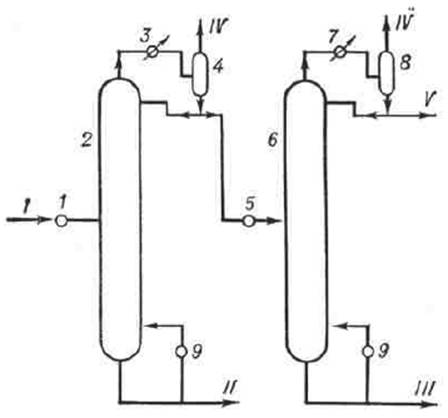

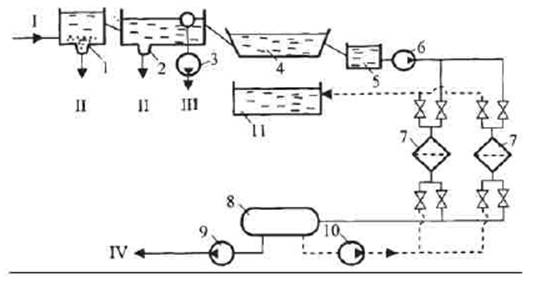

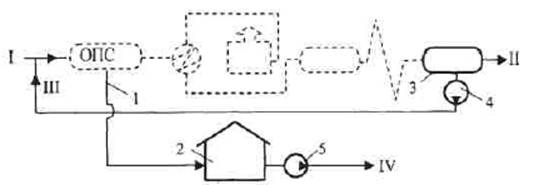

Системы сбора скважинной продукции включают в себя следующие элементы: кусты скважин; выкидные линии; замерные установки; трубопроводы (внутрипромысловые, межпромысловые, технологические); узлы ввода реагентов; дожимные насосные станции для транспорта нефти; установки предварительного сброса пластовой воды; компрессорные станции для транспорта газа; установки комплексной подготовки нефти и газа; нагреватели для транспорта высоковязкой среды и емкости для хранения нефти и газа. В настоящее время известны следующие системы промыслового сбора: самотечная двухтрубная, высоконапорная однотрубная и напорная (рисунки 2.9-2.11) [27].

При самотечной двухтрубной системе сбора продукция скважин сначала разделяется при давлении 0, 6 МПа. Выделяющийся при этом газ под собственным давлением транспортируется до компрессорной станции или на газоперерабатывающий завод (ГПЗ). Жидкая фаза направляется на вторую ступень сепарации. Выделившийся здесь газ используется на собственные нужды. Нефтегазоводяная смесь самотеком поступает в резервуары участкового сборного пункта, откуда подается насосом в резервуары центрального пункта сбора (ЦПС).

Отличительной особенностью высоконапорной однотрубной системы сбора является совместный транспорт продукции скважин на расстояние в несколько десятков километров за счет высоких (до 6...7 МПа) устьевых давлений. Применение высоконапорной однотрубной системы позволяет отказаться от сооружения участковых сборных пунктов и перенести операции по сепарации нефтегазоводяной смеси на центральные сборные пункты. Благодаря этому достигается максимальная концентрация технологического оборудования, укрупнение и централизация сборных пунктов, сокращается металлоемкость нефтегазосборной сети, исключается необходимость строительства насосных и компрессорных станций на территории промысла, обеспечивается возможность рационального использования попутного нефтяного газа с самого начала разработки месторождений.