![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 27-2017 ПРОИЗВОДСТВО ИЗДЕЛИЙ ДАЛЬНЕЙШЕГО ПЕРЕДЕЛА ЧЕРНЫХ МЕТАЛЛОВ

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 27-2017 ПРОИЗВОДСТВО ИЗДЕЛИЙ ДАЛЬНЕЙШЕГО ПЕРЕДЕЛА ЧЕРНЫХ МЕТАЛЛОВ

ИТС 27-2017 ПРОИЗВОДСТВО ИЗДЕЛИЙ ДАЛЬНЕЙШЕГО ПЕРЕДЕЛА ЧЕРНЫХ МЕТАЛЛОВ

Manufacture further processing ferrous metals

Введение

Информационно-технический справочник по наилучшим доступным технологиям "Производство изделий дальнейшего передела черных металлов" (далее - справочник НДТ) разработан на основании анализа распространенных в Российской Федерации и перспективных технологий, оборудования, сырья, других ресурсов с учетом климатических, экономических и социальных особенностей Российской Федерации.

В соответствии с положениями Федерального закона от 10 января 2002 г. N 7-ФЗ "Об охране окружающей среды" ([1]) объекты, оказывающие воздействие на окружающую среду, подразделяются на четыре категории. Производство изделий дальнейшего передела черных металлов включено в I категорию и отнесено к областям применения наилучших доступных технологий (НДТ). Профильные предприятия рассматриваются как объекты, деятельность которых оказывает значительное негативное воздействие на окружающую среду, поэтому они обязаны получать комплексные экологические разрешения на осуществление своей деятельности. Общая цель комплексного подхода к экологическому нормированию хозяйственной деятельности заключается в совершенствовании регулирования и контроля производственных процессов с целью обеспечения высокого уровня защиты окружающей среды. Хозяйствующие субъекты должны принимать все необходимые предупредительные меры, направленные на предотвращение загрязнения окружающей среды и рациональное использование ресурсов, в частности, посредством внедрения НДТ, обеспечивающих выполнение экологических требований.

Термин "наилучшие доступные технологии" определен в статье 1 Федерального закона N 7-ФЗ "Об охране окружающей среды" ([1]), согласно которому НДТ - это технология производства продукции (товаров), выполнения работ, оказания услуг, определяемая на основе современных достижений науки и техники и наилучшего сочетания критериев достижения охраны окружающей среды при условии наличия технической возможности ее применения.

Структура настоящего справочника НДТ соответствует ГОСТ Р 56828.14-2016 ([2]), формат описания технологий - ГОСТ Р 56828.13-2016 ([3]), термины приведены в соответствии с ГОСТ Р 56828.15-2016 ([4]).

Краткое содержание справочника НДТ

Введение. Представлено краткое содержание настоящего справочника НДТ.

Предисловие. Указана цель разработки настоящего справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется настоящий справочник НДТ.

В разделе 1 представлена общая характеристика производства изделий дальнейшего передела черных металлов в Российской Федерации:

- предприятия по производству изделий дальнейшего передела черных металлов (перечень предприятий и их специализация);

- географическое расположение предприятий;

- виды перерабатываемого сырья и их характеристика.

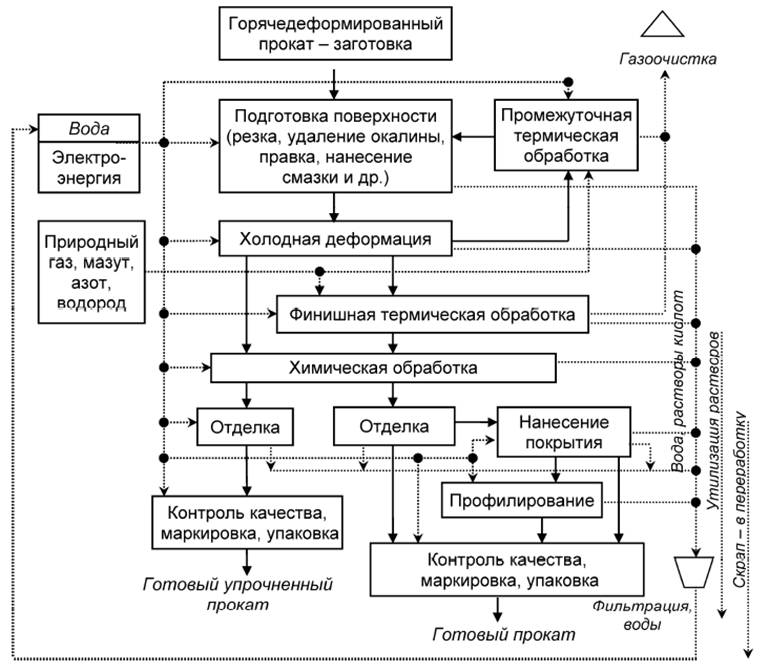

В разделе 2 представлено описание технологий производства изделий дальнейшего передела черных металлов.

Описаны основные процессы производства.

В разделе 3 приведена информация о регламентируемых и фактических уровнях эмиссий в окружающую среду для применяемых технологических процессов, сырья, топлива, вторичных сырьевых и энергетических ресурсов с указанием применяемых методов определения.

Раздел подготовлен на основе данных, представленных предприятиями Российской Федерации в рамках разработки настоящего справочника НДТ, а также различных литературных источников.

В разделе 4 описаны подходы к определению НДТ, примененные при разработке настоящего справочника НДТ.

В разделе 5 приведены идентифицированный в результате бенчмаркинга отрасли перечень НДТ при производстве изделий дальнейшего передела черных металлов и их характеристики, в том числе перечень основного технологического оборудования, позволяющего сократить эмиссии в окружающую среду, обеспечить рациональное потребление сырья, воды, энергии и снизить образование отходов.

В разделе 6 приведены доступные сведения об экономических аспектах реализации НДТ на предприятиях Российской Федерации по производству изделий дальнейшего передела черных металлов.

В разделе 7 приведен перечень перспективных технологий и технологий, находящихся на стадии научно-исследовательских и опытно-конструкторских работ или опытно-промышленного внедрения, позволяющих повысить эффективность производства и сократить эмиссии в окружающую среду, с указанием сроков, в течение которых перспективные технологии могут стать экономически и технически доступными.

Заключительные положения и рекомендации. Приведены сведения о членах технической рабочей группы, принимавших участие в разработке настоящего справочника НДТ. Даны рекомендации предприятиям по дальнейшим исследованиям экологических аспектов их деятельности.

Библиография. Приведен перечень источников информации, использованных при разработке настоящего справочника НДТ.

Предисловие

Федеральный закон N 219-ФЗ ([5]) совершенствует систему нормирования в области охраны окружающей среды и вводит в российское правовое поле меры экономического стимулирования хозяйствующих субъектов для внедрения наилучших технологий.

Федеральный закон N 162-ФЗ ([6]) содержит положения, закрепляющие статус информационно-технических справочников как документов национальной системы стандартизации.

Цели, основные принципы и порядок разработки настоящего справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" ([7]).

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений для производства изделий дальнейшего передела черных металлов и содержащим описание применяемых в настоящее время и перспективных технологических процессов, технических способов, методов предотвращения и сокращения негативного воздействия на окружающую среду, из числа которых выделены решения, признанные НДТ для производства изделий дальнейшего передела черных металлов, включая соответствующие параметры экологической результативности, ресурсо- и энергоэффективности, а также экономические показатели.

2 Информация о разработчиках

Настоящий справочник НДТ разработан технической рабочей группой "Производство изделий дальнейшего передела черных металлов" (ТРГ 27), состав которой утвержден приказом Росстандарта от 30 декабря 2016 г. N 2059 "О создании технической рабочей группы "Производство изделий дальнейшего передела черных металлов".

Перечень организаций и их представителей, принимавших участие в разработке настоящего справочника НДТ, приведен в разделе "Заключительные положения и рекомендации".

Настоящий справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Настоящий справочник НДТ содержит описание применяемых при производстве изделий дальнейшего передела черных металлов технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, потребление воды и сырья, повысить энергоэффективность. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся НДТ. Для НДТ в настоящем справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

Настоящий справочник НДТ разработан в соответствии с Федеральным законом ([1]) (статья 28.1, пункт 7) на основе результатов анализа отрасли в Российской Федерации. Аналогичный справочник Европейского союза по наилучшим доступным технологиям для предприятий отсутствует.

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве изделий дальнейшего передела черных металлов в Российской Федерации, собрана в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р ([10]), отражена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Настоящий справочник НДТ утвержден приказом Росстандарта от 15 декабря 2017 г. N 2837.

Настоящий справочник НДТ введен в действие с 1 июля 2018 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий справочник НДТ распространяется на следующие основные виды деятельности:

- производство горячего проката;

- производство холоднокатаного проката;

- производство длинномерной продукции;

- производство горячекатаных труб;

- производство горячепрессованных труб;

- производство холоднодеформированных труб;

- производство спиральношовных труб, изготовленных электродуговой сваркой под слоем флюса (ТБД);

- производство прямошовных труб, изготовленных электродуговой сваркой под слоем флюса (ТБД);

- производство электросварных труб;

- производство труб непрерывной печной сваркой;

- производство труб сваркой в среде инертных газов;

- производство труб с покрытием.

Настоящий справочник НДТ также распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий и (или) масштабы загрязнения окружающей среды: методы предотвращения и сокращения эмиссий и образования отходов.

Дополнительные виды деятельности при производстве изделий дальнейшего передела черных металлов и соответствующие им справочники НДТ (названия справочников НДТ даны в редакции распоряжения Правительства Российской Федерации от 31 октября 2014 г. N 2178-р) ([10]) приведены в таблице ниже.

|

Вид деятельности |

Соответствующий справочник НДТ |

|

Методы очистки сточных вод, направленные на сокращение сбросов металлов в водные объекты |

Справочник НДТ ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" |

|

Промышленные системы охлаждения, например, градирни, пластинчатые теплообменники |

Справочник НДТ ИТС 20-2016 "Промышленные системы охлаждения" |

|

Хранение и обработка материалов |

Справочник НДТ ИТС 46-2017 "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" |

|

Обращение с отходами |

Справочник НДТ ИТС 15-2016 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов)" |

|

Выработка пара и электроэнергии на тепловых станциях |

Справочник НДТ ИТС 38-2017 "Сжигание топлива на крупных установках в целях производства энергии" |

|

Повышение энергетической эффективности |

Справочник НДТ ИТС 48-2017 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" |

Раздел 1. Общая информация о производстве изделий дальнейшего передела черных металлов в Российской Федерации

1.1 Структура металлургического производства

Металлургическая промышленность является одной из ведущих отраслей российской экономики. Ее продукция служит основой развития машиностроения, строительства, а также находит широкое применение во всех отраслях народного хозяйства.

Вклад металлургии в валовой внутренний продукт (ВВП) России составляет 2, 5 %, в добавленную стоимость обрабатывающей промышленности - 17, 4 %, в экспорт - 10, 0 %, в экспорт обрабатывающей промышленности - 29, 2 %, в занятость - 2, 6 %. На металлургических предприятиях занято более 900 тыс. человек, более чем в 55 городах металлургические предприятия являются градообразующими. Отрасль оказывает значительный мультипликативный эффект на смежные отрасли: один человек, занятый в металлургии, обеспечивает занятость до 7 человек в смежных отраслях экономики. Черная металлургия использует более 5 % электроэнергии, более 8 % природного газа от общего внутреннего потребления в России, ее доля в грузовых железнодорожных перевозках составляет более 15 %.

Система производств черных металлов охватывает весь процесс - от добычи и подготовки сырья, топлива, вспомогательных материалов до выпуска проката с изделиями дальнейшего передела. Собственно, металлургическим циклом является следующая последовательность производств (переделов):

- производство чугуна (первый передел);

- производство стали, включая непрерывную разливку (второй передел);

- производство проката (третий передел).

Существует несколько разновидностей предприятий черной металлургии:

- металлургические предприятия полного цикла (предприятия, производящие чугун, сталь и прокат, например: Магнитогорский металлургический комбинат, Челябинский металлургический комбинат);

- предприятия "передельной" металлургии - предприятия без выплавки чугуна, а иногда и стали (например, Синарский трубный завод не имеет собственного производства стали и изготавливает трубы из покупной заготовки);

- предприятия "малой" металлургии (машиностроительные заводы, осуществляющие выпуск стали и проката).

Конечной продукцией предприятий третьего (дальнейшего, после получения чугуна и стали) передела являются изделия разнообразной формы из стали и сплавов, полученные с применением процессов обработки металлов давлением (ОМД), основными из которых являются следующие:

- прокатка - самый высокопроизводительный процесс ОМД, заключающийся в деформации металла в пространстве между вращающимися валками. Процесс нашел применение при изготовлении практически всех видов металлопродукции из стали и сплавов [1];

- прессование металла заключается в выдавливании металла из полости контейнера через отверстие матрицы, установленной на его торце. Применяется при изготовлении горячедеформированных труб и фасонных профилей [2];

- волочение - процесс, заключающийся в деформации металла (преимущественно холодной) через отверстие в рабочем инструменте (волоке) путем приложения тянущего усилия. Используется при изготовлении труб и проволоки [3];

- ковка - формоизменение металла, преимущественно в горячем состоянии, осуществляемое бойками ковочной машины (молота, пресса и т.п.) с приложением ударной нагрузки. В черной металлургии применяется преимущественно для деформации слитков с получением заготовки разнообразного назначения, например, для последующей горячей прокатки сортового металла или изготовления горячедеформированных труб;

- штамповка предусматривает формоизменение металла путем его деформации между профилированными поверхностями штампов. Процесс применяется в машиностроении, а его разновидность - формовка листа используется при изготовлении сварных труб.

Поскольку прокатка является процессом, получившим наиболее массовое применение при производстве изделий дальнейшего передела черных металлов, часто всю продукцию третьего металлургического передела называют прокатом. Отдельно выделяют изделия в виде труб и метизную продукцию.

1.2 Сортамент металлопродукции и объемы производства

Сортамент металлопродукции настолько разнообразен, что, как правило, выделяют его укрупненные группы, классифицируемые по форме изделия:

- сортовой металл простой геометрической формы (сталь круглая, полосовая, квадратная, шестигранная и др.), который в зависимости от размеров сечения делят на заготовку, крупносортный, среднесортный, мелкосортный прокат и катанку (горячекатаную проволоку);

- прокат фасонного сечения, который, в свою очередь, может быть общего (швеллер, двутавровый, зетовый, угловые профили и др.) и специального назначения (рельсы, арматурные профили, полособульбовые, шпунтовые и др.);

- прокат толстолистовой горячекатаный (толщиной более 4 мм);

- прокат тонколистовой (толщиной менее 4 мм) горячекатаный и холоднокатаный, в том числе с покрытием;

- трубы бесшовные горяче- и холоднодеформированные;

- трубы сварные (прямошовные, спиральношовные) различного диаметра;

- специальные виды проката (периодические рессорные профили, гнутые профили, шары, валы, колеса, бандажи и др.);

- проволока различного назначения, получаемая преимущественно волочением.

Россия является пятым крупнейшим производителем стали в мире с объемом выпуска в 69, 6 млн т, что составляет 4, 3 % общемирового производства. Лидером по выпуску стали по итогам 2016 г. является Китай (808, 4 млн т), далее следуют Япония (104, 8 млн т), Индия (95, 6 млн т) и США (78, 6 млн т) [4].

Производственные мощности российской черной металлургии составляют около 85 млн т/г. В структуре производства стали за последние 25 лет значительно обновились основные производственные фонды, доля производства стали электродуговым способом увеличилась до 30 %, а доля производства стали мартеновским способом сократилась до 2 %. Баланс производства и потребления продукции отечественной черной металлургии в 2015 г. приведен в таблице 1.1.

Доля экспортных поставок в общем объеме российского производства металлопродукции последние 10 лет составляла не менее 39 %. В отечественной черной металлургии с 2010 г. объем производства продукции с высокой добавленной стоимостью был увеличен более чем в 1, 5 раза. В общем объеме производства российских металлургических компаний за данный период доля продукции с высокой добавленной стоимостью увеличилась с 14 % до 20 %.

Таблица 1.1 - Баланс производства и потребления продукции черной металлургии РФ (данные Минпромторг за 2015 г.)

|

Продукция |

Производство, млн т |

Потребление, млн т |

Экспорт, млн т |

Импорт, млн т |

|

Плоский прокат* |

19, 3 |

12, 9 |

9, 1 |

2, 7 |

|

Сортовой прокат |

18, 6 |

16, 0 |

3, 9 |

1, 3 |

|

Трубы |

11, 4 |

10, 9 |

0, 9 |

0, 4 |

|

Полуфабрикаты (экспортная заготовка**) |

12, 4 |

- |

12, 4 |

- |

|

Всего |

61, 7 |

39, 8 |

26, 3 |

4, 4 |

|

Специальные стали и сплавы (кроме нержавеющей и электротехнической стали) |

32 |

105 |

1 |

74 |

|

Нержавеющая сталь*** |

75 |

308 |

5 |

238 |

|

Трубы из нержавеющей стали |

38 |

60 |

2 |

24 |

|

Электротехническая сталь*** |

610 |

107 |

510 |

7 |

|

* Без учета плоского проката, используемого для производства труб. ** В эквиваленте готовой металлопродукции. *** Прокат. | ||||

Доля импортных поставок на рынке черной металлургии в целом на протяжении последних 5 лет уменьшалась (например, по сегменту плоского проката - до 11 %), но она все еще остается значительной в сегментах с высокой добавленной стоимостью: 16 % - в сегменте холоднокатаного проката, 19 % - в сегменте оцинкованной стали, 27 % - в сегменте проката с полимерными покрытиями.

Одной из причин низких темпов импортозамещения является большой срок окупаемости новых производственных мощностей для производства продукции с высокой добавленной стоимостью. Однако рост внутреннего спроса на такую продукцию и планы компаний по увеличению объемов поставок на внутренний рынок являются предпосылками дальнейшего снижения уровня импортных поставок.

Объем производства специальных сталей и сплавов (кроме нержавеющей и электротехнической стали) в 2015 г. составил 32 тыс. т (см. таблицу 1.1). Данная продукция характеризуется низкой конкурентоспособностью, практически не экспортируется и не менее 70 % внутреннего спроса покрывается импортной продукцией.

Объем производства электротехнических (трансформаторной и динамной) сталей в России в 2015 г. составил 610 тыс. т. Россия является чистым экспортером электротехнических сталей: в 2015 г. объемы экспорта многократно превысили объемы импорта. В 2016 г. уменьшились производство, экспорт и импорт электротехнических сталей, при этом потребление незначительно выросло.

Российское производство нержавеющей стали снизилось с 150 тыс. т в 2013 г. до 75 тыс. т в 2015 г. Объем экспорта в 2013-2015 гг. сократился до уровня 5 тыс. т. В основном российские предприятия экспортируют плоский прокат, бесшовные трубы и сортовой прокат. Объемы импорта менялись не столь существенно и в 2015 г. составили 240 тыс. т, что значительно превышает объемы внутреннего производства. В 2016 г. объемы экспорта нержавеющих сталей в России изменились незначительно, однако объемы производства и импорта выросли до 100 тыс. т и 260 тыс. т соответственно в связи с ростом внутреннего спроса.

В таблице 1.2 приведены данные об объемах производства различных видов продукции дальнейшего передела черных металлов в 2016.

Таблица 1.2 - Производство стали, некоторых видов готового проката, труб и проволоки [5]

|

Продукция |

2016 г. |

В % к 2015 г. |

|

Сталь, млн т |

69, 6 |

100, 3 |

|

Прокат готовый черных металлов, млн т |

60, 3 |

99, 8 |

|

В том числе: | ||

|

- сортовой (без заготовки для переката на экспорт) |

18, 4 |

99, 1 |

|

- листовой (без покрытий) |

27, 5 |

99, 3 |

|

в том числе: | ||

|

- горячекатаный |

19, 5 |

100, 2 |

|

- холоднокатаный |

8, 0 |

97, 3 |

|

- слитки и слябы для переката на экспорт |

14, 1 |

101, 6 |

|

Прокат плоский с покрытиями, тыс. т |

5386 |

97, 8 |

|

Прокат плоский оцинкованный, тыс. т |

878 |

101, 5 |

|

Стальные трубы всего, тыс. т |

10 065 |

88, 5 |

|

в том числе: | ||

|

- бесшовные |

3327 |

97, 4 |

|

- сварные (без электросварных) |

223 |

93, 3 |

|

- электросварные большого диаметра |

2857 |

72, 8 |

|

- электросварные (кроме стальных большого диаметра) |

3658 |

96, 4 |

|

Из общего количества стальных труб: | ||

|

- трубы бурильные из черных металлов (кроме литейного чугуна) |

46, 0 |

109, 5 |

|

- трубы обсадные |

975 |

110, 9 |

|

- трубы насосно-компрессорные |

601 |

110, 7 |

|

Производство проволоки | ||

|

Проволока из нелегированной стали, тыс. т |

1374 |

98, 1 |

|

Проволока из нержавеющей стали и прочих легированных сталей, тыс. т |

208 |

99, 0 |

1.3 Ведущие предприятия черной металлургии и их размещение на территории России

На территории России выделяются три металлургические базы: Центральная, Уральская, Сибирская. Они различаются масштабами; специализацией и структурой производства; транспортно-географическим положением, обеспеченностью сырьевыми и топливно-энергетическими ресурсами, характером размещения предприятий, уровнем развития концентрации и комбинирования, технико-экономическими показателями и другими признаками (см. рисунок 1.1).

Уральская металлургическая база является самой крупной в России. На ее долю приходится больше половины выпускаемых в России объемов чугуна, стали и проката черных металлов. Урал пользуется привозным кузнецким углем. Собственная железорудная база истощена, поэтому значительная часть сырья ввозится из Казахстана (Соколовско-Сарбайское месторождение), с Курской магнитной аномалии (КМА) и Карелии. На Урале сформировались крупнейшие центры черной металлургии (Магнитогорск, Челябинск, Нижний Тагил, Новотроицк, Екатеринбург, Серов, Златоуст и др.), при этом главную роль играют предприятия с полным циклом.

Центральная металлургическая база, будучи старым районом черной металлургии, развивалась в двух направлениях: выплавка литейного чугуна и доменных ферросплавов (Тула, Липецк) и производство стали и проката главным образом из металлического лома (Москва, Электросталь, Нижний Новгород и др.). Черная металлургия Центра существенно зависит от привозного топлива. Ресурсы сырья, представленные месторождениями КМА, практически не ограничивают производство. Большое значение имеет металлический лом. Почти вся железная руда разрабатывается открытым способом.

Рисунок 1.1 - Металлургические базы Российской Федерации

В пределах КМА возникло производство металлизированных окатышей, на основе которого развивается электрометаллургия без доменного передела (Оскольский комбинат), создано производство холоднокатаной ленты (Орловский сталепрокатный завод).

Металлургическая база Сибири находится в процессе формирования. На долю Сибири и Дальнего Востока приходится примерно пятая часть производимого в России готового проката.

Современное производство представлено двумя мощными предприятиями с полным циклом - Кузнецким металлургическим комбинатом и Западно-Сибирским заводом (Новокузнецк), а также несколькими передельными заводами (Новосибирск, Гурьевск, Красноярск, Петровск-Забайкальский, Комсомольск-на-Амуре). Сырьевой базой служат железные руды Горной Гиории, Хакасии и Ангаро-Илимского бассейна (Кормуновский ГОК). Топливная база - Кузбасс.

Сведения о крупнейших в Российской Федерации предприятиях-производителях проката представлены в таблице 1.3, изготовителях труб - в таблице 1.4, изготовителях метизов - в таблице 1.5.

Таблица 1.3 - Крупнейшие предприятия-производители металлопроката в РФ

|

Наименование предприятия |

Месторасположение (город/область) |

Холдинг |

Специализация |

Объем выпуска в 2016 г., млн т |

Уральская металлургическая база | ||||

|

Магнитогорский металлургический комбинат (ММК), включая ММК-Метиз |

Магнитогорск, Челябинская обл. |

ММК |

Сортовой прокат, арматура, катанка, фасонный прокат, строительный прокат, горячекатаный и холоднокатаный листовой прокат, в том числе с покрытиями, проволока, канаты, гвозди, лента, гнутые профили |

11, 6 |

|

Челябинский металлургический комбинат (ЧМК) |

Челябинск, Челябинская обл. |

МЕЧЕЛ |

Сортовой прокат, горячекатаный и холоднокатаный листовой прокат, фасонный прокат, строительный прокат (балки, арматура), рельсы |

3, 8 |

|

Нижнетагильский металлургический комбинат (НТМК) |

Нижний Тагил, Свердловская обл. |

ЕВРАЗ |

Строительный прокат (двутавр, швеллер, уголок, шпунт), прокат транспортного назначения (рельсы, колеса, бандажи и др.) |

4, 4 |

|

Уральская сталь |

Новотроицк, Оренбургская обл. |

Металлоинвест |

Сортовой прокат, трубная заготовка, листовой прокат: мостосталь, штрипс, судосталь, толстый лист |

2, 4 |

|

Нижнесергинский метизно-металлургический завод |

Ревда, Нижние Серги, Березовский, Свердловская обл. |

Группа НЛМК |

Сортовой прокат, арматура, катанка |

1, 3 |

Центральная металлургическая база | ||||

|

Череповецкий металлургический комбинат |

Череповец, Вологодская обл. |

Северсталь Групп |

Сортовой прокат, арматура, катанка, уголок, горячекатаный и холоднокатаный листовой прокат, в том числе с покрытиями |

9, 3 |

|

Новолипецкий металлургический комбинат |

Липецк, Липецкая обл. |

Группа НЛМК |

Горячекатаный и холоднокатаный листовой прокат, в том числе с покрытиями, электротехническая сталь |

8, 1 |

Сибирская металлургическая база | ||||

|

Объединенные Западно-Сибирский и Новокузнецкий металлургические комбинаты |

Новокузнецк, Кемеровская обл. |

ЕВРАЗ |

Сортовой прокат, строительный прокат (двутавр, швеллер, уголок), арматура, проволока, электроды, сетка, шары, рельсы всех типов |

7, 4 |

Таблица 1.4 - Крупнейшие предприятия-производители труб в РФ

|

Наименование предприятия |

Место расположения |

Холдинг |

Специализация |

Мощность, тыс. т |

|

Волжский трубный завод |

Волжский, Волгоградская обл. |

ТМК |

Бесшовные нефтяного сортамента, котельные, подшипниковые, электросварные большого диаметра, в том числе спиралешовные |

2200 |

|

Выксунский металлургический завод |

Выкса, Нижегородская обл. |

ОМК |

Электросварные малого, среднего и большого диаметров, электросварные обсадные |

2200 |

|

Загорский трубный завод |

Загорск, Московская обл. |

Изотех-Инвест |

Электросварные большого диаметра для нефте- и газопроводов |

500 |

|

Ижорский трубный завод |

Колпино, Ленинградская обл. |

Северсталь Групп |

Электросварные большого диаметра, общего назначения |

600 |

|

Первоуральский новотрубный завод |

Первоуральск, Свердловская обл. |

Группа ЧТПЗ |

Бесшовные нефтяного сортамента, подшипниковые, котельные, общего назначения, холоднодеформированные, прецизионные, профильные, переменного сечения, электросварные, баллоны |

1400 |

|

Северский трубный завод |

Полевской, Свердловская обл. |

ТМК |

Бесшовные нефтяного сортамента, электросварные |

760 |

|

Северсталь |

Череповец, Вологодская обл. |

Северсталь Групп |

Электросварные малого и среднего диаметров, профильные |

830 |

|

Синарский трубный завод |

Каменск-Уральский, Свердловская обл. |

ТМК |

Бесшовные нефтяного сортамента, котельные, общего назначения холоднодеформированные |

600 |

|

Таганрогский металлургический завод |

Таганрог, Ростовская обл. |

ТМК |

Бесшовные нефтяного сортамента, сварные трубы |

900 |

|

Уральский трубный завод (Уралтрубпром) |

Первоуральск, Свердловская обл. |

- |

Электросварные малого и среднего диаметров, профильные, обсадные |

700 |

|

Челябинский трубопрокатный завод |

Челябинск, Челябинская обл. |

Группа ЧТПЗ |

Бесшовные нефтяного сортамента, подшипниковые, котельные, общего назначения, сварные большого диаметра, холоднодеформированные |

2400 |

Таблица 1.5 - Крупнейшие предприятия-производители метизов в РФ

|

Холдинг |

Наименование предприятия |

Место расположения |

Специализация |

|

Северсталь-метиз |

Орловский сталепрокатный завод |

Орел, Орловская обл. |

Проволока стальная, сетка, канаты, крепеж, электроды сварочные, прокат калиброванный |

|

Череповецкий сталепрокатный завод |

Череповец, Вологодская обл. |

Проволока стальная, сетка, канаты | |

|

Волгоградский завод "Северсталь-метиз" |

Волгоград, Волгоградская обл. |

Проволока стальная, металлокорд, канаты | |

|

ММК-Метиз |

Магнитогорский метизно-калибровочный завод |

Магнитогорск, Челябинская обл. |

Проволока стальная, сетка, канаты, прокат калиброванный, болты, гайки, гвозди |

|

МЕЧЕЛ |

Белорецкий металлургический комбинат |

Белорецк, Республика Башкортостан |

Проволока, в том числе из нержавеющей стали, стальные канаты, лента, гвозди |

|

Вяртсильский металлургический завод |

Сортавала, Республика Карелия |

Проволока и сетка из стали, в том числе с покрытием, гвозди | |

|

ЕВРАЗ |

Западно-Сибирский металлургический комбинат |

Новокузнецк, Кемеровская обл. |

Проволока и сетка из стали, в том числе с покрытием, гвозди |

|

НЛМК-Сорт |

Уральский завод прецизионных сплавов |

Березовский, Свердловская обл. |

Проволока, в том числе из нержавеющей стали, сетка, крепеж, гвозди |

|

Ревдинский метизно-металлургический завод |

Ревда, Свердловская обл. |

Проволока, в том числе из нержавеющей стали, сетка, крепеж, гвозди | |

|

Нижнесергинский метизно-металлургический завод |

Нижние Серги, Свердловская обл. |

Проволока стальная, крепеж, гвозди |

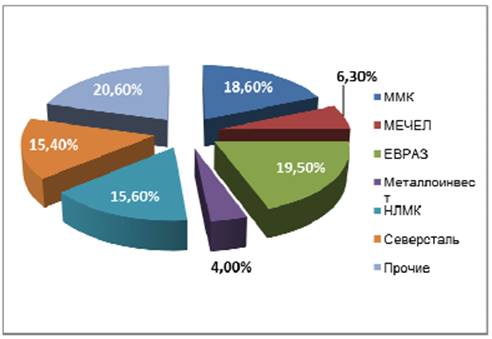

На рисунке 1.2 показана доля ведущих металлургических предприятий в объеме готового проката, произведенного в 2016 г. в Российской Федерации.

Из данных, приведенных в таблицах 1.3 и 1.4, видно, что в черной металлургии РФ сформировалось десять крупных вертикально и горизонтально интегрированных холдингов, объединяющих предприятия по всей технологической цепочке производства, что позволяет уменьшить риски как на внутреннем, так и на внешнем рынках, оптимизировать инвестиционную политику и обеспечивать собственную сырьевую безопасность. Суммарно на долю этих холдингов приходится порядка 90 % производимого в России проката черных металлов.

На современном этапе российский рынок метизов консолидирован пятью крупными производителями-холдингами, перечисленными в таблице 1.5.

В сортаменте метизного производства более 50 % выпускаемой продукции приходится на проволоку из углеродистой стали и около 14 % - на проволоку из легированных, коррозионно-стойких марок стали. Проволока используется при производстве канатов, различного крепежа, гвоздей, сетки и электродов и т.п.

Крупная черная металлургия может эффективно развиваться лишь в районах, имеющих для этого природные предпосылки. На эффективность размещения черной металлургии оказывает воздействие также уровень потребления металла и наличие водных источников.

Рисунок 1.2 - Доля ведущих предприятий РФ в объеме готового проката, произведенного в 2016 г.

1.4 Экологические аспекты производства изделий дальнейшего передела черных металлов

Производство изделий дальнейшего передела черных металлов невозможно рассматривать в отрыве от всего металлургического производства, поскольку этот передел является неотъемлемой составной частью непрерывного металлургического цикла. С точки зрения негативного воздействия на окружающую среду именно эта часть характеризуется наименьшими удельными значениями потребления ресурсов и эмиссий загрязняющих веществ [6].

Воздействие на окружающую среду отдельных отраслей экономической деятельности получает отражение в Государственных докладах "О состоянии и охране окружающей среды Российской Федерации", ежегодно публикуемых Министерством природных ресурсов и экологии РФ [7], далее - Госдоклады. Переход к описанию вклада различных источников в загрязнение ОС на основе ОКВЭД сказался на подходах к анализу и систематизации информации, однако металлургическому производству в Госдокладах по-прежнему уделяется значительное внимание. Это обстоятельство следует учитывать при идентификации НДТ, так как восприятие заинтересованных сторон (и в первую очередь - уполномоченных органов исполнительной власти) нельзя не принимать во внимание при ранжировании приоритетных факторов воздействия на окружающую среду. Вместе с тем процессы дальнейшего передела черных металлов в Госдокладах практически не обсуждаются, а выделить их вклад из массива информации, посвященной черной металлургии, в целом не представляется возможным.

Известно, что все предприятия черной металлургии добились сертификации систем экологического менеджмента на соответствие требованиям международных стандартов ISO 14001 (версий 2004 и 2015 гг.) и систем энергетического менеджмента - на соответствие требованиям ISO 50001:2011. Это обстоятельство позволяет сделать вывод о том, что все компании ставят цели в области повышения экологической результативности и энергоэффективности производства и планомерно их достигают.

ПАО "Трубная металлургическая компания" стало, по всей вероятности, первым акционерным обществом, заявившим в открытой отчетности о подготовке к переходу к технологическому нормированию по принципам НДТ. Сообщается, что на 15 лет в целом по обществу валовые выбросы сталеплавильного производства снижены в 2 раза, водопотребление на производственные нужды сокращено в 1, 3 раза, объем сточных вод сокращен в 1, 4 раза (доля оборотного водоснабжения достигла 95 %). Переработано 3, 8 млн т ранее накопленных отходов; только 6, 7 % образованных отходов направлено на размещение [8].

Рассмотрим подробнее сведения, которые ведущие компании, производящие продукцию дальнейшего передела черных металлов, предоставляют в Министерство природных ресурсов и экологии и которые получают отражение в Госдокладе "О состоянии и охране окружающей среды Российской Федерации", выпущенном по итогам 2015 г.

Отмечено, что ПАО "Северсталь" стало первой отечественной компанией, добившейся сертификации системы экологического менеджмента в 2001 г. С 2005 по 2015 гг. ПАО "Северсталь" сократило выбросы в атмосферу на 42 %, уменьшило размещение отходов на 78 %, водопотребление сокращено на 42 %.

ПАО "Новолипецкий металлургический комбинат" в 2015 г. снизило удельные выбросы в атмосферу на 4, 5 % - до 21, 05 кг/т выпущенной стали против 22, 03 кг/т в 2014 г. Благодаря системной работе по внедрению современных технологий за 15 лет предприятие уменьшило данный показатель более чем в два раза (43, 3 кг/т в 2000 г.). С 2004 г. на ПАО "НЛМК" фактически прекращено наращивание технологических отходов за счет того, что объемы их переработки превысили объемы накопления. Благодаря рециклингу на шлаковый отвал поступило в 1, 5 раза меньше отходов производства, чем годом ранее. В 2015 г. шлаковый отвал уменьшился почти на 12 тыс. т, а в целом с 2004 г. - на 3 млн т. Согласно "Экологической программе" НЛМК к 2020 г. весь шлаковый отвал предприятия будет переработан, а его территория рекультивирована. С 2009 г. комбинат полностью прекратил сброс всех промышленных сточных вод в реку Воронеж, очищенная вода снова возвращается в производство.

Текущие затраты Компании ООО УК "Металлоинвест", связанные с природоохранной деятельностью, составили в 2015 г. более 6 млрд руб. На предприятиях Компании ежегодно реализуются комплексные программы, позволяющие сохранять уровень воздействия на окружающую среду существенно ниже установленных норм.

Фактические затраты ПАО "Магнитогорский металлургический комбинат" на реализацию природоохранных мероприятий в 2015 г. составили 2, 7 млрд руб. Валовые выбросы загрязняющих веществ за 2015 г. составили 205, 3 тыс. т (по отношению к 2011 г. уменьшились на 3, 4 %), удельные выбросы загрязняющих веществ на 1 т металлопродукции - 18, 65 кг/т (по отношению к 2011 г. уменьшились на 8, 8 %). Валовые сбросы в водные объекты в 2015 г. составили 77, 2 тыс. т (по отношению к 2011 г. уменьшились на 50, 5 %), удельные сбросы загрязняющих веществ на 1 т металлопродукции - 7, 01 кг/т (по отношению к 2011 г. уменьшились на 51, 5 %). В период с 2011-2015 гг. на специализированных установках было переработано 56, 4 млн т отвальных металлургических шлаков (в том числе 2015 г. - 11 млн т), из которых было получено 5, 01 млн т металлической части (в том числе 2015 г. - 0, 94 млн т).

ПАО "Трубная металлургическая компания" за последние десять лет инвестировала в мероприятия по защите окружающей среды на территории РФ 5, 9 млрд руб., реализовав при этом около 140 природоохранных мероприятий [9]. Это удалось сделать в рамках огромных (объемом более 110 млрд руб.) инвестиционных проектов по модернизации и реконструкции технологических процессов и оборудования для изготовления труб, приблизивших их к высшему мировому уровню. Валовые выбросы сталеплавильного производства за последние годы сокращены вдвое, сейчас эффективность очистки отходящих газов на предприятиях Группы ТМК составляет более 90 %, что соответствует европейским требованиям, сокращен объем стоков на российских заводах в 1, 4 раза, а водопотребление на производство сокращено в 1, 3 раза, доля водооборотного цикла доведена до 95, 6 %. Предприятиями компании достигнуты хорошие результаты в обращении с отходами: только 7 % образующихся в процессе производства отходов размещаются на специализированных полигонах.

Приведенная в данном разделе информация, равно как и представленные в ходе анкетирования предприятий данные, детально проанализированы в ходе выбора технологических показателей НДТ (см. разделы 3-5).

1.5 Развитие производства металлопродукции из стали и сплавов

Важнейшим аспектом развития производства металлопродукции из стали и сплавов является его модернизация в направлении применения более эффективных технологических процессов и оборудования.

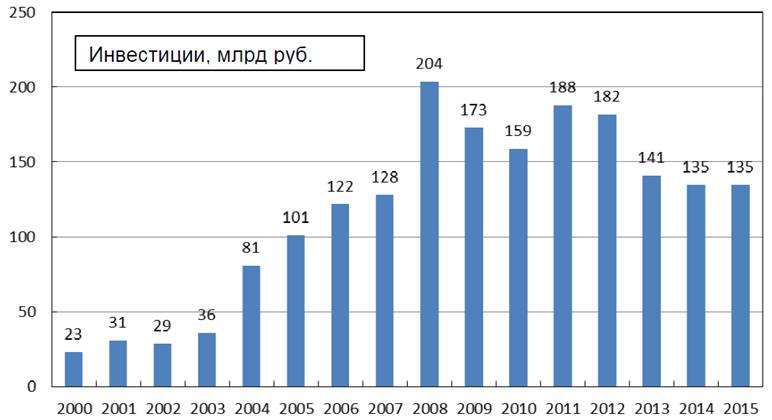

Инвестиции в черную металлургию за 2000-2015 гг. составили 1, 868 трлн руб., при этом ежегодный уровень вложений увеличился с 23 млрд руб. в 2000 г. до 135 млрд руб. в 2015 г. (см. рисунок 1.3).

Например, на предприятиях НП "Русская сталь" (доля в объеме производства РФ: 90 % стали и проката и 60 % труб) за последние 15 лет введены в действие 9 крупнотоннажных электродуговых печей, 18 машин непрерывного литья заготовок различного назначения, 13 комплексов внепечной обработки стали, а также реконструированы основные металлургические агрегаты в действующих кислородно-конвертных цехах.

Рисунок 1.3 - Динамика инвестирования предприятий черной металлургии России в период с 2000 по 2015 годы

В прокатном производстве предприятий НП "Русская сталь" запущены в эксплуатацию новые и капитально реконструированные производственные объекты:

- 3 стана "5000" по производству листа;

- 15 сортовых и листовых прокатных станов;

- 12 агрегатов непрерывного горячего цинкования и установок по нанесению полимерных покрытий;

- 5 линий по производству труб большого диаметра с линиями финишной отделки;

- 2 трубопрокатных агрегата с непрерывными станами для производства бесшовных труб;

- 2 комплексно-модернизированных цеха по производству железнодорожных колес.

Доля непрерывной разливки стали (в УНРС) от общего объема за 2000-2015 гг. увеличилась с 50 % до 82 %. Расход стали на 1 т готового проката за этот период снизился на 12, 4 % с 1262 кг/т до 1105 кг/т, а производительность труда выросла в 2, 6 раза - с 66 тыс. т до 173 тыс. т на 1 работника.

В последнее десятилетие в ряде секторов металлургии были созданы новые передовые производственные мощности, загрузка которых в настоящее время находится на низком уровне в связи с сокращением внутреннего спроса. Например, отечественные производители (Выксунский металлургический завод, Ижорский трубный завод, Волжский трубный завод, Челябинский трубопрокатный завод) за период 2004-2014 гг. без государственной поддержки создали современные мощности по производству сварных прямошовных труб большого диаметра, которых достаточно для обеспечения потребности топливно-энергетического комплекса даже с учетом пикового спроса при реализации сразу нескольких крупных магистральных трубопроводных проектов (в 2016 г. эти мощности были загружены всего на 50 %). На заводах трубой металлургической компании (Таганрогский металлургический завод, Северский трубный завод) установлены самые современные в мире на настоящее время высокопроизводительные трубопрокатные агрегаты с непрерывными станами, обеспечивающие с максимальной степенью автоматизации изготовление высококачественных бесшовных труб нефтяного сортамента. Технологии изготовления труб, используемые на упомянутых предприятиях, являясь наиболее передовыми в мировой практике, автоматически попадают в категорию НДТ.

Для уменьшения разрыва между имеющимися производственными мощностями предприятий черной металлургии и спросом на металлопродукцию необходима активизация деятельности ведущих отраслей отечественной промышленности, являющихся основными потребителями этой продукции. Это качественно повлияет на структуру отрасли: вырастет доля продукции с высокой добавленной стоимостью и уменьшится доля экспорта в структуре отечественного производства.

Российскими предприятиями черной металлургии в ближайшее время запланирован ряд инновационных мероприятий по строительству литейно-прокатного комплекса для производства высококачественного сортового проката, в том числе со специальной отделкой и из нержавеющих сталей ("Тулачермет"); строительству нового непрерывного агрегата цинкования проката (Магнитогорский металлургический комбинат); реконструкции прокатных цехов по производству листа (Челябинский металлургический комбинат, "Северсталь", Магнитогорский металлургический комбинат); организации производства многопрядных канатов (Белорецкий металлургический комбинат); строительству и реконструкции линий отделки труб (Выксунский металлургический завод, Северский трубный завод, Синарский трубный завод, Таганрогский металлургический завод) и др.

Дальнейшая модернизация предприятий отрасли и внедрение НДТ позволят производить современную и качественную металлургическую продукции на основе экологически чистых технологий, позволяющих уменьшить объем выбросов загрязняющих веществ и парниковых газов, сбросов и образования отходов производства, увеличить объемы выпуска машиностроения, развивать внутреннюю инфраструктуру и реализовывать крупные инвестиционные проекты за рубежом.

Раздел 2. Описание технологических процессов, применяемых при производстве изделий дальнейшего передела черных металлов

2.1 Производство горячекатаного проката

В настоящее время существуют три принципиальные схемы производства горячекатаного проката:

- I - "литая заготовка - готовый прокат", т.е. литые заготовки, полученные на машинах непрерывного литья заготовки (МНЛЗ), минуя обжимной стан, прокатывают на сортовых или листовых станах в готовый прокат;

- II - "слиток - полупродукт - готовый прокат", т.е. слиток обрабатывают на обжимных и заготовочных станах с последующей прокаткой полученного полупродукта (блюмы, слябы, заготовка) в сортовой или листовой прокат;

- III - "литая заготовка легированной стали - полупродукт - готовый прокат", т.е. литые заготовки после МНЛЗ подвергают переделу на обжимных и заготовочных станах с последующей прокаткой катаной заготовки на сортовых или листовых станах.

Во всех схемах прокат подвергается отделке.

Схема I в настоящее время получила наибольшее распространение, так как обладает экономическими преимуществами (меньшие продолжительность технологического цикла, затраты на производство и расход металла).

Схема II - традиционный процесс производства сортового и листового проката из слитков, еще до недавнего времени была доминирующей при получении металлопроката.

Разливка на МНЛЗ легированных сталей выявила необходимость обеспечения большой деформации от литой заготовки до готового профиля, удаления поверхностных дефектов на заготовке и получения заданной структуры горячекатаной стали с повышенными требованиями (например, сталь ШХ15 и др.). В связи с этим появилась потребность в схеме III [10].

Исходным материалом (сырьем) для получения всего сортамента горячекатаного проката служат слитки и непрерывно-литые заготовки.

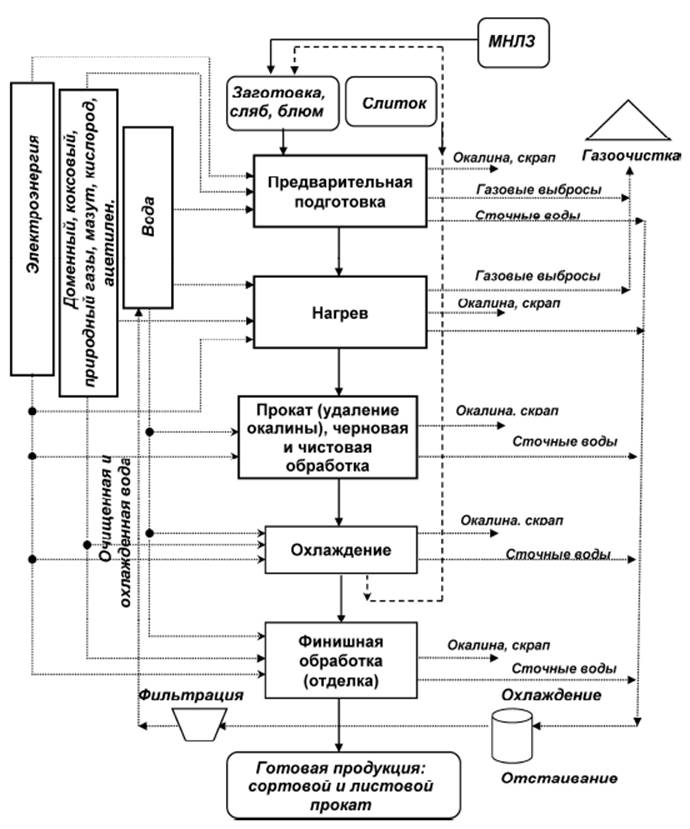

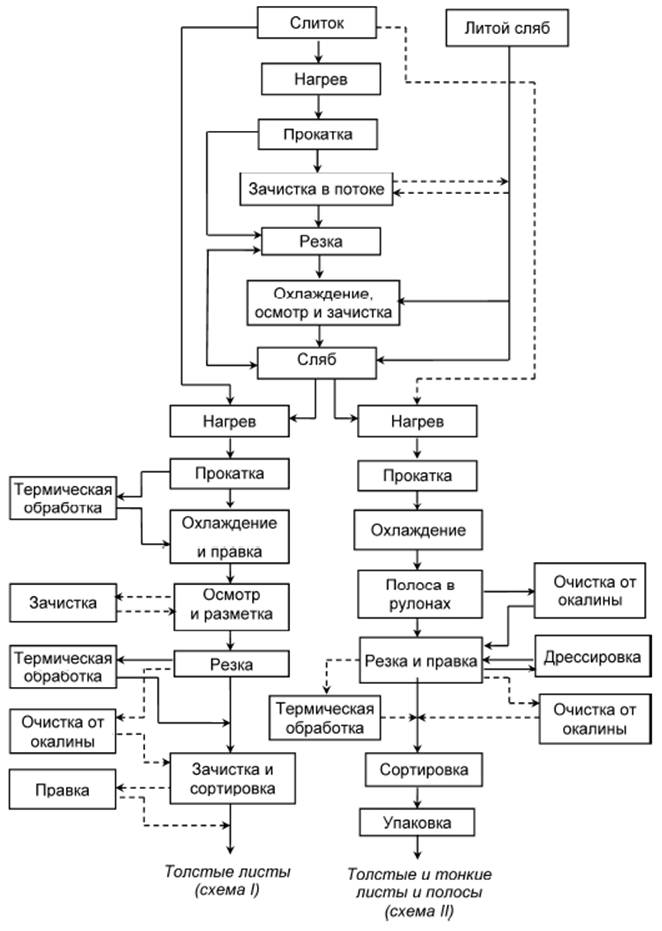

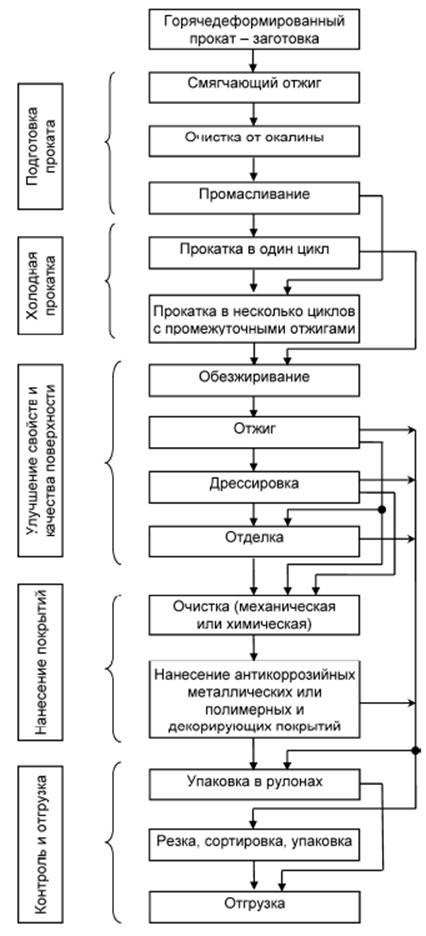

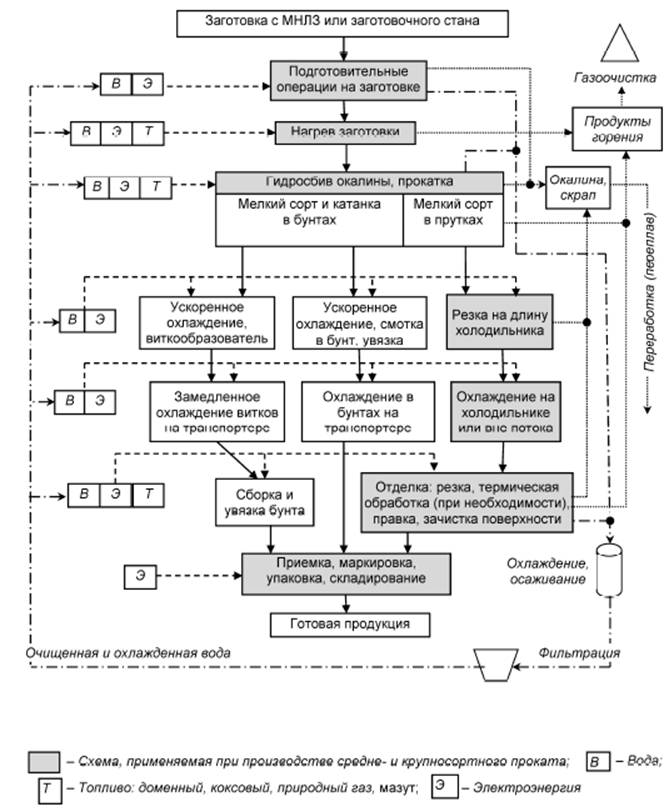

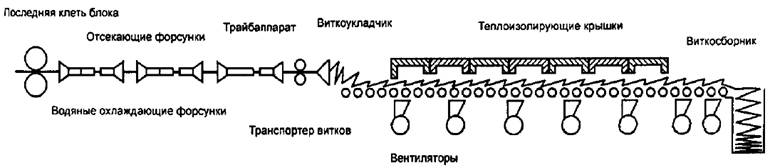

Технологический процесс производства горячекатаной листовой и сортовой продукции может быть представлен единой обобщенной схемой, представленной на рисунке 2.1.

Рисунок 2.1 - Обобщенная технологическая схема производства горячекатаного проката

2.1.1 Предварительная подготовка заготовки

Подготовка исходного сырья (слитков, непрерывно-литой заготовки) преимущественно заключается в удалении поверхностных дефектов.

В отечественной практике горячие слитки зачистке не подвергают. Холодные слитки и непрерывно-литые заготовки в зависимости от марки стали и назначения подвергают зачистке следующими способами [10]:

- огневая зачистка;

- лезвийная зачистка (резцовая обдирка, фрезерование, пневматическая вырубка);

- абразивная зачистка;

- электроконтактная зачистка.

Проведение предварительной обработки в виде зачистки проводят для удаления поверхностных дефектов на слитках и заготовке. Указанные дефекты при нагреве и последующей деформации переходят на готовый прокат, вызывают появление новых дефектов, удаление которых увеличивает объем отделки и потери металла в стружку и обрезь. Используют сплошную и выборочную зачистку металла.

В процессе огневой зачистки поверхностный слой металла, нагретый до высокой температуры, воспламеняется в струе кислорода, сжигается и удаляется с поверхности заготовки. Способ применяют для зачистки заготовки из углеродистых и низколегированных сталей. Зачистка проводится вручную (кислородно-ацетиленовые резаки) или на машинах огневой зачистки (МОЗ).

Портальная главная горелка МОЗ, смонтированная на каретке, и обрабатываемая заготовка на подвижной тележке имеют возможность перемещения в требуемых направлениях (каждая со скоростью до 50 м/мин), боковые горелки обеспечивают зачистку боковых кромок. Все горелки работают на кислороде и оснащены устройством для создания электрической дуги между электродом и обрабатываемым металлом. Глубина зачистки составляет 2-7 мм, скорость зачистки - 0, 1-0, 4 м/с, производительность - 60-100 кг/мин, расход кислорода - 13 500 м3/ч.

Резцовую обработку проводят на строгальных, токарно-обдирочных и фрезерных станках. Способ применяют ограниченно, так как он характеризуется повышенным расходом металла (до 15 %) и низкой производительностью - (0, 7 т/ч для одного станка). Фрезерование характеризуется большей производительностью и величиной расхода металла 50-63 кг/т.

Пневматическую вырубку проводят с помощью пневматических молотков и используют для выборочной зачистки дефектов слитков и заготовок. Характеризуется низкой производительностью и трудоемкостью.

Абразивную зачистку проводят на обдирочно-шлифовальных станках, а также с помощью ручных подвесных станков. Зачистку осуществляют шлифовальными кругами, скорость шлифования поддерживается постоянной в автоматическом режиме. Способ считается самым универсальными, так как применим для стали любой марки, формы и размеров сечения зачищаемого металла.

При электроконтактной зачистке между диском-электродом и обрабатываемой заготовкой возбуждается электрическая дуга, которая расплавляет металл в зоне контакта. Металл удаляется быстровращающимся диском-электродом, который охлаждается сжатым воздухом.

Кроме того, в цикле операций по предварительной подготовке заготовки для слитков из высоколегированных сталей применяют предварительную термическую обработку, в качестве которой используют:

- гомогенизирующий отжиг;

- отжиг для снятия напряжений и смягчающий отжиг.

Гомогенизирующий отжиг используют для снижения химической неоднородности стали. Гомогенизирующий отжиг слитков проводят в печах с выдвижным подом или в нагревательных колодцах, температура нагрева - до 1170 °С при выдержке 8-15 ч, используют замедленное охлаждение. Иногда гомогенизирующий отжиг совмещают с нагревом под прокатку.

Отжиг для снятия напряжений и смягчающий отжиг проводят для снижения твердости металла перед его зачисткой. Используют термические печи с выдвижным подом, камерные печи с внешней механизацией. Режимы проведения отжига (отжиг с фазовой перекристаллизацией, высокий отпуск, изотермический отжиг) выбирают в зависимости от марки стали и размеров слитка, температура нагрева - 650 °C - 880 °C, время выдержки - 5-20 ч, используют замедленное охлаждение.

2.1.2 Нагрев заготовки

Нагрев металла производится с целью повышения его пластичности и, соответственно, снижения нагрузок при его деформации.

Режим нагрева перед прокаткой характеризуют температурой нагрева, скоростью нагрева, числом ступеней (зон) нагрева, продолжительностью нагрева.

Нагрев слитков под прокатку листа осуществляют в регенеративных и рекуперативных нагревательных колодцах. Широкое распространение получили рекуперативные колодцы с центральной нижней (на подине) горелкой, состоящие из 12 групп по четыре ячейки в каждой. Производительность одной группы - 230-240 тыс. т/г, удельный расход топлива - 1000-1070 кДж/кг. Температуру нагрева и его продолжительность устанавливают в зависимости от марки стали и массы слитка. Выдачу слитков из ячейки производят в порядке посадки. Топливо - природный газ. Подогрев воздуха производится в керамическом рекуператоре.

Регенеративные колодцы для нагрева листовых слитков характеризуются большим расходом топлива - 1050-1340 кДж/кг.

Для легированных сталей широко применяют ступенчатый нагрев, перемещая слиток из ячейки с более низкой температурой в ячейку с более высокой температурой.

Для нагрева тяжелых слитков (до 150 т), тонких слябов и слябов из легированных сталей, требующих особых режимов нагрева, применяют камерные печи.

Нагрев слябов перед прокаткой на толстолистовых и широкополосных станах производится методических печах. Главной конструктивной особенностью, которая оказывает основное влияние на остальные характеристики работы печи, является способ транспортирования заготовок в рабочем пространстве печи. В методических печах для нагрева заготовок под обработку давлением применяют в основном проталкивание (толкательные печи) и шагание (печи с шагающим подом и с шагающими балками). Независимо от расположения горелок в работе этих печей в подавляющем большинстве случаев используется принцип противотока. Загрузка и выдача слябов - торцевая.

Общая тепловая мощность современных методических печей для нагрева слябов достигает 250 МВт.

Применение шагающих балок позволяет исключить травмирование нижней поверхности слябов о подовые трубы. Производительность методических печей достигает 450 т/ч. Топливо - смесь коксовый, доменный, природный газы, а также смесь газа и мазута, максимальный расход - 5-15 тыс. м3/ч, подогрев воздуха осуществляется преимущественно в рекуператорах.

Горячий посад непрерывно-литых и горячекатаных слябов и заготовок в методические печи стана и прямая прокатка являются эффективными мероприятиями, которые обеспечивают снижение расхода топлива на нагрев металла под прокатку.

В общем случае горячим посадом считается посад металла с температурой более 600 °C, теплый - 300 °C - 600 °C, холодный - меньше 300 °C. Прокатка металла транзитом от обжимных заготовочных станов или непосредственно от МНЛЗ с небольшим подогревом (или без него) уменьшает расход топлива на 15 % - 60 % относительно расхода при холодном посаде. Использование непрерывно-литой заготовки вместо слиткового передела позволяет сократить расход энергоресурсов примерно на 20 % - 40 %.

Непрерывная разливка-прокатка. Одним из направлений совершенствования процессов производства проката в настоящее время является создание литейно-прокатных агрегатов. В состав такого агрегата входят: машина непрерывного литья заготовок (блюмовая, слябовая или сортовая), устройства для передачи непрерывно-литой заготовки, печь для подогрева и непосредственно прокатный стан (соответствующего типа) со всем технологическим оборудованием.

При применении такой технологии удается практически полностью использовать первичную теплоту непрерывно-литой заготовки для ее деформации, что существенно экономит энергоресурсы на нагрев. Также исключается промежуточное складирование заготовок, что значительно повышает производительность стана (до 25 %) и эффективность использования оборудования.

Еще одним преимуществом литейно-прокатных агрегатов является компактное расположение оборудования, что требует меньших производственных площадей и капитальных затрат на строительство (до 1, 5 раза).

Обжатие литого металла в таком совмещенном процессе способствует улучшению качества поверхности и структуры литых заготовок, а себестоимость проката снижается благодаря повышению выхода годного (на 2 %) и сокращению расходов по переделу.

В вопросе совмещения МНЛЗ и прокатного стана существует ряд проблем, таких как согласование различающихся в несколько раз скоростей этих агрегатов. Решение этого вопроса обусловило появление ряда возможных вариантов схем состыковки этих двух агрегатов:

- прямая стыковка (с резкой слитка перед задачей в проходную печь);

- стыковка с использованием устройств для интенсивной пластической деформации (планетарные клети и т.д.) в первом проходе;

- стыковка с использованием высокоскоростных МНЛЗ;

- стыковка сортового стана с слябовой МНЛЗ с поперечной резкой сляба на заготовки или прокаткой сляба "на ребро".

2.1.3 Горячая прокатка металла

Прокатный стан - комплекс машин и агрегатов, предназначенных для пластической деформации металла в валках, его обработки и транспортирования.

Прокатные станы классифицируют по назначению, конструкции и расположению рабочих клетей, режиму работы.

При классификации по назначению уточняется, для производства какого вида продукции (сорт, лист, труба и т.д.) или выполнения конкретной операции, например, прошивка, дрессировка используется данный стан,

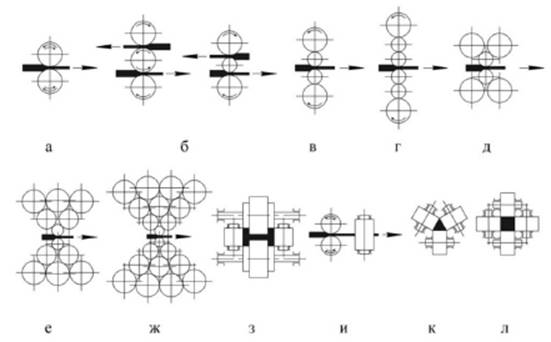

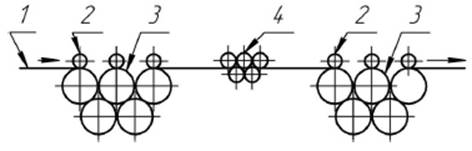

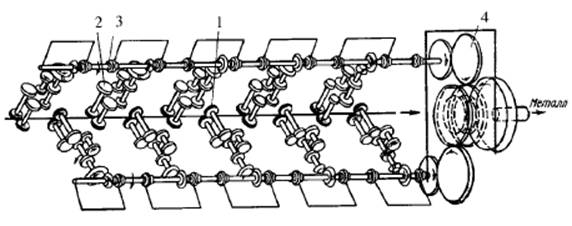

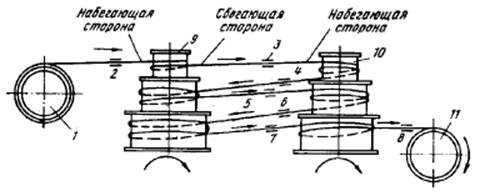

По конструкции клети различают прокатные станы (см. рисунок 2.2), имеющие в своем составе следующие виды клетей:

а) двухвалковые - "дуо";

б) трехвалковые - "трио";

в) четырехвалковые - "кварто";

г) шестивалковые;

д) двенадцативалковые;

е) двадцативалковые;

ж) клети с многовалковыми калибрами для производства балок;

з) универсальные;

и) клети с многовалковыми калибрами для производства катанки, труб и фасонных профилей [1].

При производстве труб и специальных видов проката широко используются клети поперечно-винтовой прокатки и клети специальных конструкций (прокатка колес, бандажей, винтов, шестерен и пр.).

По расположению рабочих клетей различают одноклетьевые и многоклетьевые станы. Многоклетьевые станы, в свою очередь, могут быть:

- последовательные, клети которых расположены последовательно, а прокатываемая полоса делает только один проход в каждой клети;

- непрерывные, клети которых расположены последовательно, а раскат деформируется одновременно в нескольких клетях;

- линейные, у которых оси клетей расположены в одну или несколько параллельных линий, а клети обычно имеют групповой привод;

- зигзагообразные - многолинейные станы с передачей металла с одной линии прокатки на другую, зигзагом, с помощью косорасположенных роликов рольгангов;

- шахматные, аналогичные зигзагообразным, но с передачей металла шлепперами перпендикулярно оси прокатки.

По режиму работы различают реверсивные и нереверсивные станы.

Рисунок 2.2 - Возможные схемы расположения валков в рабочей клети прокатного стана

2.1.3.1 Удаление окалины перед горячей прокаткой

Нагрев металла связан с образованием на его поверхности окалины, которая при последующей горячей деформации вкатывается в поверхность металла с образованием дефектов и ухудшением товарного вида прокатных изделий, что в свою очередь ведет к увеличению трудозатрат и дополнительным материальным потерям на стадии отделки готового проката. Поэтому важно значительную часть окалины отделить от основного металла перед его горячей деформацией.

Удаление окалины перед горячей деформацией листового металла, как правило, не рассматривают как отдельный цикл операций, а относят к циклу операций по деформации металла. Образующуюся в процессе нагрева окалину удаляют мощными струями воды (устройства для гидросбива окалины), механическими скребками, щетками, иглофрезами или механическими окалиноломателями, использующими принцип изгиба металла.

На листовых станах для удаления окалины успешно используют эджерные клети с вертикально установленными валками. В этих клетях осуществляют небольшую (5 % - 10 %) деформацию по ширине сляба, достаточную для разрушения хрупкого поверхностного слоя окалины. После эджерной клети устанавливают устройство для гидросбива.

Для более тщательного удаления окалины используют установленную после эджерной клети двухвалковую прокатную клеть с горизонтальными валками, такую как клеть-окалиноломатель. Эта клеть является черновой, но в первом проходе в этой клети устанавливают небольшую (до 5 %) величину деформации, которая, с одной стороны, способствует разрушению слоя окалины, с другой стороны, исключает вкатывание частиц окалины в поверхностный слой металла.

Для повышения эффективности работы обжимной клети в режиме окалиноломателя применяют верхний валок с рифленой поверхностью. Лунки глубиной до 5 мм, длиной 40 мм и шириной 30 мм наносят на поверхность валка в шахматном порядке, а надежное удаление окалины обеспечивают с помощью гидросбива высокого давления (свыше 12 МПа) коллекторами, установленными с каждой стороны клети [11].

2.1.3.2 Горячая прокатка слитков

Горячая прокатка слитков производится на обжимных станах, которые предназначены для получения полупродукта в виде заготовок прямоугольного сечения (слябы). Слябы имеют размеры сечения: толщину 100-250 мм, ширину 600-1500 мм и длину 1, 3-5 м.

Преимущественно используют двухвалковые обжимные станы для получения слябов (слябнинги), среди которых различают большие (диаметр валков 1250-1500 мм), средние (1000-1200 мм) и малые (800-950 мм). Станы имеют реверсивный режим работы, большой подъем верхнего валка, возможность корректировки обжатия металла и скоростей прокатки в каждом проходе. Очень часто слябнинги комплектуют дополнительными вертикальными валками для обжатия боковых сторон прямоугольного сечения сляба. Каждый валок обжимного стана снабжен индивидуальным приводом от электродвигателя постоянного тока. С передней стороны рабочей клети расположен кантователь, а манипулятор - с обеих ее сторон.

С использованием системы слиткоподачи (кольцевая или челночная) нагретые слитки подают от колодцев к приемному рольгангу обжимного стана.

Далее слиток сталкивают со слитковоза стационарным сталкивателем, осуществляют поворот слитка на 180° (для правильной задачи в валки стана).

Прокатка осуществляется в нечетное число проходов. Полученный раскат в виде сляба зачищается в потоке с использованием машины огневой зачистки (МОЗ) и поступает на адъюстаж.

2.1.3.3 Горячая прокатка листа

Размерный сортамент горячекатаного листа включает: толстый лист толщиной 4-50 мм, плиты толщиной 50-160 мм, тонкий лист толщиной 0, 8-3, 9 мм и шириной до 4800 мм и ленту - листовую сталь шириной менее 500 мм.

Листовой прокат может быть получен как в виде отдельных листов, так и виде широких полос, которые сворачивают в рулоны. Затем посредством резки (продольной и поперечной) из рулонного металла может быть изготовлен прокат в виде листов. Наличие единого термина "листовой прокат" для описания различных видов продукции (особо толстый лист - "плита", "толстый лист", "тонкий лист", "широкая полоса", узкая полоса - "лента") носит противоречивый характер и затрудняет понимание сортамента прокатной продукции. Поэтому в настоящее время для устранения указанного противоречия в трактовке термина "листовой прокат", применяют понятие "плоский прокат".

Марочный сортамент сталей, применяемых для производства горячекатаного листового проката, включает низкоуглеродистые стали, конструкционные, низко- и высоколегированные, инструментальные стали и стали со специальными физическими свойствами. Листовая сталь классифицируется по назначению: конструкционная; для котлостроения, машиностроения и судостроения; автолист; нержавеющая, трансформаторная, кровельная, жесть и др.

На рисунке 2.3 показана общая схема процессов производства горячекатаного листового металла [10]. Сплошными линиями изображены часто применяемые потоки металла, пунктирными - потоки производства отдельных видов продукции.

В настоящее время основной заготовкой при производстве горячекатаного листа являются непрерывно-литые слябы шириной 1250-2600 мм.

Прокатка толстых листов непосредственно из слитков сохранилась только на старых станах или при производстве плит.

Листовой горячекатаный прокат производится на толстолистовых станах, полунепрерывных, непрерывных широкополосных станах (около 75 % всего объема горячего листа) и полосовых станах с печными моталками.

Листовой прокат с шириной более 2300 мм прокатывают только на толстолистовых станах.

В сортаменте толстолистовых станов примерно 80 % составляют листы толщиной 8-15 мм, причем около 60 % всего объема продукции этих станов приходится на долю листов шириной 1500-2000 мм.

Рисунок 2.3 - Схема производства горячекатаного листового металла

В настоящее время наиболее эффективным способом производства горячекатаных листов и полос является прокатка на непрерывных и полунепрерывных станах. На этих станах прокатывается также подкат для станов холодной прокатки. Современные широкополосные станы горячей прокатки рассчитаны на прокатку полос широкого сортамента (толщина от 0, 8-1, 2 до 16-25 мм, ширина 600-2350 мм). Масса прокатываемых слябов - до 45 т, производительность - 6-7 млн т/г.

В сортаменте широкополосных станов полосы толщиной до 3, 9 мм составляют больше половины всего объема производства. Выпуск проката толщиной 4-7 мм и 8-15 мм примерно одинаков. Полосы шириной до 1500 мм составляют примерно 70 % всей продукции широкополосных станов.

2.1.3.3.1 Горячая прокатка толстого листа (схема I, рисунок 2.3)

Существуют три основные схемы прокатки толстого листа:

- с использованием одноклетевых и двухклетевых станов с двухвалковыми реверсивными и трехвалковыми клетями (до середины 1950-х гг. про);

- с использованием двухклетевых или трехклетевых станов с двухвалковыми реверсивными, вертикальными и четырехвалковыми клетями (до начала 1970-х гг.);

- с использованием четырехклетьевых станов с двухвалковой реверсивной, вертикальной клетью и двумя четырехвалковыми клетями (в настоящее время).

Станы с реверсивными двухвалковыми (дуо) клетями используются только для прокатки толстых листов, в том числе броневых.

Трехвалковые (трио) клети конструкции Лаута со средним холостым валком меньшего диаметра используют для прокатки средних и толстых листов и иногда для тонких листов. При прокатке средний валок, перемещаясь вместе с подъемно-качающимся столом, поочередно прижимается то к верхнему, то к нижнему рабочим валкам и вращается ими за счет сил трения. Применяются в одно- и двухклетевых толстолистовых станах.

Клети кварто используются для горячей прокатки листов, широких полос, ленты, могут работать в реверсивном режиме (на толстолистовых и тонколистовых станах) и с постоянным направлением вращения - на тонколистовых непрерывных станах. Опорные валки большего диаметра воспринимают давление прокатки и уменьшают прогиб рабочих валков.

Применяют также клети, имеющие в своей конструкции и горизонтальные, и вертикальные валки, которые называют универсальными клетями. Они применяются на толстолистовых станах для обработки боковых кромок проката.

В состав толстолистового стана, кроме основных клетей, входят один или два окалиноломателя, назначение которых состоит в разрушении и удалении поверхностной окалины. В клетях-окалиноломателях расположение валков может быть и горизонтальным, и вертикальным. Применение окалиноломателя с вертикальными валками целесообразно тогда, когда прокатывают слябы шириной 900-1000 мм. При ширине сляба более 1000 мм устанавливают два окалиноломателя: первый - с вертикальными валками, второй - с горизонтальными валками. Тогда при незначительных обжатиях сляба окалиноломателями в поперечном и высотном направлениях поверхностная окалина будет удаляться полностью.

В многоклетевых станах чистовой окалиноломатель устанавливают перед чистовой группой, он предназначен для удаления вторичной окалины.

Одноклетевые станы различают по конструкции клети (числу рабочих валков). Существует четыре типа клетей: двухвалковая реверсивная, четырехвалковая реверсивная, трехвалковая, четырехвалковая универсальная (реверсивной прокатки). Станы первых трех типов применяют в том случае, когда ширина исходных слябов или слитков недостаточная и необходимо осуществлять прокатку сначала в поперечном направлении до получения требуемой ширины раската, а затем в продольном. Если же исходный сляб имеет необходимые размеры по ширине, то прокатку в поперечном направлении не выполняют, а используют одноклетевой стан с универсальной клетью. Такие станы считаются наиболее современными. Готовый лист на них получают с катаной кромкой и высокого качества; при этом уменьшается расходный коэффициент металла, исключается обрезь боковых кромок готовых листов.

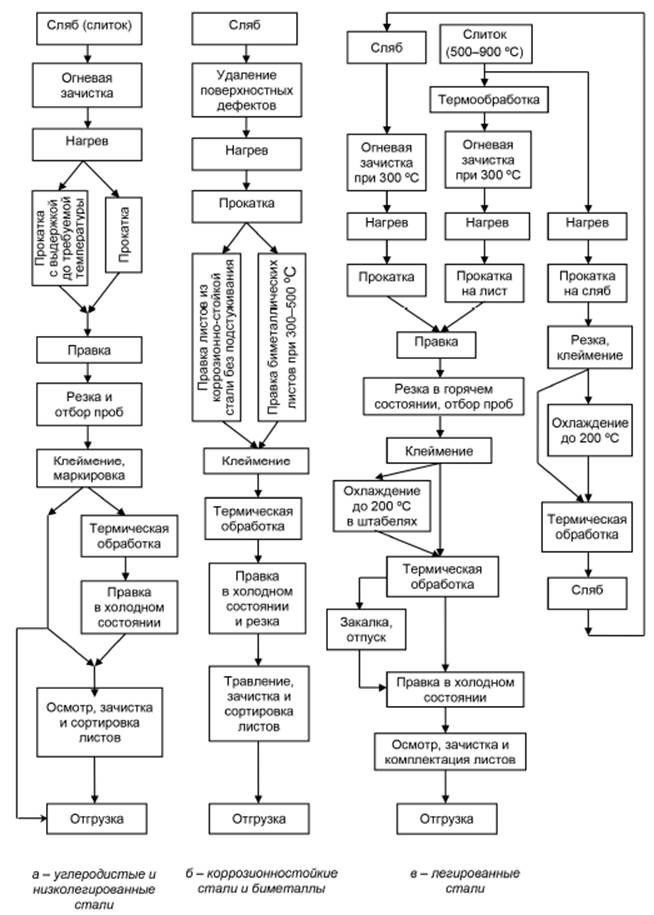

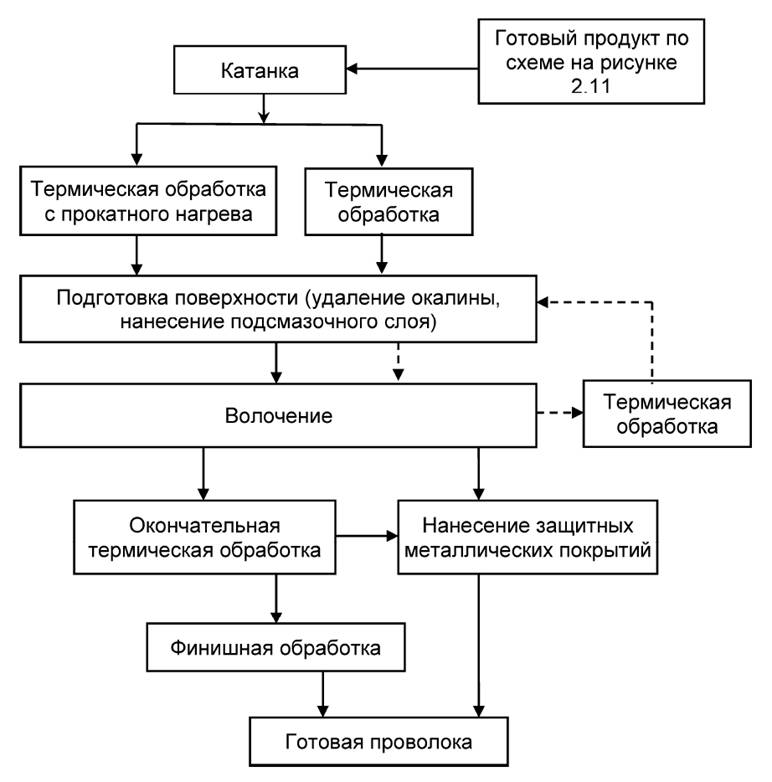

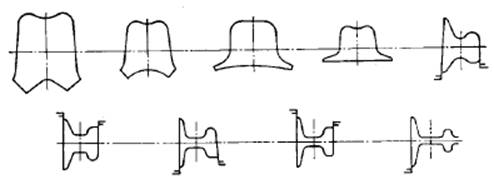

Последовательность технологических операций изготовления толстолистового проката из различных сталей имеет особенности. На рисунке 2.4 представлены схемы технологических процессов производства толстых листов из углеродистых и низколегированных сталей (см. рисунок 2.4, а), коррозионно-стойких сталей и биметаллов (см. рисунок 2.4, б) и легированных сталей (см. рисунок 2.4, в).

Фактически весь прокат, который выпускается на современных прокатных станах, производится с использованием термомеханической обработки.

Рисунок 2.4 - Схемы технологических процессов изготовления толстых листов

Термомеханической обработкой (ТМО) называют совмещение пластической деформации и термического воздействия, целью которого является формирование требуемой структуры обрабатываемого металла.

Объединение операций пластического деформирования и термообработки, максимальное их сближение и создание единого процесса термомеханической обработки обеспечивают заметное повышение механических характеристик (прочности, вязкости и т.д.), что позволяет экономить до 15 % - 40 % металла и более или увеличить долговечность изделий.

При ТМО оба процесса (пластическая деформация и термическая обработка) могут совмещаться в одной технологической операции, а могут проводиться и с разрывом по времени. Но при этом обязательным условием является прохождение фазовых превращений в условиях повышенной плотности дефектов решетки, возникающих благодаря пластической деформации металла.

Термомеханическая обработка стали выполняется главным образом по трем схемам: высокотемпературная (ВТМО), низкотемпературная (НТМО) и предварительная термомеханическая обработка (ПТМО). Также к термомеханической обработке относят технологии контролируемой прокатки и ускоренного охлаждения.

Высокотемпературная термомеханическая обработка - термообработка с деформационного нагрева с последующим низким отпуском. ВТМО практически устраняет развитие отпускной хрупкости в опасном интервале температур, повышает ударную вязкость при комнатной температуре и понижает температурный порог хладоломкости. Этот вид обработки используют для углеродистых, легированных, конструкционных, пружинных и инструментальных сталей.

При использовании технологии низкотемпературной термомеханической обработки (аусформинга) сталь сначала нагревают до аустенитного состояния. После выдержки при высокой температуре производят сначала охлаждение до температуры выше температуры начала мартенситного превращения (400 °С - 600 °С), но ниже температуры рекристаллизации, а затем при этой температуре осуществляют обработку давлением и закалку. НТМО, хотя и обеспечивает более высокое повышение прочностных характеристик, но не снижает склонности стали к отпускной хрупкости, требует высоких степеней деформации (75 % - 95 %), для обеспечения которых требуется мощное оборудование, так как сталь прокатывается не в горячем, а в теплом состоянии. Низкотемпературную термомеханическую обработку применяют к среднеуглеродистым легированным сталям, закаливаемым на мартенсит.

Контролируемая прокатка обеспечивает значительное повышение комплекса механических свойств (прочности, пластичности, ударной вязкости, сопротивлении хрупкому разрушению) низколегированных сталей в горячекатаном состоянии. В результате этого из технологического цикла исключается такой вид термической обработки как нормализация; снижается углеродный эквивалент низколегированных сталей при сохранении прочностных свойств на достаточно высоком уровне.

При обычной прокатке с последующей нормализацией слябы нагревают примерно до 1250 °C и прокатывают их за 12-18 проходов без пауз. При контролируемой прокатке температура нагрева составляет 1050 °C - 1220 °C, прокатка ведется за 15-22 прохода с одной-двумя паузами для подстуживания.

В паузе перед окончательной прокаткой температура металла составляет 720 °C - 900 °C, а в конце прокатки - 750 °C - 850 °C в зависимости от химического состава стали. Оптимальная температура нагрева слябов поддерживается за счет автоматического управления работой нагревательной печи.

Для получения заданной температуры прокатки в последних проходах стан оборудуют четырьмя площадками для подстуживания металла, на каждой из которых осуществляют контроль и автоматическое регулирование температуры. Схема технологического процесса изготовления листов с применением контролируемой прокатки представлена на рисунке 2.5.

2.1.3.3.2 Горячая прокатка полосовой стали (схема II, рисунок 2.3)

В настоящее время горячекатаная полосовая сталь прокатывается на станах следующего типа:

- широкополосных непрерывных (производительность 6-7 млн т/г);

- широкополосных полунепрерывных (2-3 млн т/г);

- широкополосных реверсивных универсальных (до 0, 4 млн т/г);

- широкополосных реверсивных с моталками в печах (0, 8-3 млн т/г);

- полосовых планетарных (до 0, 15 млн т/г).

Строительство новых универсальных широкополосных станов не производится из-за сравнительно низкой производительности и полного соответствия их сортамента продукции непрерывных и полунепрерывных широкополосных станов.

Полосовые планетарные станы промышленного применения в листопрокатном производстве России не получили.

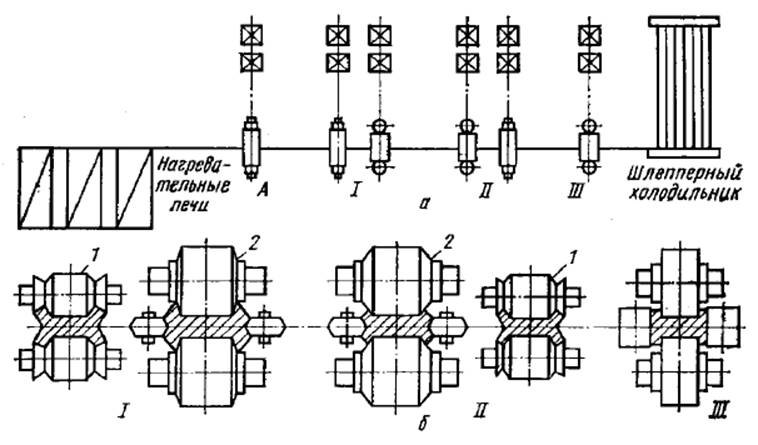

Рисунок 2.5 - Схема технологического процесса изготовления толстых листов с применением контролируемой прокатки

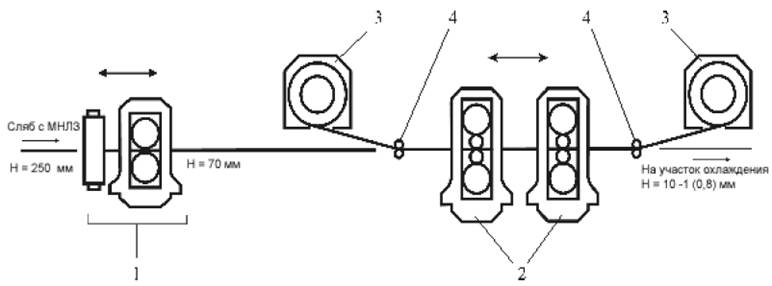

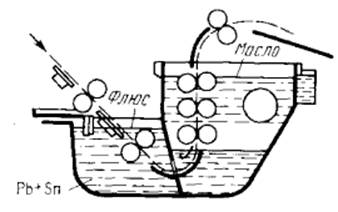

Станы с моталками в печах (станы Стеккеля) прокатывают полосы толщиной 1, 5-20 мм и шириной до 3050 мм из легированных, электротехнических и углеродистых сталей (см. рисунок 2.6). Максимальная скорость прокатки в зависимости от размеров стана достигает 6-10 м/с. Выбор станов Стеккеля обуславливается тремя причинами:

- низкие капитальные затраты на строительство и более низкие издержки производства для прокатки широких полос в рулонах или в мерных длинах;

- возможность производства полос более широкого сортамента по толщине и ширине;

- высокое качество поверхности полос по сравнению с традиционными реверсивными листопрокатными станами.

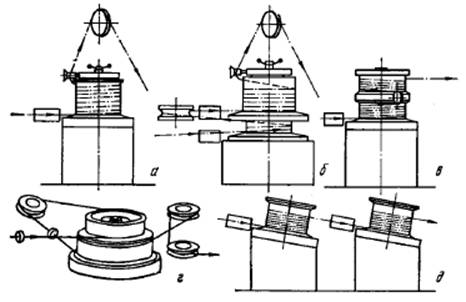

1 - обжимная клеть с эджером (универсальная клеть); 2 - рабочие клети кварто; 3 - моталки в печах; 4 - направляющие ролики

Рисунок 2.6 - Схема стана Стеккеля

Поскольку при прокатке на стане Стеккеля температура раската остается на уровне 980 °C - 1090 °C, качество поверхности заметно лучше, чем в случае традиционных реверсивных станов. Новые станы Стеккеля для регулирования толщины и плоскостности проката используют устройства изгиба и смещения рабочих валков, а также автоматическое регулирование толщины.

Широкий сортамент непрерывных и полунепрерывных станов (толщина полос от 0, 8-1, 2 до 16-25 мм, ширина - до 2350 мм), высокая производительность и другие технико-экономические показатели обеспечили их преимущественное применение и развитие для производства горячекатаной полосовой стали. В последней клети непрерывных станов достигнута скорость прокатки 27 м/с. Суммарная мощность главных приводных двигателей - до 150 000 кВт, масса оборудования - до 40 000 т. Широкополосные станы горячей прокатки состоят из двух групп рабочих клетей: черновой и чистовой, расположенных последовательно и связанных между собой рольгангами. Производительность и технологию прокатки определяют в основном характеристика и состав оборудования черновой и чистовой, групп стана.

В непрерывном стане черновая группа клетей включает вертикальный окалиноломатель (устанавливают также и горизонтальный окалиноломатель) и четыре - шесть рабочих клетей, большая часть из которых - четырехвалковые универсальные (могут быть и двухвалковые клети). В каждой клети производят только один пропуск. Если в составе черновой группы, кроме вертикального окалиноломателя и нереверсивных универсальных клетей, установлена одна реверсивная универсальная клеть, то такой стан иногда называют на 3/4 непрерывным. В таких станах универсальная клеть расположена после окалиноломателя. Последние клети черновой группы таких станов (две или три) могут быть объединены в непрерывную группу клетей.

Полунепрерывный широкополосный стан, кроме вертикального, а иногда и горизонтального окалиноломателя, в черновой группе имеет одну или две универсальные реверсивные клети. Чистовые группы клетей непрерывных и полунепрерывных широкополосных станов состоят из шести - восьми рабочих четырехвалковых клетей и по составу оборудования аналогичны.

Непрерывные и полунепрерывные широкополосные станы условно разделяют на три группы (поколения), характеристика которых (максимальные величины) приведена в таблице 2.1.

Прокатка в чистовой группе клетей ведется с ускорением. Станы оснащены автоматизированными системами управления технологическими процессами с целью регулирования и стабилизации температуры конца прокатки и смотки рулонов, разнотолщинности и плоскостности.

Таблица 2.1 - Характеристика широкополосных станов

|

Поколение станов |

Длина бочки валков, мм |

Скорость прокатки, м/с |

Производительность, млн т/г |

Масса рулона, т |

Длина стана, м |

|

I |

1700 |

10-12 |

1, 0-2, 5 |

7-8 |

399-360 |

|

II |

2300-2500 |

16-22 |

3-6 |

40 |

450-640 |

|

III |

Больше 2000 |

30 |

4-6 |

46 |

730 |

Наибольшим разнообразием отличаются схемы расположения и состав черновых групп рабочих клетей.

Чистовые группы различаются в основном количеством рабочих клетей. Непрерывные группы клетей включают также летучие ножницы для обрезки концов раската и чистовые окалиноломатели.

Прокатанные в чистовой группе клетей полосы по рольгангу транспортируются к моталкам, где сматываются в рулоны. Отводящий рольганг оборудован системами охлаждения полосы для обеспечения необходимой температуры полосы при смотке.

2.1.4 Охлаждение листового проката

Охлаждение металла призвано обеспечить снижение его температуры до состояния, обеспечивающего возможность проведения дальнейших отделочных операций с прокатом при одновременном получении минимальных внутренних напряжений в металле.

Используют обычное (на воздухе), замедленное (в колодцах и термостатах) и ускоренное (с применением различных охлаждающих сред) охлаждение проката. Обычное охлаждение на воздухе получило наибольшее распространение и реализуется в стеллажах, на холодильниках различного типа.

2.1.4.1 Охлаждение толстого листа