![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 39-2017 ПРОИЗВОДСТВО ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ (ПРОМЫВКА, ОТБЕЛИВАНИЕ, МЕРСЕРИЗАЦИЯ, КРАШЕНИЕ ТЕКСТИЛЬНЫХ ВОЛОКОН, ОТБЕЛИВАНИЕ, КРАШЕНИЕ ТЕКСТИЛЬНОЙ ПРОДУКЦИИ)

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 39-2017 ПРОИЗВОДСТВО ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ (ПРОМЫВКА, ОТБЕЛИВАНИЕ, МЕРСЕРИЗАЦИЯ, КРАШЕНИЕ ТЕКСТИЛЬНЫХ ВОЛОКОН, ОТБЕЛИВАНИЕ, КРАШЕНИЕ ТЕКСТИЛЬНОЙ ПРОДУКЦИИ)

ИТС 39-2017 ПРОИЗВОДСТВО ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ (ПРОМЫВКА, ОТБЕЛИВАНИЕ, МЕРСЕРИЗАЦИЯ, КРАШЕНИЕ ТЕКСТИЛЬНЫХ ВОЛОКОН, ОТБЕЛИВАНИЕ, КРАШЕНИЕ ТЕКСТИЛЬНОЙ ПРОДУКЦИИ)

Добавил:

Дата: [27.06.2018]

ИТС 39-2017 ПРОИЗВОДСТВО ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ (ПРОМЫВКА, ОТБЕЛИВАНИЕ, МЕРСЕРИЗАЦИЯ, КРАШЕНИЕ ТЕКСТИЛЬНЫХ ВОЛОКОН, ОТБЕЛИВАНИЕ, КРАШЕНИЕ ТЕКСТИЛЬНОЙ ПРОДУКЦИИ)

Manufacture of textiles (washing, bleaching, mercerization, dyeing of textile fibers, bleaching, dyeing of textile products)

Дата введения - 1 июля 2018 г.

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Производство текстильных изделий (промывка, отбеливание, мерсеризация, крашение текстильных волокон, отбеливание, крашение текстильной продукции)" (далее - справочник НДТ) является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений, применяемых в производстве отбеленных, гладкокрашеных, набивных тканей и трикотажных полотен различного сырьевого состава, а также тканей и трикотажных полотен, выработанных на основе отбеленных и окрашенных природных и химических волокон и нитей, а также технологий беления, колорирования (печатания и крашения) и применяемых в заключительной отделке текстильных изделий.

Краткое содержание справочника

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития в Российской Федерации производства тканей, трикотажа и текстильных изделий, включающего отделочные технологические обработки (беление, крашение, печатание или заключительную отделку) с краткими аспектами экологических проблем, общие технологические схемы производств и краткая характеристика веществ, формирующих стоки.

В разделе 2 представлены термины, схематичное описание и общие сведения о технологических процессах, применяемых на предприятиях текстильной промышленности и на отдельных технологических участках, содержащие:

- краткое описание работы основного и вспомогательного оборудования;

- информацию о расходе сырья и химикатов;

- вопросы энерго- и водопотребления, водоотведения;

- качественный состав сбросов и выбросов загрязняющих веществ;

- причины и места образования эмиссий, отходов.

В разделе 3 дана оценка потребления энергоресурсов и уровней эмиссий в окружающую среду, характерных для производства текстильных материалов и изделий в Российской Федерации, методы очистки сточных и оборотных вод и газовых выбросов.

Раздел подготовлен на основе данных, представленных предприятиями Российской Федерации в рамках разработки справочника НДТ, а также различных литературных источников.

В разделе 4 описаны особенности подходов, примененных при разработке данного справочника НДТ и в целом соответствующих Правилам определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям (постановление Правительства Российской Федерации от 23 декабря 2014 г. N 1458) и Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии (приказ Министерства промышленности и торговли Российской Федерации от 31 марта 2015 г. N 665).

В разделе 5 приведено краткое описание НДТ отделочного производства текстильных материалов (тканей, трикотажных полотен), вспомогательных производств и участков (подготовки волокон, ровницы к прядению, крашения волокон, лент и пряжи) в системе текстильных комбинатов или индивидуальных производств, включая системы экологического и энергетического менеджмента, контроля и мониторинга технологических процессов производства.

В разделе 6 приведены доступные сведения об экономических аспектах реализации НДТ на предприятиях Российской Федерации.

В разделе 7 приведены сведения о новых технологических и технических решениях (не применяемых в России на момент подготовки справочника), направленных на повышение энергоэффективности, ресурсосбережения, снижение эмиссий загрязняющих веществ, эффективное обращение с отходами, промежуточными и побочными продуктами.

Заключительные положения и рекомендации. Приведены сведения о членах технической рабочей группы, принимавших участие в разработке справочника НДТ. Даны рекомендации предприятиям по дальнейшим исследованиям экологических аспектов их деятельности.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Термины, определения и сокращения, используемые в настоящем справочнике НДТ, составлены в соответствии c [1], [2] и приведены в приложениях А и Б.

Предисловие

Цели, основные принципы и порядок разработки справочника НДТ установлены порядком определения технологии в качестве наилучшей доступной технологии (НДТ), а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям (постановление Правительства Российской Федерации от 23 декабря 2014 г. N 1458).

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации и разработан в соответствии с положениями, требованиями и терминологией, изложенными в национальных стандартах в области НДТ [3], [4], [5].

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой N 39 "Производство текстильных изделий (промывка, отбеливание, мерсеризация, крашение текстильных волокон, отбеливание, крашение текстильной продукции)" (ТРГ 39), состав которой утвержден Протоколом совещания под председательством заместителя Министра промышленности и торговли Российской Федерации В.С. Осьмакова от 22.03.2017 N 15-ОВ/12.

Перечень организаций и их представителей, принимавших участие в разработке справочника НДТ, приведен в разделе "Заключительные положения и рекомендации".

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых в отделочном производстве тканей, трикотажных полотен и изделий, технологических процессов, стадий и операций, оборудования и технических способов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить экономичность, конкурентоспособность, энергоэффективность, ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов и методов определены решения, являющиеся НДТ.

4 Взаимосвязь с международными, региональными аналогами

Справочник НДТ разработан с учетом справочника Европейского союза по НДТ Integrated Pollution Prevention and Control (IPPC). Reference Document on Best Available Techniques for the Textiles Industry (July 2003) [6].

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве текстильных материалов, включая ткани, полотна и изделия в Российской Федерации, была получена в соответствии с Порядком сбора данных, необходимых для разработки справочника НДТ и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863 [7].

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разработанными в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р [8], приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Настоящий справочник НДТ утвержден приказом Росстандарта от 15 декабря 2017 г. N 2835.

Настоящий справочник НДТ введен в действие с 1 июля 2018 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

В настоящем справочнике НДТ описаны процессы производств первичной обработки натуральных волокон (шерсти, льна, шелка), подготовительных производств, предшествующих стадии прядения, а также процессы отделочных производств, обеспечивающих облагораживание суровых тканей с получением требуемых показателей качества и потребительских свойств.

Настоящий справочник НДТ распространяется на виды деятельности производств, сопряженные с влажностными операциями и обработками волокон, полуфабрикатов (ровницы, ленты, пряжи), тканей, трикотажных полотен и текстильных изделий:

- первичная обработка шерсти (ПОШр);

- первичная обработка шелка (ПОШл);

- первичная обработка льна и котонизация (ПОЛиК);

- подготовительное производство льняной и льносодержащей ровницы к прядению (ПЛР);

- ватное производство (ВП);

- подготовительное и красильное производство нитей и пряжи (КПНиП);

- отделочное производство хлопчатобумажных тканей (ОПХБ);

- отделочное производство шелковых тканей (ОПШл);

- отделочное производство льносодержащих тканей (ОПЛ);

- подготовительное и красильное производство химических и шерстяных волокон в массе (ПКПХШр);

- отделочное производство шерстяных камвольных тканей (ОПШрК);

- отделочное производство шерстяных суконных тканей (ОПШрСТ);

- унифицированное отделочное производство тканей различного сырьевого состава (УОП);

- отделочное производство трикотажных полотен (ОПТП);

- отделочное производство текстильных изделий (ОПТИ).

Производство указанных продуктов относится в соответствии с общероссийским классификатором видов экономической деятельности к производству текстильных изделий.

Коды по общероссийскому классификатору видов экономической деятельности (ОКВЭД) и общероссийскому классификатору продукции по видам экономической деятельности (ОКПД), соответствующие области применения настоящего справочника НДТ, приведены в таблицах 1 и 2.

Таблица 1 - Коды по ОКВЭД

|

Код по ОКВЭД 2 |

Наименование вида деятельности по ОКВЭД |

|

13 |

Производство текстильных изделий |

|

13.20 |

Производство текстильных тканей |

|

13.20.1 |

Производство тканей (без специальных тканей) из натуральных волокон, кроме хлопка |

|

13.20.11 |

Производство шелковых тканей |

|

13.20.13 |

Производство льняных тканей |

|

13.20.14 |

Производство тканей из джутовых и прочих лубяных текстильных волокон |

|

13.20.19 |

Производство ткани из прочих растительных текстильных волокон; ткани из бумажной пряжи |

|

13.20.2 |

Производство хлопчатобумажных тканей |

|

13.20.3 |

Производство тканей, за исключением специальных тканей, из химических комплексных нитей и штапельных волокон |

|

13.20.6 |

Производство арамидных нитей и волокна |

|

13.30 |

Отделка тканей и текстильных изделий |

|

13.30.1 |

Отбеливание и окрашивание текстиля, волокон, тканей и текстильных изделий, включая готовую одежду |

Таблица 2 - Коды по ОПКД

|

Код по ОКПД 2 |

Наименование продукции по ОКПД |

|

13 |

Текстиль и изделия текстильные |

|

13.30 |

Услуги по отделке пряжи и тканей |

|

13.30.1 |

Услуги по отделке пряжи и тканей |

|

13.30.11 |

Услуги по отбеливанию и крашению текстильных нитей и пряжи |

|

13.30.12 |

Услуги по отбеливанию тканей и текстильных изделий (включая одежду) |

|

13.30.13 |

Услуги по окраске тканей и текстильных изделий (включая одежду) |

|

13.30.19 |

Услуги по отделке тканей и текстильных изделий |

Дополнительные виды деятельности, осуществляемые при производстве текстильной продукции, и соответствующие им справочники НДТ, определенные распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р [8], приведены в таблице 3.

Таблица 3 - Дополнительные виды деятельности, осуществляемые при производстве текстильной продукции, и соответствующие им справочники НДТ

|

Вид деятельности |

Наименование соответствующего справочника НДТ |

|

Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух |

ИТС 22-2016 Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях |

|

Очистка и утилизация сточных вод |

ИТС 8-2015 Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях |

|

Утилизация и обезвреживание отходов |

ИТС 15-2015 Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов) |

|

Утилизация и обезвреживание отходов |

ИТС 15-2015 Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов) |

|

Размещение отходов |

ИТС 17-2015 Размещение отходов производства и потребления |

|

Системы охлаждения |

ИТС 20-2015 Промышленные системы охлаждения |

Раздел 1. Общая информация об отрасли промышленности

1.1 Отраслевая организация текстильной промышленности. Основные промышленные текстильные производства и отрасли Российской Федерации

Текстильная промышленность является составной комплексной частью легкой отрасли, включающей более чем 20 подотраслей, сформированных из нескольких основных производств, объединенных по сырьевому признаку (льняное, хлопчатобумажное, шерстяное, шелковое), а также трикотажное производство. Намечается тенденция к развитию унифицированных производств, оснащенных универсальным оборудованием и технологиями, позволяющими производить отделку и облагораживание текстильных материалов, различного и многокомпонентного сырьевого состава. Существуют производства, сменившие ассортиментный ряд (например, с льняных тканей на хлопчатобумажные или с хлопчатобумажных на шелковые хлопкополиэфирные и вискозно-штапельные ткани).

Текстильная промышленность РФ имеет очень широкую географию, с преимущественным расположением производств в районах, имеющих емкие и стабильные водные ресурсы, а также в районах производства сырья, размещения потребителя или квалифицированных трудовых ресурсов. К отраслям с ориентацией на сырье относят, например, производства первичной переработки сырья (ПОШ), льняную промышленность; с ориентацией на потребителя - шерстяную; а с ориентацией на оба фактора - хлопчатобумажную, шелковую, трикотажную.

В зависимости от вида перерабатываемого сырья текстильную промышленность условно подразделяют на отрасли. Любая из отраслей может включать следующие производства:

1) производство по первичной обработке текстильных волокон (сырья):

а) хлопкоочистительные заводы для очистки хлопка-сырца и для отделения волокон хлопка от семян и упаковки их в кипы;

б) фабрики для мытья шерсти (шерстомойки), ее сортировки, удаления примесей, жиропота и упаковки волокна в кипы;

в) заводы по первичной обработке лубяных волокон, где производится выделение волокон из стеблей и их очистка, упаковка в кипы;

г) заводы по первичной обработке коконов, включающей запаривание коконов, их высушивание и упаковку в ящики;

2) трикотажное производство - совокупность механических технологических процессов, обеспечивающих формирование трикотажного полотна или трикотажных изделий из пряжи и химических нитей путем вязания и отделочного производства. Это производство по принятой в РФ организационной системе является самостоятельной отраслью промышленности;

3) отделочные производства - часть или совокупность механических, физических, тепловых, химических и биохимических процессов, обеспечивающих поэтапное и полное облагораживание текстильных материалов (тканей, трикотажных полотен, изделий), включая подготовку (расшлихтовка, отварка, мерсеризация, беление), колорирование (печатание, крашение) и заключительную (финишную) отделку.

В товарном выражении в текстильной отрасли с апреля 2015 г. до апреля 2016 г. произведено 443 млн кв. м тканей (+ 16, 5 % к объему прошлого года), из них:

- хлопчатобумажных тканей - 104 тыс. кв. м (+ 2, 2 % к объему прошлого года);

- шелковых тканей - 13, 9 тыс. кв. м (- 45, 2 %);

- шерстяных тканей - 827 тыс. кв. м (+ 0, 2 %);

- льняных тканей - 2, 2 тыс. кв. м (+ 10, 5 %);

- синтетических и искусственных тканей - 19, 6 тыс. кв. м (+ 3, 1 %);

- трикотажного полотна - 1, 4 тыс. т (+ 19, 6 %).

На рисунке 1.1 приведены данные выпуска тканей предприятиями РФ в 2012 г.

Рисунок 1.1 - Выпуск тканей предприятиями РФ в 2012 г., % от общего числа

Анализ данных 2010-2016 гг. показывает, что современные текстильные отделочные предприятия работают не в полную проектную мощность. По тканям и материалам на основе натуральных волокон наблюдается некоторый спад производства. Для каждой из отраслей для этого есть свои причины (см. таблицы 1.1 и 1.2): для шерстяных и льнопроизводств - несбалансированность по поставкам сырья и недостаток отечественного сырья, для хлопчатобумажных и шелковых производств - сильная конкуренция. Кроме того, существует сильная зависимость и перегруженность импортной текстильной "химией", недостаточно развитое производство собственной текстильной "химии", неразвитость смежных производств, обеспечивающих создание конкурентоспособной продукции, а также высокие цены на энергоресурсы.

Таблица 1.1 - Производство основных видов продукции текстильного отделочного производства на период с 2010 по 2015 гг. (по данным Промышленное производство в России. 2016: Стат. сб./Росстат. - П81 М., 2016. - 347 c.)

|

2010 |

2011 |

2012 |

2013 |

2014 |

2015 | |

|

Ткани - всего, млн м2 |

3369 |

3609 |

3972 |

4164 |

3995 |

4530 |

|

в том числе: | ||||||

|

- хлопчатобумажные |

1542 |

1237 |

1389 |

1311 |

1231 |

1121 |

|

- шерстяные |

20, 7 |

19, 3 |

14, 1 |

12, 8 |

11, 7 |

11, 0 |

|

- льняные |

52, 5 |

47, 7 |

45, 9 |

37, 7 |

31, 4 |

25, 9 |

|

- шелковые (натуральные), тыс. м2 |

172 |

228 |

175 |

152 |

192 |

260 |

|

- ткани из синтетических и искусственных волокон и нитей (включая штапельные) |

115 |

100 |

144 |

207 |

208 |

285 |

|

Изделия трикотажные чулочно-носочные, млн пар |

322 |

289 |

279 |

248 |

213 |

206 |

|

Трикотажные изделия, млн шт. |

153 |

140 |

141 |

147 |

138 |

115 |

Таблица 1.2 - Производство трикотажных чулочно-носочных изделий (млн пар) (по данным Промышленное производство в России. 2016: Стат. сб./Росстат. - П81 М., 2016. - 347 с.)

|

2010 |

2011 |

2012 |

2013 |

2014 |

2015 | |

|

Изделия трикотажные чулочно-носочные - всего |

322 |

289 |

279 |

248 |

213 |

206 |

|

в том числе: | ||||||

|

- чулки |

23, 4 |

17, 6 |

17, 7 |

18, 1 |

12, 1 |

10, 9 |

|

- носки |

186 |

167 |

165 |

155 |

128 |

120 |

|

из них мужские |

91, 4 |

77, 7 |

74, 4 |

74, 6 |

55, 0 |

57, 3 |

|

- колготки |

50, 3 |

46, 7 |

46, 9 |

51, 7 |

45, 3 |

43, 7 |

|

из них женские |

17, 8 |

18, 3 |

16, 4 |

27, 4 |

25, 0 |

24, 4 |

Официальная статистика свидетельствует о том, что в производстве шерстяных тканей предприятия задействованы на 17 %, предприятия трикотажных изделий - на 28 %, чулочно-носочных - на 49 %, хлопчатобумажных тканей - на 54 %. Ресурсная самообеспеченность отрасли составляет лишь 25 %. Доля убыточных предприятий в текстильных производствах составляет 35 %. Практически все сырье (хлопок, значительные часть шерсти, полиэфирных волокон), красители и текстильные вспомогательные вещества (ТВВ) импортируются.

Значимой проблемой текстильной отрасли является происходящий противоречивый процесс специализации малых производств по выпускаемой продукции, с одной стороны, и реализация стратегии на унифицирование крупных производств, с другой стороны. Еще одна из важных и острых проблем текстильного отделочного производства - высокие издержки текстильной отрасли, связанные с постоянным ростом тарифов на воду, газ, энергию (за последние 4-5 лет выросли в 3-4 раза). Кроме того, росту издержек способствует устаревшее оборудование. По данным Министерства промышленности и торговли, 50 % оборудования на предприятиях отрасли работает свыше 15 лет, 40 % - от 10 до 15 лет, 10 % - 10 и менее лет. Коэффициент обновления оборудования составляет 3 % - 4 %. Физический износ оборудования на отделочных предприятиях на настоящий момент составляет более 20 % - 30 %. Тем не менее даже обновленное оборудование морально устаревает и не соответствует новейшим технологиям отделки. За рубежом парк оборудования меняют каждые 5-7 лет. Коэффициент обновления основных фондов в отрасли РФ около 0, 5 % (самый низкий в промышленности, т.е. в 6 раз меньше, чем, например, в пищевой отрасли). В идеале же 70 % оборудования на предприятиях должно быть моложе 10 лет.

Особой статьей в затратах по производству отбеленных, гладкокрашеных и набивных тканей, трикотажных полотен и изделий являются затраты на энерго- и водопотребление. Это связано с тем, что операции и процессы облагораживания и отделки текстильных материалов являются одними их самых энерго- и водозатратных. Поэтому все отделочные предприятия размещаются рядом с водными ресурсами. По западно-европейским нормам расход на отделку 1 кг текстильных материалов составляет 100 л воды и 15-20 кВт ч энергии. Реальные расходы технологической воды на российских текстильных предприятиях превосходят эти цифры в 2-3 раза.

По объему сбрасываемых загрязнений сточных вод текстильная промышленность занимает 8-9 место после энергетического комплекса. Содержание поверхностно-активных веществ в сточных водах ряда предприятий превышает ПДК в 100-200 раз. При использовании различных композиционных ТВВ в процессе химической обработки возможны реакции, приводящие к образованию токсичных продуктов, которые накапливаются и аккумулируются в волокнистом материале. Нормативно-правовая база, позволяющая регламентировать содержание таких поллютантов в текстильной продукции, на данный момент не разработана.

Решение проблем экологизации текстильного отделочного производства невозможно без дальнейшего развития совмещенных способов подготовки, крашения и заключительной отделки текстильных материалов, а также без внедрения ресурсосберегающих, безотходных, экологически чистых технологий на основе использования биохимических, физико-механических процессов и новых видов энергий (УЗ, ВЧ, плазма, СВЧ). Для того чтобы успешно решать эти задачи экологизации, необходимо иметь развитое машиностроение, совершенствовать производства по выпуску отечественных красителей (см. таблицу 1.3), минимизировать использование многокомпонентных ТВВ и ПАВ, иметь обоснованную политику колорирования и заключительной отделки.

Таблица 1.3 - Производство отдельных видов красителей и пигментов в РФ, т

|

2010 |

2011 |

2012 |

2013 |

2014 |

2015 | |

|

Красители органические синтетические и лаки цветные (пигментные) и составы на их основе |

15 557 |

17 464 |

19 867 |

21 131 |

25 520 |

28 752 |

|

в том числе: | ||||||

|

- красители дисперсные и составы на их основе |

1248 |

1768 |

2437 |

2243 |

3402 |

4831 |

|

- красители кислотные, предварительно металлизированные или неметаллизированные, и составы на их основе |

58, 0 |

22, 0 |

43, 0 |

23, 0 |

51, 0 |

22, 0 |

|

- красители протравные и составы на их основе |

52, 0 |

16, 0 |

7, 0 |

- |

- |

- |

|

- красители основные и составы на их основе |

28, 0 |

85, 0 |

213 |

158 |

159 |

138 |

|

- красители прямые и составы на их основе |

199 |

64, 0 |

114 |

73, 0 |

55, 0 |

33, 0 |

|

- красители, химически активные, и составы на их основе |

18, 1 |

- |

62, 0 |

355 |

516 |

34, 0 |

|

- пигменты и составы на их основе |

12 271 |

13 960 |

14 103 |

14 465 |

15 717 |

17 674 |

|

- красители сернистые цветные обычные |

41, 3 |

38, 2 |

315 |

347 |

345 |

321 |

|

- красители жирорастворимые |

88, 0 |

84, 0 |

110 |

165 |

31, 0 |

121 |

|

- продукты синтетические органические, используемые в качестве оптических отбеливателей (белофоров) |

1205 |

1096 |

2092 |

2980 |

4898 |

4920 |

|

- люминофоры органические и люминесцентные материалы, прочие |

68, 5 |

66, 0 |

67, 3 |

46, 6 |

5, 5 |

9, 7 |

|

Оксид цинка (белила цинковые) |

28 649 |

28 361 |

29 014 |

27 983 |

30 619 |

35 490 |

В последнее время отмечается мощный импульс в разработке новых, более направленных и жестких стандартов, включающих экологические требования к текстильным материалам и изделиям.

Кроме известных препаратов и экологических показателей качества текстильных материалов (рН, содержание формальдегида, пестицидов, пентахлорфенола, наличие свободных тяжелых металлов, азокрасителей на основе запрещенных аминов и красителей-аллергенов, а также хлорорганических интенсификаторов), оценивается устойчивость окрасок (к воде, стирке, поту, трению, слюне), а также возможность выделения летучих веществ (толуол, стирол, винилциклогексан, фенилциклогексан, бутадиен, винилхлорид, ароматические углеводороды и другие органические летучие вещества) и контролируется запах текстильного материала или изделия (не должно быть запахов плесени, высококипящих фракций нефти, рыбы, ароматических соединений и парфюмерии). Стандарт Экотекс-100 включает 16 категорий текстильной продукции, при изготовлении которой должны выполняться экологические требования на этапах выращивания природных волокон и их первичной обработки, прядения и ткачества, отделки и изготовления готовых изделий.

В настоящее время в России вводится в действие шесть стандартов серии ISO 14000 (14001, 14004, 14010, 14011, 14012 и 14050). Соответствие стандарту 14001 (система экологического менеджмента продукции) является предметом формальной сертификации предприятия (фирмы), а остальные рассматриваются как вспомогательные. В указанных стандартах, как и в международных, значительное внимание уделяется анализу содержания в текстильных материалах экстрагируемых красителей и продуктов их превращений. В частности, содержание дисперсных красителей (синий 1, 3, 7, 26, 102, 106, 124; оранжевый 1, 3, 37, 76; желтый 1, 3, 9, 19, 39, 49; красный 1, 11, 17) * не должно превышать 0, 006 масс. %, а канцерогенные красители (основной красный 9, дисперсный синий 1, кислотный красный 26) не допускаются к практическому использованию. Первые стандарты серии ISO 14000 были официально приняты в 1996 г. Эта система стандартов регламентирует снижение неблагоприятных воздействий на окружающую среду и человека на организационном, национальном и международном уровнях. В ближайшее время сертификация текстильных (в том числе отделочных) предприятий по ISO 14000 будет являться обязательным условием маркетинга продукции на международных рынках.

Решение экологических проблем текстильно-отделочного производства осуществляется по пути создания принципиально новых экотехнологий и совершенствования существующих процессов подготовки, колорирования и заключительной отделки текстильных материалов. Полное решение экологических проблем отделочной фабрики - дело дорогостоящее и долгосрочное, что не по силам большинству российских предприятий в настоящее время решить самостоятельно. Разработка не только экономичных технологий, приводящих к снижению себестоимости продукции, но и одновременно экологически безопасных является одним из первых этапов решения экологической проблемы каждого производства. Вместе с этим должно быть обеспечено государственное регулирование и софинансирование проектов создания комплексов очистных сооружений, обеспечивающих полноценную и эффициентную работу предприятий по проектной мощности.

Создание экологичных и ресурсосберегающих технологий чаще всего базируется на температурной интенсификации процессов, использовании и биохимических катализаторов, и поверхностной селективной модификации волокнистых материалов, исключении высокозатратных процессов, таких, например, как мерсеризация. С целью сокращения красителей в сточных водах и количества промывных вод в настоящее время произошел активный переход на печатание пигментными красителями, не требующими стадии промывки. Эти технологии предпочтительны для получения тканей широкого потребления низкой ценовой группы. Однако этот процесс идет отчасти в ущерб качества и экологичности получаемых печатных рисунков для тканей детского ассортимента и экотканей с повышенной добавленной стоимостью, требующих колорирования красителями, например, активными, прочно удерживающимися на волокне посредством химических связей.

Причины снижения производства тканей связаны также со структурными и спросовыми факторами. Определяющим фактором сдерживания производства текстильной продукции является не столько ограничение спроса потребителями, как в 90 гг. прошлого века, сколько изменившийся спросовый фактор. Это возрастающая осведомленность населения о возможном высоком качестве текстильной продукции, высокая грамотность населения в области технологий отделки тканей, быстрое распространение информации о мировых тенденциях новейшей продукции. Эти факторы способствуют непрерывному увеличению доли импорта текстильной продукции. Однако более дешевая, не всегда качественная и экологичная, импортная текстильная продукция снижает возможность реализации отечественных тканей и готовой продукции на внутреннем рынке.

Создание конкурентоспособной и высокоэкологичной текстильной продукции вызывает необходимость формирования новых текстильных производств и модернизирования действующих как быстро реагирующих на сырьевые изменения, в том числе цены на сырье, тенденции потребительского спроса и что самое главное самим формировать моду на экотекстиль. Это должны быть производства, оснащенные унифицированным оборудованием, позволяющим гибко и в кратчайшие сроки переходить на новый ассортимент, выпускать ткани не только масштабных заказов, но и малыми партиями с учетом сезонных потребностей населения, потребностей в текстиле государственных служб и специализированных производств.

1.2 Конъюнктура рынка хлопчатобумажных тканей в Российской Федерации

1.2.1 Тенденция развития хлопчатобумажной промышленности в России

Хлопчатобумажные ткани - самые многочисленные по объему выпуска: их удельный вес в общем выпуске тканей составляет более 70 % всех тканей России, среди которых преобладают ткани бытового значения (бельевые, полотенечные, форменные, сорочечные). Значительное место в ассортименте хлопчатобумажных отделочных производств занимают типовые ткани (ситцы, бязи, сатины, поплин, батист, саржа и диагональ). Проявляется смещение ассортиментного ряда в сторону производства высококачественных тканей высокой добавленной стоимости (сатины, поплины, сорочечные и форменные ткани одежной группы). Расширяется ассортимент смесовых тканей с малым вложением химических волокон, в основном полиэфирного, а также вискозного. Применяются новые виды отделки, разнообразное художественно-колористическое оформление.

Хлопчатобумажные ткани традиционно занимают лидирующее место в общем выпуске тканей в России. Предназначены они в основном для удовлетворения потребностей внутреннего рынка. Особенностью этой отрасли является полная ориентация на привозное натуральное сырье, так как в России в силу специфики природно-климатических условий хлопчатник не возделывается. Более 80 % хлопка-волокна ввозится в Россию из государств Центральной Азии, свыше 6 % - из Азербайджана и примерно 10 % - из стран дальнего зарубежья (Египет, Сирия, Судан).

Основное производство по-прежнему сосредоточено в старых районах, оно ориентируется на трудовые ресурсы и квалификационные навыки. Центральный и Северо-Западный районы обеспечивают 85 % общероссийского выпуска хлопчатобумажных тканей. Особенно выделяются Ивановская (Иваново, Тейково, Шуя, Кинешма), Московская (Москва, Ногинск, Орехово-Зуево), Тверская (Тверь, Вышний Волочек) и Ярославская области, а также Санкт-Петербург и его пригороды. В новых районах европейской части России большее значение имеют трудовые ресурсы. Здесь выпускается более 10 % хлопчатобумажных тканей: Поволжье (Камышин), Волго-Вятский район (Чебоксары), Северный Кавказ (Краснодарский край). Предприятия Западной и Восточной Сибири, Дальнего Востока (Барнаул, Омск, Новосибирск, Томск, Канск) ориентируются на потребителя и дают чуть более 3 % хлопчатобумажных тканей.

Однако, по данным агентства "Анитэкс", доля хлопчатобумажных тканей одежной группы (коды ОКПД 17.20.20.124 и 17.20.20.134), обрабатываемых на отделочных предприятиях отечественной текстильной промышленности, составляет не более 2, 5 % от общего выпуска хлопчатобумажных тканей. В основном это ткани для производства домашней (ситец, бязь, фланель) или рабочей (диагональ, саржа, двунитка) одежды. За период с 2010 по 2014 гг. выпуск тканей данной подгруппы сократился на треть в натуральном выражении. Импортные поставки хлопчатобумажных тканей одежной группы декларируются по кодам ТН ВЭД 5208, 5209, 5210, 5211 и 5212, причем основной объем - по коду 5208. В натуральном выражении импорт в 1, 5-1, 7 раза превышает объем собственного производства.

Доля экспортно ориентированной продукции в структуре отечественного выпуска в 2014 г. составляла около 25 %. По экспертным оценкам, потребность российской швейной промышленности в хлопчатобумажных одежных тканях (с содержанием хлопка более 85 %) примерно на 40 % - 45 % обеспечивается за счет собственного производства.

Тем не менее российский рынок хлопчатобумажных тканей восстанавливается: сократившись в 2014 и 2015 гг. на 9, 4 % и 4, 2 % (до 1215, 9 млн кв. м. соответственно, по итогам 2016 г. потребление в натуральном выражении выросло на 2, 8 %.

Основные игроки на рынке хлопчатобумажных тканей - Альянс "Русский текстиль", "Нордтекс" и "ТДЛ-Холдинг", что позволяет формировать единый хлопковый бренд и подключить к экспорту участников рынка, не имеющих офисов в крупных западных странах. По данным Росстата, в 2016 г. отмечается положительная динамика производства на следующих предприятиях: ООО Текстильная Компания "Красная Талка", ООО "МИРтекс", ООО "Дилан-Текстиль", ООО "Шуйский текстиль", ООО "Эрида", ОП ООО "КамышинЛегПром" (г. Тейково) и ОСП ООО "Праймтекс" (г. Родники). Возрастает мощность предприятий "Меланжевый текстиль" (г. Иваново) и "Прогресс" (г. Иваново), ОА "Красные ткачи" (Ярославская область), ОАО "Альянс "Русский текстиль", в состав которого входят два хлопчатобумажных предприятия: ОАО "Тверская мануфактура" и ОOО "Тейковский хлопчатобумажный комбинат", ЗАО "Новый мир" (Переславль-Залесский Ярославской области).

На территории Ивановской области производится 4 м из каждых 5 м хлопчатобумажных тканей, выпускаемых в России. Перешиваются в готовые изделия 60 % выпущенных тканей, однако мощности предприятий не достигают проектируемых мощностей. Для легкого ассортимента тканей мощности предприятий варьируются от 200 до 250 тыс. м/сут при проектной мощности 300-500 тыс. пог. м/сут. Для предприятий, специализирующихся на выпуске тяжелых хлопчатобумажных и смесовых хлопкополиэфирных тканей, мощность составляет от 70 до 150 тыс. пог. м/сут против 300 тыс. м/сут проектной мощности. При этом растет число предприятий, имеющих смешанный ассортимент, благодаря оснащению оборудованием смешанного (унифицированного) типа, позволяющего выпускать как тяжелые, так и легкие ткани. Создаются новейшие отделочные предприятия, специализирующиеся на белении хлопчатобумажной марли и отделке (белении, крашении, печатании и заключительной отделке) трикотажных хлопчатобумажных полотен, со сравнительно малой мощностью от 20-70 тыс. м/сут.

1.2.2 Рынок и ассортимент хлопчатобумажных и смешанных тканей, выпускаемых предприятиями хлопчатобумажной промышленности

Деление ассортимента выпускаемых тканей на группы и подгруппы производится, с одной стороны, по назначению (бельевая, платьевая, подкладочная, полотенечная, платочная и др.), с другой - по особенностям структуры (сатиновая группа), а также по признакам свойств, которые ткани приобретают в процессе технологических процессов производства (например, гладкокрашеная, меланжевая и пестротканая подгруппы, ворсовая подгруппа). В ряде подгрупп учитывается сезонность назначения (демисезонная, летняя и зимняя подгруппы платьевой группы).

Ткани из хлопка делят на две большие группы: бытовые (80 %) и технические. Поверхностная плотность на 1 м2 для хлопчатобумажных тканей составляет 45-850 г. По этому свойству материалы делят на: легкие - до 100 г, средние - от 100 до 200 г, тяжелые - более 200 г.

Материалы по характеру отделки бывают суровыми, гладкокрашеными, отбеленными, меланжевыми, набивными, мулинированными, мерсеризованными, немерсеризованными, аппретированными, неаппретированными и др.

На практике для удобства ткани из хлопка разделяют на 17 больших групп: бельевую, ситцевую, бязевую, сатиновую, плательную, одежную, тиковую, подкладочную, ворсовую, платочную, группу суровых тканей, полотенечную, одеяльную, мебельно-декоративную, упаковочные ткани, группу технических тканей, группу марли. Деление на группы, а затем подгруппы осуществляют по признакам: назначению, особенностям строения, отделке, сезонности.

Все суровые ткани различаются целым рядом показателей, к которым относятся: линейная плотность пряжи (текс) и ее волокнистый состав по основе и утку; плотность нитей по основе и утку (число нитей на 10 см), поверхностная плотность ткани (г/м2); ширина ткани (см); разрывная нагрузка полоски ткани 50 х 200 мм (Н); вид переплетения. Нормы показателей физико-механических свойств закладываются в нормативно-техническую документацию: технические условия (ТУ) или государственный стандарт (ГОСТ), по которым вырабатываются суровые и готовые ткани. Каждому виду ткани после ее разработки и утверждения технических условий, оптовой и розничной цены присваивается номер артикула.

Предприятия хлопчатобумажной промышленности, главным образом ее отделочные производства, выпускают различный ассортимент тканей как чисто хлопчатобумажных, так и смешанных. При содержании синтетических или искусственных волокон до 50 % ткани условно относят к ассортименту хлопчатобумажной промышленности, а при содержании более 50 % - к ассортименту шелковой отрасли.

В качестве полуфабриката или сырья для выпуска готовых тканей используют суровые ткани, изготовленные ткацкими производствами с применением ткацких станков различных систем.

Существует несколько видов переплетений, которыми вырабатывают на ткацких станках суровые ткани: полотняное, саржевое, сатиновое и сложные. Наибольшее количество хлопчатобумажных тканей вырабатывается полотняным переплетением, значительно меньше сатиновым и саржевым. Сложные переплетения, являющиеся комбинацией основных переплетений, применяют обычно для выработки платьевых, а также некоторых других тканей.

Для тканей ситцевой группы стандартом установлены ширины: 150-180, 220-280 см. Ткани ситцевой группы обычно опаливают с одной стороны, которую затем считают лицевой, частично мерсеризуют и подвергают полному циклу беления. Ситцы выпускаются в основном в набивном виде, в незначительных объемах - гладкокрашеными. В связи с энергозатратностью, трудоемкостью и существенным водопотреблением исчезли вытравные и резервные рисунки по окрашенным тканям, уменьшается применение многовальных грунтовых рисунков, рисунков с прямыми клетками и целый ряд других трудных в техническом отношении и опасных в экологическом плане технологий колорирования. В то же время в последние годы неоправданно снизился уровень набивных тканей одежной группы с грунтовым печатным рисунком активными красителями и бельевых тканей с белоземельным орнаментом пигментными красителями.

Бязевая группа насчитывает до 15 артикулов тканей полотняного переплетения. Поверхностная плотность готовых тканей бязевой группы составляет от 126 до 160 г/м2, чаще 140-150 г/м2. Допускаются ширины тканей 140-280 см. Ткани бязевой группы могут выпускаться как гладкокрашеными, так и печатными в зависимости от покупательского спроса. Современные бязи могут включать до 15 % льняного котонина. Ткани используют главным образом для постельного белья, а также, например, для изготовления белых халатов медицинских и других работников, т.е. ткани используют в тех случаях, когда требуются белые прочные ткани. Степень белизны бельевых тканей должна быть не менее 82 %. В состав бязевой подгруппы входят также ткани для пеленок, выпускаемые в отбеленном виде без нанесения аппретов с поверхностной плотностью около 85 г/м2.

Миткалевая подгруппа, входящая в состав бельевой группы тканей, состоит из набивных ситцев, мадаполамов, шифонов. Мадаполамы в отделочных производствах изготовляют из сурового миткаля путем полного цикла отбеливания, нанесения аппрета и обработки на каландре с гладким валом. Отбеленные мадаполамы и шифоны в основном используют для изготовления нательного белья, платьев и в качестве отделочных материалов. В состав бельевой группы входят ткани, которые составляют специальную подгруппу. К ним относятся гринсбоны, тик-ластик, выпускаемые в отбеленном виде с плотностью готовой ткани 165-190 г/м2.

Сатиновая группа вырабатывается сатиновым переплетением с уточным перекрытием на лицевой стороне. Сатиновая группа насчитывает 30 артикулов тканей. В зависимости от вида применяемой пряжи различают кардные и гребенные сатины. В отдельных случаях выпускают полугребенные сатины из основы кардного прядения и утка гребенного прядения. Сатины выпускают отбеленными, гладкокрашеными и печатными. Все ткани сатиновой группы подвергают тщательному опаливанию с лицевой стороны, мерсеризуют (не мерсеризуют сатины, выработанные из мерсеризованной пряжи или хлопка высоких номеров, а также с вложением вискозного и полиэфирного волокон). Для сатинов применяют различное каландрирование. Для тканей сатиновой группы предусмотрены следующие ширины: 150-160, 220-240, 260-280 см.

Платьевая группа. Ткани платьевой группы в ассортименте хлопчатобумажных тканей бытового назначения не многочисленны и подразделяются на следующие подгруппы: демисезонную, летнюю, зимнюю и ткани из смеси хлопка с химическими волокнами. Демисезонная подгруппа включает все сорочечные, рубашечные, платьевые и платьево-костюмные ткани, широко востребованные швейной промышленностью и требующие импортозамещения. Их изготовляют из хлопчатобумажной, хлопкополиэфирной с содержанием до 45 % полиэфирного волокна, однониточной и крученой в 2 сложения, кардной и гребенной пряжи различной линейной плотности. Ткани демисезонной подгруппы выпускают в основном в печатном и гладкокрашеном виде. Отдельные ткани этой подгруппы по желанию заказчиков могут выпускаться отбеленными. В последнее время для улучшения потребительских свойств (внешний вид, малоусадочность, износостойкость, комфортность и др.) наметилась тенденция к увеличению производства смешанных тканей демисезонной подгруппы, главным образом путем применения пряжи из 30 % - 45 % полиэфирного и 30 % - 55 % хлопкового волокон. Для тканей демисезонной подгруппы стандартом предусматриваются ширины 140-180 см.

Летняя подгруппа платьевой группы тканей включает более 50 артикулов в основном сравнительно тонких и легких платьевых хлопчатобумажных тканей. Изготовляют ткани полотняным или сложными переплетениями. К зимней подгруппе относятся ткани с начесом: фланели и байки с двусторонним начесом, бумазеи с односторонним начесом. Ткани данной подгруппы выпускают отбеленными, гладкокрашеными и печатными. Значительное количество фланели оформляется рисунками с детской тематикой. Одежная группа тканей подразделяется на следующие подгруппы: гладкокрашеные, ткани специального назначения, меланжевые и пестротканые, зимняя подгруппа. Для тканей данной группы установлены ширины 120-180 см.

Подгруппа гладкокрашеных тканей состоит из более чем 70 артикулов. Хлопчатобумажные ткани этой подгруппы окрашивают в основном с помощью сернистых и кубовых красителей. Для смешанных тканей, главным образом хлопкополиэфирных, начинают применять термозольный способ крашения смесью дисперсных и кубовых красителей. Возможно использование смесей дисперсных и активных красителей при крашении как термозольным, так и другими способами. При использовании термозольного способа крашения хлопкополиэфирных тканей смесью дисперсных и кубовых красителей достигается однотонное, ровное окрашивание поверхности ткани. Попытки окрашивать смешанные ткани сернистыми красителями по существующим режимам не дали удовлетворительных результатов: окраска получается неравномерной, ткань приобретает непривлекательный внешний вид. В подгруппу гладкокрашеных тканей входят различные саржи, диагонали, молескины, плащевые и палаточные полотна, репсы и другие ткани с различными фирменными названиями, большое количество гладкокрашеных тканей для пошива специальной защитной и форменной одежды для различных отраслей народного хозяйства. Поэтому тканям для спецодежды придают различные виды специальных заключительных отделок, такие как, например, водоотталкивающая, огнестойкая, противокислотная и комплексные виды отделок (например, масло, грязе- и водоотталкивающая).

При разработке новых одежных тканей шире применяется смешанная пряжа из хлопка и полиэфирного волокна, с использованием при этом в смеси более 20 % полиэфирного волокна для повышения износоустойчивости, снижения усадки и улучшения изделий.

Подгруппа меланжевых и пестротканых тканей включает до 50 артикулов. Меланжевые и пестротканые ткани вырабатывают в производствах из пряжи, изготовленной из крашеного хлопка или его смесей с синтетическими волокнами. Для обеспечения высоких показателей качества готовых меланжевых тканей необходимо вводить в смесь с хлопком полиэфирные волокна, окрашенные в массе. Эти ткани предназначены для пошива повседневной одежды, в том числе спортивной и рабочей (костюмов, брюк, юбок, курток, детской одежды). Вырабатывают их или из меланжевой пряжи, или пестроткаными из пряжи, разноокрашенной по основе и утку.

Для джинсовых тканей, кроме хлопчатобумажной, используют хлопковискозную, хлопковискозно-полиэфирную пряжу. Поверхностная плотность тканей - 200-450 г/м2. Для производства применяют хлопчатобумажную основу, окрашенную в темно-синий цвет красителем индиго, и суровый уток. Возникает необходимость в оснащении меланжевых производств линиями для непрерывного процесса крашения основы красителем индиго с одновременным шлихтованием. Отечественная линия для этого процесса выпускается под маркой ЛКШ-180-1. Ассортимент джинсовых тканей будет развиваться в направлении использования в качестве основы хлопчатобумажной пряжи, окрашенной кубовым красителем индиго. В качестве утка для джинсовых тканей будет использоваться не только суровая, но и окрашенная в различные цвета пряжа, возможна печать на лицевую или изнаночную сторону джинсовых тканей.

Подгруппа тканей для зимней одежды включает около 6 артикулов широко востребованных и актуальных тканей, требующих импортозамещения. К этим тканям относятся хлопчатобумажные сукно, замша, вельвет и др. Их выпускают в сравнительно небольших объемах для верха зимней одежды. На поверхности тканей формируется плотный начес с помощью различного ворсовального оборудования. Ткани изготовляют из пряжи, вырабатываемой в меланжевых производствах из окрашенного хлопка.

Вафельные полотенечные ткани выпускают в основном отбеленными, реже оформленными различными печатными тематическими рисунками. Для изготовления марлевых тканей применяют чисто хлопчатобумажную однониточную кардную пряжу и с вложением до 30 % вискозного волокна. Марлю в отбеленном виде применяют для изготовления бинтов и перевязочных средств в медицинской промышленности, а также в отбеленном и суровом виде для бытовых целей.

Техническое перевооружение отделочных производств, оснащение их цепочками многовариантно комбинируемого технологического оборудования для подготовки и беления расправленным полотном, цепными и комбинированными валково-цепными мерсеризационными машинами, линиями термозольного крашения и заключительной отделки с рабочей шириной 140-180, 200-300 см, а также оснащение универсальным оборудованием, к которому относятся джиггеры и эжекторы, создает возможности для выпуска не только легких, средних, но и тяжелых хлопкополиэфирных тканей в любых цветах гладкого крашения.

Расширение технологических возможностей отделочных производств создает благоприятные условия для разработки и создания новых хлопкополиэфирных тканей высокого качества для сорочек, плащей, курток, изделий и школьной формы из крученой гребенной пряжи пониженной линейной плотности с вложением менее 30 % полиэфирного волокна, ткани могут выпускаться в печатном и гладкокрашеном виде в зависимости от покупательского спроса и направления моды.

Аналогичное направление в создании ассортимента сохранится для одежных гладкокрашеных хлопкополиэфирных форменных тканей из крученой и однониточной пряжи с вложением до 45 % полиэфирного волокна. Обновление одежных тканей путем замены хлопчатобумажных на хлопкополиэфирные ткани, окрашиваемые смесью дисперсных и кубовых красителей в любые цвета с высокой прочностью окраски, положительно влияет на повышение показателей качества благодаря улучшению внешнего вида, снижению бытовой усадки, повышению стойкости к истиранию, износоустойчивости и меньшей сминаемости тканей.

Ассортимент тканей платьевой группы будет расширяться и обновляться за счет выпуска тканей на основе окрашенной пряжи. Это могут быть хлопчатобумажные и хлопкополиэфирные, хлопкольняные (с котонином), а также многокомпонентные, например льнохлопкополиэфирные ткани.

Расширение ассортимента и повышение качества тканей мебельно-тиковой группы основано на широком использовании смеси с полиэфирным волокном, что позволяет резко повысить износоустойчивость тканей. Будут продолжаться работы по замене хлопчатобумажных тканей технического назначения хлопкополиэфирными тканями из синтетических волокон, что позволит увеличить срок их эксплуатации и высвободить хлопок для производства тканей бытового назначения.

Наряду с повышением показателей физико-механических свойств тканей нужно эффективно использовать различные технологические приемы для улучшения художественно-колористического оформления. С точки зрения экологизации процессов колорирования необходима активация развития технологий крашения хлопчатобумажной пряжи и тканей с использованием красителей высокой степени фиксации (активных и кубовых), а синтетических материалов - с применением высокотемпературных технологий крашения дисперсными красителями. Использование данного подхода позволит проводить стратегию ликвидации некоторых стадий в отделочном производстве с обеспечением более рационального подхода к энерго- и ресурсосбережению. Эта работа должна проводиться с учетом сложившихся исторических традиций, покупательского спроса в различных регионах страны, стратегий эффективного импортозамещения данных групп тканей.

1.2.3 Типовая структура хлопчатобумажного отделочного производства

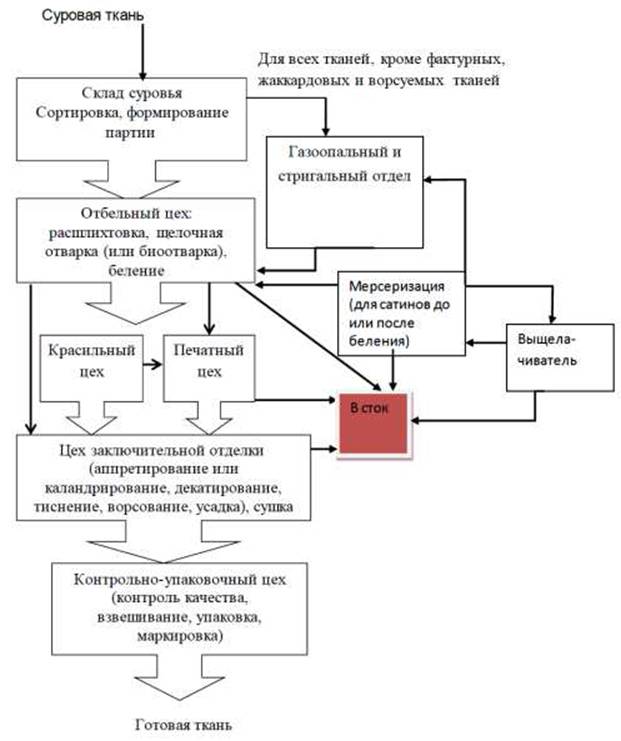

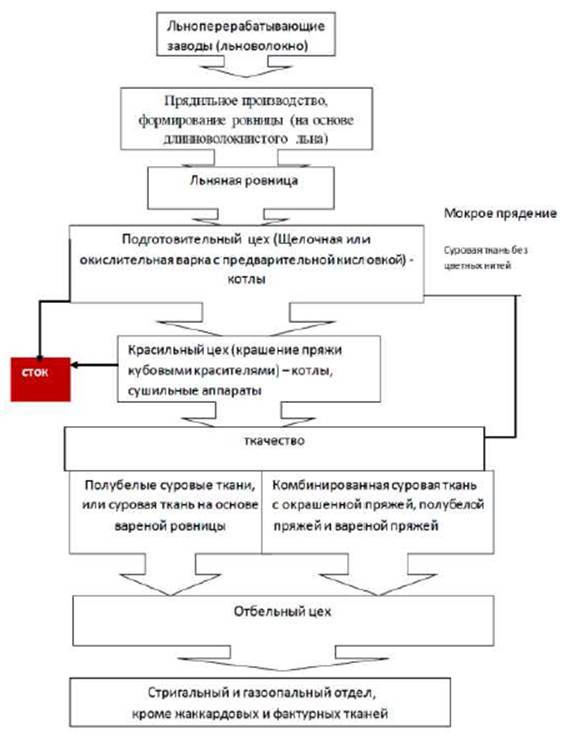

Общая технологическая блок-схема хлопчатобумажного отделочного производства приведена на рисунке 1.2.

Рисунок 1.2 - Общая технологическая блок-схема хлопчатобумажного производства

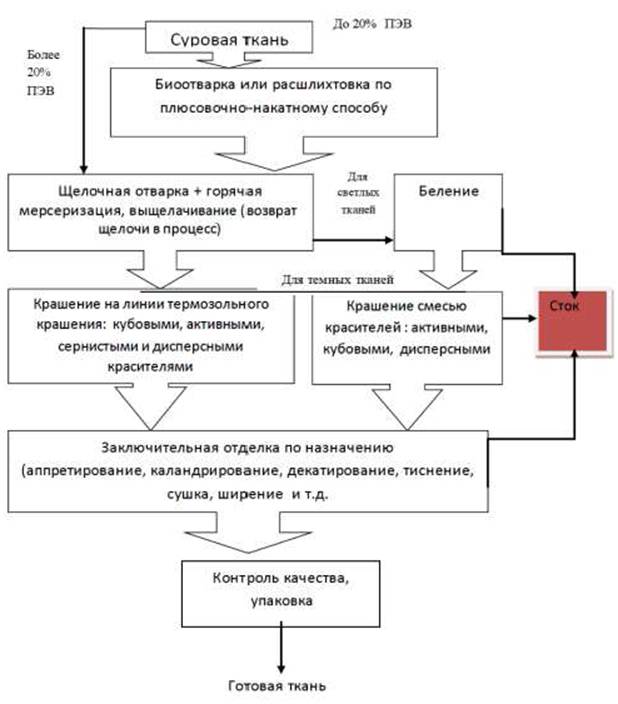

Типовая технологическая блок-схема производства форменных одежных хлопчатобумажных и смесовых хлопкополиэфирных "тяжелых" тканей с вложением полиэфирного волокна до 50 % представлена на рисунке 1.3.

Рисунок 1.3 - Типовая технологическая блок-схема производства форменных одежных хлопчатобумажных и смесовых хлопкополиэфирных "тяжелых" тканей с вложением полиэфирного волокна до 50 %

Таблица 1.4 - Типовая технология получения гладкокрашеных хлопчатобумажных тканей и смесовых с вложением ПЭ до 50 %

|

Входной поток |

Этап процесса |

Выходной поток |

Основное технологическое оборудование |

Эмиссии, концентрации растворов, формирующих сток без учета разбавления промывными водами |

|

Суровая ткань |

Сшивание ткани |

Суровая ткань |

Швейная машина "Оверлог" |

- |

|

Опаливание |

Газоопальные машины (горизонтальные или вертикальные) | |||

|

Суровая ткань |

Стрижка до или после беления |

Стриженная ткань |

Стригальные машины (кроме ворсуемых, вафельных, жаккардовых и фактурных тканей) | |

|

Стриженная ткань |

Отварка |

Отваренная ткань |

Линия беления (секция отварки или отварки и беления), или эжектор, или джиггер |

Гидроксид натрия, ПАВ, комплексообразователь, стабилизаторы |

|

Обработанная ткань |

Крашение ткани (пропитка дисперсными или кубовыми, активными красителями) |

Окрашенная ткань |

Линия крашения по термофиксационному или плюсовочно-запарному способу |

Краситель, менее 1 г/л |

|

Окрашенная ткань |

Аппретирование, термообработка |

Окрашенная ткань с аппретом |

Пропиточно-полимеризационная линия или линия заключительной отделки |

Поливинилацетат - 1 г/л, хлорид магния - 1 г/л, гидрат или хлорид аммония - 0, 1 г/л, или персульфат аммония или гексагидрат натрия - 1 г/л. Раствор СМС - 0, 1 г/л, мочевина - 1 г/л или дициандиамид 0, 5 г/л, ООВ - 0, 03 г/л. Хромолан - 1 г/л, уротропин - 0, 5 г/л, 80 %-ная уксусная кислота - 0, 5 г/л |

|

Гладкокрашеная ткань |

Усаживание ткани |

Усаженная ткань |

Линия усадки | |

|

Готовая неразбракованная ткань |

Контроль качества и промеривание ткани |

Готовая ткань |

Браковочные столы, контрольно-мерильные машины | |

1.3 Шелковое текстильное производство

1.3.1 Конъюнктура рынка шелковых тканей в РФ. Тенденция развития шелковой промышленности в России

Шелковые ткани вырабатываются из натурального волокна, искусственных и синтетических волокон. К настоящему времени доля натурального шелка в балансе шелковой промышленности снизилась и составляет менее 3 %. Ведущее место в шелковой промышленности занимают ткани, вырабатываемые из искусственных и синтетических волокон. Шелковые и синтетические ткани - второй по величине потребления сегмент отечественного рынка тканей (24 %), хотя производится их чуть более 5 % от общего объема. Доля тканей из натурального шелка крайне мала, тканей из химических волокон, а также смесовых выпускается более 99 % Ткани российского производства в этом сегменте составляют немногим более 20 % внутреннего рынка, остальное - импортная продукция. Импортируются в основном ткани из искусственных и синтетических волокон и нитей (93 % всех поставок), сырье для производства которых в России практически отсутствует. В настоящее время отечественная шелковая промышленность зависит от импорта шелка-сырца на 100 %, химических волокон и нитей на 60 %. В товарообороте доля этих тканей высока, поскольку шелковые ткани в среднем примерно в 4-5 раз дороже хлопчатобумажных, но вдвое дешевле шерстяных. В натуральном выражении объем выпуска шелковых тканей сопоставим с производством тканей из льна.

Одним из направлений совершенствования текстильного производства является изменение характера сырьевой базы, а именно повышение доли использования химических волокон. Уже сейчас в шерстяной отрасли доля химических волокон составляет 48 % - 50 %, в хлопчатобумажной - 15 % - 20 %, в трикотажной - 40 %, в шелковой - 90 %. Дальнейшее развитие сырьевой базы будет обеспечено за счет производства модифицированных химических волокон и нитей с заданными свойствами. Широкое использование в качестве сырья искусственных и синтетических волокон снизило зависимость от поставок натурального сырья из Средней Азии, Закавказья, Молдавии и с Украины, где разводят тутовый шелкопряд.

Исторически сложившаяся концентрация производства шелковых тканей в Центральном районе обусловлена выгодным транспортно-географическим положением, квалификацией рабочей силы, сосредоточением населения. Район дает более 2/5 общероссийского выпуска тканей из шелка. Основные предприятия сосредоточены в Москве и Московской области (Наро-Фоминск, Павловский Посад, Орехово-Зуево). Действуют предприятия в Киржаче (Владимирская область), Кораблино (Рязанская область), Твери, Ярославле. Значительными объемами производства отличаются также Поволжье (Балаково), Урал (Оренбург, Чайковский), Западная (Кемерово) и Восточная (Красноярск) Сибирь, которые обеспечивают более 2/5 производства шелковых тканей в России. Объем выпуска варьируется от 20 до 150 000 тыс. кв. м.

Зависимость России от зарубежных поставок химических волокон и нитей для легкой промышленности подрывает экономическую безопасность страны. В целом отсутствие производства современных химических волокон и нитей в требуемом объеме и ассортименте усугубляет кризисное состояние текстильной и легкой промышленности России, обедняет потребительский рынок товаров народного потребления, существенно сокращая число рабочих мест, а государство лишается значительных налоговых поступлений. Намеченные ранее крупные организационные и экономические меры по развитию и совершенствованию сырьевой базы, увеличению производства химических волокон и нитей, в том числе новых модификаций, остаются нереализованными, что отрицательно сказывается не только на обеспечении текстильного производства сырьем, но и не позволяет существенно увеличить выпуск конкурентоспособной продукции.

Из дальнего зарубежья приобретаются в основном химические волокна хлопкового и шерстяного типов, а также волокна для нетканых материалов и для набивки швейных изделий, в том числе бикомпонентные, антимикробные, полые, силиконизированные, шарообразные, низкоплавкие, спиральноизвитые, пониженной горючести и др.

Производства вискозного штапельного волокна и комплексных нитей в России больше нет. Рост их потребления (40 % - 50 %) обеспечен за счет импорта (соответственно 9, 3 и 2, 7 тыс. т). Технические и кордные вискозные нити, по выпуску которых СССР занимал 1-е место в мире, а ныне успешно развиваемые в Китае, Германии и других странах, исчезли у нас совсем. По синтетическим волокнам в целом наблюдается незначительный прирост спроса (1, 7 %) и потребления (1, 1 %), несколько больше производства (5, 4 %) и экспорта (10, 9 %), при малом снижении импорта (0, 7 %). Внутри синтетических волокон, выпущенных в 2013 г. российскими предприятиями, преобладающее место занимают ПЭФ (57 %), затем идут ПА и ПП.

Синтетические волокна (в форме полиэстровой комплексной нити, а также штапельного волокна) продолжают занимать рыночные доли натуральных волокон (в основном хлопка).

Производство синтетический тканей в 2015 г. увеличилось на 22, 8 % и составило 156, 3 млн пог. м. Однако темпы роста отрасли замедляются. За первое полугодие 2016 г. было выпущено лишь на 0, 5 млн пог. м синтетических тканей больше, чем за аналогичный период прошлого года. Ежегодный объем производства синтетических тканей в РФ за последние шесть лет увеличился на 85, 2 % (с 84, 4 млн пог. м в 2011 г. до 156, 3 млн пог. м в 2015 г.). По итогам первых двух кварталов 2016 г. темп прироста производства составил всего 0, 6 %.

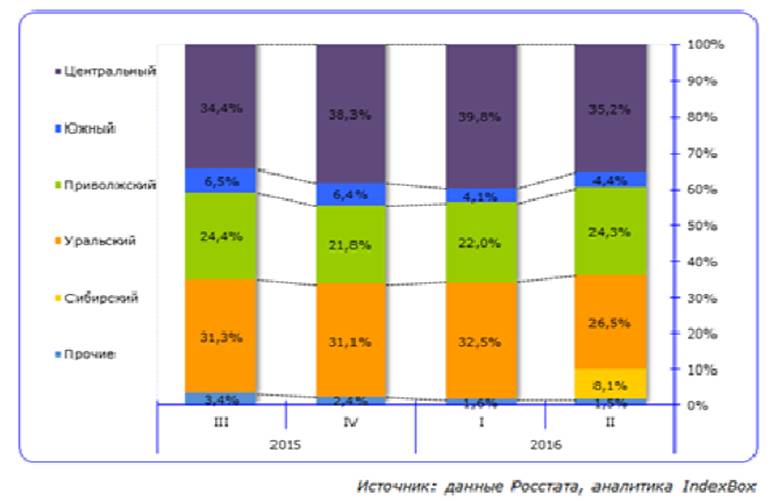

По данным обзоров IndexBox.ru (рынок синтетических тканей в России за 2016 г.) ежегодный объем производства синтетических тканей в РФ за последние шесть лет увеличился на 85, 2 % (с 84, 4 млн пог. м). Основное производство синтетических тканей находится в Центральном федеральном округе.

К числу наиболее значимых предприятий отрасли можно отнести предприятие в Ростовской и Саратовской областях, Курске, Самарской и Тверской областях. Основное производство синтетических тканей находится в Центральном федеральном округе. Во II кв. 2016 г. доля ЦФО в общем объеме производства синтетических тканей составляла 35, 2 %. На втором и третьем местах с небольшим отрывом идут Уральский (26, 5 %) и Приволжский (24, 3 %) федеральные округа. Распределение долей федеральных округов в совокупном объеме выпуска синтетических тканей в целом носит стабильный характер, свидетельствуя о равномерной загруженности производственных мощностей. Резкое увеличение производства в Сибирском федеральном округе, судя по всему, является следствием активизации выпуска смесовых и синтетических тканей. Дальнейшие перспективы рынка синтетических тканей в РФ будут зависеть от того, насколько российские предприятия сумеют адаптироваться к меняющейся макроэкономической конъюнктуре и удастся ли им в дальнейшем осуществлять выпуск синтетической ткани, способной успешно конкурировать с зарубежными аналогами по цене и потребительским свойствам [10].

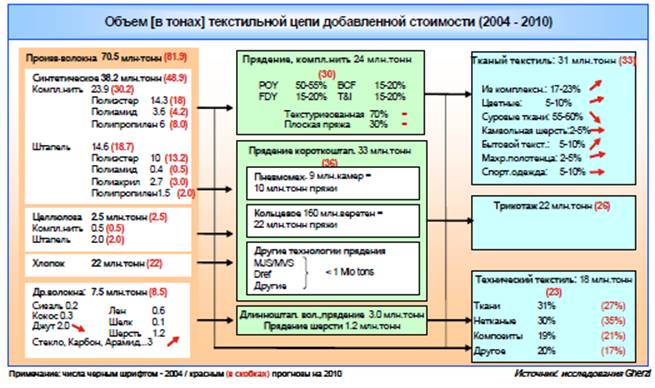

На рисунке 1.4 приведены данные по объему разного типа волокна в цепи добавленной стоимости за 2004-2010 гг. (источник PRA-PRO). Данные по производству синтетических тканей приведены в таблице 1.5 и на рисунке 1.5.

Рисунок 1.4 - Объем разного типа волокна в цепи добавленной стоимости за 2004-2010 гг. (источник PRA-PRO)

Таблица 1.5 - Объем производства синтетических тканей в 2011 - июле 2016 гг., в натуральном и стоимостном выражении

|

Показатель |

2011 |

2012 |

2013 |

2014 |

2015 |

Январь-июнь 2016 |

|

Объем производства, млн пог. м |

84, 4 |

89, 0 |

141, 3 |

127, 3 |

156, 3 |

80, 0 |

|

Темпы роста, в % г/г |

- |

105, 4 |

158, 8 |

90, 1 |

122, 8 |

100, 6 |

|

Объем производства, млрд. руб. |

8, 1 |

9, 6 |

19, 9 |

15, 9 |

33, 0 |

17, 0 |

|

Темпы роста, в % г/г |

- |

118, 9 |

207, 2 |

80, 2 |

207, 1 |

93, 5 |

Рисунок 1.5 - Структура производства синтетических тканей по федеральным округам РФ в III кв. 2015 г. - II кв. 2016 г., в натуральном выражении

1.3.2 Ассортимент шелковых тканей и основные направления его развития

Ассортимент тканей, выпускаемых шелковой промышленностью, широко варьируется в связи с тем, что для выработки тканей наряду с натуральным шелком используются различные химические волокна, а также их смеси друг другом. В настоящее время в сырьевом балансе шелковой промышленности химические волокна составляют 96 % - 97 %, на долю шелка приходится 3 % - 4 %. Для производства тканей используются полиэфирные, полиамидные, полиакрилонитрильные, вискозные, ди- и триацетатные волокна и нити, а также природное хлопковое и льноволокно. Во-вторых, разнообразие ассортимента достигается за счет применения различных видов текстильных нитей и переплетений, что позволяет получать ткани различных оригинальных структур, изменять поверхность ткани, улучшая ее внешний вид и художественное оформление.

Ассортимент тканей, выпускаемых шелковой промышленностью включает платьевые, платьево-костюмные, костюмные, подкладочные, сорочечные, плащевые, курточные, галстучные, зонтичные и мебельно-декоративные ткани. В ассортимент входят также штучные изделия: платки головные, покрывала, скатерти и др. Классификацию текстильных нитей, используемых для выработки шелковых тканей, производят по составу сырья, способу получения, структуре, виду отделки и назначению. В зависимости от состава сырья текстильные нити подразделяются на однородные, состоящие из нитей или волокон одной природы, и неоднородные (смешанные), состоящие из нитей или волокон разной природы. По способу получения текстильные нити делят на прядомые (пряжу) и непрядомые (мононити, комплексные нити и др.).

Одним из основных направлений улучшения качества тканей и расширения области применения химических нитей является создание и использование различных нитей новых структур: фасонных, профилированных, текстурированных, комбинированных.

Все ткани, выпускаемые шелковой промышленностью, делятся на бытовые и технические. Шелковые ткани подразделяются на группы по назначению, сырьевому составу, способу производства, способу отделки, виду нитей или пряжи и другим признакам. В зависимости от вида применяемого сырья весь ассортимент шелковых тканей разделен на восемь групп.

Ассортимент шелковых тканей бытового назначения будет развиваться благодаря созданию принципиально новых структур пониженной материалоемкости с улучшенными гигиеническими и эксплуатационными свойствами, в современном художественно-колористическом оформлении (в том числе с цифровой печатью на текстильных принтерах), широкого применения сырья новых и модифицированных видов, а также различных отделок (плиссирование, водо-, грязе-, маслоотталкивающих и др.). Отделка шелковых тканей на основе химических волокон должна учитывать их специфические свойства и требует подготовки и беления врасправку или эжекторах, термостабилизации, крашения на специализированных линиях.

В таблице 1.6 приведена классификация тканей.

Таблица 1.6 - Классификация тканей

|

Название группы тканей |

Номер и название подгруппы | |||||||

|

1 креповая |

2 гладьевая |

3 жаккардовая |

4 ворсовая |

5 спец. назначения |

6 тех. |

7 штучные | ||

|

1 |

Из пряжи штапельного синтетического волокна и из пряжи штапельного синтетического волокна в смеси с пряжей и нитями других волокон |

- |

+ |

- |

+ |

- |

- |

- |

|

2 |

Из нитей натурального шелка |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

3 |

Из нитей натурального шелка в смеси с нитями других волокон |

+ |

+ |

+ |

+ |

- |

+ |

+ |

|

4 |

Из нитей искусственных волокон |

+ |

+ |

+ |

- |

+ |

+ |

+ |

|

5 |

Из нитей искусственных волокон в смеси с нитями из других волокон |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

6 |

Из нитей синтетических волокон |

- |

+ |

+ |

- |

+ |

+ |

- |

|

7 |

Из нитей синтетических волокон в смеси с нитями из других волокон |

- |

+ |

+ |

+ |

+ |

+ |

- |

|

8 |

Из пряжи штапельного искусственного волокна и из этой пряжи в смеси с пряжей и нитями других волокон |

- |

+ |

- |

- |

+ |

- |

+ |

|

Примечание - Знаком "+" отмечены подгруппы, входящие в ту или иную группу тканей. | ||||||||

1.3.3 Типовые технологические схемы шелкового производства РФ

Целью подготовки тканей из химических нитей и волокон, а также из смесовой пряжи, включающей различные волокна, является удаление шлихты, замасливателей и других загрязнений, нанесенных на нити и ткань в процессе их изготовления. Для этих целей чаще всего используется отварка, представляющая собой обработку в растворах ПАВ или щелочных растворах ПАВ. Процесс беления проводится в исключительных случаях для выпуска тканей в отбеленном виде или для получения светлых и пастельных тонов при крашении или печатании. Выбор белящих агентов и способы беления определяются характером и свойствами отбеливаемого материала.

В условиях влажно-тепловой обработки "шелковые" ткани вследствие термопластичности большинства химических волокон способны фиксировать складки и образовывать неисправимые заломы. Кроме того, эти ткани чувствительны к механическим воздействиям, в результате которых текстильный материал приобретает необратимое удлинение и деформации. В связи с этим подготовку таких тканей проводят расправленным полотном без натяжения на линиях для отварки, крепирования и беления свободной петлей или на линиях, оснащенных перфорированными барабанами, с исключением тянульных роликов, широко применяемых в трикотажном отделочном производстве. Для производств малой мощности применяются джиггеры. Все более широко внедряются универсальные эжекторные машины для отделки тканей в жгуте по системе "мягкий поток". Одной из важных операций для шелковых тканей является термостабилизация. Виды обработок и препараты для заключительной отделки тканей выбираются в зависимости от сырьевого состава, индивидуальных свойств и их целевого назначения.

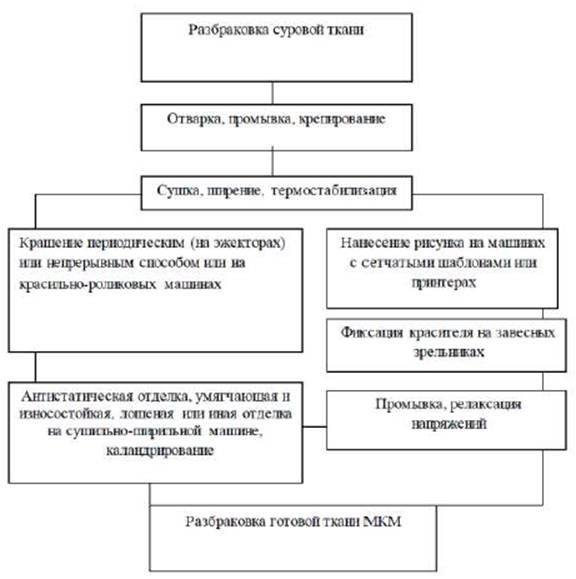

Общая технологическая блок-схема отделочного производства шелковых тканей на основе химических волокон представлена на рисунке 1.6, типовая технологическая схема для отделки шелковых тканей на основе химических нитей и волокон и их смесей с натуральными - на рисунке 1.7.

Рисунок 1.6 - Общая технологическая блок-схема отделочного производства

Рисунок 1.7 - Типовая технологическая схема для отделки шелковых тканей на основе химических нитей и волокон и их смесей с натуральными

1.3.3.1 Типовые технологии отделки тканей из ацетатных, триацетатных нитей и смесей их с другими нитями

Отварка указанных тканей проводится в щелочных или слабощелочных растворах неионогенных или анионактивных моющих текстильно-вспомогательных веществ. Для тканей из ацетатных и триацетатных нитей одновременно с отваркой проводят поверхностное омыление, что снижает электризуемость, сообщает им мягкость, гигроскопичность, улучшает гигиенические свойства и сорбционные свойства. В качестве отбеливателей чаще всего используют окислители, реже восстановители. Широкое применение получили оптические отбеливатели белофоры.

Ткани с плотной структурой из ацетилцеллюлозных нитей в сочетании с вискозными (подкладочные и корсетные) отваривают с минимальным натяжением. Ткани из термопластичных волокон (ацетатные, триацетатные синтетические) или их смесей с натуральными или искусственными подвергаются термостабилизации в натянутом состоянии и последующим быстрым охлаждением. Наиболее часто при термостабилизации тканей в качестве теплоносителя применяют горячий воздух. Оптимальная температура обработки для тканей из ацетатных нитей составляет 180 °C - 190 °C, из триацетатных - 200 °C - 250 °C. Термостабилизация осуществляется на термостабилизационных сушильно-ширильных машинах. Термостабилизации можно подвергать ткани суровые, после отварки, после крашения и печатания. Практика работы отделочных предприятий показывает, что термостабилизацию тканей лучше всего проводить после их отваривания в расправленном состоянии. Стабилизировать ткани в суровом виде нежелательно, так как находящиеся на ткани примеси прочно фиксируются при высокой температуре и не удаляются при последующей обработке моющими и эмульгирующими веществами.

Для крашения тканей из ацетатных и триацетатных нитей в основном применяют дисперсные красители. Из богатого в настоящее время ассортимента этих красителей выбирают лучшие по стойкости окрасок к действию мокрых обработок, света, сублимации. Ткани из комплексных ацетатных и триацетатных нитей преимущественно окрашивают периодическим способом на красильно-роликовых машинах (джиггерах) с малым и регулируемым натяжением ткани или эжекторах. Исключение составляют лишь креповые ткани, выработанные из нитей высокой крутки. Креповые ткани можно окрашивать жгутом на красильных барках или эжекторных машинах. Непрерывные способы применяют только при крашении больших партий тканей из триацетатных комплексных нитей. Для получения окрасок светлых и средних тонов используют плюсовочно-запарные линии, для более интенсивного крашения - термозольный способ.

Для крашения тканей, содержащих нити различной химической природы, в основном используют те же красители, что и для крашения индивидуальных волокон. Однако способы крашения при этом не редко приходится существенно усложнять или модифицировать, что связано с разной структурой волокон и различиями в сорбционных свойствах сочетаемых компонентов. Конкретный способ крашения определяется структурой, назначением ткани и требуемым видом окраски. Эта окраска может быть одноцветной, двухцветной, двухтональной или резервной, т.е. с сохранением одного из входящих в смешанную ткань волокон в неокрашенном виде.

В зависимости от химической природы волокон, заложенных в структуру ткани, практически могут быть использованы либо одно- или двухфазные способы непрерывного крашения, либо одно- или двухванные способы периодического крашения. Двухванные способы крашения применяют в том случае, когда используются красители различных классов или красители, требующие неодинаковых условий крашения волокнистых компонентов, входящих в состав ткани.

Ткани из ацетатных или триацетатных нитей в сочетании с вискозными нитями окрашиваются смесью прямых и дисперсных красителей по однованному периодическому или непрерывному плюсовочно-запарному способу на джиггерах или красильно-запарных линиях.

Крашение тканей из ацетатных и полиамидных нитей проводят избранными марками дисперсных красителей однованным способом на красильно-роликовых машинах. При наличии в тканях триацетатных и полиамидных или полиэфирных нитей крашение осуществляют также дисперсными красителями периодическим однованным способом. В зависимости от структуры и вида нитей применяют либо эжекторнье машины, либо аппараты с навоем различных марок.

Для печатания тканей применяют в основном те же красители, что и для крашения. Значительный интерес для печатания тканей из различных волокон представляют пигменты. Для нанесения рисунка используются печатные машины с плоскими или цилиндрическими сетчатыми шаблонами. Фиксация красителей осуществляется в зрельниках завесного типа, обеспечивающих запаривание ткани в среде насыщенного или перегретого пара при температурах от 102 °C до 180 °C. Ткани в этих зрельниках транспортируются в виде свободных петель, что обеспечивает стабильность линейных размеров текстильного материала и сохранение структуры ткани. В настоящее время шелкоотделочные фабрики комплектуются зрельным оборудованием отечественного производства (зрельники типа 33) и импортным.

Напечатанные ткани после фиксации красителей в зрельниках подвергают интенсивной промывке для удаления загустки, незафиксированных красителей и всех вспомогательных веществ, входящих в состав печатной краски. Эта стадия применяется для всех красителей, кроме пигментных.

Для получения необходимых усадочных свойств, мягкости, драпируемости тканей процесс их промывки проводят без сильного натяжения и с возможностью осуществления процесса релаксации. Для промывки напечатанных тканей используют специальные линии, оборудованные перфорированными барабанами и системой спрысков.

Ткани из ацетатных, триацетатных нитей и в смеси с другими нитями способны накапливать статическое электричество. Электризуемость тканей затрудняет осуществление технологических процессов их отделки и ухудшает эксплуатационные свойства. Для снижения электризуемости ткани обрабатывают антистатическими препаратами. Нанесение антистатических препаратов осуществляется на плюсовке, агрегированной с сушильно-ширильной или стабилизационной сушильно-ширильной машиной. При необходимости антистатическую отделку совмещают с термостабилизацией тканей. Для придания платьевым, блузным и сорочечным тканям мягкого грифа, шелковистости и необходимой наполненности предусматривают умягчающую и износостойкую отделку. Галстучные ткани из ацетатных комплексных нитей каландрируются. Обработке на фрикционном каландре подвергаются также платьевые ткани из триацетатных комплексных нитей, выпускаемые с лощеной отделкой.

Креповые ткани из ацетатных комплексных нитей подвергаются только механическим обработкам. После обезвоживания они высушиваются на сушильно-ширильных усадочных машинах, на которые ткань поступает с некоторым опережением. В процессе сушки происходит ее усаживание, проявление креповой структуры, а также нормализация ширины.

1.3.3.2 Ткани из вискозных нитей и вискозных штапельных волокон

Шелковой промышленностью выпускается довольно широкий и разнообразный ассортимент тканей из вискозного волокна. Для выработки тканей используют как вискозные нити пологой и креповой крутки, так и вискозные штапельные волокна Целью подготовки тканей из вискозных нитей является удаление шлихты, замасливателей и других загрязнений, нанесенных на нити и ткань в процессе их изготовления. Одновременно с удалением примесей при подготовке тканей к крашению и печатанию необходимо обеспечить равномерное набухание волокна и выявить особенности структуры ткани, например, получить креповый эффект.

Для шлихтования вискозных нитей в настоящее время применяют водорастворимые продукты, что позволяет расшлихтовку тканей совмещать с отваркой и проводить эту операцию в слабощелочных растворах поверхностно-активных веществ. При необходимости проводят беление ткани растворами перекиси водорода. Использование водорастворимой шлихты позволяет проводить крашение вискозных и вискозноацетатных подкладочных тканей без отварки на плюсовочно-запарных линиях. При выборе оборудования для подготовки вискозных тканей следует учитывать низкую устойчивость вискозного волокна к деформации, особенно во влажном состоянии. Обработку таких тканей желательно проводить при минимальном натяжении.

Ткани из вискозного штапельного волокна содержат трудноудаляемую крахмальную шлихту, замасливатель и имеют желтоватый оттенок. Процесс их подготовки включает опаливание, расшлихтовку и (или) беление. Химическая подготовка вискозных штапельных тканей осуществляется по одностадийному щелочено-перекисному запарному способу на отбельных линиях или в эжекторах.