![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 19-2016 ПРОИЗВОДСТВО ТВЕРДЫХ И ДРУГИХ НЕОРГАНИЧЕСКИХ ХИМИЧЕСКИХ ВЕЩЕСТВ

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 19-2016 ПРОИЗВОДСТВО ТВЕРДЫХ И ДРУГИХ НЕОРГАНИЧЕСКИХ ХИМИЧЕСКИХ ВЕЩЕСТВ

ИТС 19-2016 ПРОИЗВОДСТВО ТВЕРДЫХ И ДРУГИХ НЕОРГАНИЧЕСКИХ ХИМИЧЕСКИХ ВЕЩЕСТВ

Добавил:

Дата: [12.05.2018]

ИТС 19-2016 ПРОИЗВОДСТВО ТВЕРДЫХ И ДРУГИХ НЕОРГАНИЧЕСКИХ ХИМИЧЕСКИХ ВЕЩЕСТВ

Manufacture of solid and other inorganic chemicals

Дата введения - 1 июля 2017 г.

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям (далее - справочник НДТ) является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений, применяемых при производстве твердых и других неорганических химических веществ.

Структура настоящего справочника НДТ соответствует ПНСТ 21-2014 "Наилучшие доступные технологии. Структура информационно-технического справочника", формат описания технологий - ПНСТ 23-2014 "Наилучшие доступные технологии. Формат описания технологий", термины приведены в соответствии с ПНСТ 22-2014 "Наилучшие доступные технологии. Термины и определения".

Краткое содержание справочника

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития твердых и других неорганических химических веществ в Российской Федерации. Также в разделе 1 приведен краткий обзор экологических аспектов производства твердых и других неорганических химических веществ

В разделах 2 - 10 представлена информация по производству алюминия фтористого технического, сульфата кальция, технических, кормовых и пищевых фосфатов, карбоната кальция, нитрата кальция, натрия кремнефтористого технического, соды, соединений хрома, технических солей на основе хлорида натрия, нитрита натрия, натриевой селитры.

Разделы 2 - 10 содержат следующие подразделы:

- описание технологических процессов, используемых в настоящее время;

- текущие уровни эмиссии в окружающую среду;

- определение наилучших доступных технологий;

- наилучшие доступные технологии;

- перспективные технологии.

В разделах 11 - 12 представлены общие НДТ и экономические аспекты реализации наилучших доступных технологий

Заключительные положения и рекомендации. Приведены сведения об использованных материалах при подготовке справочника НДТ, а также сведения о разработчиках справочника НДТ.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Предисловие

Цели, основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям".

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой "Производство твердых и других неорганических химических веществ" (ТРГ 19), состав которой утвержден приказом Росстандарта от 4 марта 2015 г. N 234 "О создании технической рабочей группы "Производство твердых и других неорганических химических веществ" (в редакции приказа Росстандарта от 18 июля 2016 г. N 1050).

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых при производстве алюминия фтористого технического, сульфата кальция, технических, кормовых и пищевых фосфатов, карбоната кальция, нитрата кальция, карбоната аммония, кальциевой селитры, соды, натрия кремнефтористого технического, соединений хрома, использующихся в производстве твердых и других неорганических химических веществ, реализованных на территории Российской Федерации технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями (НДТ). Для НДТ в справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

При разработке справочника НДТ был использован справочник Европейского союза по НДТ "Крупнотоннажное производство твердых и других неорганических химикатов" (Large Volume Inorganic Chemicals - Solids and Others industry) с учетом особенностей производства твердых и других неорганических химических веществ в Российской Федерации.

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве алюминия фтористого технического, сульфата кальция, технических, кормовых и пищевых фосфатов, карбоната кальция, нитрата кальция, карбоната аммония, кальциевой селитры, соды, натрия кремнефтористого технического в Российской Федерации была собрана в процессе разработки справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р, приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от 15 декабря 2016 г. N 1883.

Справочник НДТ введен в действие с 1 июля 2017 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий справочник НДТ распространяется на следующие основные виды деятельности:

- процессы производства сульфатов;

- процессы производства карбонатов;

- процессы производства фосфатов - технических, кормовых, пищевых;

- процессы производства фтористых соединений;

- процессы производства хлоридов;

- процессы производства нитратов, нитритов;

- процессы производства соединений хрома.

Справочник НДТ также распространяется на следующие процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий или масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- хранение и подготовка топлива;

- производственные процессы;

- методы предотвращения и сокращения эмиссий, образования и размещения отходов;

- хранение и подготовка продукции. Настоящий справочник НДТ не распространяется на хлорщелочное производство.

Вопросы обеспечения промышленной безопасности и охраны труда частично рассматриваются только в тех случаях, когда оказывают влияние на виды деятельности, включенные в область применения настоящего справочника НДТ.

Раздел 1. Общая информация об отрасли химической промышленности

Химическая промышленность - отрасль промышленности, которая включает в себя производство продукции из различных видов сырья путем ее химической переработки.

По итогам 2014 года объем отгруженных товаров, выпущенных предприятиями химической промышленности России, составил - 2, 03 трлн рублей. Доля химической отрасли в объеме выпуска всей обрабатывающей промышленности составляет 9%.

Химическая промышленность России одна из базовых отраслей экономики страны. Предприятиями химпрома РФ выпускается более 70 тыс. наименований различной продукции. Основные потребители этих товаров - сельское хозяйство, металлургия, машиностроение, легкая промышленность. Химический комплекс страны сам потребляет более 25% производимой им продукции.

Производство твердых и других неорганических химических веществ можно разделить на три основные группы.

1) Первая группа - это продукция, производимая из руды или других природных источников. К данной группе относят рассол хлористого натрия, известняк, кальцинированную соду, продукцию на основе титановых и фосфатных руд.

2) Вторая группа объединяет продукцию, производимую из вторичных ресурсов, например хлорид цинка, получаемый из цинкосодержащего металлолома, фторид алюминия и кремнефторид натрия, производимые из кремнефтористоводородной кислоты, или сульфат натрия, получаемый как отход в некоторых производствах (например, производствах хромсодержащих соединений).

3) К третьей группе относят продукцию, получаемую из разработанных источников. Например, кормовые фосфаты, получаемые из фосфорной кислоты, цеолиты, получаемые при производстве силиката натрия и растворов алюмосиликатов, сажа сопутствующая нефтехимическим производствам, конверсионный мел от производства удобрений азотнокислотным разложением фосфатного сырья и другие.

Твердые неорганические вещества используются в различных отраслях промышленности, так например производство сульфата натрия из природного сырья дает продукт, содержащий от 0, 5% до 10% примесей, что зависит от технологии переработки сложного по составу природного сырья, а также от требований, предъявляемых потребителями продукции, среди которых наиболее качественный продукт использует промышленность моющих средств. На основе сульфата натрия получают сульфид натрия, бисульфат натрия, товары бытовой химии. Сульфат и бисульфат натрия используются при изготовлении чистящих и технических моющих средств. Основные его потребители - предприятия химической, целлюлозно-бумажной и стекольной промышленности. Отраслевой состав химической промышленности приведен на рисунке 1.1.

Рисунок 1.1 - Отраслевой состав химической промышленности

1.1 Производство твердых неорганических химических веществ

В структуре мирового выпуска химической и нефтехимической промышленности по информации Cefic Chemdata International производство основных неорганических химических веществ составляет порядка 25%.

Общий выпуск химической продукции в России в стоимостном эквиваленте в 2012 г. составил 2 274 млрд руб., на долю основных неорганических химических веществ приходится 203 млн. руб.

Предприятиями в настоящее время выпускаются следующие основные неорганические химические вещества:

- сульфаты (натрия, аммония и др.);

- карбонаты (натрия - сода; калия - поташ, кальция - мел и др.);

- фосфаты - технические, кормовые, пищевые;

- фтористые соединения (фтористый алюминий, кремнефтористый натрий)

- хлориды (кальция, натрия и др.);

- нитраты и нитриты (кальция);

- соединения хрома.

1.2 Перечень предприятий, относящихся к сфере распространения справочника НДТ

Печень предприятий, выпускающих продукцию, относящуюся к сфере распространения справочника НДТ приведен в таблице 1.1.

Таблица 1.1 Перечень предприятий, выпускающих твердые неорганические химические вещества

|

N

|

Наименование организации |

Наименование группы, ассоциации, холдинга |

Регион Российской Федерации |

Город (населенный пункт) |

|

1 |

ОАО "Крымский содовый завод" |

- |

Республика Крым |

Красноперекопск |

|

2 |

ОАО "ХРОМПИК" |

- |

Свердловская область |

Первоуральск |

|

3 |

ОАО Новотроицкий завод хромовых соединений |

- |

Оренбургская область |

Новотроицк |

|

4 |

ЗАО "Пикалевская сода" (г. Пикалево.) |

- |

Ленинградская область |

Пикалево |

|

5 |

АО "Березниковский содовый завод" |

- |

Пермский край |

Березники |

|

6 |

АО "Башкирская содовая компания" |

- |

Республика Башкортостан, |

Стерлитамак |

|

7 |

ФосАгро-Череповец, АО |

ФосАгро, ОАО |

Вологодская область |

Череповец |

|

8 |

Апатит, АО - Балаковский филиал |

ФосАгро, ОАО |

Саратовская область |

Балаково |

|

9 |

Метахим, ЗАО |

ФосАгро, ОАО |

Ленинградская область |

Волхов |

|

10 |

ПГ Фосфорит, ООО |

МХК ЕвроХим, АО |

Ленинградская область |

Кингисепп |

|

11 |

Акрон, ОАО |

Акрон, ОАО |

Новгородская область |

Великий Новгород |

|

12 |

Дорогобуж, ОАО |

Акрон, ОАО |

Смоленская область |

Верхнеднепровский |

|

13 |

Филиал "КЧХК" АО "ОХК "УРАЛХИМ" в городе Кирово-Чепецке |

ОХК "Уралхим", АО |

Кировская область |

Кирово-Чепецк |

|

14 |

ОХК Уралхим, ОАО - Филиал Азот в г. Березники |

ОХК "Уралхим", АО |

Пермский край |

Березники |

|

15 |

АО "Воскресенские минеральные удобрения" |

ОХК "Уралхим", АО |

Московская область |

Воскресенск |

|

16 |

Уралкалий, ПАО |

- |

Пермский край |

Березники |

|

17 |

Минудобрения, ОАО г. Россошь |

- |

Воронежская область |

Россошь |

1.3 Основные экологические проблемы

Одним из существенных факторов, определяющих величину негативного воздействия на водные объекты, является неспособность обеспечить достаточный уровень очистки всего объема образующихся сточных вод.

Отличительной чертой производства неорганических веществ является высокая энергоемкость. При обработке сырья, например перевода компонента в оксид, очень часто применяют обжиг.

Основными воздействиями на окружающую среду, связанными с крупнотоннажным производством твердых и других неорганических химикатов, являются выбросы: газы, пары и пыль химических соединений.

В зависимости от агрегатного состояния содержащихся в них примесей выбросы химических предприятий подразделяются на:

- газообразные и парообразные (SO2, СО, NOx H2S, CS2, NH3, углеводороды, фенолы и т.д.);

- жидкие (кислоты, щелочи, растворы солей, растворы жидких металлов и их солей, органические соединения);

- твердые (органические и неорганические пыли, сажа, смолистые вещества, свинец и его соединения и т.д.);

- смешанные. Выбросы химических предприятий содержат чаще всего одновременно несколько групп веществ.

Организованные выбросы поступают в атмосферу через специально сооруженные газоходы, воздуховоды и др. трубопроводы; неорганизованные выбросы попадают в атмосферу как ненаправленные потоки газа в результате нарушений герметичности аппаратуры, отсутствия или неудовлетворительной работы оборудования по отсосу газа в местах загрузки сырья, выгрузки и хранения продукции.

1.4 Перечень продукции и применяемых технологий, мощности производства

В таблице 1.2 приведен перечень продукции и технологий, а так же мощности предприятий по производству продукции к настоящему справочнику НДТ.

Таблица 1.2 - Перечень продукции, применяемых технологий и мощности производства

|

N

|

Наименование организации |

Продукция |

Мощность производства, тыс. т в год |

Способ производства |

|

1 |

ОАО Новотроицкий завод хромовых соединений |

Технический хромовый ангидрид |

14, 5 |

Разложение бихромата натрия серной кислотой, отделение бисульфата натрия с последующим чешуированием готового продукта |

|

Бихромат натрия валовый |

62, 3 |

Бисульфатно-сернокислотная травка раствора монохромата натрия | ||

|

Монохромат натрия |

65, 58 |

Бездоломитный (без кальций содержащего наполнителя) способ производства монохромата натрия | ||

|

Окись хрома техническая металлургическая |

12, 4 |

Термическое разложение хромового ангидрида | ||

|

Окись хрома техническая пигментная |

5, 0 |

Термическое разложение хромового ангидрида | ||

|

Натрий сернокислый технический (сульфат натрия) |

72, 0 |

Восстановление шестивалентного хрома в растворе сульфата натрия-сырца раствором сульфита натрия или раствором бисульфита натрия до нерастворимой трехвалентной формы. Полученная суспензия подвергается фильтрации для отделения примеси от раствора сульфата натрия, который затем упаривается в выпарных установках | ||

|

2 |

АО "Башкирская содовая компания" |

Очищенный бикарбонат натрия |

155, 8 | |

|

Сырой бикарбонат натрия |

464, 5 |

Аммиачный способ | ||

|

Минеральный продукт содового производства |

597, 05 | |||

|

Технический едкий натр чешуированный |

47, 69 |

Выпаривание воды из 45% раствора едкого натра | ||

|

Гранулированный хлористый кальций |

30, 980 |

Сушка и гранулирование в аппаратах фонтанирующего слоя | ||

|

Углекислотные белые сажи |

БС-100-1, 262; БС-120-1, 520; Росил-175-1, 112; У-333-0, 020 | |||

|

Кальцинированная сода |

1518, 208 |

Термическое разложение бикорбоната натрия | ||

|

3 |

ФосАгро-Череповец, АО |

Фторид алюминия |

43, 0 |

Нейтрализации раствора КФВК гидроксидом алюминия. Осаждение тригидрата фторида алюминия |

|

4 |

Апатит, АО-Балаковский филиал |

Натрий кремнефтористый технический |

9, 0 |

Нейтрализация кремнефтористоводородной кислоты содой |

|

Кормовой монокальцийфосфат |

240, 0 |

Нейтрализация фосфорной кислоты мелом | ||

|

5 |

Метахим, ЗАО |

Триполифосфат натрия технический |

152 |

Прокаливание смеси фосфатов натрия, образующихся при реакции экстракционной фосфорной кислоты с карбонатом натрия |

|

6 |

ПГ Фосфорит, ООО |

Дефторированный фосфат |

222, 4/165, 3 (проект/факт 2015 г.) |

Гидротермокислотное разложение апатитового концентрата (в присутствии фосфорной кислоты, едкого натра и кварцсодержащей добавки) во вращающихся печах обжига |

|

7 |

Дорогобуж, ОАО |

Карбонат кальция конверсионный. |

218, 2 |

Нитрат кальция, выделяется из раствора азотнокислотного разложения апатита и далее путем конверсии с углекислым аммонием перерабатывается в карбонат кальция (мел) |

|

8 |

Филиал "КЧХК" АО "ОХК "УРАЛХИМ" в городе Кирово-Чепецке |

Карбонат кальция конверсионный. |

120, 4 |

Нитрат кальция, выделяется из раствора азотнокислотного разложения апатита и далее путем конверсии с углекислым аммонием перерабатывается в карбонат кальция (мел) |

|

Нитрат кальция гранулированный |

41, 2 |

Разложение карбоната кальция азотной кислотой с дальнейшим отделением нерастворимых соединений от водного нитрата кальция. Возможна технология переработки нитрата кальция непосредственно с узла фильтрации производства азотнофосфорнокислотного раствора. Очищенный раствор нитрата кальция направляется на гранулирование в аппарат кипящего слоя | ||

|

9 |

ОХК Уралхим, ОАО - Филиал Азот в г. Березники |

Нитрит натрия |

40, 0 (проект) |

Основан на щелочной абсорбции оксидов азота, получаемых окислением аммиака кислородом воздуха на платиноидном катализаторе, раствором кальцинированной соды с получением нитрит-нитратных растворов, из которых после упаривания и кристаллизации производится отделение кристаллов нитрита натрия от маточника |

|

Нитрит натрия |

20, 0 (проект) |

Основан на окислительной инверсии маточного раствора нитрита натрия азотной кислотой или нейтрализации азотной кислоты раствором кальцинированной соды | ||

|

10 |

Уралкалий, ПАО |

Соль Камская поваренная, концентрат минеральный "Галит" марки "А", концентрат минеральный "Галит" (состав ПГМ) |

319, 2 |

Метод производства - холодное растворение (выщелачивание) остаточного хлористого калия из галитовых отходов галургического производства |

|

Натрий хлористый технический карьерный, концентрат минеральный "Галит" марки "Б" |

541, 7 | |||

|

11 |

Минудобрения, ОАО г. Россошь |

Раствор аммонизированный нитрата кальция |

10 т/ч (факт 158 т/год) |

Раздел 2. Производство алюминия фтористого технического

Фторид алюминия в основном используется при получении первичного алюминия, также он может применяться в стекольной промышленности и при производстве эмалей. Добавка фторида алюминия в качестве флюса в электролитические ванны вместе с криолитом и плавиковым шпатом позволяет снизить температуру электролитной массы и повысить текучесть электролита. При производстве первичного алюминия на 1 т продукции расходуется от 15 до 40 кг фторида алюминия. Из-за проблем с эмиссией фторгазов на предприятиях первичного алюминия потребление фтористых солей значительно снизилось за последние 30 - 40 лет.

Фторид алюминия согласно его физическим свойствам подразделяют на продукт высокой насыпной плотности (High bulk density - HBD) и низкой насыпной плотности (Low bulk density - LBD). Получают эти продукты принципиально разными способами. Первый, так называемым, "сухим" способом, обрабатывая активированный оксид алюминия газообразным фтороводородом, второй - гидрохимическими способами при нейтрализации кремнефтороводородной кислоты (далее КФВК) или фтороводородной кислоты гидроксидом алюминия (в настоящий момент не применяется). В таблице 2.1 приведены физические характеристики и химический состав фторида алюминия различных производителей, и полученный по различным технологиям.

Таблица 2.1 - Свойства и состав фторида алюминия

|

Показатель |

HBD "сухой" |

LBD | |

|

Насыпная плотность, кг/м3 |

Свободной насыпью |

1300 - 1540 |

650 - 800 |

|

После утряски |

- |

840 - 900 | |

|

Текучесть, с |

< 60 |

> 120 | |

|

Угол откоса, град. |

32 - 35 |

35 - 45 | |

|

Химический состав, % | |||

|

- AlF3 |

90 - 94 |

93 - 98 | |

|

- Al2O3 |

8 - 10 |

< 4 | |

|

- SO3 |

0, 1 - 0, 8 |

0, 01 - 0, 1 | |

|

- SiO2 |

0, 1 - 0, 3 |

0, 04 - 0, 3 | |

|

- Fe2O3 |

0, 01 - 0, 02 |

0, 01 - 0, 02 | |

|

- P2O5 |

0, 01 - 0, 03 |

0, 01 - 0, 02 | |

|

- п.п.п. |

0, 2 - 1, 0 |

0, 6 - 2, 5 | |

Вне зависимости от того, что содержание основного вещества в продуктах LBD выше, что, несомненно, является их конкурентным преимуществом, производители первичного алюминия, использующие автоматические системы дозировки реагентов, отдают предпочтение продуктам HBD. Фторид алюминия высокой плотности проще дозируется (без зависания в бункере) и его быстрое погружение в расплавленный электролит, позволяет избежать излишних потерь фтора с аспирационными газами за счет пирогидролиза и пылеуноса. Кроме того, производители первичного алюминия, использующие автоматические системы дозировки реагентов, предпочитают использовать фторид алюминия примерно одинаковой плотности с глиноземом.

Эти факты подтверждаются балансом мирового производства и потребления фторида алюминия. В таблице 2.2 представлены данные о мировых мощностях и выпуске фторида алюминия.

Таблица 2.2 - Мировое производство фторида алюминия

|

Компания |

Страна |

Мощность производства, тыс. т в год |

Фактический выпуск, тыс. т в год |

|

AlF3 высокой плотности | |||

|

New Boliden |

Норвегия |

40 |

37 |

|

Industries Chimiques de Fluor |

Тунис |

50 |

50 |

|

Rio Tinto Alcan |

Канада |

60 |

60 |

|

Tanfac |

Индия |

20 |

14 |

|

Navin Fluorine Ind. |

Индия |

6 |

6 |

|

Fluorsid |

Италия |

65 |

60 |

|

Mexichem |

Мексика |

60 |

60 |

|

IQM |

Мексика |

45 |

18 |

|

Derivados Del Fluor |

Испания |

15 |

15 |

|

Производители в КНР |

Китай |

415 |

240 |

|

Gulf fluor Abu Dhabi(1) |

ОАЭ |

60 |

? |

|

Итого: |

836 |

560 | |

|

AlF3 низкой плотности | |||

|

Alufluor |

Швеция |

22 |

22 |

|

JPMC |

Иордания |

20 |

16 |

|

SPIC |

Индия |

3.5 |

0 |

|

Vishac |

Индия |

3 |

3 |

|

Gresik |

Индонезия |

12 |

7 |

|

Lifosa |

Литва |

18 |

18 |

|

Wengfu/Luzhai + 19 установок по производству AlF3 из КФВК |

Китай |

40 |

13 |

|

АО "ФосАгро-Череповец" |

РФ |

43 |

43 |

|

АО "ВМУ"(2) |

РФ |

12, 5 |

0 |

|

АО "ГХЗ" |

Беларусь |

7 |

3, 5 |

|

АО "ПКЗ"(2) |

РФ |

35 |

0 |

|

АО "ЮУКЗ"(2) |

РФ |

40 |

0 |

|

Итого: |

264 |

125, 5 | |

|

(1) - новое предприятие, введено в эксплуатацию в 2015 г, но по информации на февраль 2016 г. было остановлено из-за проблем со сбытом продукции (2) - производства остановлены в 2013 - 14 гг. | |||

Свойства фторида алюминия определяются технологией. Следующие два основных процесса лежат в основе двух наиболее распространенных технологий фторида алюминия:

При использовании газообразного фтороводорода и глинозема по следующей реакции:

Al2O3+6HF=2AlF3+3H2O

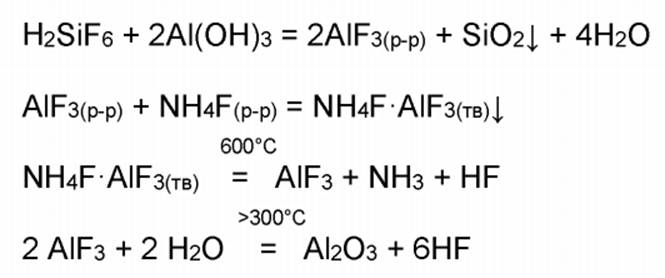

Гидрохимические процессы основаны на реакции КФВК и гидроксида алюминия по следующим реакциям:

H2SiF6+2Al(OH)3=2AlF3+SiO2+4H2O

При производстве фторида алюминия HBD ("сухой" процесс) в виде отхода генерируется 2, 4 - 2, 5 т ангидрита сульфата кальция (фторгипса) на 1 т физ. массы AlF3.

При переработке КФВК образуется побочный продукт кремнегель в количестве 0, 67 т на 1 т физ. массы AlF3.

2.1 Доступные технологии и их описание

Несмотря на то, что получение фторида алюминия из КФВК становится все более важным, "сухой" процесс все же доминирует в мире. Порядка 80% фторида алюминия производится по этому способу. В России AlF3 по этому способу не производится.

2.1.1 "Сухой" способ производства фторида алюминия.

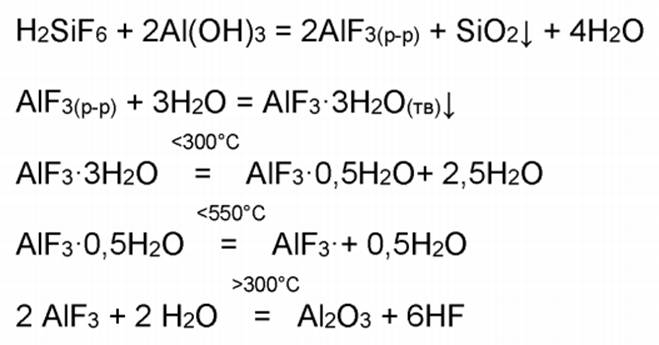

Фторид алюминия получают обработкой активированного Al2O3 безводным фтороводородом в реакторе кипящего слоя. Сырьем для получения безводного фтороводорода служит флюорит (плавиковый шпат), кислотного качества (т.е. с содержанием CaF2 свыше 97% масс), серная кислота (H2SO4) и гидроксид алюминия (Al(OH)3).

В основе процесса лежат следующие реакции:

<400°C

2Al(OH)3=Al2O3+3H2O

(1)

<600°C

Al2O3+6HF=2AlF3+3H2O

(2)

>300°C

2AlF3+2H2O =Al2O3+6HF

(3)

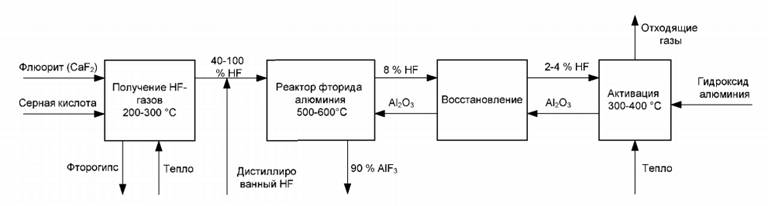

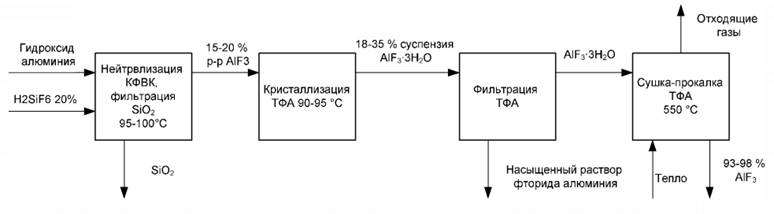

Блок-схема процесса приведена на рисунке 2.1.

Рисунок 1.1 - Блок-схема процесса получения фторида алюминия "сухим" способом

2.1.2 Получение фторида алюминия при переработке КФВК

Легкий" фторид алюминия получают при нейтрализации раствора КФВК гидроксидом алюминия ("гидрохимические" способы). Производства "легкого" фторида алюминия часто находятся на одной площадке с производствами фосфорсодержащих удобрений, т.к. источником дешевого фтора при этом является КФВК - побочный продукт получения упаренной экстракционной фосфорной кислоты (см. ИТС по наилучшим доступным технологиям "Производство аммиака, минеральных удобрений и неорганических кислот, 2015 г.). При использовании КФВК в качестве фторсодержащего сырья, фторид алюминия получают следующими способами:

А) с осаждением тригидрата фторида алюминия

Б) с осаждением аммонийного криолита

В настоящее вpемя в России "легкий" AlF3 из КФВК производится по способу А) через осаждение тригидрата фторида алюминия (далее ТФА). До недавнего времени в АО "ВМУ" фторид алюминия выпускался по способу Б), но в 2014 году производство было остановлено.

Рассмотрим способ А) подробнее. В основе технологии лежит свойство фторида алюминия образовывать пересыщенный раствор с длительным индукционным периодом кристаллизации, что позволяет отфильтровать кремнегель из реакционной массы. Из пересыщенного водного раствора фторид алюминия при температуре 85 - 95°С кристаллизуется в виде тригидрата AlF3*3H2O, который отфильтровывается и прокаливается сначала при температуре 300°С до полугидрата, а затем при 550°С до безводного фторида алюминия.

Блок-схема производства фторида алюминия из КФВК через осаждение ТФА показана на рисунке 2.2.

Рисунок 2.2 - Блок-схема процесса получения "легкого" фторида алюминия из КФВК

2.1.2.1 Нейтрализация КФВК и удаление SiO2

На первой стадии технологического процесса нагревают КФВК и загружают в реактор, затем туда подают гидроксид алюминия. Реакция является экзотермической, вследствие чего реакционная смесь разогревается до температуры 95 - 100°С. В результате реакции образуется водный раствор фторида алюминия и твердый аморфный SiO2. Кремнегель выделяют из раствора путем фильтрования, также промывают водой. Существенным отличием и особенностью технологии, используемой в России, является то, что гидроксид алюминия применяется в виде влажного порошка (что обусловлено условиями поставки). Для равномерной подачи в процесс его суспендируют водой.

Нагрев КФВК производится в подогревателе, который представляется собой цилиндрическую емкость, оборудованную барботерами острого пара. Нагрев производится в периодическом режиме.

Реактор нейтрализатор представляет собой цилиндрическую емкость с коническим днищем, которая оборудована мешалкой лопастного типа. Реактор работает в периодическом режиме. Степень нейтрализации КФВК определяется по электропроводимости раствора.

Разделение реакционной смеси осуществляется на ленточном вакуум-фильтре со сходящим полотном. Данное оборудование позволяет эффективно промывать осадок кремегеля, снижая потери целевого продукта.

2.1.2.2 Кристаллизация ТФА

После выделения аморфного SiO2 пересыщенный метастабильный раствор фторида алюминия помещают в кристаллизатор, в котором происходит кристаллизация твердого ТФА (AlF3*3H2O), который затем также отделяют на фильтре. Жидкую фазу (маточный раствор) направляют на абсорбцию отходящих газов, а затем в производство экстракционной фосфорной кислоты.

Реактор кристаллизации представляет собой цилиндрическую емкость с коническим днищем, оборудованную трехуровневым импеллером-мешалкой. Подогрев раствора осуществляется при помощи барботажа острого пара при помощи барботера.

Фильтрование ТФА проводят при помощи ленточного вакуум-фильтра со сходящим полотном.

2.1.2.3 Сушка и прокалка ТФА

Влажные кристаллы ТФА направляются на сушку-прокалку во вращающуюся барабанную печь, где происходит прогрев материала и удаление кристаллизационной влаги.

Отходящие газы, содержащие пыль фторида алюминия последовательно проходят чистку в циклонах, рукавном фильтре, абсорбере и направляются в атмосферу через санитарную трубу.

Для сушки и прокаливания кристаллов ТФА могут применяться барабанные печи 2-х конструкций. Противоточная барабанная печь конвективного действия и противоточная барабанная печь конвективно-кондуктивного действия.

Конвективная печь представляет собой противоточный вращающийся барабан, оборудованный подпорными кольцами для задержки продукта и увеличения времени пребывания его в печи.

Конвективно-кондуктивная печь представляет собой противоточный вращающийся барабан, в котором продукт сначала проходит конвективную зону сушки, оборудованную подъемно-лопастной насадкой, затем продукт попадает в кондуктивную зону, где прогрев продукта происходит через стенку.

Для рекуперации тепла продукта может использоваться вращающийся трубчатый холодильник. Охлаждение продукта производится атмосферным воздухом, который после прохождения теплообменника подается на горение природного газа и разбавление топочных газов.

Для рекуперации тепла отходящих газов может быть использован кожухотрубчатый теплообменник. Охлаждение отходящих газов осуществляется атмосферным воздухом, подогретый в теплообменнике воздух направляется на горение природного газа и разбавление топочных газов.

2.1.2.4 Очистка отходящих газов

Газы, отходящие от стадии сушки-прокалки, содержащие пыль продукта и газообразные фтористые соединения, проходят стадию очистки перед выбросом в атмосферу.

На первой стадии очистки производится очистка от пыли с использованием групповых циклонов. На данной стадии также применяется рукавный фильтр. Пыль продукта возвращается на стадию сушки-прокалки.

На второй стадии обеспыленные газы проходят абсорбционную очистку в абсорбере. Абсорбер представляет собой цилиндрический аппарат, орошаемый водным раствором фторида алюминия. Для интенсификации абсорбции в аппарате устанавливаются 2 провальные решетки. В расширенной части абсорбера (брызгоуловителе) может быть установлена ступень АПС с подпиткой водой.

Использование 2-х ступенчатой системы очистки позволяет достигать высокой степени очистки газов от загрязняющих веществ и максимально возвращать целевой продукт в технологический процесс, экономя сырьевые ресурсы.

2.1.2.5 Очистка аспирационных газов

Газы, отходящие от емкостного и фильтровального оборудования, содержащие газообразные фтористые соединения, подвергаются абсорбционной очистке. Для этого используется абсорбер орошаемый слабым раствором кремнефтороводородной кислоты и водой. Абсорбер представляет собой цилиндрический аппарат. Для интенсификации абсорбции в аппарате устанавливаются провальная решетка. В расширенной части абсорбера (брызгоуловителе) может быть установлена ступень АПС с подпиткой водой.

2.2 Текущие уровни потребления ресурсов и эмиссии

В настоящее время производство фторида алюминия "сухим" способом в России отсутствует, и предпосылок для его создания нет, т.к. основного вида сырья - флюорита кислотного качества нет. Соответственно, текущие уровни потребления ресурсов и эмиссии для данного способа производства в настоящем документе не приводятся.

Особенностью "гидрохимических" способов производства фторида алюминия из КФВК является то, что данное производство находится на одной площадке с производством фосфорсодержащих удобрений, где КФВК образуется в качестве побочного продукта производства упаренной ЭФК, и очень сильно связано производственными потоками с производством ЭФК. К примеру, производство ЭФК передает в производство фторида алюминия раствор КФВК, обратно производство фторида алюминия передает маточный раствор, который используется при получении КФВК, и сточные воды на нейтрализацию известковым молоком. Собственные сбросы отсутствуют.

Собственных многотоннажных отходов производство фторида алюминия не образует. Получаемый SiO2 репульпируется водой и направляется в производство ЭФК в составе сточных вод, а затем совместно с фосфогипсом направляется в шламонакопитель.

В качестве эмиссий можно рассматривать выбросы в атмосферу из организованных и неорганизованных источников. Выбросы суммируются из: очищенных отходящих газов от стадии сушки прокалки, очищенных аспирационных газов и неорганизованных выбросов из производственных помещений.

При производстве фторида алюминия выбросы нормируются по следующим загрязняющим веществам.

0342 - фториды газообразные;

0344 - фториды плохо растворимые;

0301 - азота диоксид;

0304 - азота оксид;

и др.

В данном случае фториды газообразные являются маркерным веществом, так как именно они показывает уровень потерь целевого продукта. При этом другие показатели не характеризуют технологию с точки зрений ее совершенства, кроме того, они всегда на порядки ниже нормируемого показателя.

2.2.1 Нормы расхода сырья и энергоресурсов в производство фторида алюминия

В таблице 2.3 приведены нормы расхода сырья и энергоресурсов в производстве фторида алюминия.

Таблица 2.3 - Нормы расхода сырья и энергоресурсов производства фторида алюминия

|

Вид сырья/энергоресурса |

Норма расхода на 1 т AlF3 |

Примечание |

|

КФВК |

1 т F |

Приведено для "гидрохимического" процесса с через осаждение AlF3*3H2O |

|

Гидроксид алюминия |

0, 89 т Al2O3 | |

|

Топливо (природный газ) |

0, 185 тыс. нм3 | |

|

Электроэнергия |

0, 3 тыс. кВт*ч | |

|

Низкопотенциальный пар |

1, 1 Гкал | |

|

Сжатый воздух |

0, 075 тыс. нм3 |

2.2.2 Эмиссии

В таблице 2.4 представлена информация по выбросам предприятий при производстве фторида алюминия.

Таблица 2.4 - Выбросы в атмосферу производства фторида алюминия

|

Наименование загрязнителя |

Выбросы |

Комментарии | ||

|

Метод очистки |

Количество выбросов загрязняющего вещества после очистки на тонну продукции, кг/т AlF3 |

Источник выброса | ||

|

0342 - фториды газообразные |

Обеспыливание, абсорбция |

0, 88 |

Выхлопная труба |

Приведено для "гидрохимического" процесса через осаждение AlF3*3H2O |

2.3 Определение наилучших доступных технологий для производства фторида алюминия при переработке КФВК

Данный раздел содержит методы в основном описывающие потенциальное достижение высокого уровня защиты окружающей среды для рассматриваемых технологий.

Переработка КФВК - побочного продукта при производстве упаренной ЭФК во фторид алюминия, само по себе мероприятие, позволяющее повысить уровень комплексности переработки природных фосфатов и достичь высокого уровня защиты окружающей среды. В отсутствие переработки КФВК, ее необходимо нейтрализовать, что приводит к образованию большого количества отходов и повышенному потреблению извести. Поэтому при наличии на предприятии по производству фосфорсодержащих удобрений возможности получать КФВК надлежащего качества, переработка КФВК во фторида алюминия является признаком НДТ.

2.3.1 "Гидрохимический" метод получения AlF3 через осаждение тригидрата фторида алюминия

2.3.1.1 Описание

Единственный из действующих способов производства фторида алюминия на территории Российской федерации, реализован в ОА "ФосАгро-Череповец". Остальные производства в настоящий момент остановлены.

Реализованная технология позволяет получать высококачественный продукт с высоким выходом продукта. Общими преимуществами технологии являются:

- хорошая интеграция с предприятием по производству фосфорсодержащих удобрений, хорошая возможность комплексной переработки природных фосфатов и использование попутного фтора;

- отсутствие необходимости в дополнительных видах сырья, таких как серная кислота, плавиковый шпат (флюорит), аммиак;

- низкие выбросы загрязняющих веществ в атмосферу, возможность утилизации сточных вод в производстве, низкое ресурсопотребление, соответственно, отсутствие крупнотоннажных отходов, таких как фторогипс и др.;

- хорошие возможности для использования побочного продукта SiO2 в качестве побочного продукта в различных целях.

Выбросы в окружающую среду приведены в таблице 2.4 "Выбросы в атмосферу"

2.4 Наилучшие доступные технологии при производстве фторида алюминия

В настоящее время в России существует единственное предприятие, где реализована технология фторида алюминия гидрохимическим способом через осаждение AlF3* 3H2O. Таким образом, в соответствии с принятыми нормативно-правовыми актами, наилучшую технологию выбрать нельзя.

Данные о технологических показателях рассматриваемой технологии, содержащие уровни потребления сырья и энергоресурсов приведены в таблице 2.3 (п. 2.2.1). Уровни эмиссии приведены в таблице 2.4 (п. 2.2.2)

2.5 Перспективные технологии производства фторида алюминия

В данном разделе приводятся перспективные технологии, которые могут быть применены в производстве фторида алюминия гидрохимическим способом через осаждение AlF3*3H2O. Другие способы из-за отсутствия действующих производств в России в данном разделе не рассматриваются.

Основываясь на Российском и Европейском опыте производства фторида алюминия рассматриваемым способом можно выделить 3 основных направления совершенствования технологии:

а) использование сухого способа подачи влажного гидроксида алюминия в реакторы нейтрализации с исключением узла его суспендирования водой. При современном уровне доступных технических устройств это вполне осуществимо. Способ позволяет снизить удельные расходы основных видов сырья и количество маточных растворов фторида алюминия;

б) использование глухого пара для подогрева рабочих сред, что также позволит экономить сырьевые ресурсы;

в) повышение качества кремнегеля (повышение содержания основного вещества, снижение количества примесей и влажности), образующегося после разделения реакционной смеси на ленточном вакуум-фильтре, с целью его утилизации и вовлечения в производство различных продуктов.

Раздел 3. Производство сульфата кальция

По происхождению получаемый сульфат кальция можно разделить на две большие группы:

1) гипс и ангидрит природного происхождения;

2) химически осажденные гипс, полугидрат сульфата кальция и ангидрит.

Получение продуктов первой группы относится к горнодобывающей промышленности (производство нерудных строительных материалов) и в настоящем справочнике НДТ не рассматривается.

Ко второй группе относится сульфат кальция, который образуется в различных производствах в качестве побочного продукта:

- реагипс (сернистый гипс, сульфогипс) образуется при мокрых способах улавливания SO2 (десульфуризация, сероочистка) из отходящих газов процессов сжигания топлива в различных технологических агрегатах ТЭС, металлургии, химической промышленности и других производств;

- фосфогипс, фосфополугидрат - побочные продукты производства экстракционной фосфорной кислоты сернокислотным способом;

- борогипс - побочный продукт сернокислотного разложения борсодержащих минералов при получении борной кислоты;

- цитрогипс образуется при получении лимонной кислоты биохимическом способом;

- фторангидрит (фторогипс) - побочный продукт сернокислотного производства плавиковой кислоты из полевого шпата;

- хлорогипс (рапный гипс) получается при кальциевой очистке рассолов от сульфатов;

- феррогипс образуется при осаждении из растворов (например, сточных вод) сульфатов железа известковым молоком;

- титаногипс - побочный продукт сернокислотной переработки титанового сырья;

- гидролизный гипс - побочный продукт технологической обработки целлюлозы;

- тартратогипс - побочный продукт производства винной кислоты.

В связи с крупнотоннажностью производства в России фосфорсодержащих минеральных удобрений на основе экстракционной фосфорной кислоты (ЭФК) особое место в производственных мощностях сульфата кальция занимают производители фосфогипса и фосфополугидрата. При рассмотрении вопросов транспортирования, хранения и использования оба продукта часто именуют просто фосфогипсом.

При получении 1 т P2O5 в ЭФК на отечественных предприятиях образуется 4, 20 - 5, 45 т фосфогипса (в пересчете на сухой дигидрат сульфата кальция). Откуда следует, что при полной загрузке российских мощностей по производству ЭФК может образовываться 13, 5 млн. т фосфогипса в год (в пересчете на сухой дигидрат сульфата кальция). При этом с учетом реальной загрузки производств в 2013 - 2014 гг. образование фосфогипса находилось в пределах 12, 0 - 12, 5 млн. т в год. Наряду с этим производство природного гипсового камня и ангидрита горнодобывающей промышленностью России в 2013 - 2014 гг. составляло в среднем около 12, 6 млн. т в год. Таким образом, производство природного сульфата кальция сравнялось по мощности с получением фосфогипса.

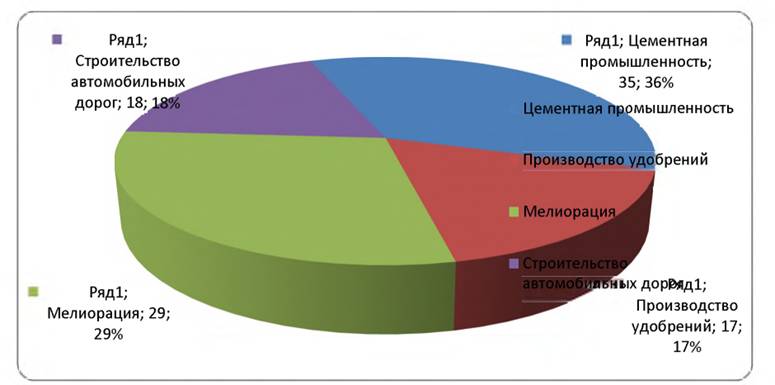

Распределение используемого в России фосфогипса по направлениям в среднем за 2013 - 2014 гг. приведено на рисунке 3.1.

Рисунок 3.1 - Распределение используемого в России фосфогипса по направлениям (в среднем за 2013 - 2014 гг.)

3.1 Описание технологических процессов, используемых в производстве фосфогипса

В справочнике НДТ ИТС 2-2015 "Производство аммиака, минеральных удобрений и неорганических кислот" приведена подробная информация по производству ЭФК с попутным получением фосфогипса. Там же приведены основные направления использования фосфогипса.

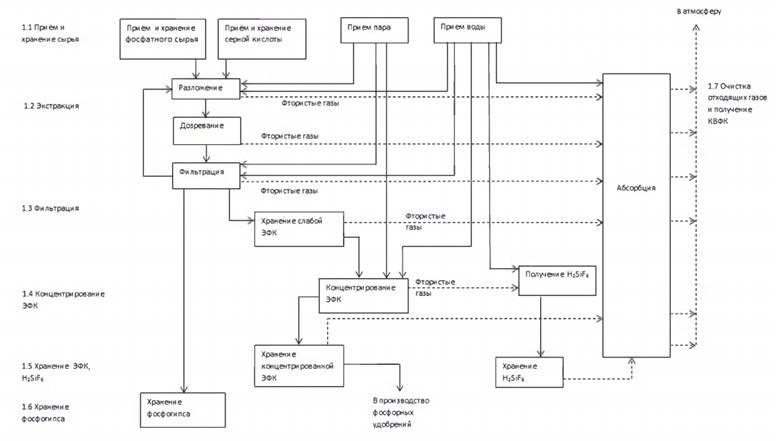

Процесс производства ЭФК и фосфогипса состоит из следующих основных стадий:

1) прием и хранение фосфатного сырья и серной кислоты;

2) экстракция - разложение фосфатного сырья с кристаллизацией сульфата кальция в форме дигидрата или полугидрата;

3) фильтрация - разделение реакционной пульпы на вакуум-фильтрах с многократной противоточной промывкой осадка;

4) концентрирование ЭФК;

5) хранение ЭФК (кремнефтористоводородной кислоты);

6) хранение фосфогипса;

7) абсорбционная очистка образующихся в процессе производства фторсодержащих газов перед выбросом в атмосферу (с получением кремнефтористоводородной кислоты)

Схема получения ЭФК и фосфогипса с указанием стадий технологического процесса представлена на рисунке 3.2.

Рисунок 3.2 - Схема получения ЭФК и фосфогипса

Хранение фосфогипса происходит на специально организованных объектах складирования. Со стадии хранения фосфогипс может быть использован в народном хозяйстве как непосредственно, так и после дополнительной обработки для изменения его качественных характеристик.

В настоящее время на предприятиях дополнительная обработка фосфогипса проводится в целях уменьшения содержания в нем свободной влаги и/или увеличения его плотности за счет уплотнения.

3.1.1 Непосредственное использование фосфогипса

Фосфогипс в народном хозяйстве России используется в качестве следующих продуктов:

- кальцийсеросодержащее удобрение;

- мелиорант;

- добавка при производстве комплексных NPS/NPKS/PKS серосодержащих удобрений;

- строительный материал, используемый при сооружении автомобильных дорог;

- строительный материал для сооружения дамб;

- в качестве сырья для производства термосульфата кальция.

3.1.2 Дополнительная обработка фосфогипса

После дополнительной обработки фосфогипс используется в следующих направлениях:

- кальцийсеросодержащее удобрение;

- мелиорант;

- добавка к цементному клинкеру перед его помолом в качестве регулятора сроков схватывания цемента;

- добавка при производстве комплексных NPS/NPKS/PKS серосодержащих удобрений;

- в качестве наполнителя в лакокрасочной промышленности;

- строительный материал для сооружения дамб.

Дополнительная обработка при производстве названных продуктов подразумевает следующие стадии:

1) вылеживание фосфогипса на объекте складирования;

2) взрыхление материала с возможной транспортировкой на специальный участок;

3) фасовка и отгрузка потребителю.

3.2 Текущие уровни эмиссии

В процессе производства ЭФК и фосфогипса в газовую фазу выделяются соединения фтора. Отходы производства отсутствуют.

3.2.1 Выбросы в атмосферу при производстве фосфогипса

Основными вредными компонентами выбросов в атмосферу являются фторсодержащие газы. Данные по выбросам представлены в таблице 3.1.

Для очистки отходящих газов от фтора перед выбросом в атмосферу используются абсорбционные системы. Метод определения содержания фтора в отходящих газах - потенциометрический.

Таблица 3.1 - Выбросы в атмосферу от производств фосфогипса

|

Наименование загрязняющих веществ |

Выбросы |

Комментарии | |||

|

Метод очистки |

Количество выбросов загрязняющих веществ после очистки в расчете на тонну фосфогипса, кг/т |

Источник выброса |

Процесс производства |

Метод определения загрязняющих веществ | |

|

Соединения фтора (F) |

Абсорбция |

0, 013 (0, 006 - 0, 019) |

Выхлопная труба |

Полугидратный |

Потенциометрический |

|

Абсорбция |

0, 015 (0, 005 - 0, 028) |

Выхлопная труба |

Дигидратный |

Потенциометрический/фотометрический | |

3.2.2 Обращение со сточными водами

В производстве ЭФК и фосфогипса сточные воды, непосредственно сбрасываемые во внешние водоемы, не образуются. Технологические растворы, содержащие фтор, P2O5 и другие компоненты, перерабатываются в цикле производства ЭФК и фосфогипса. Очищенные воды после нейтрализации повторно используются в водооборотных циклах цехов ЭФК и предприятий.

3.2.3 Отходы производства

Отходы производства отсутствуют.

3.3 Определение наилучших доступных технологий при производстве фосфогипса

Использование химически осажденного сульфата кальция в народном хозяйстве является признаком НДТ, так как позволяет снизить техногенное воздействие на окружающую среду посредством сокращения объемов добычи полезных ископаемых (гипса и ангидрита) из недр Земли и уменьшения количества складируемого химически осажденного сульфата кальция.

Повышение качества получаемого фосфогипса возможно при внедрении различных технологических мероприятий, приведенных в справочнике НДТ ИТС 2-2015 "Производство аммиака, минеральных удобрений и неорганических кислот" и направленных главным образом на улучшение процесса получения ЭФК и фосфогипса в целом.

3.4 Наилучшие доступные технологии

В настоящее время существует возможность дальнейшей модернизации представленной в разделе 3.1 технологической схемы с приростом мощности, снижением себестоимости продукции и уменьшением воздействия на окружающую среду.

В составе существующих технологий рекомендуется по ряду подпроцессов технологической схемы в качестве частных НДТ проводить мероприятия, приведенные в таблицах 3.2 - 3.3.

Таблица 3.2 - Описание технологических мероприятий производства фосфогипса

|

N п.п |

Описание мероприятия |

Объект внедрения |

Эффект от внедрения |

Ограничение применимости |

Основное оборудование | ||

|

Снижение эмиссий основных загрязняющих веществ |

Энергоэффективность, в отн. ед. |

Ресурсосбережение, в отн. ед. | |||||

|

1 |

Внедрение технических мероприятий по улучшению качества фосфогипса и фосфополугидрата, с использованием одного или нескольких методов, включающих: - стабилизацию технологического режима; - увеличение количества воды на промывку; - обработку или нейтрализацию кальцийсодержащим агентом; перекристаллизацию сульфата кальция; - повышение рН другими способами. |

Процесс производства ЭФК и фосфогипса (фосфополугидрата) |

Снижение содержания примесей в фосфогипсе и фосфополугидрате, реакция водной вытяжки, близкая к нейтральной |

- |

- |

В зависимости от качества фосфатного сырья. Технико-экономическая целесообразность |

Дозаторы, транспортеры, питатели, фильтры |

|

2 |

Перевод на использование в качестве охлаждающей воды осветленной воды системы гидроудаления фосфогипса |

Процесс производства ЭФК и фосфогипса (фосфополугидрата) |

- |

Снижение потребления оборотной воды цикла охлаждения в градирне |

- |

Наличие системы гидротранспорта фосфогипса |

- |

|

3 |

Использование охлажденной осветленной воды из гипсонакопителя для конденсации паров в системах создания вакуума экстракции-фильтрации |

Процесс производства ЭФК и фосфогипса (фосфополугидрата) |

- |

Снижение температуры воды во внутреннем оборотном цикле, сокращение энергозатрат |

Сокращение расхода оборотной воды внешнего цикла |

нет |

- |

Таблица 3.3 - Описание технических мероприятий производства фосфогипса

|

N

|

Описание мероприятия |

Объект внедрения |

Эффект от внедрения |

Ограничение применимости |

Основное оборудование | ||

|

Снижение эмиссий основных загрязняющих веществ |

Энергоэффективность, в отн. ед. |

Ресурсосбережение, в отн. ед. | |||||

|

1 |

Модернизация узлов фильтрации с установкой ленточных вакуум-фильтров |

Процесс производства ЭФК и фосфогипса (фосфополугидрата) |

- |

Снижение потребления электроэнергии за счет повышения производительности |

Сокращение потерь P2O5 за счет стабилизации работы узлов фильтрации |

Нет |

Ленточные вакуум-фильтры |

|

2 |

Переход на использование частотных преобразователей для насосов и другого оборудования |

Процесс производства ЭФК и фосфогипса (фосфополугидрата) |

- |

Снижение расхода электроэнергии |

- |

Нет |

Частотные преобразователи |

|

3 |

Реконструкция автоматизированных систем управления технологическим процессом |

Процесс производства ЭФК и фосфогипса (фосфополугидрата) |

Снижение за счет стабилизации показателей процесса |

Снижение расхода энергоресурсов |

Нет данных |

Нет |

Системно-аппаратные комплексы |

|

4 |

Замена пароэжекторных насосов на водокольцевые |

Процесс производства ЭФК и фосфогипса (фосфополугидрата) |

- |

Снижение нормы расхода пара на 10% |

- |

Экономическая целесообразность |

Водокольцевые вакуум-насосы |

|

5 |

Реконструкция системы абсорбции газов от экстрактора |

Процесс производства ЭФК и фосфогипса (фосфополугидрата) |

Снижение концентрации фтора в воздухе рабочей зоны |

Нет данных |

Нет данных |

Нет |

Абсорбер типа АПС |

|

6 |

Замена перемешивающих устройств |

Процесс производства ЭФК и фосфогипса (фосфополугидрата) |

- |

Стабилизация технологического процесса, снижение потерь фосфатного сырья, удельного расхода электроэнергии |

Нет |

Мешалки | |

3.5 Перспективные направления в технологии производства фосфогипса

Перспективной технологией ЭФК и фосфогипса является дигидратно-полугидратный процесс с двухступенчатой фильтрацией. Данная технология реализована в промышленном масштабе за рубежом (установка мощностью 180 тыс. т P2O5 в год с использованием в качестве сырья хибинского апатитового концентрата, около 80% получаемого фосфогипса отгружается производителям гипсовых строительных материалов) и усовершенствована на основании отечественных лабораторных исследований.

При реализации дигидратно-полугидратного процесса достигаются следующие экологические преимущества:

- получение побочного продукта - полугидрата сульфата кальция - высокого качества (P2O5 общ..<0, 5%, F общ.≤0, 1%);

- фосфополугидрат может применяться непосредственно для производства гипсовых вяжущих и изделий из них;

- достижение высокого технологического выхода P2O5 - 98, 5 - 99, 2%.

Более подробно данная технология рассмотрена в информационно-техническом справочнике НДТ ИТС 2-2015 "Производство аммиака, минеральных удобрений и неорганических кислот".

Раздел 4. Производство технических, кормовых и пищевых фосфатов

(Нет голосов) |

-

12.04.2024

Названы города России с самым доступным жильем

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

-

12.04.2024

Россиянам назвали лучшее время для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

-

12.04.2024

Предсказано будущее рынка жилья в России

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

-

12.04.2024

В Москве подешевела аренда квартир

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

-

22.03.2024

Хуснуллин назвал необходимый размер ставки по ипотеке

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов