![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 44-2017 ПРОИЗВОДСТВО ПРОДУКТОВ ПИТАНИЯ

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 44-2017 ПРОИЗВОДСТВО ПРОДУКТОВ ПИТАНИЯ

ИТС 44-2017 ПРОИЗВОДСТВО ПРОДУКТОВ ПИТАНИЯ

Food production

Дата введения - 1 июня 2018 г.

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Производство продуктов питания" (далее - справочник НДТ) является документом по стандартизации, разработанным в результате технологических, технических и управленческих решений, применяемых при производстве продуктов питания.

Краткое содержание справочника

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными стандартами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития отраслей и подотраслей пищевой промышленности в Российской Федерации. Приведен краткий обзор экологических аспектов производства продуктов питания.

В разделе 2 представлено описание технологических процессов, используемых в настоящее время в пищевой отрасли промышленности.

В разделе 3 приведена информация о регламентированных и фактических уровнях эмиссий в окружающую среду для применяемых технологических процессов и сырья с указанием используемых методов определения.

В разделе 4 определены технологии в качестве наилучших доступных в соответствии с методическими рекомендациями по определению технологии в качестве наилучшей доступной технологии, утвержденными в установленном порядке.

В разделе 5 приведен перечень наилучших доступных технологий с перечнем основного технологического оборудования, позволяющих сократить эмиссии в окружающую среду, потребление сырья, воды, энергии и снизить образование отходов, данные по ограничению применимости НДТ. Приведены экономические показатели, характеризующие применение наилучших доступных технологий - капитальные и эксплуатационные затраты на единицу выпускаемой продукции.

В разделе 6 приведен перечень перспективных технологий, находящихся на стадии научно-исследовательских, опытно-конструкторских работ или опытно-промышленного внедрения, позволяющие повысить эффективность производства и сократить эмиссии в окружающую среду

Заключительные положения и рекомендации. Приведены сведения об использованных материалах при подготовке справочника, а также сведения о разработчиках справочника.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Предисловие

Цели, основные принципы и порядок разработки справочника НДТ установлены Постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологи, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям".

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации.

2 Информация о разработчиках.

Справочник НДТ разработан технической рабочей группой N 44 "Производство продуктов питания" (ТРГ 44), состав которой утвержден приказом Росстандарта от 16 августа 2016 г. N 1097 (в редакции протокола совещания под председательством заместителя Министра промышленности и торговли Российской Федерации В.С. Осьмакова от 18 мая 2017 г. N 24-ОВ/12).

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых при производстве продуктов питания технологических процессов, оборудования, технических способов, методов реализованных на территории Российской Федерации, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями (НДТ). Для НДТ в справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

При разработке справочника НДТ был использован справочник Европейского союза по НДТ "Производство продуктов питания, напитков и молока" (Best Available Techniques (BAT) Reference Document in the Food, Drink and Milk Industries. First Draft (January 2017).

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах и методах, применяемых в Российской Федерации, была собрана в процессе разработки справочника НДТ в соответствии с порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р, приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введение в действие

Справочник НДТ утвержден приказом Росстандарта от 11 декабря 2017 г. N 2784.

Справочник НДТ введен в действие с 1 июня 2018 г. официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий справочник НДТ распространяется на следующие основные виды деятельности (таблица 1.1).

Таблица 1.1 - Основные виды экономической деятельности в соответствии с ОК 029-2014 (КДЕС ред. 2)

(Изменения 7/2016 ОКВЭД 2, утв. Приказом Росстандарта от 12.05.2016 N 310-ст)

|

Код ОКВЭД 2 |

Наименование |

|

10.1 |

Переработка и консервирование мяса и мясной пищевой продукции |

|

10.13 |

Производство продукции из мяса убойных животных и мяса птицы |

|

10.13.1 |

Производство соленого, вареного, запеченного, копченого, вяленого и прочего мяса |

|

10.13.2 |

Производство колбасных изделий |

|

10.13.3 |

Производство мясных (мясосодержащих) консервов |

|

10.13.4 |

Производство мясных (мясосодержащих) полуфабрикатов |

|

10.13.6 |

Производство прочей пищевой продукции из мяса или мясных пищевых субпродуктов |

|

10.3 |

Переработка и консервирование фруктов и овощей |

|

10.39 |

Прочие виды переработки и консервирования фруктов и овощей |

|

10.4 |

Производство растительных и животных масел и жиров |

|

10.41.2 |

Производство нерафинированных растительных масел |

|

10.41.5 |

Производство рафинированных растительных масел |

|

10.41.6 - |

Производство гидрогенизированных и переэтерифицированных животных и растительных жиров и масел и их фракций |

|

10.42 |

Производство маргариновой продукции |

|

10.62.2 |

Производство нерафинированного кукурузного масла |

|

10.62.3 |

Производство рафинированного кукурузного масла |

|

10.8 |

Производство прочих пищевых продуктов |

|

10.81 |

Производство сахара |

Справочник НДТ не распространяется на

- 10.11.1 Производство мяса в охлажденном виде;

- 10.11.2 Производство пищевых субпродуктов в охлажденном виде;

- 10.11.3 Производство мяса и пищевых субпродуктов в замороженном виде;

- 10.11.5 Производство животных жиров;

- 10.12.1 Производство мяса птицы в охлажденном виде;

- 10.12.2 Производство мяса птицы в замороженном виде;

- 10.12.3 Производство жиров домашней птицы;

- 10.12.4 Производство субпродуктов домашней птицы, пригодных для употребления в пищу;

- 10.32 - Производство соковой продукции из фруктов и овощей

- 10.39 Производство обжаренных орехов; производство пасты и прочих продуктов питания из орехов; производство скоропортящихся полуфабрикатов из фруктов и овощей, таких как: салаты, упакованные смешанные салаты, очищенные или нарезанные овощи;

- вопросы, касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Рассматривая эмиссии в виде сточных вод (сбросов) от описываемых в настоящем справочнике НДТ технологий следует отметить, что на большинстве предприятий отрасли сточные воды формируются опосредованно, через сбор и усреднение промышленных (технологических) и ливневых сточных вод (продувки заводского водооборотного цикла, непрямые сбросы сточных вод от отделений охлаждения, водоподготовки, продувок котлов и др.).

Учитывая вышесказанное, а также во избежание дублирования информации и излишней нагрузки на настоящий справочник НДТ здесь рассмотрены только специфические виды обращения с технологическими сточными водами (использования, утилизации, нейтрализации и переработки и др.). Общие подходы к обращению со сточными водами описаны в справочнике НДТ "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях".

Так или иначе, при рассмотрении каждой отдельной технологии или применяемой техники в рамках настоящего справочника НДТ, при определении НДТ учитываются удельные уровни эмиссии и удельные нормы потребления сырья и энергоресурсов.

При этом, основываясь на логике принципов НДТ, можно сделать вывод, что оптимальными показателями все равно будут обладать существующие или проектируемые производства, где применяются наилучшие решения, в том числе в обращении со сточными водами и выбросами.

Раздел 1 Общая информация о пищевой отрасли промышленности

Пищевая промышленность - стратегически важная отрасль экономики страны, от которой во многом зависит национальная безопасность и благополучие населения. Доля пищевой промышленности в общем объеме промышленного производства составляет 14%. В отраслевой структуре промышленного производства пищевая промышленность занимает 3-е место после топливной промышленности (20%) и машиностроения (19%) и входит в число лидеров по выпуску промышленной продукции.

Пищевая промышленность размещается по своим закономерностям.

К основным принципам ее размещения относятся следующие:

- максимальное приближение промышленности к источникам сырья, энергии и районам потребления;

- специализация отдельных экономических районов на те отрасли, где для этого имеются наилучшие природные и социально-экономические условия и их комплексное развитие;

- учет международного разделения труда;

- учет обороноспособности страны;

- выравнивание экономики различных регионов обширной по территории России, субъектов федерации;

- размещение, предприятий промышленности в соответствии с потребностями рынка для минимизации транспортных расходов;

- учет необходимости максимального использования природных и трудовых ресурсов с охватом их демографической структуры.

1.1 Структура пищевой промышленности в России

В зависимости от преобладающей роли сырьевого или потребительского фактора в составе пищевой промышленности выделяют три группы отраслей:

а) отрасли, предприятия которых целесообразно размещать у источников сырья.

К ним относятся производства с невысоким выходом готовой продукции (материалоемкие отрасли);

б) отрасли, предприятия которых тяготеют к местам потребления готовой продукции. К ним относятся производства, выпускающие скоропортящиеся изделия, и с высоким выходом готовой продукции;

в) отрасли, начальные технологические процессы которых направлены на переработку сельскохозяйственного сырья у его источников, а завершающие (расфасовка, розлив и т.п.) размещаются в пунктах потребления готовых изделий. Таковы, например, мясная и некоторые другие отрасли.

Отрасли пищевой промышленности классифицируют также по различным направлениям в зависимости от характерных признаков, лежащих в основе формирования отрасли - от назначения продукции, характера используемого сырья, применяемой технологии и т.д.

В зависимости от особенностей организации производства различают также сезонные и несезонные отрасли.

К сезонным отраслям относятся, как правило, большинство перерабатывающих отраслей, т.е. отраслей, специализированных на первичной обработке сезонного сельскохозяйственного сырья.

По способу обработки сырья, т.е. в зависимости от применяемой технологии и соответственно используемой системы машин и аппаратов, пищевая промышленность делится на отрасли с преобладанием биохимических, микробиологических и химических процессов и отрасли с превалирующей механической обработкой сырья. К первым, использующим аппаратурные процессы, относятся, например, масложировая и свеклосахарная отрасли промышленности, ко вторым, применяющим систему машин - кондитерская, мукомольная, макаронная и др. [33, 37, 59].

В состав пищевой промышленности на современном этапе входят 30 отраслей с более чем 60 подотраслями и видами производства и объединяет более 22 тысяч предприятий различных форм собственности и мощности (их количество за последние 10 лет возросло в несколько раз) с общей численностью работающих около 1, 4 млн. человек [79, 83].

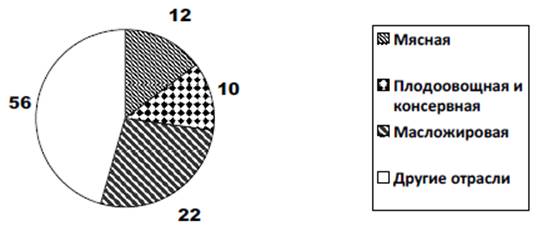

Наглядно структура основных отраслей в общей структуре российской пищевой промышленности изображена на рисунке 1.1.

Рисунок 1.1 - Структура отраслей пищевой промышленности, %

На протяжении последних лет российская пищевая промышленность демонстрирует устойчивый рост, обгоняя по показателям большинство отраслей российской экономики.

Рост производства продукции пищевой промышленности в 2016 году составил 1, 8% к 2015 году.

Согласно данным Росстата, индекс производства продукции пищевой промышленности в 2018 году по сравнению с уровнем 2014 года составит по базовому сценарию 109, 3%.

1.2 Количество предприятий по округам и видам выпускаемой продукции

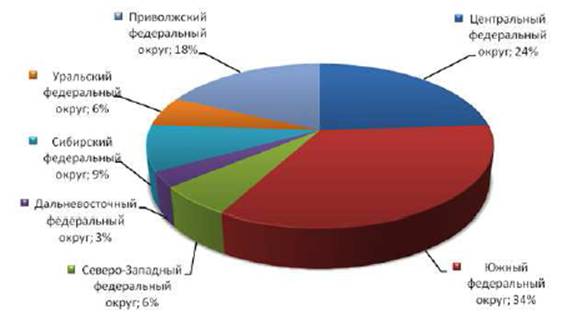

Распределение предприятий пищевой промышленности по округам в процентном отношении к промышленности представлено на рисунке 1.2.

Рисунок 1.2 - Распределение предприятий пищевой промышленности по округам РФ

Ежегодный объем выпуска продукции предприятиями составляет 3 195 417 млн. руб., в их числе:

- 2134 государственные, с объемом выпуска 49 038 млн. руб.;

- 36763 частные 1 921 367;

- 2073 предприятия смешанных форм 153 311;

- 740 иностранные 689 461;

- 726 совместные российские и иностранные 371 509;

- 719 муниципальные, религиозные и др. 10 731.

Число малых предприятий в пищевой индустрии в 2016 году составило около 21, 45 тыс., или 1, 31% от общего числа пищевых предприятий, из них микропредприятия составили 14, 8 тыс. или 1, 15% от общего количества производств.

Отрасли пищевой промышленности размещены также по сырьевому признаку, т.е. по виду перерабатываемого сырья, в частности сахарная.

Основным сырьем для производства сахара в России является сахарная свекла - отечественная сахароносная культура умеренного климата; менее 10% сахара вырабатывается из ввозимого из-за рубежа тростникового сахара-сырца - полуфабриката, полученного из сахарного тростника.

Сахарная отрасль страны, динамично развиваясь, в течение 5 лет находится на первом месте в мире по производству свекловичного сахара за счет выхода свекловодства на качественно новый уровень инновационного преобразования. В результате валовой сбор сахарной свеклы составил: в 2013 г. - 39, 3 млн. т, в 2014 г. - 33, 5 млн. т, в 2015 г. - 39, 0 млн. т, в 2016 г. - 51, 7 млн. т. Сырьевая база отрасли представлена около 4500 свеклосеющими хозяйствами, размещенными в 26 регионах 5 федеральных округов РФ - Центральном (50-55%), Приволжском (20-22%), Южном (18-20%), Северо-Кавказском (4-5%) и Сибирском (до 2%). Наиболее крупными свеклосеющими регионами являются Краснодарский край и Воронежская, Курская, Липецкая, Тамбовская, Белгородская области.

Перерабатывающая база отрасли представлена 78 предприятиями, в т.ч. 77 свеклосахарными заводами, географическое расположение которых совпадает с расположением зон возделывания сахарной свеклы: они размещены в 21 свеклосеющем регионе, но отсутствуют в свеклосеющих областях - Ростовской, Самарской, Оренбургской, Волгоградской, Республике Чувашия. В Дальневосточном федеральном округе функционирует один сахарный комбинат, вырабатывающий сахар только из импортного тростникового сахара-сырца (рисунок 1.3).

Рисунок 1.3 - Распределение предприятий сахарной промышленности по округам РФ

Объемы импорта тростникового сахара-сырца за последние 5 лет снизились почти в 10 раз, составив 240 тыс. т в 2016 г. Производство сахара из тростникового сахара-сырца осуществляется на сахарном комбинате ООО "Приморский сахар" и в межсезонный период на свеклосахарных заводах, расположенных в Центральном и Южном федеральных округах: в 2013 г. - на 9, 2014 - 11, 2015 - 9, 2016 - 4.

Лидером по производству сахара в стране является Краснодарский край, в первую пятерку входят Воронежская, Липецкая, Тамбовская, Курская области.

1.3. Перечень продукции предприятий пищевой промышленности

Перечень и количество продукции предприятий пищевой промышленности по округам РФ представлены в таблице 1.1.

Таблица 1.1 - Перечень и количество продукции предприятий пищевой промышленности по округам РФ*

|

Код ОКВЭД 2 |

Продукция |

Федеральные округа | |||||||

|

Центральный |

Северо-Западный |

Южный |

Северо-Кавказский |

Приволжский |

Уральский |

Сибирский |

Дальневосточный | ||

|

10.1 |

Переработка и консервирование мяса и мясной пищевой продукции, в т.ч. детское питание | ||||||||

|

10.13 |

Производство продукции из мяса убойных животных и мяса птицы | ||||||||

|

10.13.2 |

Производство колбасных изделий, т |

991997, 96 |

271059, 88 |

134387, 38 |

21468, 43 |

508257, 22 |

143760, 42 |

277374, 05 |

76307, 63 |

|

10.13.3 |

Производство мясных (мясосодержащих) консервов, туб |

168988, 17 |

190032, 74 |

3717, 73 |

11048, 06 |

59377, 57 |

24706, 29 |

33221, 93 |

216, 38 |

|

Продукты мясные (мясосодержащие) для детского питания, туб. |

10502, 87 |

8372, 27 |

- |

- |

- |

- |

- |

- | |

|

10.13.4 |

Производство мясных (мясосодержащих) полуфабрикатов, т |

1437129, 38 |

266665, 04 |

147088, 57 |

220305, 09 |

453824, 63 |

191458, 77 |

303099, 44 |

48107, 37 |

|

10.3 |

Переработка и консервирование фруктов и овощей | ||||||||

|

10.39 |

Прочие виды переработки и консервирования фруктов и овощей, в т.ч. детское питание, (тыс.т.) |

2 381, 73 |

405, 28 |

946, 74 |

331, 85 |

142, 23 |

43, 53 |

482, 96 |

149, 30 |

|

10.4 |

Производство растительных масел и жиров, (тыс.т.) |

4 419, 77 |

529, 77 |

3442, 8 |

142, 5 |

8 696, 6 |

8, 03 |

360 |

1 304, 03 |

|

10.81 |

Производство сахара, тыс.т, в т.ч. |

3329, 4 |

- |

1483, 5 |

95, 2 |

902, 6 |

- |

115, 8 |

88, 3 |

|

свекловичного сахара; |

3204, 4 |

- |

1456, 6 |

95, 2 |

902, 6 |

- |

115, 8 |

- | |

|

из тростникового сахара-сырца |

125, 0 |

- |

26, 9 |

- |

- |

- |

- |

88, 3 | |

* данные Федеральной службы государственной статистики, приведены по состоянию на 2016 год.

Анализ данных объемов вырабатываемых продуктов питания показывает, что в последние годы динамично развиваются практически все основные отрасли пищевой промышленности (таблица 1.2).

Так, предприятия мясной промышленности в последнее десятилетие работали в условиях глубокого дефицита сырья. Однако, выпуск колбасных изделий вырос по сравнению с 2006 годом на 24%, мясных полуфабрикатов - на 29%.

Таблица 1.2 - Динамика производства основных видов продукции агропромышленного комплекса (% к предыдущему году)

|

Продукция |

2015 год (отчет) |

2016 |

2017 |

2018 |

2018 год к 2015 году, % |

|

прогноз | |||||

|

Индекс производства пищевой продукции |

101, 9 |

102, 0 |

102, 3 |

102, 9 |

100, 9 |

|

Сахар белый свекловичный в твердом состоянии |

111, 5 |

112, 5 |

111, 7 |

100, 8 |

126, 6 |

|

Мясо и субпродукты - всего |

105, 7 |

102, 6 |

102, 1 |

101, 9 |

96, 4 |

|

Консервы плодоовощные |

91, 4 |

97, 2 |

99, 3 |

101, 0 |

110, 5 |

|

Замороженные плоды и овощи |

113, 3 |

111, 8 |

111, 8 |

112, 9 |

99, 7 |

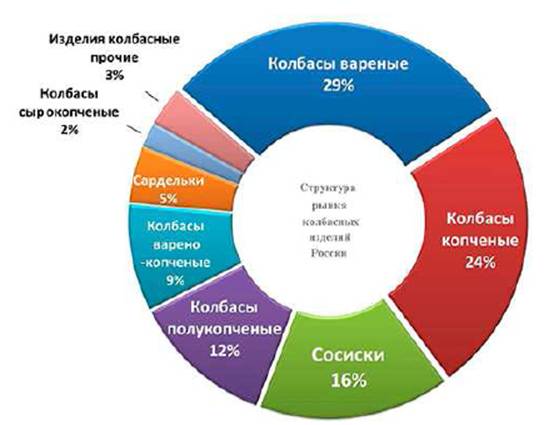

Помимо производства мяса, мясная промышленность производит различные мясные полуфабрикаты, колбасные изделия и мясные консервы (рисунок 1.4).

Рисунок 1.4 - Структура рынка колбасных изделий России

Масложировое производство является той отраслью российского пищепрома, в которой объемы экспорта превышают объемы импорта. Основными продуктами производства масложировой промышленности являются: растительное масло, маргарин и жиры, майонез.

Производство растительного масла составляет 75% производства, в общем количественном объеме продукции масложировой отрасли. Объем производства подсолнечного масла в России в 2016 году превысил 4087, 4 тыс. тонн, что на 10, 7% или на 440, 4 тыс. тонн больше, чем в 2015 году. Тенденция к приросту показателей в условиях увеличения спроса на продукты переработки данного вида масличных, наблюдается на протяжении ряда лет.

Основными видами сельскохозяйственного сырья для производства растительных масел являются семена подсолнечника, сои и рапса. Семена других масличных растений - льна, горчицы, клещевины, конопли и других выращиваются в небольших объемах и их промышленная переработка незначительная [58, 61].

Повышение спроса на рафинированные масла позволило предприятиям промышленности довести их выработку с 66, 5 до 230, 9 тыс. т или в 3, 5 раз.

Устойчивой тенденцией последних лет стало высокая динамика импорта масел тропического происхождения - пальмового, кокосового и пальмоядрового (с 29 до 78% ввозимого), а подсолнечного снизилась с 21, 3% до 9, 8%, соевого - с 36% до 9, 6%, рапсового - с 12% до 0, 3%.

Пальмовое масло является основным импортируемым растительным маслом в Россию, которого в октябре 2016 году было ввезено 76, 3 тыс. тонн, что на 11, 7 тыс. тонн меньше (или - 13, 3%), чем в октябре 2015 года. Основным экспортером пальмового масла является Индонезия, на долю которой в январе-октябре 2016 г. пришлось 84, 7% (в октябре 2016 - 63, 6 тыс. тонн, или 83, 5%).

Необходимость импорта пальмового, пальмоядрового и кокосового масел связана с использованием их в некоторых отраслях пищевой и перерабатывающей промышленности. Смещение предпочтений населения в сторону потребления продуктов с более сбалансированным жирнокислотным составом стимулирует импорт оливкового масла, так, по данным ФТС России, в 2016 году в сравнении с 2015 годом оливкового масла было ввезено на 38, 3% больше.

В 2016 году производство маргариновой продукции составило около 1 млн. тонн, этот показатель по данным Росстата незначительно снизился по сравнению с 2015 годом. Основными потребителями этой продукции являются другие отрасли пищевой промышленности, в том числе: кондитерская, молочная, хлебопекарная, консервная.

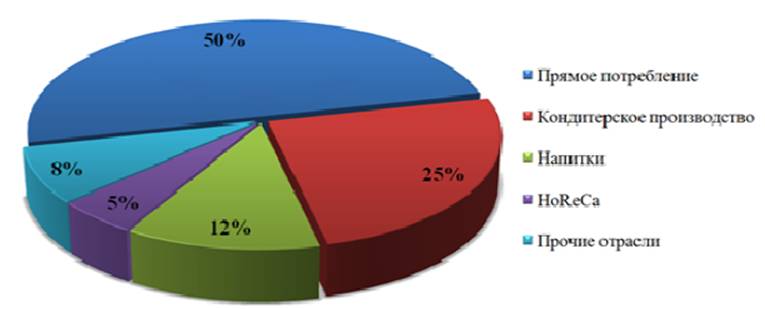

При общей потребности страны в сахаре 5, 8 млн. т, производство его в 2016 г. достигло 6, 08 млн. т. Потребление на душу населения остается стабильным и составляет 39 кг со следующей конфигурацией структуры потребления (рисунок 1.5).

На рынке страны доля сахара, произведенного из отечественного сырья - сахарной свеклы, составляет 91%, из импортируемого тростникового сахара-сырца - 4%, остальные 5% - импорт белого сахара. Пороговый показатель по данному продукту не менее 80%. Доктрины продовольственной безопасности Российской Федерации превышен в 2014 г. на 7, 3%, в 2015 г. - на 9, 4%, в 2016 г. - 14, 9%. До настоящего времени на мировом рынке сахара Россия была заметным покупателем с незначительными объемами экспорта готовой продукции - до 10 тыс. т, а в 2016 г. экспортировано более 100 тыс. т и в дальнейшем прогнозируется увеличение экспорта российского сахара.

Рисунок 1.5 - Структура потребления сахара в России

Отечественная сахарная промышленность производит белый сахар (свекловичный и из тростникового сахара-сырца) 4 категорий - экстра, ТС1, ТС2, ТС3 в кристаллическом и кусковом виде. Российская линейка сахара представлена в основном белым кристаллическим сахаром категории ТС2, который пользуется наибольшим спросом у населения и применяется в качестве сырьевого ингредиента для отраслей экономики страны. Небольшой потребительский сектор занимает белый сахар категории экстра. В 2016 г. его выработано на 5 сахарных заводах Краснодарского края, Белгородской, Воронежской, Липецкой и Пензенской областей в объеме 223 тыс. т, из них 222 тыс. т - кристаллического и 1 тыс. т - кускового прессованного.

Современная технология свекловичного сахара предусматривает образование побочных продуктов: жома, мелассы, объемы которых в разы превышают выход сахара; в технологии сахара из тростникового сахара-сырца образуется меласса, которая отличается по химическому составу от свекловичной мелассы меньшим содержанием сахарозы. С 2010 г. сахарные заводы начали наращивать объемы выпуска сушеного жома, скачок в его выработке произошел с 2012 г., а к 2016 г. его производство достигло 1386 тыс. т, в т.ч. 1359 тыс. т гранулированного; из общего объема 887 тыс. т экспортировано. Объемы образующейся свекловичной мелассы составляют порядка 1, 1-1, 6 млн. т, объемы мелассы из тростникового сахара-сырца незначительны (менее 0, 5% в общем объеме мелассы). До 40% объемов мелассы экспортируется, остальные объемы используются в стране при производстве хлебопекарных дрожжей (до 25%), этилового спирта (20%), комбикормов (15%), пищевых кислот, около 10% мелассы направляется на извлечение сахарозы.

1.4 Мощности производства

Производственная мощность - это показатель, отражающий максимальную способность предприятия (подразделения, объединения или отрасли) по осуществлению выпуска товарной продукции в натуральных или стоимостных единицах измерения, отнесенных к определенному периоду времени (смена, сутки, месяц, квартал, год).

Уровень использования среднегодовой производственной мощности предприятий по выпуску отдельных видов продукции (в процентах) приведен в таблице 1.3.

Таблица 1.3 - Уровень использования производственной мощности предприятий по выпуску отдельных видов продукции (в %)

|

Продукция |

2015 г. |

2016 г. |

|

Колбасные изделия |

56 |

56 |

|

Консервы мясные (мясосодержащие) |

53 |

53 |

|

Консервы плодоовощные |

55 |

55 |

|

Масла растительные нерафинированные |

68 |

68 |

|

Маргариновая продукция |

63 |

63 |

На сегодняшний день предприятиями мясоперерабатывающей отрасли Российской Федерации производится более 170 видов различных изделий. Наиболее крупные мясоперерабатывающие заводы России:

- ОАО "Останкинский мясоперерабатывающий комбинат" - 180 тыс. тонн продукции в год;

- Мясокомбинаты группы "Черкизово" - 145 тыс. тонн продукции в год;

- Микояновский мясокомбинат (корпорация ЭКСИМА) - 140 тыс. тонн продукции в год;

- Мясокомбинат "Дубки" - 125 тыс. тонн продукции в год;

- Группа компаний "Царицыно" - 110 тыс. тонн продукции в год.

Высокий уровень использования производственной мощности наблюдается на предприятиях масложировой промышленности. Она представлена около 60 крупных предприятий (в отрасли в настоящее время до 200 предприятий крупных и средней мощности и более 1000 малой производительности). Общая потенциальная производительность крупных маслодобывающих предприятий 20, 5 млн. тонн семян в год или 61 тыс. тонн семян в сутки [14].

Лидером российского рынка подсолнечного масла является компания "Юг Руси", которой принадлежит около 30% российского рынка. Торговые марки этой компании "Аведовъ", "Золотая семечка", "Злато", "Юг Руси". Второе место с 7.4% рынка делят компании "Bunge" и "Астон".

Общая производственная мощность 77 свеклосахарных заводов в настоящее время составляет 370, 36 тыс. т переработки свеклы в сутки и способна обеспечивать переработку сахарной свеклы в объемах около 45 млн. т при наметившихся в последние шесть лет удлиненных сроках - около 120 суток в среднем по стране. Начиная с 2001 г. ведется планомерное наращивание производственных мощностей предприятий сахарной промышленности, особенно активно - с 2005 г.: общие производственные мощности с 2001 г. увеличились на 35%. Увеличение производственных мощностей происходит за счет вывода устаревших и модернизации действующих сахарных заводов. В ряде регионов страны были выведены из эксплуатации физически изношенные мощности 9 сахарных заводов. Модернизация действующих сахарных заводов в сложившихся экономических условиях является более выгодным для России: ввод мощности в 1 тыс. т при реконструкции сахарного завода с 4, 5 до 9, 0 тыс. т переработки свеклы в сутки в 2 раза дешевле, чем при строительстве нового аналогичной мощности. Количество работавших свеклосахарных заводов составило: в 2013 г. - 76, в 2014 г. - 76, в 2015 г. - 72, в 2016 г. - 75. Производственная мощность отдельных заводов варьирует от 2, 0 до 11, 0 тыс. т/сутки, в то время как за рубежом от 8 до 20 тыс. т.; мощность более 8 тыс. т/сутки имеют 5 сахарных заводов.

Производственные мощности сахарных заводов сконцентрированы в основном в вертикально интегрированных структурах - крупных компаниях, таких как "Продимекс", "Русагро", "Доминант", "Сюкден" и др., на долю которых приходится около 40% площадей сахарной свеклы и около 70% объема выработанного сахара. Они активно проводят модернизацию, оснащая свои предприятия современным высокоэффективным оборудованием.

В работе российских сахарных заводов наблюдается тенденция улучшения основных технико-экономических показателей, снижения энерго-, ресурсоемкости производства. Так, в 2016 г. в среднем по отрасли коэффициент извлечения сахара составил 0, 85, расход условного топлива - 4, 15%, расход известнякового камня - 3, 74%, потери сахара в производстве - 0, 75%, содержание сахара в мелассе - 1, 67%. При этом 9 заводов из 75 имели расход условного топлива ниже 3, 50%, 10 заводов - расход известнякового камня ниже 3, 00%, 10 заводов - содержание сахара в мелассе ниже 1, 50%.

Сбор сахара с 1 гектара посевов возрос за 17 лет почти в 4 раза и достиг в 2016 г. 5, 5 т/га по РФ и 7, 8 т/га в Южном федеральном округе.

Этому способствовали меры государственной поддержки, включая таможенно-тарифное регулирование импорта тростникового сахара-сырца, а также реализация мероприятий отраслевых целевых программ развития свеклосахарного подкомплекса России на 2010-2012 годы и на 2013-2015 годы, что позволило повысить инвестиционную привлекательность отрасли, создало условия для роста инвестиций более чем в 3 раза - за последние 3 года в развитие вложено 37, 7 млрд. руб.

1.5 Перспективы развития пищевой промышленности в России

С целью решения стоящих проблем и создания принципиально новых условий для функционирования пищевой промышленности Минсельхозом России разработана "Стратегия развития пищевой промышленности Российской Федерации на период до 2020 года", которая утверждена распоряжением Правительства РФ от 17 апреля 2012 г. [83].

Стратегическое значение пищевой промышленности подчеркивают следующие обстоятельства:

- потребитель продукции этой отрасли - каждый россиян;

- проблема полноценного обеспечения населения страны продукцией пищевой промышленности, до сих пор не решена;

- пищевая промышленность России в своей деятельности опирается на сельское хозяйство, обладающее значительным потенциалом;

- обеспечение продукцией пищевой промышленности независимо от импорта - задача, имеющая статус национальной безопасности.

Таким образом, в целом пищевую промышленность страны можно охарактеризовать как успешно функционирующее звено агропромышленного комплекса.

Прогнозируемые объемы производства основных продуктов питания в 2020 и 2030 годах приведены в таблице 1.4 [53].

Увеличение объемов производства в группе колбасных изделий будет происходить в основном за счет интенсификации выработки продуктов из мяса при сохранении объемов производства традиционных видов колбасных изделий.

Таблица 1.4 - Производство основных продуктов питания в России, тыс. т

|

Показатели |

Годы |

2030 г. в % к 2015 г. | ||

|

2015 |

2020 |

2030 | ||

10.1 Переработка и консервирование мяса и мясной пищевой продукции | ||||

|

Мясные полуфабрикаты |

2400 |

2740 |

3140 |

130, 8 |

|

Мясные консервы, муб. |

315 |

325 |

350 |

111, 1 |

|

Колбасные изделия |

2350 |

2400 |

2500 |

106, 4 |

10.3 Переработка и консервирование фруктов и овощей | ||||

|

Картофель переработанный и консервированный, тыс. т |

131, 2 |

135, 3 |

148, 4 |

113, 11 |

|

Плодоовощная продукция замороженная, тыс. т |

43, 4 |

47, 2 |

51, 8 |

119, 35 |

|

Плодоовощные консервы, муб |

5940, 7 |

6550, 8 |

7100, 0 |

119, 51 |

10.4 Производство растительных и животных масел и жиров | ||||

|

Масло растительное |

3245 |

3390 |

3660 |

112, 7 |

|

в т.ч. подсолнечное |

2700 |

2800 |

3000 |

111, 1 |

|

соевое |

270 |

290 |

320 |

118, 5 |

|

рапсовое |

250 |

270 |

290 |

118, 0 |

|

прочие масла |

25 |

30 |

50 |

в 2 раза |

|

Маргариновые продукты |

800 |

900 |

1200 |

в 1, 5 раза |

10.8 Производство прочих пищевых продуктов | ||||

|

Производство сахара из сахарной свеклы, млн. т |

4, 3 |

4, 4 |

4, 7 |

109, 3 |

Производство мясных консервов будет увеличиваться за счет совершенствования ассортимента этой группы мясной продукции. Доля населения, потребляющего мясные консервы, составляет на сегодняшний день около 25-30%. Для этой категории потребителей предприятия будут не только увеличивать объемы выработки паштетов и мясорастительных консервов как традиционной продукции консервной отрасли, но и развивать производство готовых обеденных блюд (первые, вторые блюда) [79, 83].

В инновационном сценарии прогноза развития производство плодоовощных консервов к 2020 г. достигнет уровня 12 200 муб, что превысит уровень 2010 г. на 31%. При этом наиболее интенсивное развитие предусматривается по овощной и томатной группам консервов, вырабатываемых из отечественного сельскохозяйственного сырья. К 2020 г. производство овощных и томатных консервов увеличится по отношению к 2010 г. на 50% [5, 25, 53, 77].

По фруктовой группе консервов прирост составит 27%. Перспективная потребность в консервах оценивается в 12-13 млрд. условных банок в год с существенным расширением ассортимента, при нынешнем производстве 10-11 млрд. банок, среди которых преимущественно составляют соки и напитки.

Дальнейшее развитие получит производство быстрозамороженной плодоовощной продукции, пользующейся повышенным спросом населения (овощи и их смеси, грибы, ягоды, картофель, полуфабрикаты обеденных блюд). В настоящее время в отличие от остальных категорий замороженных продуктов, основная доля на внутреннем рынке овощей приходится на импортные товары (порядка 60%). По мере развития рынка быстрозамороженной продукции и роста доходов населения доля регионов в структуре продаж заморозки будет увеличиваться. Поскольку потребление замороженной плодоовощной продукции в Москве и Санкт-Петербурге близко к насыщению, то основной резерв роста - регионы России. К 2020 г. объем производства такой продукции увеличится на 75% по отношению к 2010 г. и составит порядка 70 тыс. тонн.

К сдерживающим факторам развития данного направления относятся низкая оснащенность предприятий специализированным высокопроизводительным оборудованием по заморозке и проблемы с обеспечением качественным сырьем. Российские производители не имеют достаточного опыта и традиций по выращиванию овощных культур, пользующихся наибольшим спросом при заморозке: цветной капусты, фасоли, брокколи и шампиньонов.

В России слабо развит сегмент рынка сушеных овощей, фруктов и картофеля. В 2020 г., с учетом развития консервной, пищеконцентратной, рыбной, мясной и других отраслей пищевой и перерабатывающей промышленности - основных потребителей сушеных овощей, их производство согласно инновационному варианту прогнозируется на уровне 0, 45 тыс. т, что превысит уровень 2010 г. в 4, 5 раза. Производство сушеного картофеля прогнозируется в объеме 4, 5 тыс. т с темпом роста к уровню 2010 г. 115% и ориентируется в основном на потребительский спрос. В обозримой перспективе все способы консервирования растительных продуктов будут иметь дальнейшее совершенствование [83].

Основным требованием к этой обработке должно быть гарантированное обеспечение безопасности при употреблении консервов, изготовленной в герметичной таре. Наряду с тепловым способом консервирования целесообразно проводить фундаментальные и прикладные исследования по созданию и совершенствованию нетрадиционных способов консервирования путем использования сверхвысоких давлений, применения альтернативных источников холода за счет перепада давлений в вихревых трубах [63].

Необходимо проведение исследований по использованию новых видов микроорганизмов для направленной ферментации при производстве квашеных овощей и для переработки вторичных сырьевых ресурсов консервной плодоовощной промышленности.

Научные исследования должны быть направлены на разработку новой техники и технологии консервирования плодов и овощей, основанных на использовании химических, физических и других способов воздействия на исходное сырье с целью сокращения энергетических и материальных затрат на производство конечного продукта со специальными, функциональными и высокими потребительскими свойствами [74].

Увеличение производства масложировой продукции прогнозируется не только путем увеличения объемов, но и внедрением на перерабатывающих предприятиях масложировой отрасли технологий по переэтерификации, что позволит снизить в конечных продуктах уровень трансизомеров жирных кислот и повысить их качество [60].

В настоящее время сахарной отраслью России полностью решена проблема обеспечения населения сахаром из собственного сырья. На перспективу, сохраняя лидирующее положение в мире по производству свекловичного сахара, основные усилия будут направлены на повышение технико-экономических показателей работы предприятий, максимальное приближение их к уровню высокоразвитых сахаропроизводящих стран. В среднем по стране к 2020 г. необходимо обеспечить достижение следующих показателей: степень извлечения сахарозы из сахарной свеклы - более 86%; расход условного топлива - 3, 5-3, 8% к массе свеклы; расход известнякового камня - 3, 1-3, 4% к массе свеклы; содержание сахара в мелассе - менее 1, 7%; качество сахара, соответствующее международным стандартам; трудозатраты на переработку 100 т свеклы - не более 6 чел./дней.

Основные направления достижения указанных индикаторов в среднесрочной и дальнесрочной перспективе следующие: дальнейшая реконструкция и техническое перевооружение технологических линий действующих сахарных заводов на основе инновационных технологий и современного оборудования; освоение современных ресурсосберегающих технологий производства, заготовки, хранения и переработки сахарной свеклы, обеспечивающих уменьшение энерго- и водопотребления, улучшение экологической обстановки в промышленных зонах предприятий; расширение объемов переработки побочной продукции и отходов свеклосахарного производства (жома, мелассы, фильтрационного осадка), развитие транспортно-логистической инфраструктуры, способствующей расширению экспорта сахара и побочной продукции; совершенствование инвестиционной политики и организации производства, государственная поддержка отечественных производителей и защита отечественного сахарного рынка.

1.6 Анализ приоритетных проблем отрасли

Отсутствие достаточных финансовых средств у организаций тормозит внедрение ресурсосберегающих безотходных технологий, диверсификацию производства, а также возможность решать проблемы, связанные с защитой окружающей среды.

Основными системными проблемами, характерными для всех отраслей пищевой промышленности, являются:

- недостаток сельскохозяйственного сырья с определенными качественными характеристиками для промышленной переработки;

- моральный и физический износ технологического оборудования, недостаток производственных мощностей по отдельным видам переработки сельскохозяйственного сырья;

- низкий уровень конкурентоспособности российских производителей пищевой продукции на внутреннем и внешнем продовольственных рынках;

- неразвитая инфраструктура хранения, транспортировки и логистики товародвижения пищевой продукции;

- недостаточное соблюдение требований действующих технических регламентов;

- недостаточное соблюдение экологических требований в промышленных зонах организаций пищевой промышленности.

Перед пищевой промышленностью стоит задача повышения эффективности работы организаций, диверсификации производства и повышения конкурентоспособности вырабатываемой продукции.

1.7 Охрана окружающей среды

По степени интенсивности отрицательного воздействия предприятий пищевой промышленности на объекты окружающей среды первое место занимают водные ресурсы.

По расходу воды на единицу выпускаемой продукции пищевая промышленность занимает одно из первых мест среди промышленных отраслей. Высокий уровень потребления обуславливает большой объем образования сточных вод на предприятиях, при этом они имеют высокую степень загрязненности и представляют опасность для окружающей среды.

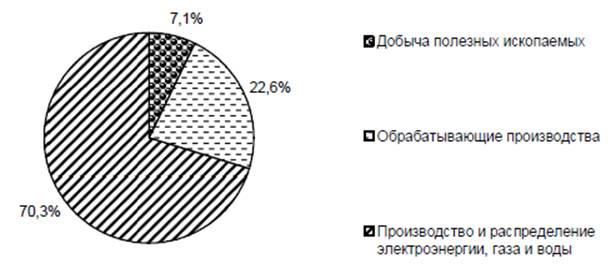

Структура сбросов загрязненных сточных вод, в 2015 г., от промышленных объектов РФ приведена на рисунке 1.6.

Сброс загрязненных сточных вод в поверхностные водные объекты при производстве продуктов питания (по данным Росприроднадзора) составляет в среднем 52, 4 миллионов кубических метров.

Всего отходов производства и потребления в производстве пищевых продуктов образуется 20, 5 млн. т. При этом используется и обезвреживается только 36, 6% от общего объема образовавшихся [13, 38, 56].

Рисунок 1.6 - Структура сбросов загрязненных сточных вод промышленных объектов, в %

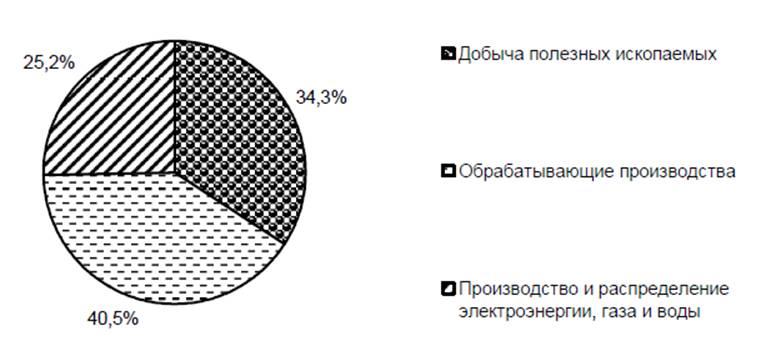

Проблема охраны атмосферного воздуха для пищевых предприятий также актуальна.

Структура выбросов загрязняющих атмосферу веществ, отходящих от стационарных источников, в 2015 г., представлена на рисунке 1.7.

В атмосферу при производстве продуктов питания (по данным Росприроднадзора) выбрасывается около 0, 4 млн. т. При этом улавливается (обезвреживается) загрязняющих атмосферу веществ, отходящих от стационарных источников около 73, 9% от общего количества отходящих веществ.

Практически все предприятия пищевой промышленности выбрасывают в атмосферу газы и пыль, ухудшающие состояние атмосферного воздуха [97].

Рисунок 1.7 - Структура выбросов загрязняющих атмосферу веществ, отходящих от стационарных источников, в %

Поэтому на период до 2020 г., например, в пищевой отрасли получат реализацию природоохранные мероприятия, снижающие техногенное воздействие предприятий на состояние водного и воздушного бассейна, почвенные ресурсы [56, 89].

1.7.1 Источники общей опасности

Высокий расход воды на единицу выпускаемой продукции в производстве продуктов питания обусловлен тем, что большое количество воды используется для технологических целей, например, для первоначальной очистки сырья, смывания в лотках и желобах, обесцвечивания, пастеризации, очистки технологического оборудования и охлаждения готового продукта.

Потребители воды различаются по количественному критерию в зависимости от различных целей использования, причем при максимальном потреблении воды часто требуется раздельная обработка с целью полного удаления запаха и вкуса, и обеспечения однородных параметров.

Высокий уровень потребления, в свою очередь, обуславливает большой объем образования сточных вод на пищевых предприятиях.

Сточные воды пищевой промышленности представляют собой сложные полидисперсные системы, содержащие различного рода загрязнения: жир, кровь, минеральные нерастворимые примеси, моющие средства. Эти воды характеризуются высокими показателями БПК, ХПК и взвешенных веществ (таблица 1.5) [10, 35].

Таблица 1.5 - Среднестатистические показатели сточных вод предприятий отдельных отраслей пищевой промышленности

|

Предприятия отдельных отраслей пищевой промышленности |

Взвешенные вещества, мг/л |

ХПК, мг/л |

БПК, мгО2/л |

|

Мясоперерабатывающие производства |

410-12000 |

1800-12500 |

650-5100 |

|

Плодоовощные производства |

20-1800 |

440-2690 |

350-2175 |

|

Производства сахара |

650-49900 |

4550-10110 |

3250-7600 |

Производство сахара характеризуется высокой степенью потребления воды и образованием большого количества сточных вод. Водоемкость свеклосахарного производства составляет в среднем до 20 т воды разного качества на 1 т перерабатываемой свеклы, в том числе около 2-2, 5 т промышленной и питьевой воды.

Объем образования сточных вод в сахарном производстве зависит от вида сырья: в свеклосахарном - до 350% сточных вод к массе свеклы; при переработке тростникового сахара-сырца - около 130% сточных вод к массе сахара-сырца.

Для сточных вод сахарной отрасли характерен высокий показатель содержания взвешенных органических веществ, который зависит от состава почвы зоны свеклосеяния и агрометеорологических условий возделывания сахарной свеклы, принципиальной технологической схемы переработки сырья, способов очистки воды и наличия оборотных систем.

Основные показатели загрязненности сточных для предприятий сахарной промышленности вод следующие: БПК колеблется от 3250 до 7600 мгО2/л; ХПК - от 4550 до 10110 мгО2/л; взвешенные вещества - от 650 до 49900 мг/л.

Предприятия сахарной отрасли сброс сточных вод в водные объекты не осуществляют, поскольку сточные воды направляются на естественную биологическую очистку на поля фильтрации. Некоторые заводы при наличии соответствующих разрешений осуществляют сброс очищенных вод в водный объект.

Наиболее вредные вещества, поступающие в атмосферу от предприятий пищевой промышленности, - органическая пыль, двуокись углерода, бензин и другие углеводороды, выбросы от сжигания топлива [35].

В таблице 1.6 приведены статистические данные о составе загрязняющих веществ (ЗВ), отходящих от стационарных источников.

Таблица 1.6 - Статистические данные о составе загрязняющих веществ (ЗВ), отходящих от стационарных источников в атмосферный воздух

|

Наименование наиболее распространенных ЗВ (млн.т) |

2005 г. |

2010 г. |

|

Твердые вещества |

2, 8 |

2, 4 |

|

Диоксид серы |

4, 8 |

4, 4 |

|

Оксиды азота |

1, 7 |

1, 9 |

|

Оксиды углерода |

6, 3 |

5, 6 |

|

Углеводороды |

2, 8 |

3, 1 |

|

Летучие органические соединения |

1, 9 |

1, 6 |

|

Всего по РФ |

20, 6 |

19, 1 |

Многие технологические процессы сопровождаются образованием и выделением пыли в окружающую среду (сахарные заводы, масложировые предприятия и др.) [97].

Расчеты показывают, что общие выбросы ЗВ в атмосферу, а также количество образующихся на предприятиях пищевой промышленности отходов производства и потребления, составляют не более 0, 7% от общего выброса загрязняющих веществ и количества отходов, которые образуются на всех промышленных предприятиях в РФ. Общий сброс загрязняющих веществ в поверхностные водоемы составляет не более 0, 18% от общего сброса сточных вод промышленными предприятиями в РФ.

1.7.2 Специфические источники опасности

В отдельных отраслях пищевой промышленности производство также связано с потенциальными проблемами контроля запаха и загрязнения воздуха. Объем твердых отходов может быть весьма значительным [35].

Например, отходы производства консервированных помидоров могут составлять от 15 до 30% всего объема переработки. В случае переработки гороха и зерновых отходы превышают 75%.

Большое значение приобретает упаковка и хранение отходов с целью последующей переработки и утилизации.

Хранение отходов в естественном виде возможно без потерь в течение 2-3 дней. При длительном хранении они теряют свои питательные свойства, закисают, загнивают, забраживают, загрязняя окружающую среду.

В производстве сахара образуются сопутствующие и побочные многотоннажные продукты - свекловичный жом, свекловичная меласса, фильтрационный осадок, осадок сточных вод с полей фильтрации, которые могут являться отходами в том случае, если они не используются и по разным причинам утратили свои потребительские свойства. В настоящее время из общего объема образовавшегося свекловичного жома около 65% высушивается, до 20% направляется на корм животным в свежем и кислом виде, около 4% используется в качестве мелиоранта-рекультиванта; доля использования свекловичной мелассы составляет 100% (для получения этилового спирта, хлебопекарных дрожжей, пищевых кислот, комбикормов и др.); фильтрационный осадок в количестве около 65% выводится в сухом виде и используется в качестве рекультиванта для отработанных карьеров, технической и биологической рекультивации нарушенных земель, для приготовления удобрительных и кормовых смесей, строительных материалов. Осадок сточных вод с полей фильтрации в полном объеме используется для обваловки карт полей фильтрации, а также вместе с фильтрационным осадком в качестве мелиоранта-рекультиванта.

1.7.3 Энергоэффективность

Потребление электроэнергии при производстве продуктов питания в среднем составляет около 14, 1 миллиардов киловатт-часов [20]

Производство сахара занимает одно из первых мест среди отраслей пищевой промышленности по энергоемкости, сложности теплоэнергетического комплекса, взаимозависимости между технологическими и теплоэнергетическими потоками. Технология сахара из сахарной свеклы построена на комплексе тесно взаимосвязанных тепловых процессов, таких как нагревание, выпаривание, уваривание, кристаллизация и сушка, а также массообменных процессов - экстрагирования, кристаллизации, физико-химических - известково-углекислотная очистка диффузионного сока, механических - фильтрование, центрифугирование и т.д. Тепловая схема сахарного завода представляет сложный комплекс, состоящий из многокорпусной выпарной установки с системой теплообменников, греющим агентом в которых является вторичный пар и конденсат из корпусов выпарной установки, при этом использование энергии отработавшего пара в технологическом потоке позволяет экономить тепловую энергию. Так, при производстве свекловичного сахара расход пара составляет 30-50 т на 100 т свеклы, расход электроэнергии - 25-50 кВт·ч на 1 т свеклы; при производстве сахара из тростникового сахара-сырца, соответственно, расход пара - 200-250 т на 100 т сахара-сырца, расход электроэнергии - 90-160 кВт·ч на 1 т сахара-сырца.

За последние пять лет за счет модернизации основного технологического и теплообменного оборудования на российских сахарных заводах расход условного топлива снизился с 4, 60% до 4, 15% к массе переработанной свеклы, при этом на 6 предприятиях он был на уровне передовых сахаропроизводящих стран (менее 3, 3%).

Снижение расхода энергетических ресурсов является одним из основных направлений повышения конкурентоспособности российского сахара, поскольку в себестоимости переработки сахарной свеклы доля топливно-энергетических ресурсов составляет 45-55%.

Основные направления энергоэффективности в отрасли следующие: техническое перевооружение с использованием современного технологического и теплообменного энергосберегающего оборудования (пластинчатых подогревателей, пленочных выпарных аппаратов и др.); совершенствование тепловых схем на основе шести- и семикорпусных выпарных установок и использования тепла низкого потенциала; реализация энергосберегающих технологий переработки - экстрагирования сахарозы с применением прессов глубокого отжатия жома до 32% сухих веществ и возврата жомопрессовой воды в технологический поток; расширение использования современных технологических вспомогательных средств для очистки диффузионного сока со снижением расхода извести; уваривание и кристаллизация утфелей с использованием маточного утфеля и стандартного сиропа; внедрение современных систем автоматизации и управления технологическими и теплотехническими процессами на базе микропроцессорной техники и компьютерно-интегрированных технологий.

Снижение затрат на топливо и энергию в себестоимости промышленной продукции пищевых предприятий является актуальной задачей и для других отраслей (таблица 1.7).

Таблица 1.7 - Доля затрат на топливо и энергию в себестоимости промышленной продукции (%) в пищевой промышленности

|

Сектор |

Все страны* |

Развитые страны |

Развивающиеся страны |

БРИКС |

Россия |

|

Пищевая |

2, 3 |

1, 7 |

2, 5 |

1, 9 |

3, 1 |

* По 50 странам. Данные включают расходы на использование энергоресурсов в качестве сырья.

Источники: Данные по России - Промышленность России. 2012. Росстат. 2012: Данные по другим странам - UNIDO. 2011.Industrial Development Report 2011. Industrial energy efficiency for sustainable wealth creation. Capturing environmental, economic andsocial dividends.

В таблице 1.8 приведены удельные расходы электроэнергии в отдельных отраслях пищевой промышленности.

Таблица 1.8 - Удельные расходы электроэнергии в отдельных отраслях пищевой промышленности

|

Вид продукции |

Ед. изм. |

Удельный расход, кВт·ч/ед. продукции (по различным источникам информации) | ||

|

Колбасные изделия |

т |

74-90 |

75-90 |

65-80 |

|

Консервы мясные |

туб. |

20-25 |

23-26 |

50 |

|

Растительное масло |

т |

132-184 |

130-180 |

175 |

Доля пищевой промышленности в суммарном объеме производства отраслей промышленности России и их относительная удельная энергоемкость, прогнозируемые структурные трансформации промышленности по ее снижению представлены в таблицах 1.9-1.10.

Таблица 1.9 - Доля пищевой промышленности в суммарном объеме производства отраслей промышленности России и их относительная удельная энергоемкость

|

Отрасли промышленности |

Доля в производстве, % |

Относительная электроемкость, %** |

Относительная удельная энергоемкость, %** |

|

Промышленность, всего |

100 |

100 |

100 |

|

Пищевая промышленность |

13, 58 |

21 |

25 |

** Оценка.

Таблица 1.10 - Прогнозируемые структурные трансформации промышленности*

|

Отрасли промышленности |

% от объема промышленного производства | ||

|

2000 |

2010 |

2020 | |

|

Промышленность, всего |

100 |

100 |

100 |

|

Пищевая промышленность |

13, 58 |

14, 9 |

16, 5 |

* Источник - Минэкономразвития России.

1.7.4 Управление и организация производства

Организация производства - это система мер, направленных на рационализацию сочетания в пространстве и времени вещественных элементов и людей, занятых в процессе производства.

Под организацией производственного процесса понимают методы подбора и сочетания его элементов в пространстве и времени в целях достижения эффективного конечного результата.

В основе организации производственного процесса (изготовления продукта) лежат следующие принципы:

- специализация, характеризующаяся ограничением номенклатуры и массовостью изготовления одноименной продукции (работ);

- непрерывность, предполагающая увеличение времени нахождения предмета труда в обработке, уменьшение времени нахождения его без движения в ожидании возобновления процесса изготовления, сокращение перерывов в использовании живого труда и средств труда;

- пропорциональность, требующая относительно равного выпуска продукции или объема выполняемых работ за определенный период времени всеми взаимосвязанными подразделениями предприятия, группами оборудования, рабочими местами, а также соответствия фонда времени работы оборудования и рабочих трудоемкости производственной программы; параллельность, включающая одновременное выполнение отдельных частей производственного процесса, концентрацию технологических операций на рабочем месте и совмещение во времени выполнения основных и вспомогательных операций;

- прямоточность, обеспечивающая кратчайшее расстояние движения предметов труда в процессе производства;

- ритмичность, предполагающая регулярное повторение процесса производства через равные промежутки времени;

- гибкость - возможность быстрой перестройки на выпуск новой продукции.

Повышение эффективности производства - важнейшая задача всего коллектива предприятия.

В решении этой задачи велика роль правильной организации работы в основном производстве. Применение поточной формы организации производственных процессов обеспечивает не только увеличение выпуска продукции, но и улучшение всех технико-экономических показателей работы предприятия. Непрерывность производственного процесса в условиях поточного производства обеспечивает существенное сокращение длительности производственного цикла и размеров потребных оборотных средств. При стабильности условий работы при специализации поточных линий уменьшается брак производства, снижается себестоимость продукции. Поточное, производство обеспечивает снижение трудоемкости продукции вследствие сокращения затрат времени на производство изделий и повышения уровня механизации процесса. Организация производства поточным методом позволяет, прежде всего, сократить время на изготовление данной продукции.

Целесообразно проведение организационно-технических мероприятий, которые обеспечивают прямую экономию топливно-энергетических ресурсов на предприятии.

К организационно-техническим мероприятиям, направленным на уменьшение потребления ТЭР на предприятиях пищевой промышленности, которые являются одними из самых энергоемких производств с учетом их технических и технологических особенностей, относятся:

- корректировка научно-технической программы развития энергетики и энергосбережения на предприятиях промышленности;

- разработка типовых технических решений по достижению минимально необходимых удельных норм затрат тепла и топлива;

- разработка и внедрение технически и научно обоснованных норм потребления природного газа для энергетического оборудования;

- разработка и внедрение инструкций по нормированию удельных норм расхода ТЭР на промышленных производствах;

- комплексное выполнение проектных, монтажных, наладочных и ремонтных работ при внедрении энергетического, технологического оборудования и энергосберегающих мероприятий;

- разработка предпроектной и проектной документации по внедрению схемы когенерации для получения тепловой и электрической энергии;

- разработка технологий, оборудования для утилизации твердых органических отходов с целью получения биогаза, усовершенствование и развитие производства альтернативных видов топлива из растительного сырья, что позволит решить целый ряд задач стратегического направления;

- организации производства экологически чистого альтернативного источника энергии;

- разработка и внедрение комплекса мероприятий по использованию нетрадиционных, возобновляемых и вторичных энергетических ресурсов в структуре энергетического баланса предприятия;

- замена морально устаревшего и физически изношенного энергетического оборудования новым, современным

Важнейшими принципами формирования и развития инфраструктуры продовольственного рынка являются также минимизация издержек в системе товародвижения, обеспечение условий для повышения конкурентоспособности отечественного продовольствия, сокращение сроков доставки и реализации товара, ускорение товарооборота и сохранение качества продукции.

Раздел 2 Описание технологических процессов, используемых в настоящее время в пищевой отрасли промышленности

При производстве продуктов питания используются разнообразные технологические процессы. В настоящем разделе представлено краткое описание технологий обработки и типовых процессов, использующихся в производстве продуктов питания, включая их назначение и область применения [3].

2.1 Технологии и отдельные операции

Наиболее распространенные способы обработки и типовые технологические процессы производства продуктов питания приведены в таблице 2.1.

Таблица 2.1 - Способы обработки и технологические процессы применяемые в производстве продуктов питания

A. Прием сырья и подготовка | |

|

A1 |

Перемещение сырья и хранение |

|

A2 |

Сортировка/просеивание, классификация по качеству, лущение (обрушивание), удаление плодоножек/отделение гребней и резка |

|

A3 |

Очистка/разделка |

|

A4 |

Мойка |

|

A5 |

Размораживание/дефростация |

B. Измельчение, перемешивание, формование | |

|

B1 |

Резание, нарезание, шинкование, измельчение, протирание и прессование |

|

B2 |

Перемешивание/смешивание и гомогенизация |

|

B3 |

Измельчение и дробление |

|

B4 |

Формование и экструзия |

C. Способы разделения | |

|

C1 |

Экстракция/экстрагирование |

|

C2 |

Деионизация |

|

C3 |

Центрифугирование и осаждение |

|

C4 |

Фильтрование |

|

C5 |

Кристаллизация |

|

C6 |

Удаления свободных жирных кислот путем нейтрализации (щелочная нейтрализация) |

|

C7 |

Отбеливание/ адсорбционная очистка |

|

C8 |

Дезодорация/ дистилляционная нейтрализация |

|

C9 |

Дистилляция |

|

С10 |

Гидратация |

|

С11 |

Промывка |

D. Технологические процессы производства пищевых продуктов | |

|

D1 |

Растворение/замачивание |

|

D2 |

Ферментация/брожение |

|

D3 |

Соление/посол/вяление и маринование |

|

D4 |

Копчение |

|

D5 |

Гидрогенизация/переэтерификация и фракционирование |

|

D6 |

Сульфитация |

|

D7 |

Дефекация/сатурация |

E. Тепловая обработка | |

|

E1 |

Бланширование |

|

E2 |

Варка и кипячение |

|

E3 |

Обжаривание |

|

E4 |

Жарение |

|

E5 |

Пастеризация и стерилизация |

|

Е6 |

Влаготепловая обработка мятки |

|

Е7 |

Тостирование шрота |

F. Концентрирование под воздействием тепла | |

|

F1 |

Выпаривание/испарение (жидкость-жидкость) |

|

F2 |

Сушка |

G. Обработка путем удаления тепла | |

|

G1 |

Охлаждение |

|

G2 |

Замораживание |

|

G3 |

Сублимационная сушка/ лиофилизации |

|

G4 |

Вымораживание (винтеризация) |

H. Заключительные технологические процессы | |

|

H1 |

Фасование и упаковка |

|

H2 |

Заполнение упаковки газами и хранение в газовой упаковке |

U. Дополнительные процессы | |

|

U1 |

Очистка и дезинфекция |

|

U2 |

Производство и потребление энергии |

|

U3 |

Водоснабжение |

|

U4 |

Создание вакуума |

|

U5 |

Холодоснабжение |

|

U6 |

Генерация сжатого воздуха |

Сырьем для производства продуктов питания являются продукты животного, растительного, микробиологического, минерального, искусственного или биотехнологического происхождения и питьевая вода, которые должны соответствовать требованиям, установленных в нормативных и технических документах. В зависимости от региональных особенностей сырьевых зон физико-химические характеристики сырья могут изменяться. Поэтому должна быть предусмотрена адаптация технологических процессов для приспособления к изменениям характеристик сырья.

В переработку сырья в продукт вовлечено использование множества технологических методов, операций и способов, взаимосвязанных между собой в технологической линии.

2.1.1 Прием и подготовка сырья (А)

2.1.1.1 Перемещение сырья и хранение (А1)

2.1.1.1.1 Назначение

К перемещению сырья и материалов относится получение, распаковывание, складирование и внутренняя транспортировка сырья, промежуточных продуктов и остальной продукции, включая отходы.

2.1.1.1.2 Области применения

Применяется во всех подготовительных работах производства продуктов питания.

2.1.1.1.3 Описание технологического процесса, способов. Применяемое оборудование

Твердое сырье (сыпучие материалы) транспортируют насыпью в упакованном и неупакованном виде.

В упакованном виде твердое сырье (сыпучие материалы) поставляют:

- в пакетах, уложенных на паллетах;

- в контейнерах;

- замороженным, упакованным в стандартизированные блоки с картонной упаковкой.

Твердое сырье транспортируется с помощью автопогрузчиков и размещается на складе. Твердый и порошкообразный сырьевой материал без упаковки разгружается для обработки или складируется навалом, в бункерах или силосах для последующего использования.

Твердое сырье можно транспортировать с помощью:

- водной системы (например, для овощей, корнеплодов и клубней);

- воздушной системы (для твердых частиц и порошка);

- ленточных конвейеров, элеваторов, шнековых конвейеров и насосов.

Жидкое сырье (материалы) транспортируют наливом в контейнерах-цистернах, автомобильных и железнодорожных цистернах, в резервуарах водных видов транспорта, после чего закачиваются в резервуары - хранилища. Внутренняя транспортировка жидкого сырья осуществляется с помощью перекачивания через системы трубопроводов, которые могут быть протяженными и сложными. Небольшие объемы жидкого сырья могут поставляться в небольших контейнерах или бочках. После этого оно транспортируется в складские помещения с помощью автопогрузчиков.

Газы, используемые при производстве и хранении пищевой продукции, транспортируют в цистернах для жидкого азота, а также в криогенных сосудах и в автомобильных газификационных установках. Также применяются газы, поставляемые в баллонах. Баллоны, наполненные газами, хранят в специальных складских помещениях или на открытых площадках под навесом, защищающим их от атмосферных осадков и прямых солнечных лучей.

Их подача осуществляется через систему трубопроводов с использованием разницы давлений.

Примечание - сернистый газ используется в обработке сахара, водород - при гидрогенизации растительных масел, азот и углекислый газ - при производстве, хранении, упаковке и замораживании.

2.1.1.2 Сортировка/просеивание, классификация по качеству, лущение (обрушивание), удаление плодоножек/отделение гребней и резка (А2)

2.1.1.2.1 Назначение

Большая часть перерабатываемого сельскохозяйственного сырья содержит несъедобные или различные по физическим характеристикам компоненты. Такие технологии обработки, как сортировка или просеивание, классификация по качеству, лущение, обрушивание, удаление плодоножек или отделение стеблей, а также очистка, необходимы для получения нужной равномерности сырья для дальнейшей его обработки. Для обеспечения отсутствия металлических частиц в сырье при сортировке используется детектор металлов.

2.1.1.2.2 Области применения

Указанные технологии обработки используются на первом этапе переработки сыпучих материалов фруктов, овощей, зерна, семян орехов и другого продовольственного сырья. Кроме того, они применяются для обработки мяса.

2.1.1.2.3 Описание технологического процесса, способов. Применяемое оборудование

Сухая и влажная сортировка или просеивание представляют собой сепарацию сырьевых материалов и/или суспензий на категории по форме, размеру, массе, схожести, цвету и другим характеристикам.

Влажная сортировка - разделение сырья и пульпы на категории, исходя из формы, размера, веса, внешнего вида и цвета. Мокрая сортировка используется для разделения компонентов, например при переработке зеленого горошка.

Сухая сортировка сельскохозяйственного сырья разделяет твердые материалы на две или более части.

Сортировка по размеру особенно важна в производстве продуктов питания, поскольку она обусловливает стабильность технологических режимов. Для сортировки по размеру можно использовать разные виды сита и решета, с фиксированными или разными размерами отверстий. Сито может быть неподвижным, вращающимся или вибрирующим.

Сортировка по форме может осуществляться вручную или механическим способом, например, с помощью ременной или роликовой сортировочной машины.

Сортировка по массе является очень точным способом и поэтому используется для более дорогих пищевых продуктов, например для тропических фруктов и некоторых овощей.

Сортировка мяса осуществляется в зависимости от соотношения мышечной, соединительной и (или) жировой тканей. Говядину сортируют на высший, первый, второй сорт, жирную, колбасную, односортную. Говядину жилованную делят на следующие сорта: высший сорт - чисто мышечная ткань; первый сорт - мышечная ткань с содержанием не более 6% соединительной ткани и жира; второй сорт - мышечная ткань с содержанием не более 20% соединительной ткани и жира; односортная - мышечная ткань с содержанием не более 12% соединительной ткани и жира Свинину сортируют на нежирную, полужирную, жирную, колбасную, односортную. Свинину жилованную подразделяют на нежирную, полужирную, жирную и односортную. Свинина нежирная - мышечная ткань с содержанием жира не более 10%; полужирная - 30-50% жира, жирная - более 50% жира, односортная - более 60% жира

Сортировка по цвету поврежденных товаров с измененным цветом может применяться в большой степени с помощью сортировальных машин с контролем цвета посредством микропроцессоров.

Сортировка позволяет также отделить механические примеси, такие как листья и камни, визуально или сырье несоответствующее требованиям, например, незрелые и гнилые плоды, и предназначена для обеспечения переработки сельскохозяйственного сырья требуемых характеристик.

Классификация по физико-химическим характеристикам представляет собой оценку показателей пищевых продуктов для получения информации о них. Этот метод осуществляется обученными операторами. Например, мясо обследуется инспекторами по санитарно-гигиеническим, токсикологическим, физико-химическим показателям согласно технической и технологической документации. Мясо классифицируют по виду убойных животных, по полу, возрасту, по термическому состоянию, упитанности и сортам.

При переработке семян масличных культур производят сортировку семян по массовой доле влаги и кислотному числу [33, 59].

Лущение представляет собой удаление шелухи с овощей, орехов.

Легкость лущения овощей зависит от толщины покрытия плодов и может достигаться посредством влажных и сухих способов. Влажный способ включает в себя вымачивание овощей в воде в течение нескольких часов, дренаж, сушку, измельчение, и затем - обдувку их воздухом для удаления покрытия плодов. При сухом способе оболочка снимается при перемещении овощей через ролики с наждачным покрытием, для очистки поверхности. Этот метод применяется для овощей с плотным покрытием плодов.

Обрушивание используется в процессах дробления соевых бобов. Обрушивание соевых бобов предшествует этап нагревания, который облегчает процесс удаления оболочки.

Обрушивание семян подсолнечника осуществляют в два этапа: сначала разрушают покровные оболочки семян (операция обрушивание), затем разделяют полученную смесь на ядро и лузгу. Плодовую оболочку подсолнечных семян разрушают на рушильной машине. Промышленные способы разделения рушанки на лузгу и ядро основаны на различии размеров и аэродинамических свойств этих двух компонентов рушанки, что предполагает применение аспирационных веек.

Удаление плодоножек или отделение стеблей используется в основном при подготовке плодов и ягод.

Очистка используется для удаления либо несъедобных частей, либо частей с дефектами, или для обрезания сырьевого материала до размера, подходящего для дальнейшей обработки. Очистка может выполняться вручную или с помощью вращающихся ножей.

Мясо подвергается зачистке полутуш, четвертин от возможных поверхностных загрязнений, жиловке - отделению от бескостного мяса части жировой и соединительной тканей, крупных кровеносных и лимфатических сосудов, хрящей, кровяных сгустков и загрязнений.

2.1.1.3 Очистка/разделка (А3)

2.1.1.3.1 Назначение

Целью очистки является удаление кожицы (цедры) с сырых фруктов и овощей. Это улучшает внешний вид и вкус конечного продукта. Во время очистки от кожуры необходимо минимизировать потери с помощью удаления как можно меньшего расположенного под кожурой продукта, оставляя при этом чистую поверхность.

2.1.1.3.2 Области применения

Очистка от кожуры используется на крупных предприятиях по переработке фруктов, овощей, корнеплодов, клубней и картофеля.

2.1.1.3.3 Описание технологического процесса, способов. Применяемое оборудование

К методам очистки от кожуры относится: паровое и абразивное очищение, очищение с помощью ножей, каустическое очищение и очистка от кожуры обжигом.

2.1.1.4 Мойка (А4)

2.1.1.4.1 Назначение

Целью этого процесса является удаление с поверхности перерабатываемого растительного сырья нежелательных компонентов, например, прилипшего грунта, механических примесей, микроорганизмов и ядохимикатов, облегчение очистки, снижение микробиальной обсемененности

2.1.1.4.2 Области применения

Промывание широко используется в качестве первого технологического этапа для подготовки корнеплодов, картофеля, фруктов и овощей.

2.1.1.4.3 Описание технологического процесса, способов. Применяемое оборудование

Существует множество типов машин и систем, адаптированных для мойки перерабатываемого сырья. Мойка может выполняться либо с помощью сильного обрызгивания водой, либо с помощью погружения с использованием щеток, либо с помощью взбалтывания и смешивания. Иногда добавляются очищающие вещества. Использование для мойки теплой воды может ускорить химическое и микробиологическое повреждение, если не осуществляется тщательный контроль времени и процесса мойки.

Последующее разделение механических загрязнений и перерабатываемого сырья осуществляют с помощью отстаивания в гравитационном или центробежном поле. Наполовину обработанные овощи могут также подаваться на мойку в сильном рассоле, в этом случае излишек соли удаляют с помощью их промывки в проточной воде.

2.1.1.5 Размораживание (А5)

2.1.1.5.1 Назначение

При получении сырья, например мяса в замороженном виде, перед его дальнейшей обработкой необходимо выполнить размораживание.

В товароведческой и технологической практике под размораживанием понимают отепление мяса до температуры +1...+4°С в глубине наиболее толстой его части. Процесс размораживания по своей природе обратен процессу замораживания. При размораживании происходит восстановление свойств мяса, которыми оно обладало до замораживания. Однако в связи с тем, что при замораживании и хранении мясо подвергается необратимым изменениям, полное восстановление его первоначальных свойств невозможно. Способы и режимы размораживания мяса должны обеспечить, возможно, большую обратимость процесса.

2.1.1.5.2 Области применения

Поскольку замораживание мяса очень распространено, размораживание широко используется в производстве мясных и мясосодержащих продуктов питания.

2.1.1.5.3 Описание технологического процесса, способов. Применяемое оборудование

Для мяса при размораживании наиболее достоверным показателем обратимости свойств является величина потерь сока. Мясо, размороженное любым способом, имеет ярко-красный цвет и не обладает упругостью. Вследствие высыхания поверхностных слоев при замораживании они становятся гигроскопичными. Сопротивление резанию меньше, чем у охлажденного мяса. Такое мясо по органолептическим показателям уступает замороженному и охлажденному мясу и не направляется на хранение.

Образующаяся при таянии кристаллов льда вода частично поглощается тканями мяса, связываясь с активными группами белковых молекул. Способность белковых веществ и коллоидных систем адсорбировать влагу определяется их биологической активностью и зависит от скорости размораживания. Образование мясного сока обусловлено отделением воды от белковых веществ в результате денатурационных изменений, увеличения концентрации солей в растворах внутри и вне клетки, механических повреждений.

Мясо в тушах, в полутушах и четвертинах размораживают на подвесных путях в специальных камерах, предназначенных для размораживания, а в отдельных случаях - и последующего краткосрочного хранения.

Камеры размораживания рекомендуются размещать вне контура холодильника, в непосредственной близости к помещениям разделки, обвалки и жиловки мяса.

Массу мяса, продолжительность процесса и температурно-влажностный режим камер размораживания записывают в специальный журнал.

Перед загрузкой замороженного мяса в камерах размораживания создают необходимый температурно-влажностный режим.

Туши, полутуши и четвертины замороженного мяса взвешивают, сортируют по категориям упитанности и транспортируют по подвесным путям в камеры размораживания. На каждом подвесном пути камеры размораживания размещают туши, полутуши и четвертины мяса примерно одинаковой кондиции с зазорами 30-50 мм.

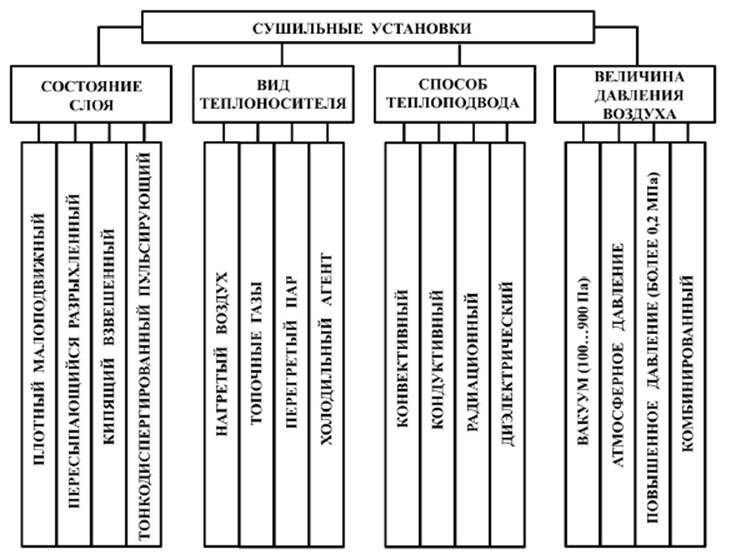

Размораживание мяса осуществляют при температуре воздуха 20±2°С, относительной влажности воздуха не менее 90%, скорости движения воздуха у бедер полутуши от 0, 2 до 1, 0 м/с.