![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 35-2017 ОБРАБОТКА ПОВЕРХНОСТЕЙ, ПРЕДМЕТОВ ИЛИ ПРОДУКЦИИ ОРГАНИЧЕСКИМИ РАСТВОРИТЕЛЯМИ

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 35-2017 ОБРАБОТКА ПОВЕРХНОСТЕЙ, ПРЕДМЕТОВ ИЛИ ПРОДУКЦИИ ОРГАНИЧЕСКИМИ РАСТВОРИТЕЛЯМИ

ИТС 35-2017 ОБРАБОТКА ПОВЕРХНОСТЕЙ, ПРЕДМЕТОВ ИЛИ ПРОДУКЦИИ ОРГАНИЧЕСКИМИ РАСТВОРИТЕЛЯМИ

Добавил:

Дата: [30.03.2018]

ИТС 35-2017 ОБРАБОТКА ПОВЕРХНОСТЕЙ, ПРЕДМЕТОВ ИЛИ ПРОДУКЦИИ ОРГАНИЧЕСКИМИ РАСТВОРИТЕЛЯМИ

SURFACE TREATMENT, TREATMENT OF OBJECTS OR PRODUCTS USING ORGANIC SOLVENTS

Дата введения - 1 июля 2018 г.

Введение

Информационно-технический справочник по наилучшим доступным технологиям "Обработка поверхностей, предметов или продукции органическими растворителями" (далее - справочник НДТ) представляет собой документ по стандартизации, разработанный в результате анализа технологических, технических и управленческих решений, применяемых для обеспечения высокой ресурсоэффективности и экологической результативности обработки поверхностей промышленной продукции (товаров) органическими растворителями и/или материалами, содержащими в своем составе органические растворители.

Структура настоящего справочника НДТ соответствует ГОСТ Р 56828.14-2016 [1], формат описания технологий - ГОСТ Р 56828.13-2016 [2], термины приведены в соответствии с ГОСТ Р 56828-15-2016 [3].

Краткое содержание справочника

Введение. Во введении представлено краткое содержание справочника НДТ.

Предисловие. В предисловии указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимодействие с аналогичными международными документами.

Область применения. В разделе описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

Раздел 1. В разделе 1 описана общая информация о применении растворителей при обработке поверхности промышленной продукции (товаров):

- цели и задачи проведения окрасочных работ при обработке поверхности промышленных изделий;

- сырьевые материалы и энергопотребление;

- структура производства и потребления лакокрасочных материалов;

- основные производства окрасочных работ (транспортное машиностроение, железнодорожная отрасль, сельхозмашиностроение, приборостроение, электротехника, металлургия, станкостроение, авиационная промышленность, судостроение, нефтегазовая промышленность, деревообрабатывающая промышленность).

Также в разделе 1 дан краткий обзор экологических аспектов проведения окрасочных работ и воздействие на окружающую среду.

Раздел 2. В разделе 2 представлены основные технологические процессы подготовки поверхности и окрашивания, применяемые в настоящее время при производстве продукции (товаров) в Российской Федерации, а также информация об особенностях технологических процессов, получивших распространение в производстве:

- легковых, грузовых автомобилей и другой транспортной техники;

- сельхозмашиностроения;

- окрашивания станков, кузнечно-прессовых и литейных машин;

- механического оборудования и специальных стальных конструкций гидротехнических сооружений;

- окрашивания судов;

- окрашивания оборудования химического производства и нефтегазовой промышленности;

- электротехнических изделий и др.

Раздел 3. В разделе 3 дано описание оборудования окрасочных производств, являющихся источниками загрязнения окружающей среды.

Раздел 4. В разделе 4 даны методы определения текущих уровней эмиссии загрязняющих веществ в окружающую среду:

- выбросы в атмосферный воздух;

- производственные сточные воды;

- отходы производства.

Составители справочника НДТ также приняли во внимание сведения об уровнях потребления ресурсов и эмиссии в окружающую среду, систематизированные в справочнике Европейского союза по наилучшим доступным технологиям "Обработка поверхности с использованием органических растворителей" (Reference Document on Best Available Techniques on Surface Treatment using Organic Solvents, August 2007) [4].

Раздел 5. В разделе 5 описаны наилучшие доступные технологии проведения окрасочных работ при производстве продукции (товаров) с учетом подходов, примененных при разработке справочника НДТ и в целом соответствующих Правилам определения технологии в качестве наилучшей доступной технологии (НДТ), а также разработки, актуализации и опубликования справочников НДТ (утверждены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458) [5], Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии (утверждены приказом Министерства промышленности и торговли Российской Федерации от 31 марта 2015 г. N 665) [6] и постановлению Правительства РФ от 28 сентября 2015 г. N 1029 "Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III, IV категорий" [7].

Раздел 6. В разделе 6 кратко описаны НДТ по защите окружающей среды, включая:

- систему экологического менеджмента;

- очистку вентиляционных выбросов при механической очистке поверхностей;

- уменьшение валовых выбросов загрязняющих веществ за счет технологических средств;

- очистку вентиляционных выбросов окрасочно-сушильного оборудования;

- очистку сточных вод окрасочного оборудования;

- рекуперацию тепла отходящей воздушно-газовой смеси сушильных установок.

В разделе использованы НДТ ИТС 22-2016 [8] и ИТС 8-2015 [9] применительно к защите окружающей среды при производстве окрасочных работ.

Раздел 7. В разделе 7 приведены краткие сведения о перспективных технологических и технических решениях, общих для производства всех видов продукции (товаров).

Заключительные положения и рекомендации. В разделе приведены сведения о членах технической рабочей группы, принимавших участие в разработке справочника НДТ.

Библиография. В библиографии приведен перечень источников информации, использованных при разработке справочника НДТ.

Предисловие

Федеральный закон от 21 июля 2014 г. N 219-ФЗ "О внесении изменений в Федеральный закон "Об охране окружающей среды" [10] направлен на совершенствование системы нормирования в области охраны окружающей среды. Данный закон вводят в российское правое поле меры экономического стимулирования хозяйствующих субъектов для внедрения наилучших доступных технологий, однако в нем не определена юридическая форма справочника НДТ.

Федеральный закон от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации" [11] содержит положения, определяющие статус информационно-технических справочников как документов национальной системы стандартизации.

Цели, основные принципы и порядок разработки справочника установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" [5].

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации и носит межотраслевой (горизонтальный) характер.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой "Обработка поверхностей, предметов или продукции органическими растворителями" (ТРГ 35), состав которой был утвержден протоколом совещания Минпромторга России от 27 марта 2017 г. N 15-ОВ/12.

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых при обработке поверхностей, предметов или продукции технологических процессов с применением органических растворителей, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, повысить энергоэффективность, обеспечить ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов (в том числе управления) определены решения, являющиеся НДТ. Для них в справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

Справочник НДТ разработан в результате проведения экспертных оценок и консультаций со специалистами ведущих отечественных предприятий, научно-исследовательских, проектных и образовательных организаций. Составители справочника НДТ приняли также во внимание материалы справочника Европейского союза по наилучшим доступным технологиям "Обработка поверхности с использованием органических растворителей" (Reference Document on Best Available Techniques on Surface Treatment using Organic Solvents, August 2007) [4].

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве работ по обработке поверхности, предметов или продукции с использованием органических растворителей (подготовке поверхности и проведении окрасочных работ) в Российской Федерации, была собрана в процессе разработки справочника в соответствии с Порядком сбора данных, необходимых для разработки справочника НДТ и анализа приоритетных проблем, связанных с загрязнением окружающей среды, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

6 Взаимосвязь с другими справочниками НДТ

Настоящий справочник НДТ взаимосвязан с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р [12]; подробная информация приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от 13 декабря 2017 г. N 2817.

Справочник НДТ введен в действие с 1 июля 2018 г., официально опубликован в информационной системе общего пользования - официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Обработка поверхностей, предметов или продукции с использованием органических растворителей в целом отнесена в Российской Федерации к областям применения наилучших доступных технологий [13]. При этом, согласно постановлению Правительства Российской Федерации от 28 сентября 2015 г. N 1029 "Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III, IV категорий" [7], к объектам I категории отнесены предприятия по обработке поверхностей, продуктов или предметов с использованием органических растворителей, проектное потребление которых составляет 200 т/г и более, к объектам II категории - с использованием органических растворителей, проектное потребление которых составляет менее 200 т/г.

Настоящий справочник НДТ распространяется на производства по обработке поверхностей при изготовлении предметов или продукции в следующих отраслях промышленности:

- транспортное машиностроение;

- железнодорожная отрасль;

- сельхозмашиностроение;

- электротехника;

- металлургия;

- станкостроение;

- авиационная промышленность;

- судостроение;

- нефтегазовая и химическая промышленность.

В приложении А приведены соответствующие области применения коды ОКВЭД и ОКПД.

Справочник НДТ распространяется на процессы, связанные с обработкой поверхности промышленных изделий (получением лакокрасочного покрытия), определяющие характер и масштаб воздействия на окружающую среду:

- производственные процессы подготовки поверхности к окрашиванию с применением органических растворителей;

- производственные процессы окрашивания;

- методы предотвращения и сокращения эмиссии и образования отходов.

Справочник НДТ не распространяется на:

- процессы обработки поверхностей металлов (подготовки поверхности к окрашиванию) с использованием электролитических или химических процессов;

- процессы обработки поверхности древесины и пластмасс;

- вопросы, касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Дополнительные виды деятельности при обработке поверхностей органическими растворителями (получение лакокрасочного покрытия) и соответствующие им справочники НДТ (по распоряжению Правительства Российской Федерации от 31 октября 2014 г. N 2178-р [12]) приведены в таблице 1.

Таблица 1 - Дополнительные виды деятельности при обработке поверхности и соответствующие им справочники НДТ

|

Вид деятельности |

Соответствующий справочник НДТ |

|

Очистка отходящих газов |

Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях (ИТС 22-2016) [8] |

|

Очистка сточных вод |

Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях (ИТС 8-2015) [9] |

|

Отходы производства, загрязненные растворителями |

Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов)) (ИТС 15-2016) [14]. Размещение отходов производства и потребления (ИТС 17-2016) [15]. Обезвреживание отходов термическим способом (сжигание отходов) (ИТС 9-2015) [60] |

|

Сокращение энергопотребления |

Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности [16] |

|

Экологический менеджмент |

Общие принципы производственного и экологического контроля и метрологического обеспечения (ИТС 22.1-2016) [17] |

Раздел 1. Общая информация об окрасочных работах при производстве продукции (товаров)

1.1 Цели и задачи проведения окрасочных работ

Изделия и продукция транспортного машиностроения, сельхозмашиностроения, железнодорожной, электротехнической, металлургической отрасли, судостроения, авиационной, нефтегазовой промышленности и других отраслей работают и содержатся преимущественно в атмосферных условиях, неблагоприятных в коррозионном отношении.

Окружающая среда, взаимодействуя с металлом изделий, вызывает его разрушение (коррозию), в результате чего уменьшается прочность, пластичность и другие свойства металла.

Общие годовые затраты на борьбу с коррозией в развитых странах оцениваются в 2% - 4% от валового национального продукта [18]. Суммарные ежегодные потери в России в результате коррозии оцениваются в диапазоне от 300 млрд руб. до 1 трлн руб. [19]. По данным ВНИИ организации, управления и экономики нефтегазовой промышленности (ВНИОЭНГ), структура затрат на противокоррозионную защиту в Российской Федерации составляет:

- лакокрасочные покрытия - 39, 5%;

- коррозионно-стойкие материалы - 20, 5%;

- металлические покрытия - 15, 6%;

- электрохимическая защита - 11, 3%;

- ингибиторы коррозии - 8, 6%;

- рациональное конструирование - 4, 5%.

Наиболее универсальным, доступным и эффективным способом защиты металлов от коррозии в различных отраслях промышленности является нанесение лакокрасочных материалов (ЛКМ). В транспортном машиностроении, сельхозмашиностроении, железнодорожной, электротехнической отрасли и некоторых других отраслях на долю лакокрасочных покрытий (ЛКП) приходится до 80% продукции. Распространению ЛКП способствует их невысокая стоимость (по сравнению с легированными сталями, гальваническими покрытиями, электрозащитой), сравнительная простота получения, возможность повышения качества защиты применением ЛКМ с различными свойствами и в различных сочетаниях, возможность придания поверхности требуемого вида (гладкость, цвет, блеск, матовость), длительный срок службы. Экономичность применения ЛКМ зависит от коррозивности атмосферы, конструктивной приспособленности изделий к нанесению защитных покрытий, структуры и подготовки поверхности защищаемой поверхности, систем и долговечности наносимых ЛКП, безопасности для здоровья и экологической безопасности.

1.2 Сырьевые материалы и энергопотребление

1.2.1 Лакокрасочные материалы

ЛКМ - сложные многокомпонентные системы, содержащие пленкообразователи, пигменты, наполнители и др. Значительной составляющей большинства ЛКМ являются органические растворители (60% - 80% от состава лакокрасочного материала, готового к применению).

По итогам работы лакокрасочной отрасли в 2015 г. [20] производство ЛКМ в Российской Федерации представлено в таблице 2.

Таблица 2 - Производство ЛКМ в РФ, январь-декабрь 2012-2015 гг., т

|

Группа ЛКМ |

2012 г. |

2013 г. |

2014 г. |

2015 г. |

|

Материалы лакокрасочные на основе синтетических полимеров или химически модифицированных полимеров в водной среде (ОКПД 24.30.11) |

392 847, 2 |

423 814, 4 |

433 304, 2 |

410 163, 4 |

|

Материалы лакокрасочные на основе синтетических полимеров или химически модифицированных природных полимеров в неводной среде (ОКПД 24.10.12) |

440 092, 5 |

453 703, 2 |

419 384, 1 |

401 149, 9 |

|

Олифы (ОКПД 24.30.22.280) |

18 127, 3 |

19 552, 6 |

18 678, 1 |

15 271 |

|

Прочие (лакокрасочные и аналогичные материалы для нанесения покрытий и связанные с ними продукты без учета объемов художественных и полиграфических красок) (ОКПД 24.30.2) |

285 051 |

351 525 |

376 137, 5 |

399 029 |

|

Всего, т |

1 136 118 |

1 248 595 |

1 247 504 |

1 225 613, 3 |

Крупнейшие производители ЛКМ на основе синтетических полимеров или химически модифицированных природных полимеров в неводной среде представлены в таблице 3.

Таблица 3 - ЛКМ на основе синтетических полимеров или химически модифицированных природных полимеров в неводной среде

|

Предприятие/объем производства |

Январь-декабрь 2014 г. |

Январь-декабрь 2015 г. |

|

Всего по Российской Федерации |

419 384, 1 |

401 149, 9 |

|

ООО "Лакра Синтез" |

28 976 |

21 176 |

|

ООО "Тиккурила" |

24 403 |

21 159 |

|

ЗАО "Химик" |

19 022 |

17 954 |

|

ОАО "Русские краски" |

17 779 |

17 833, 2 |

|

ЗАО "АВС Фарбен" |

16 638 |

14 712 |

|

ЗАО "Лакокрасочные материалы" |

14 180 |

11 272, 7 |

|

ООО "ЛКМ групп" |

12 174, 2 |

13 189 |

|

ЗАО "НПК ЯрЛИ" |

11 856, 2 |

12 537, 2 |

|

ОАО "Ярославская лакокрасочная компания" |

10 656, 2 |

12 918, 9 |

|

ООО "Петроком-Липецк" |

9562 |

12 404 |

|

Всего 10 предприятий |

165 247 |

156 156 |

ЛКМ, применяемые для обработки поверхности, подразделяются на следующие сегменты [21]:

- на декоративные ЛКМ, включающие материалы ремонтно-строительного назначения для розничной продажи ("сделай сам" - DIY), для продажи корпоративным клиентам и материалы общего назначения;

- индустриальные ЛКМ, включающие специальные материалы для различных отраслей промышленности;

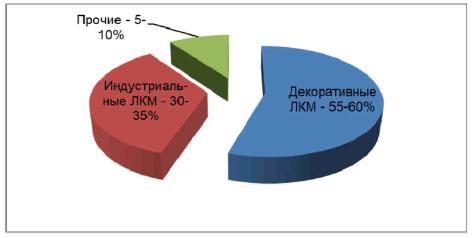

- прочие (полуфабрикатные лаки, смолы, олифы, растворители и т.п.) На долю промышленных покрытий в 2012 г. приходилось 30% - 35% (см. рисунок 1).

Рисунок 1 - Структура российского рынка ЛКМ в 2012 г. по отдельным секторам (в натуральном выражении), %

В настоящее время насчитывается более 4000 наименований ЛКМ, различающихся по химическому составу, назначению и эксплуатационным свойствам. Применимость индустриальных ЛКМ для обработки поверхностей в зависимости от химического состава [22] и областей применения показана в таблице 4.

Таблица 4 - Области применения ЛКМ при обработке поверхности предметов или продукции

|

Классификация ЛКМ по ГОСТ 9825-73 |

Область применения Транспортное машиностроение |

Железнодорожная отрасль |

Сельхозмашиностроение |

Приборостроение |

Электротехника |

Механическое оборудование и специальные стальные конструкции |

Станкостроение |

Авиационная промышленность |

Судостроение |

Нефтегазовая и химическая промышленность | ||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 | ||

|

Алкидно-акриловые |

АС |

Сополимеры акрилатов с алкидами |

+ |

+ |

+ |

+ |

+ | |||||

|

Алкидно-уретановые |

АУ |

Смолы алкидные, модифицированные полиизоцианатами (уралкиды) |

+ |

+ | ||||||||

|

Битумные |

БТ |

Природные асфальты, асфальтиты, искусственные битумы, пеки |

+ |

+ |

+ | |||||||

|

Глифталевые |

ГФ |

Глифталевые алкидные смолы |

+ |

+ |

+ |

+ | ||||||

|

Кремнийорганические, органосиликатные |

КО ОС |

Кремнийорганические смолы на основе полиорганосилоксанов |

+ |

+ |

+ |

+ |

+ |

+ | ||||

|

Каучуковые |

КЧ |

Дивинилстирольные латексы, на основе хлоркаучука, циклокаучука |

+ |

+ | ||||||||

|

Масляно- и алкидно-стирольные |

МС |

Смолы масляно-стирольные, смолы алкидно-стирольные (сополимеры) |

+ |

+ | ||||||||

|

Меламинные |

МЛ |

Меламиноформальдегидные и алкидно-меламиноформальдегидные |

+ |

+ |

+ | |||||||

|

Карбамидные |

МЧ |

Карбамидоформальдегидные, алкидно-карбамидоформальдегидные смолы (на основе мочевины) |

+ |

+ | ||||||||

|

Нитроцеллюлозные |

НЦ |

Лаковые коллоксилины, нитроалкидные, нитроцеллюлозоуретановые |

+ |

+ |

+ | |||||||

|

Пентафталевые |

ПФ |

Смолы алкидные пентаэритритофталевые (пентафтали) |

+ |

+ |

+ |

+ |

+ | |||||

|

Перхлорвиниловые и поливинилхлоридные |

ХВ |

Перхлорвиниловые и винилхлоридные смолы |

+ |

+ |

+ |

+ |

+ |

+ | ||||

|

Полиакриловые |

АК |

Сополимеры акриловых и метакриловых кислот |

+ |

+ |

+ |

+ |

+ |

+ | ||||

|

Поливинилацетальные |

ВЛ |

Поливинилбутирали, винифлексы |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | ||

|

Полиуретановые |

УР |

Полиуретаны на основе полиатомных спиртов и полиизоцианатов |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |||

|

Полиэфирные ненасыщенные |

ПЭ |

Полиэфирные ненасыщенные смолы |

+ | |||||||||

|

Сополимеровинилхлоридные |

ХС |

Сополимеры винилхлорида с винилацетатом и другими винильными мономерами |

+ |

+ |

+ |

+ | ||||||

|

Фенольные |

ФЛ |

Фенолформальдегидные смолы на основе фенолов, крезолов |

+ |

+ |

+ |

+ |

+ |

+ | ||||

|

Фторопластовые |

ФП |

Фторопроизводные этилена, политетрафторэтилена, политрихлорфторэтилена |

+ |

+ | ||||||||

|

Хлорированные полиэтиленовые |

ХП |

Хлорсульфированный полиэтилен, хлорполиэтилен, хлорполипропилен |

+ | |||||||||

|

Эпоксидные |

ЭП |

Смолы эпоксидные, алкидноэпоксидные и другие эпоксидно-модифицированные смолы |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Эпоксиэфирные |

ЭФ |

Эпоксиды, модифицированные жирными кислотами растительных масел |

+ |

+ | ||||||||

1.2.2 Растворители

Органические растворители представляют собой химические соединения, содержащие углерод. Органические растворители являются летучими соединениями (ЛОС), которые, как правило, используются:

- для растворения сырья, продуктов или отходов, не вступая с ними в химические реакции;

- в качестве чистящего средства поверхности изделий или оборудования;

- в качестве дисперсионной среды для полимерных смол;

- пластификатора или консерванта.

Органические растворители классифицируются по химической структуре:

- окислительные (спирты, альдегиды, сложные эфиры, простые эфиры гликолей и их сложные эфиры, кетоны);

- углеводородные растворители (алифатические и ароматические углеводороды);

- галогенированные растворители.

Мировой рынок растворителей для ЛКМ составляет 15 млн т/г, из них 5, 4 млн т/г приходится на долю углеводородных растворителей [23]. Доля рынка различных растворителей на примере рынка США составляет, %:

- углеводороды - 36;

- кетоны - 13;

- спирты - 16;

- хлорированные углеводороды - 14;

- прочие - 21.

1.2.2.1 Обработка поверхностей при подготовке к окрашиванию

При обработке поверхностей металлов (подготовке поверхности к окрашиванию) широкое распространение получили методы обезжиривания. В рецептурах составов для обезжиривания широко используются различные органические растворители.

Процесс обезжиривания с помощью растворителей заключается в растворении и удалении с поверхности различных загрязнений органического происхождения: масляных, жировых и воскообразных веществ, являющихся остатками шлифовальных, полировальных, доводочных паст, консервационных смазок и т.д. [24]. Для обезжиривания применяют индивидуальные растворители и их смеси, эмульсии растворителей в воде, стабилизированные поверхностно-активными веществами, водные моющие растворы щелочного и кислотного типа. Выбор составов для обезжиривания зависит не только от характера удаляемых загрязнений, но и от вида последующей обработки изделий. Так, если после обезжиривания проводится обработка изделий в водных растворах, например фосфатирование или нанесение водоразбавляемых ЛКМ, то для обезжиривания рекомендуется применять водные щелочные растворы. В остальных случаях часто используют органические растворители.

По растворяющей способности их можно разделить на следующие группы:

- растворители с низкой растворяющей способностью - нефтяные растворители (бензин, уайт-спирит);

- растворители со средней растворяющей способностью - ароматические углеводороды, спирты и сложные эфиры;

- растворители с высокой растворяющей способностью - хлорированные углеводороды.

Достоинством нефтяных растворителей является их доступность, дешевизна и малая токсичность, поэтому они широко используются для холодного обезжиривания крупногабаритных изделий. Обычно обезжиривание таких поверхностей проводят путем протирки ветошью, смоченной в уайт-спирите или бензине. Эти растворители хорошо удаляют свежие и отработанные минеральные масла, консистентные минеральные масла и смазки, консервационные составы.

Из хлорированных углеводородов для обезжиривания применяют три- и тетрахлорэтилен, метиленхлорид, фторхлоруглеводород. Достоинство таких растворителей заключается в возможности их регенерации методом перегонки.

Трихлорэтилен широко применяется для обезжиривания поверхностей черных металлов. Для обезжиривания поверхности алюминия и его сплавов применяют тетрахлорэтилен. В промышленности составы на основе хлорированных углеводородов, как и других органических растворителей, применяются в виде растворяюще-эмульгирующих средств. Фторхлоруглеводородные растворители (хладон 112 и 113) являются низкотоксичными и применяются для удаления загрязнений с изделий из черных и цветных металлов, а также печатных плат, выполненных на полимерной основе.

Широкое применение для обезжиривания нашли эмульсионные составы, которые представляют собой эмульсии растворителей в воде, стабилизированные ПАВ. Достоинством таких составов являются негорючесть, более низкая токсичность, чем у индивидуальных растворителей, а также более высокая эффективность процесса обезжиривания за счет одновременного растворения и эмульгирования загрязнений. Эмульсионные составы на основе нефтяных растворителей применяются для очистки изделий из черных металлов, бронзы, латуни, дюраля. Различают способы холодного и горячего обезжиривания. Холодное обезжиривание проводят при комнатной температуре путем протирки ветошью, окунания или струйным методом. Этот метод малоэффективен, однако используется довольно широко. Современным способом является горячее обезжиривание в парах растворителей. Для этого используются хлорированные углеводороды, которые нагревают до температуры кипения в специальных ваннах.

Прогрессивным является использование для обезжиривания ультразвуковых установок. Процесс обезжиривания в этом случае сокращается, появляется возможность уменьшения содержания активных растворителей в составах.

1.2.2.2 Растворители в составе ЛКМ

Применяемые в лакокрасочной промышленности растворители по химической природе подразделяются на:

- углеводороды (алифатические, алициклические, ароматические, нефтяные и терпеновые);

- кетоны;

- простые и сложные эфиры;

- спирты;

- галогенсодержащие растворители;

- прочие растворители.

Основным природным источником большинства углеводородных растворителей является нефть, в которой содержатся в основном парафиновые, нафтеновые и ароматические углеводороды. Углеводородные растворители нашли широкое применение в лакокрасочной промышленности благодаря низкой стоимости и доступности. В составе ЛКМ растворители служат для растворения полимерных смол, являющихся пленкообразующим компонентом в ЛКП.

Ароматические углеводороды - наиболее обширная группа углеводородных растворителей, выпускаемая промышленностью. Отечественной промышленностью выпускаются практически все ароматические растворители, в том числе и смесь ароматических углеводородов под названием "сольвент", широко применяемая в лакокрасочной промышленности.

Сольвент применяется для растворения масел, битумов, каучуков, мочевино- и меламиноформальдегидных олигомеров, меламиноалкидных лакокрасочных материалов.

Толуол растворяет кремнийорганические, акриловые смолы. В качестве основной добавки применяется в смесевых растворителях для растворения эпоксидных, виниловых и акриловых полимеров, хлоркаучука.

Ксилол применяется для растворения алкидно-стирольных полимеров, бутанолизированных меламиноформальдегидных смол. Часто используется взамен сольвента в рецептурах ЛКМ.

К нефтяным растворителям относятся фракции нефти, получаемые в результате перегонки и состоящие из смесей индивидуальных углеводородов. Эти растворители объединяются термином "Нефрас". Нефрас-С - растворители смешанного состава, в которых присутствуют углеводороды всех классов. Нефрас-А - растворители с преобладанием ароматических углеводородов.

Из нефтяных растворителей наиболее широко в лакокрасочной промышленности применяется уайт-спирит в качестве растворителя жирных алкидов, некоторых каучуков, полибутилметакрилата, эпоксиэфиров.

Кетоны являются растворителями большинства пленкообразующих веществ. В лакокрасочной промышленности применяются алифатические и циклические кетоны.

Ацетон применяется для растворения природных смол, масел, диацетатцеллюлозы, эпоксидных смол, сополимеров винилхлорида, полиакрилатов, хлоркаучука. Диацетоновый спирт является растворителем нитрата и ацетата целлюлозы, эпоксидных смол. Циклогексанон применяется в качестве растворителя при получении полиуретановых эмалей.

Из алифатических эфиров двухатомных спиртов наибольшее распространение получили этилцеллозольв и бутилцеллозольв. Этилцеллозольв применяется в качестве растворителя мочевиноформальдегидных олигомеров, полиэфирных и эпоксидных ЛКМ, входит в состав большинства смесевых растворителей. Бутилцеллозольв растворяет нитрат целлюлозы, хорошо совмещается с алкидами.

Сложные эфиры - наиболее широко распространенный класс органических растворителей, имеющих большое практическое применение. Этилацетат, подобно ацетону, растворяет большинство полимеров. По сравнению с ацетоном его преимущество - в более высокой температуре кипения (меньшей летучести). Бутилацетат растворяет эфиры целлюлозы, масла, жиры, хлоркаучук, виниловые полимеры, карбинольные смолы. Изобутилацетат заменяет циклогексанон в нитроцеллюлозном лаке.

Спирты относятся к сильнополярным жидкостям. Самостоятельно применяются довольно редко, но в смеси с другими растворителями используются широко. Например, высокомолекулярные эпоксидные смолы не растворяются в спиртах и ароматических углеводородах, но хорошо растворяются в их смесях. Бутиловый и изобутиловый спирты в смесях с этиловым спиртом применяются для растворения мочевиноформальдегидных олигомеров, поливинилбутираля, в смеси с ксилолом - для растворения полиакрилатов. Является добавкой к большинству смесевых растворителей, повышая их растворяющую способность. Бензиловый спирт относится к простейшим ароматическим спиртам и хорошо растворяет глифталевые олигомеры. Циклогексанол повышает блеск нитроцеллюлозных лаков. Из двухатомных спиртов применяют этиленгликоль, диэтиленгликоль и пропиленгликоль.

Прочие растворители не нашли широкого применения в лакокрасочной промышленности.

1.2.2.3 Растворители, обеспечивающие технологичность обработки поверхности

ЛКМ, предназначенные для нанесения на промышленные изделия, предварительно подготавливают путем разведения их разбавителями и растворителями до рабочей вязкости для обеспечения качественного нанесения и розлива ЛКП. Наиболее часто для этих целей используют смесевые растворители.

В таблице 5 приведены основные марки и состав смесевых растворителей, выпускаемых отечественной промышленностью.

Таблица 5 - Состав и характеристика смесевых растворителей

|

Растворитель, ГОСТ |

Состав растворителя |

Назначение | ||

|

Компоненты |

Содержание, % (масс.) |

Растворимые пленкообразователи |

Отраслевое применение ЛКМ | |

|

Растворитель 645, ГОСТ 18188-72 |

Толуол |

50 |

Нитроцеллюлозные |

Станкостроение |

|

Бутилацетат |

18 | |||

|

Бутиловый спирт |

10 | |||

|

Этиловый спирт |

10 | |||

|

Этилацетат |

9 | |||

|

Ацетон |

3 | |||

|

Растворитель 646 |

Бутилацетат |

10 |

Нитроцеллюлозные, нитроцеллюлозноглифталевые, эпоксидные, нитроцеллюлозноэпоксидные, мочевино-, меламиноформальдегидные, кремнийорганические |

Транспортное машиностроение, приборостроение, станкостроение, металлургия, нефтегазовая промышленность |

|

Этилцеллозольв |

8 | |||

|

Ацетон |

7 | |||

|

Бутиловый спирт |

15 | |||

|

Бутиловый спирт |

10 | |||

|

Толуол |

50 | |||

|

Растворитель 647 |

Бутилацетат |

29, 8 |

Нитроцеллюлозные |

Транспортное машиностроение, станкостроение, приборостроение |

|

Этилацетат |

21, 2 | |||

|

Бутиловый спирт |

7, 7 | |||

|

Толуол |

41, 3 | |||

|

Растворитель 648 |

Бутилацетат |

50 |

Нитроцеллюлозные, нитроцеллюлозноэпоксидные, бутилметакрилатные, полиакрилатные |

Приборостроение, авиационная промышленность, судостроение |

|

Бутиловый спирт |

10 | |||

|

Этиловый спирт |

20 | |||

|

Толуол |

20 | |||

|

Растворитель 649 |

Этилцеллозольв |

30 |

Нитроцеллюлозноглифталевые |

Сельхозмашиностроение, станкостроение |

|

Изобутиловый спирт |

20 | |||

|

Ксилол |

50 | |||

|

Растворитель 650 |

Этилцеллозольв |

20 |

Нитроцеллюлозные |

Станкостроение |

|

Бутиловый спирт |

30 | |||

|

Ксилол |

50 | |||

|

Растворитель 651 |

Уайт-спирит |

10 |

Меламиноалкидные |

Транспортное машиностроение |

|

Бутиловый спирт |

90 | |||

|

Растворитель P-4 |

Бутилацетат |

12 |

Поливинилхлоридные, полиакриловые, сополимеры винилхлорида с винилиденхлоридом или винилацетатом |

Металлургия, транспортное машиностроение, железнодорожная отрасль, сельхозмашиностроение, судостроение |

|

Ацетон |

26 | |||

|

Толуол |

62 | |||

|

Растворитель Р-4А |

Ацетон |

38 |

Поливинилхлоридные хлорированные, эпоксидные |

Металлургия, транспортное машиностроение, железнодорожная отрасль, сельхозмашиностроение, судостроение |

|

Толуол |

62 | |||

|

Растворитель P-5 |

Бутилацетат |

10 |

Поливинилхлоридные хлорированные, эпоксидные, полиакриловые, кремнийорганические |

Металлургия, транспортное машиностроение, железнодорожная отрасль, сельхозмашиностроение, судостроение, электротехника |

|

Ацетон |

50 | |||

|

Ксилол |

40 | |||

|

Растворитель Р-5А |

Бутилацетат |

30 |

Поливинилхлоридные хлорированные, каучуковые, эпоксидные, полиакриловые, кремнийорганические |

Металлургия, транспортное машиностроение, железнодорожная отрасль, сельхозмашиностроение, судостроение, электротехника, авиационная промышленность |

|

Ацетон |

30 | |||

|

Толуол |

40 | |||

|

Растворитель P-6 |

Бутилацетат |

15 |

Поливинилбутиральные |

Приборостроение, металлургия |

|

Бутиловый спирт |

30 | |||

|

Этиловый спирт |

15 | |||

|

Бензол |

40 | |||

|

Растворитель P-7 |

Циклогексанон |

50 |

Поливинилбутиральные |

Металлургия |

|

Этиловый спирт |

50 | |||

|

Растворитель Р-12 |

Бутилацетат |

30 |

Перхлорвиниловые, полиакрилатные |

Металлургия |

|

Толуол |

60 | |||

|

Ксилол |

10 | |||

|

Растворитель Р-24 |

Сольвент |

50 |

Перхлорвиниловые |

Металлургия, сельхозмашиностроение, железнодорожная отрасль |

|

Ксилол |

35 | |||

|

Ацетон |

15 | |||

|

Растворитель Р-189 |

Этиленгликольацетат |

37 |

Полиуретановые |

Различные отрасли |

|

Метилэтилкетон |

37 | |||

|

Ксилол |

13 | |||

|

Бутилацетат |

13 | |||

|

Растворитель Р-197 |

Бутилбензольная фракция (АР) |

70 |

Меламиноалкидные |

Транспортное машиностроение |

|

Скипидар |

3 | |||

|

Ксилол |

27 | |||

|

Растворитель Р-198 |

Этилцеллозольв |

50 |

Меламиноалкидные |

Транспортное машиностроение |

|

Циклогексанон |

50 | |||

Для нанесения ЛКМ методом электроокраски используются смесевые растворители марок РЭ по ГОСТ 18187-72 [25], содержащие разное соотношение сольвента, бутилового спирта, бутилацетата, этилцеллозольва, ксилола, циклогексанона и диацетонового спирта. Эти смесевые растворители применяются в основном в транспортном машиностроении и сельхозмашиностроении.

1.2.3 Энергопотребление

Все отрасли, проводящие обработку поверхности, являются значительными потребителями энергии. Значительное количество энергии используется для извлечения растворителя при сушке лакокрасочного покрытия и извлечения его из загрязненного воздуха при термической деструкции ЛОС при низких концентрациях.

Данные по энергопотреблению по различным отраслям промышленности отсутствуют. Энергопотребление находится в прямой зависимости от применяемого лакокрасочного материала и площади обработки поверхности.

1.3 Структура производства и потребления лакокрасочных материалов

Емкость рынка индустриальных ЛКМ в 2012 г. оценивалась в 360-400 тыс. т [26]. Существует два подхода к сегментированию рынка индустриальных ЛКМ:

- по отраслям промышленности;

- по видам материалов и направлению использования.

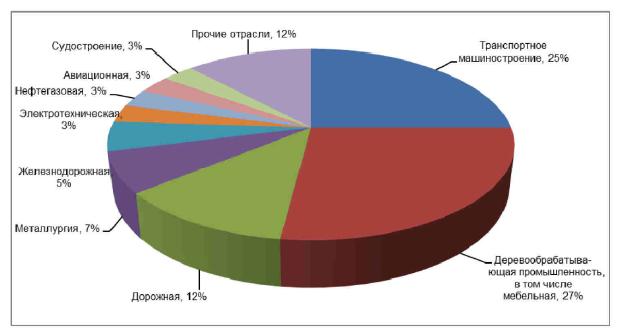

Доли крупнейших отраслей, потребляющих ЛКМ промышленного применения, в общей структуре представлены на рисунке 2.

Рисунок 2 - Структура потребления индустриальных ЛКМ по отраслям (в натуральном выражении), % [26]

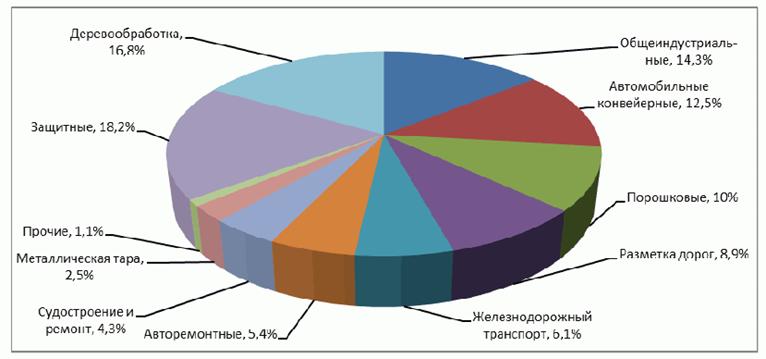

Другой подход предполагает, что рынок индустриальных ЛКМ можно сегментировать в зависимости от вида материала и направления использования. Структура рынка индустриальных ЛКМ по направлениям использования представлена на рисунке 3.

Оба подхода к сегментации имеют точки пересечения, поскольку некоторые отрасли промышленности связаны исключительно с производством соответствующих видов продукции. К числу таких отраслей относятся судостроение, производство железнодорожного транспорта, транспортное машиностроение и др.

Емкость сегмента "железнодорожное машиностроение" составляет 17 тыс. т. Основными потребителями являются филиалы РЖД, ЗАО "ТрансмашХолдинг", вагоностроительные и вагоноремонтные заводы, производители тепловозов и электровозов, операторы собственного подвижного состава. 80% рынка составляют алкидные материалы отечественного производства. Использование материалов регламентируется рекомендациями ВНИИЖТ.

Емкость сегмента "транспортное машиностроение" составляет 3, 4 тыс. т. Основные потребители: комбайновый завод ООО "Ростсельмаш", концерн "Тракторные заводы", группа "ГАЗ". Около 80% объема потребления - алкидные материалы отечественного производства. Лакокрасочные материалы применяются в соответствии с отраслевой НДТ.

Емкость рынка "судостроение, судоремонт" составляет 9-10 тыс. т. Основные потребители: судостроительные и судоремонтные заводы, компании-судовладельцы. 90% рынка составляют специальные эпоксидные и хлорвиниловые материалы. Использование материалов регламентируется рекомендациями Российского морского регистра судоходства, ЦНИИ МФ, ЦНИИ "Прометей".

Емкость сегмента "антикоррозионная защита металлоконструкций" составляет 25-30 тыс. т. Основные потребители: заводы металлоконструкций, строительные организации, нефтегазодобывающие и перерабатывающие предприятия, предприятия-подрядчики, занимающиеся обслуживанием объектов инфраструктуры - мостовые сооружения, вышки ЛЭП, вышки сотовой связи и др. Эпоксидные материалы составляют 25% рынка, алкидные - 65%. Использование материалов регламентируется рекомендациями ЦНИИС, ВНИИСТ.

На основании доклада директора бизнес-направления "Индустриальные покрытия" компании "Русские краски" объем производства строительных металлоконструкций в 2005 г. на российских предприятиях составил 3, 02 млн т, в том числе 1, 53 млн т конструкций с полимерным покрытием. Потребление ЛКМ для защиты строительных металлоконструкций составило в 2005 г. 13-15 тыс. т. Количество производителей металлоконструкций в России - около 500 организаций. Порядка 70% производителей стальных металлоконструкций проводят так называемую "первичную защиту металлов", используя алкидные, фенольные, эпоксидные грунтовки российского производства.

Рисунок 3 - Структура потребления индустриальных ЛКМ в Российской Федерации по отдельным секторам (в натуральном выражении), % [26]

Самые распространенные грунтовки среди потребителей - алкидные. Их предпочитают две третьих производителей металлоконструкций. Около 35% потребителей применяют грунтовки на эпоксидной основе. Среди других используемых грунтовок - фенольные, хлорвиниловые и сополимеровинилхлоридные, алкидно-уретановые, органосиликатные, акрил-уретановые, полиуретановые. В качестве финишного покрытия преобладают алкидные эмали. До 35% используются эпоксидные эмали. Менее распространены финишные хлорированные, полиуретановые, акриловые, акрил-уретановые, эпоксиуретановые материалы.

Для окраски внешней поверхности самолета с обшивками из алюминиевых сплавов используют лакокрасочные материалы на основе бутилметакрилата, сополимеров бутилметакрилата, амида метакриловой кислоты, нитрила акриловой кислоты и стирола. На их основе созданы прозрачные лаки, грунтовки и эмали холодной сушки с повышенной термостойкостью. В последние годы для окраски авиационной техники используются также эпоксидные грунтовки и фторполиуретановые эмали. Для окраски внутренних обшивок, декоративной отделки деталей интерьера из стеклопластика применяют водоразбавляемые эмали. Материалы используются на основании рекомендаций ВИАМ.

1.4 Основные производства окрасочных работ

1.4.1 Транспортное машиностроение

1.4.1.1 Окрасочные производства легковых автомобилей

Легковые автомобили рассчитаны на эксплуатацию в течение большого срока и относятся к товарам длительного пользования. К ним предъявляются высокие требования по качеству обработки поверхности:

- долговременная защита от коррозии в результате воздействия климатических факторов внешней среды, в том числе стойкость к механическому, химическому воздействию;

- высокие требования к внешнему виду покрытия;

- отсутствие дефектов покрытия.

В соответствии с рекомендациями отраслевого стандарта [27], а также ГОСТ 9.032-74 [28] и ГОСТ 23852-79 [29] наружная поверхность кузова легкового автомобиля должна соответствовать I-II классам покрытий. Лакокрасочное покрытие должно быть высокоглянцевым. Потеки, волнистость, разнооттеночность не допускаются. Для II класса покрытия допускается незначительная шагрень, отдельные штрихи, риски. Для внутренней поверхности кузова допускается III класс покрытия (допускается волнистость не более 1, 5 мм, незначительная шагрень, отдельные риски, штрихи, не более 10 включений/м2 размером не более 0, 5 мм), для рамы и других деталей шасси, двигателя автомобиля и его сборочных единиц и деталей - VI класс (допускается разнооттеночность, отдельные потеки), а для рессор - VII класс покрытия (дефекты не нормируются).

Высокое качество ЛКП на наружной поверхности кузова легкового автомобиля достигается путем нанесения 4-5 слоев ЛКМ, на внутренней поверхности кузова - 2-3 слоя ЛКМ, на рамах и других деталей шасси и сборочных единицах - 1-2 слоя ЛКМ.

Для защиты днища и скрытых сечений используются мастики.

1.4.1.2 Окрасочные производства грузовых автомобилей, автобусов

ЛКП грузовых автомобилей должно иметь гладкую, глянцевую или полуглянцевую поверхность, автобусов и троллейбусов - гладкую, глянцевую, мотоциклов и других изделий - гладкую, высокоглянцевую и глянцевую.

Устанавливают следующие классы покрытия:

- для сборочных единиц и деталей грузовых автомобилей:

- III - для кабины;

- V - для рамы и других деталей шасси, для двигателя автомобиля и его сборочных единиц и деталей;

- VII - для рессор;

- для большегрузных карьерных автосамосвалов:

- V класс - для кабины, узлов, оперенья, аккумуляторных ящиков;

- VI класс - для наружной поверхности платформ, топливных баков и масляных баков;

- VII класс - для рам, узлов, шасси;

- для автобусов:

- III класс - для кузова.

Процессы окрашивания этих изделий имеют значительные отклонения от серийной окраски легковых автомобилей из-за более широкого ассортимента применяемых материалов, методов нанесения и конструктивных особенностей самого изделия.

1.4.2 Железнодорожная отрасль

К изделиям железнодорожной отрасли, требующим нанесение ЛКП, относятся:

- пассажирские, почтовые и багажные вагоны;

- электропоезда;

- дизель-поезда;

- грузовые вагоны;

- металлические конструкции железнодорожных мостов.

В таблице 6 показаны требования к отделке внешнего вида покрытий в железнодорожной отрасли.

Таблица 6 - Классы покрытий изделий по [29]

|

Окрашиваемые поверхности |

Класс покрытия, не ниже |

|

Боковые стены кузовов пассажирских вагонов локомотивной тяги |

IV |

|

Боковые стены вагонов электропоездов и дизель-поездов, а также почтовых и багажных вагонов, свесы крыш, лобовые части кузовов головных вагонов электропоездов |

V |

|

Средняя часть крыш, рамы вагонов, тележки и котельные отделения |

VII |

|

Концевые стены кузовов вагонов |

VI |

|

Наружная поверхность грузовых вагонов |

VII |

|

Металлические конструкции железнодорожных мостов |

V |

Срок службы ЛКП на наружной поверхности кузова пассажирских вагонов при использовании материалов на полиуретановой основе - 6-7 лет, алкидных и водно-дисперсионных материалов - 4 года; на внутренней металлической поверхности кузовов - 16 лет. Срок службы покрытий: на наружной металлической поверхности кузовов грузовых вагонов - 10 лет при использовании двухкомпонентных материалов, 5 лет при использовании однокомпонентных, водно-дисперсионных и сополимерных материалов; на внутренней металлической поверхности кузовов крытых грузовых вагонов, имеющих обшивку, - 15 лет; на внутренней поверхности минераловозов и зерновозов - 5 лет при использовании однокомпонентных материалов, 7 лет при использовании двухкомпонентных материалов. Срок службы лакокрасочного покрытия на ходовой части всех видов вагонов - не менее 2 лет [30, 31].

ЛКП железнодорожного транспорта, помимо высокой атмосферостойкости, должны быть устойчивы к воздействию агрессивных чистящих средств, применяемых для удаления граффити. Они должны быть устойчивы к истирающему воздействию снега, песка.

В РФ через каждые 2 года проводят перекраску вагонов при применении алкидных ЛКМ и через каждые 5 лет - при применении акриловых, акрил-уретановых и полиуретановых ЛКМ, в Европейских странах - каждые 8 лет.

1.4.3 Сельхозмашиностроение

По назначению [32] сельскохозяйственную технику можно разделить на три класса: тракторы, сельскохозяйственные машины, оборудование и машины для животноводства и кормопроизводства.

В каждом классе имеются разные группы машин и оборудования, которые защищаются ЛКП, что обуславливает различные технические требования к этим покрытиям. Более того, отдельные детали и сборочные единицы машины часто защищаются разными ЛКМ, что связано с условиями работы этих деталей.

К первому классу сельхозтехники относятся тракторы, двигатели и самоходные шасси. В процессе эксплуатации они подвергаются воздействию атмосферных условий. Некоторые детали их подвержены воздействию бензина, минеральных масел, высоких температур (до 450°C).

Второй класс по назначению включает 11 групп сельхозтехники:

- почвоперерабатывающие машины: камнеуборочные машины, канаво- и ямокопатели, заравниватели, корчеватели, бороздо- и грядоделатели, плуги, культиваторы, бороны, окучники и др.;

- машины для посева и посадки: сеялки, сажалки, рассадопосадочные машины и т.д.;

- машины для подготовки и внесения удобрений: смесители, разбрызгиватели, рассеиватели, прицепы для удобрений;

- машины для защиты растений: опрыскиватели, аэрозольные аппараты, гербицидно-аммиачные машины, опылители, протравливатели семян и др.;

- машины для полива: дождевательные установки и машины различных типов, насосные агрегаты и др.;

- комбайны - зерновые, рисовые, кукурузоуборочные, жатки для уборки зерновых культур и прицепы для перевозки сельскохозяйственных грузов;

- машины и приспособления для уборки бобовых и масличных культур, льна, конопли, чая, хлопка, хмеля и др.;

- машины для очистки и сортировки зерна и семян: веялки, семяочистительные машины и др.;

- сушильные устройства: сельскохозяйственные сушилки, воздухонагреватели и др.;

- машины для уборки и первичной обработки овощей;

- машины, используемые в садоводстве: комбайны для уборки плодов, ягод и винограда: копатели для саженцев и рассады; обрезчики; средства для транспортирования ягод и фруктов.

Третий класс сельхозтехники - машины и оборудование для животноводства и кормопроизводства:

- машины и оборудование, на которые воздействует микроклимат животноводческих помещений;

- машины и оборудование, работающие в контакте с влажными и полувлажными кормами;

- машины и оборудование, находящиеся в контакте с навозом и пометом.

ЛКП первых двух классов оборудования подвергаются воздействию климатических факторов внешней среды. Машины третьей группы должны быть химстойкими. Кроме того, ЛКП третьей группы не должны быть токсичными и влиять на репродуктивные функции животных, их рост и развитие, а также не должны снижать санитарные характеристики получаемых продуктов питания.

Особенностью эксплуатации сельхозтехники является также сезонность ее работы. Межсезонное хранение техники возможно в закрытых помещениях, под навесом или на открытых площадках.

По внешнему виду ЛКП должны соответствовать следующим требованиям:

- наружные поверхности облицовочных деталей тракторов и самоходных комбайнов отделываются по IV классу (допускаются: 1 включение на 1 дм2 размером не более 1 мм на расстоянии 10 мм, шагрень, отдельные штрихи, волнистость до 2 мм);

- наружные поверхности облицовочных деталей сельхозмашин, промышленных, лесохозяйственных и трелевочных тракторов отделываются по V классу (допускаются отдельные потеки);

- остальные изделия, за исключением рамных конструкций, деталей ходовой части и рабочих органов, отделываются по VI классу (допускаются включения, шагрень, отдельные потеки, разнооттеночность).

На деталях ходовой части и рабочих органов класс покрытия не нормируется.

Для грунтования поверхности используются в основном алкидные, алкидно-уретановые и фенольные грунтовки (содержание растворителя - 50% - 60%), электрофорезные грунтовки (содержание растворителя - 10%), водно-дисперсионные грунтовки (содержание растворителя - 8%).

Для окрашивания изделий 1 и 2 групп используют алкидные, алкидно-уретановые, алкидно-акриловые, меламиноалкидные эмали (содержание растворителя - 50% - 60%), водно-дисперсионные краски (содержание растворителя - 8%). Количество слоев лакокрасочного покрытия - 3, включая грунтование. Внутренняя поверхность кабины, закрытая обивкой, внутренняя поверхность дверей, подлежащая завальцовке, внутренние детали двигателя, топливные насосы и другие подобные детали, ободья и диски колес под резиной допускается только грунтовать.

Изделия 3 группы и сельхозтехнику, контактирующую с минеральными удобрениями, грунтуют фенольными (содержание растворителя - 45%), хлорвиниловыми (содержание растворителя - 60%) и акриловыми (содержание растворителя - 85%) материалами, окрашивают хлорвиниловыми (содержание растворителя - 75%) и порошковыми материалами. При окрашивании хлорвиниловыми материалами наносят 5 слоев ЛКМ, порошковыми - 1 слой.

1.4.4 Электротехника

Многочисленную группу электротехнических изделий, подлежащих окрашиванию, составляют электродвигатели. Электродвигатели окрашиваются для защиты от воздействия внешних факторов окружающей среды, а также для придания им эстетического вида [33]. Как правило, окрашиванию подлежит наружная поверхность электродвигателей. По внешнему виду ЛКП электродвигателей должны соответствовать VI классу, а для электродвигателей, предназначенных на экспорт, - IV классу по ГОСТ 9.032-74 [28]. В соответствии с [34] гарантийный срок эксплуатации стандартных асинхронных электродвигателей общепромышленного назначения составляет 2 года, средний ресурс до капитального ремонта - 30 000 ч. Для погружных электродвигателей [35] средний срок службы устанавливается 5, 5 лет, средний ресурс до капитального ремонта - 21 000 ч. Таким образом, ЛКП должно обеспечивать противокоррозионную защиту металлических поверхностей не менее 5-8 лет.

В конструкции электродвигателя имеются детали из стали, чугуна и алюминия: станина изготавливается из чугуна, кожух и относящиеся к нему детали - из стали, детали вентилятора - из алюминия. Для получения защитных покрытий используют меламиноалкидные и алкидные ЛКМ, а для электродвигателей химстойкого исполнения - эпоксидные ЛКМ. Это материалы высокотемпературной сушки (100°C - 130°C).

1.4.5 Металлургия

1.4.5.1 Механическое оборудование и специальные стальные конструкции гидротехнических сооружений

Механическое оборудование гидротехнических сооружений включает совокупность устройств, необходимых для пропуска воды при эксплуатации:

- затворы всех типов, штанги затворов, сороудерживающие решетки, шлюзовые ворота и другие подвижные конструкции;

- закладные части, другие металлические конструкции и детали, заделываемые в бетон;

- подъемно-транспортные механизмы, предназначенные для маневрирования подвижными конструкциями;

- захватные балки;

- решеткоочистительные машины;

- компенсаторы трубопроводов.

К основным специальным стальным конструкциям относятся:

- трубопроводы, облицовки и уравнительные резервуары;

- эстакады;

- подкрановые балки;

- шоссейные, железнодорожные и служебные мосты;

- металлические каркасы ГЭС, других зданий и сооружений.

При воздействии на металлоконструкции при эксплуатации в открытой атмосфере используются в качестве грунтовочных материалов уретановые, кремнийорганические, эпоксидные, эпоксидно-уретановые, керамоэпоксидные, винилово-эпоксидные, эпоксидно-винилхлоридные, полиамидоэпоксидные, этилсиликатные, фенолформальдегидные, винилбутиральные, каучуко-смоляные ЛКМ. В качестве покрывного материала используются уретановые, акрилполиуретановые, кремнийорганические, эпоксидные, эпоксиэфирные, эпоксисополимерные, керамоэпоксидные винилово-эпоксидные, фтор-уретановые, каучуко-смольные, поливинилхлоридные, алкидные, винилбутиральные ЛКМ.

При длительном или периодическом воздействии на металлоконструкции пресной (речной) воды в качестве грунтовочных материалов используют эпоксидные, винилово-эпоксидные, керамоэпоксидные, кремнийорганические, уретановые, винилхлоридные, фенолформальдегидные, акриловые, поливинилбутиральные, каучукосмоляные ЛКМ. В качестве покрывного материала используют винилово-эпоксидные, эпоксидные, эпоксикаменноугольные, керамоэпоксидные, кремнийорганические, уретановые, поливинилхлоридные, каучуко-смольные, винилбутиральные эмали и грунт-эмали.

При длительном или периодическом воздействии морской воды в качестве грунтовочных материалов используют полиуретановые, винилхлоридные, виниловоэпоксидные, эпоксидные, эпоксикаменноугольные, фенолформальдегидные, акриловые, поливинилбутиральные, кремнийорганические, каучуко-смоляные ЛКМ. В качестве покрывного материала используют полиуретановые, винилово-эпоксидные, эпоксидные, эпоксикаменноугольные, керамоэпоксидные, поливинилхлоридные, кремнийорганические, каучуко-смоляные, винилбутиральные эмали и грунт-эмали.

1.4.5.2 Окрашивание рулонного металла (койл-коутинг)

Окрашивание рулонного металла (койл-коутинг) - способ окрашивания непрерывным нанесением лакокрасочного материала на металлическую ленту, которая после сушки/отверждения лакокрасочного покрытия может быть смотана в рулон [36]. Металл с покрытием, нанесенным по методу койл-коутинга, можно перерабатывать в готовые изделия, не разрушая пленку эмали, поскольку слой ЛКМ, устойчив к воздействию разных механических деформаций. Покрытие не разрушается именно за счет его свойств, обеспеченных химически и технологически.

Прокат с полимерным покрытием широко используется в следующих сегментах рынка:

- строительство (производство конструкционных плит, кровельных материалов, панелей, дверей для гаражей, подвесных потолков, жалюзи, корпусов светильников);

- бытовые приборы (корпусы стиральных машин, холодильников, морозильников, микроволновых печей, газовых плит, бойлеров, бытовой электроники, вентиляторов, кондиционеров);

- автомобилестроение (двери автомобилей, багажники, масляные фильтры, панели приборов, дворники);

- другие изделия (душевые кабины, домашняя мебель, офисная мебель, мебельная фурнитура, архивные шкафы, бочки, емкости для аэрозолей и т.п.).

Имеются данные, что предварительная окраска листового металла позволяет снизить общую себестоимость продукции на 20% - 30%.

В настоящее время на территории РФ действует около 30 линий для нанесения ЛКМ методом койл-коутинга, имеющих мощность производства окрашенного металла около 500 тыс. т в год. В Европе действует 158 окрасочных линий с производительностью 8252 тыс. т/г [4].

При окрашивании рулонного металла используются алкидные, акриловые, эпоксидные, полиэфирные, полиуретановые покрытия, покрытия, модифицированные силиконом, покрытия на основе ПХВ (поливинилхлорида) и фторполимеров, например PVDF (поливинилиденфторида). Наиболее широкое распространение получили полиэфирные покрытия, что связано их дешевизной в сочетании с хорошими эксплуатационными характеристиками.

1.4.6 Станкостроение

ЛКП металлорежущего, кузнечно-прессового, литейного и деревообрабатывающего оборудования должны быть устойчивы к климатическим факторам и другим видам воздействия (попаданию на окрашенные поверхности стружки, смазочно-охлаждающих жидкостей, рабочих жидкостей для электроэрозионных и электрохимических станков и др.), определяющим условия эксплуатации [37]. ЛКП должны быть гладкими, однотонными. Для маскировки неровностей поверхности допускается применение гладких рисунчатых (молотковых) или рельефных однотонных ЛКМ. По степени блеска ЛКП основных поверхностей станков и машин должны быть глянцевыми, полуглянцевыми или полуматовыми.

Требования к классу покрытия окрашенных поверхностей оборудования приведены в таблице 7.

Таблица 7 - Требования к классу покрытия

|

Окрашенные поверхности |

Класс покрытия по ГОСТ 9.032 |

|

1 Основные поверхности, определяющие внешний вид: | |

|

а) станков, машин и промышленных роботов обычного исполнения |

IV |

|

б) станков классов точности B, A и C по ГОСТ 8-82, изделий высшей категории качества, изделий для экспортных поставок |

III |

|

2 Поверхности, доступные для обозрения, но не определяющие внешний вид: | |

|

а) станков, машин и промышленных роботов обычного исполнения |

V |

|

б) станков классов точности B, A и C по ГОСТ 8-82, изделий высшей категории качества, изделий для экспортных поставок |

IV |

|

3 Поверхности электрошкафов: | |

|

а) наружные |

IV |

|

б) внутренние |

VI |

|

4 Поверхности внутри станков, машин, промышленных роботов (не доступные для обозрения поверхности станков, машин, гидро- и смазочного оборудования и др.) |

VII |

Применяют нитроцеллюлозные, алкидные, хлорвиниловые, меламиноалкидные, эпоксидные, поливинилбутиральные и кремнийорганические ЛКМ.

1.4.7 Судостроение

Основным методом защиты корпусов судов и корпусных конструкций от коррозии и обрастания является применение ЛКП. В судостроении и судоремонте используется значительное количество ЛКМ различных свойств и назначений. Необходимость применения обширного ассортимента грунтовок, красок и эмалей вызывается наличием разнообразных типов судов и сложными условиями их эксплуатации в районах с различными климатическими условиями, а также характером и степенью агрессивности перевозимых грузов.

В таблице 8 приведены расчетные объемы обработки наружных поверхностей окрашивания корпуса судна 394-А [38].

Таблица 8 - Объемы обработки наружных поверхностей судов

|

Наименование элемента (изделия), выполняемые работы |

Объем обработки на одно судно (изделие), м2 |

|

Подводная часть: | |

|

шпатлевание язв (30%) |

390 |

|

грунтование |

1300 |

|

окрашивание |

1320 |

|

Пояс переменных ватерлиний: | |

|

шпатлевание язв (30%) |

190 |

|

грунтование |

416 |

|

окрашивание |

422 |

|

Выступающие части, насадка, ахтерштевень, решетки, форштевень: | |

|

грунтование |

117, 6 |

|

окрашивание |

110, 9 |

|

Надводный борт: | |

|

грунтование |

760 |

|

окрашивание |

800 |

Используются эпоксидные шпатлевки, поливинилацетатные и эпоксидные грунтовки, эпоксидно-виниловые, сополимерополивинилхлоридные, перхлорвиниловые и пентафталевые эмали.

Биообрастание подводной части судов создает целый ряд проблем при эксплуатации судов - от снижения эффективности использования топлива до потери работоспособности конструкции. Обычная практика предотвращения обрастания морскими организмами - окрашивание поверхности специальными ЛКМ, которые подразделяются на две категории: биоцидные контактного действия и предотвращающие обрастание (самоочищающиеся).

До 2008 г. проблема решалась применением самоочищающихся покрытий с контролируемым высвобождением токсина трибутилолова. Данный биоцид был чрезвычайно эффективен. Однако этот токсичный и стойкий материал использовался настолько широко, что его накопление в морской экосистеме стало угрожающим. Международная морская организация по контролю за вредными противообрастающими системами на судах (IMO) приняла Международную конвенцию об ограничении, начиная с 2003 г., применения необрастающих систем, содержащих трибутилолово и другие оловосодержащие биоциды.

Самополирующиеся противообрастающие покрытия, не содержащие в своем составе оловоорганических биоцидов с жесткоконтролируемой скоростью полирования, - это покрытия на основе канифоли. В качестве биоцида используется закись меди. Срок службы таких покрытий - 2-3 года.

За рубежом разработка и применение противообрастающих покрытий осуществляется на основе современных экологических требований:

- полное запрещение, в соответствии с решением ООН (IMO Convention), использования оловосодержащих противообрастающих покрытий с начала 2008 г. как наиболее опасных для окружающей среды;

- запрещение бездоковой (на плаву) очистки подводной части судов с целью избегания попадания в воду остатков токсичных покрытий;

- разработка и использование в противообрастающих покрытиях новых малотоксичных биоцидов, не содержащих тяжелых металлов;

- разработка и использование противообрастающих покрытий, токсичные компоненты которых в морской воде быстро (например, в течение 12 ч) теряют свою биологическую активность;

- разработка покрытий с замедленным выделением из них в окружающую среду вредных компонентов, что обеспечивает снижение их концентрации в морской воде;

- ускорение разработки экологически обоснованных нормативных актов по строгому контролю за загрязнением окружающей среды и его проведение.

В целом существует два основных подхода: создание очень скользкой поверхности, к которой не могут прикрепиться обрастающие организмы, или же обеспечение использования поддающихся биологическому разложению материалов, которые будут медленно выщелачиваться из покрытий.

За рубежом проблема создания очень скользкой поверхности решена за счет создания покрытий на основе полиметилсилоксана с функциональными группами силанола (SiOН), двуокиси кремния и силанов с алкокси-группами и применения фторированных, фторэпоксидных смол, отверждаемых аминосиликоновыми соединениями.

Второй подход реализуется использованием самополирующегося покрытия, содержащего соединения одновалентной меди.

Отечественные сополимерополивинилхлоридные и винил-эпоксидные ЛКМ также содержат в качестве биоцида закись меди.

1.4.8 Авиационная промышленность

В процессе эксплуатации покрытия, предназначенные для защиты внешней поверхности изделий авиационной техники, подвергаются воздействию различных разрушающих факторов: солнечной радиации, влаги, перепадов температуры, ударных нагрузок, вызываемых песком, снегом, дождем, сдвиговых нагрузок от высокоскоростного аэродинамического потока, а также синтетических масел и гидравлических жидкостей. На высотах полета порядка 10 км фиксируется излучение с длиной волны 0, 2-0, 3 мкм, которое отсутствует у поверхности Земли, в связи с этим фотоокислительная деструкция покрытия на данных высотах протекает интенсивнее, чем у поверхности Земли. К атмосферостойкости ЛКП для авиационной промышленности предъявляются повышенные требования.

Кроме того, ЛКП должны наноситься и отверждаться в цеховых условиях без сушки при повышенных температурах.

Различают два процесса обработки поверхности:

- процессы, связанные с постройкой самолетов;

- техническое обслуживание [4].

При техническом обслуживании проводят полную замену внешнего покрытия самолетов, вызванную снижением оптических свойств, а также для исследования износа и коррозии металла. За рубежом перекраску проводят каждые 6-8 лет.

1.4.9 Нефтегазовая промышленность

К объектам нефтегазовой промышленности относятся:

- технологическое оборудование, трубопроводы и конструкции надземных объектов, предназначенных для добычи, сбора, подготовки, транспортировки, переработки и хранения углеводородов;

- резервуары товарной нефти и динамического и технологического отстоя нефти.

Для защиты наружной стальной поверхности объектов используются ЛКП, устойчивые к длительному воздействию атмосферы умеренного и холодного климата и обеспечивающие устойчивость к отслаиванию, растрескиванию, нарушению сплошности, изменению декоративных и защитных свойств в течение всего срока службы.

Внутренняя поверхность технологического оборудования и промысловых газопроводов должна:

- обеспечивать надежное экранирование защищаемого объекта от воздействия коррозионно-агрессивных сред, содержащих: сероводород, углекислый газ, органические соединения, включая органические кислоты, минерализированную воду и др.;

- выдерживать воздействие температур без отслаивания, расслаивания, растрескивания при эксплуатации от минус 60°C до 150°C и при транспортировании и проведении монтажно-строительных работ от минус 40°C до 50°C.

Класс покрытия наружных поверхностей изделий - IV по ГОСТ 9.032-74.

Нормируется три уровня срока службы покрытий:

- низкий уровень - от 5 до 7 лет;

- средний уровень - от 7 до 15 лет;

- высокий уровень - более 15 лет.

ЛКП наружных поверхностей резервуаров для хранения нефти должны быть стойкими к кратковременному воздействию хранящегося продукта и нейтральным моющим средствам. Срок службы наружной поверхности резервуара - от 10 до 20 лет, внутренней поверхности резервуаров - не менее 20 лет. Наружное покрытие обследуется не реже 1 раза в 5 лет, внутреннее - не реже 1 раза в 10 лет. В случае нарушения целостности покрытия проводится ремонт по восстановлению ЛКП.

Используются высоковязкие эпоксидные и однокомпонентные полиуретановые ЛКМ отечественного и зарубежного производства толщиной покрытия от 300 до 600 мкм.

1.5 Экологические аспекты производства окрасочных работ и воздействие на окружающую среду

ЛКМ - сложные многокомпонентные системы, содержащие пленкообразователи, пигменты, наполнители и др. Значительной составляющей большинства ЛКМ являются органические растворители. В качестве пигментов, как правило, используют неорганические соединения: оксиды, соли тяжелых металлов. При нанесении ЛКМ в окрасочных камерах образуются твердые, пастообразные и жидкие отходы, пары растворителей и вода, насыщенная растворителями и красочным аэрозолем. Наибольшую опасность для организма человека представляют летучие органические соединения (растворители), выделяющиеся в атмосферу при нанесении и сушке ЛКП; тяжелые металлы, содержащиеся в аэрозоле, образующемся при нанесении ЛКМ; изоцианаты, фталевый и малеиновый ангидриды, формальдегид, жирные кислоты и другие соединения, выделяющиеся при сушке ЛКМ (особенно при высокой температуре) [39]. При этом следует отметить, что растворители предназначены для обеспечения технологических параметров получения лакокрасочного покрытия и полностью отсутствуют в сформированном покрытии. С учетом мирового потребления ЛКМ суммарный выброс органических растворителей в атмосферу достигает 12-18 млн т/г.

Летучие органические соединения (кетоны, спирты, эфиры) вызывают различные аллергические реакции и отравления, а стирол, хлорбензол и этилбензол являются канцерогенами.

Для очистки отходящих газовых выбросов применяют различные способы: окисление кислородом на катализаторах, непосредственное сжигание вредных примесей, улов с использованием гидрофильтров, а также сорбционные способы, с помощью которых удается выделить вещества для повторного использования в производстве.

Сокращение выбросов вредных веществ в атмосферу можно достичь с помощью инженерно-технических решений:

- оптимизация процесса окраски;

- автоматизация оборудования;

- модернизация систем рециркуляции;

- очистка отходов;

- внедрение ЛКМ с высоким сухим остатком, водоразбавляемых, порошковых и радиационно-отверждаемых.

Применение ЛКМ с содержанием нелетучих веществ 65% - 75% позволяет сократить потребление органических растворителей на 30%, снизить расход ЛКМ и увеличить срок службы покрытий в 1, 5-2 раза. Водоразбавляемые материалы могут успешно заменить алкидные органоразбавляемые материалы. При применении порошковой окраски полностью отсутствуют органические растворители и другие ЛОС. Технология порошковой окраски малоотходная (практически полная утилизация красок при нанесении и возвращение в производственный цикл), простая, экономичная (однослойное покрытие взамен двух-трехслойной) и обеспечивает высокое качество и долговечность покрытий.

Одним из путей сокращения расхода растворителя является их рекуперация [40]. В промышленности улавливание растворителей осуществляется конденсационным, адсорбционным и абсорбционным методом. Наиболее актуальным является адсорбционный метод, при котором растворитель поглощается из паровоздушных смесей твердыми адсорбентами с последующей десорбцией растворителя путем нагревания или пропускания паров через насыщенные сорбенты. В качестве адсорбентов в рекуперационных установках, работающих по этому методу, применяются в основном активные угли.

Помимо газообразных отходов при получении лакокрасочных покрытий образуются жидкие и пастообразные отходы. Проблема отходов, содержащих тяжелые металлы (ртуть, свинец, кадмий, хром) и биоциды (противообрастающие краски) решается ужесточением требований к безопасности ЛКМ на законодательном уровне.

Готовится к введению в действие технический регламент Таможенного союза "О безопасности лакокрасочных материалов", который учитывает требования Директивы N 2004/42/ЕС [41] по ограничению содержания ЛОМ в ЛКМ и Регламента N 19007/2006 REACH [42] по токсичным соединениям.

Экологическая маркировка ЛКМ [43] - это:

- возможность потребителю выбрать на рынке действительно экологически безопасный продукт;

- возможность сократить негативное воздействие на окружающую среду и обеспечение регулярных проверок третьей стороной, помогающих решить проблемные вопросы предприятия;

- надежный государственный инструмент, направленный на повышение качества и экологической безопасности продукции.

Стандарт содержит требования к:

- компонентам ЛКМ (ограничиваются наиболее опасные вещества: ароматические углеводороды, вещества, обладающие канцерогенными, мутагенными свойствами, вызывающие аллергические реакции, токсичные и наносящие вред репродуктивной системе);

- эксплуатационным свойствам ЛКМ;

- системе обращения с отходами, использованию воды и электроэнергии;

- упаковочным материалам, определяющие их безопасность и пригодность к переработке.

Обработку и ликвидацию опасных отходов можно проводить разными путями:

- физическая обработка (сорбция на угле, диализ, электродиализ, испарение, фильтрование, флокуляция, отстаивание, обратный осмос, обезвоживание);

- химическая обработка (кальцинирование, ионный обмен, нейтрализация, оксидоредукция, осаждение, термическая обработка, пиролиз, сжигание);

- биологическая обработка (активирование пульпы, оросительные пульпы, оросительные фильтры);

- ликвидация и хранение в специальных сооружениях, хранилищах, подземное захоронение, выгрузка навалом либо в таре в океан.

Для ЛКМ актуально уничтожение отходов методом сжигания при 300°C - 800°C.

При оценке типичных для России уровней выбросов, сбросов загрязняющих веществ и образования отходов при проведении окрасочных работ члены ТК 35 использовали как результаты анкетирования отечественных предприятий, так и сведения, приведенные в [4].

С целью выбора НДТ на основании текущих выбросов загрязняющих веществ в разделе 4 даны методики их определения.

Раздел 2. Основные технологические процессы подготовки поверхности и окрашивания, применяемые в настоящее время при производстве продукции (товаров) в Российской Федерации

2.1 Технологический процесс подготовки поверхности и окрашивания легковых автомобилей

Технологический процесс окрашивания кузова автомобиля включает стадии, перечисленные в таблице 9.

Таблица 9 - Технологический процесс окрашивания кузова легкового автомобиля

|

Наименование операции |

Оборудование, приспособления |

|

1 Предварительное обезжиривание |

Ванна распыления |

|

2 Сток |

Туннель стока |

|

3 Промывка водой |

Ванна распыления |

|

4 Сток |

Туннель стока |

|

5 Обезжиривание |

Ванна окунания до оконных проемов, распыление на крышу |

|

6 Сток |

Туннель стока |

|

7 Обезжиривание распылением |

Ванна распыления |

|

8 Сток |

Туннель стока |

|

9 Промывка водой |

Ванна окунания до оконных проемов, распыление на крышу |

|

10 Промывка водой |

Ванна распыления |

|

11 Сток |

Туннель стока |

|

12 Фосфатирование |

Ванна распыления |

|

13 Сток |

Туннель стока |

|

14 Промывка распылением |

Ванна распыления |

|

15 Сток |

Туннель стока |

|

16 Пассивация |

Ванна распыления |

|

17 Сток |

Туннель стока |

|

18 Промывка дем. водой |

Ванна распылением |

|

19 Сток |

Туннель стока |

|

20 Орошение дем. водой |

Контур орошения |

|

21 Сток |

Туннель стока |

|

22 Сушка от влаги |

Камера сушильная |

|

23 Пост ОТК |

Площадка |

|

24 Подсоединение к электрической шине |

Площадка |

|

25 Окраска катодным электроосаждением |

Ванна объемом 100 м3 с системой электродиализа, циркуляцией, фильтром очистки, теплообменником |

|

26 Предварительная промывка ультрафильтратом |

Контур струйного облива |

|

27 Первая промывка рециркуляционным ультрафильтратом |

Контур струйного облива, ванна стока объемом 7-10 м3 |

|

28 Вторая промывка чистым ультрафильтратом |

Контуры струйного облива, ванна объемом 7-10 м3 |

|

29 Сток ЛКМ из скрытых сечений |

Конусообразная ванна |

|

30 Промывка рециркуляционной дем. водой |

Контуры струйного облива |

|

31 Промывка чистой дем. водой |

Контуры струйного облива, ванна стока дем. воды объемом 6 м3 |

|

32 Отключение электр. шины |

Площадка |

|