![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 46-2017 СОКРАЩЕНИЕ ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ, СБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ПРИ ХРАНЕНИИ И СКЛАДИРОВАНИИ ТОВАРОВ (ГРУЗОВ)

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 46-2017 СОКРАЩЕНИЕ ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ, СБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ПРИ ХРАНЕНИИ И СКЛАДИРОВАНИИ ТОВАРОВ (ГРУЗОВ)

ИТС 46-2017 СОКРАЩЕНИЕ ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ, СБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ПРИ ХРАНЕНИИ И СКЛАДИРОВАНИИ ТОВАРОВ (ГРУЗОВ)

Добавил:

Дата: [17.03.2018]

ИТС 46-2017 СОКРАЩЕНИЕ ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ, СБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ПРИ ХРАНЕНИИ И СКЛАДИРОВАНИИ ТОВАРОВ (ГРУЗОВ)

Reduction emissions from storage

Дата введения - 1 марта 2018 г.

Введение

Информационно-технический справочник по наилучшим доступным технологиям ИТС 46-2017 "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" (далее - Справочник НДТ) представляет собой документ по стандартизации, разработанный в результате анализа технологических, технических и управленческих решений, применяемых в области сокращения выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов).

Термин "наилучшие доступные технологии" определен в статье 1 Федерального закона N 7 ФЗ [1], согласно которому НДТ - это технология производства продукции (товаров), выполнения работ, оказания услуг, определяемая на основе современных достижений науки и техники и наилучшего сочетания критериев достижения охраны окружающей среды при условии наличия технической возможности ее применения.

Краткое содержание Справочника НДТ

Настоящий Справочник НДТ содержит следующие разделы:

Введение. Во введении приводится краткое содержание Справочника НДТ и обзор законодательных документов, использованных при его разработке.

Предисловие. В предисловии указываются цель разработки Справочника НДТ, его статус, законодательный контекст, описание конкретной проблемы межотраслевого характера, решаемой Справочником НДТ, описание процедуры создания в соответствии с установленным порядком, а также порядок его применения.

Область применения. В разделе приводятся области применения НДТ, на которые распространяется действие Справочника НДТ. Указываются предприятия, технологии хранении и складировании товаров (грузов) для которых не включены в настоящий Справочник НДТ.

Раздел 1. В разделе 1 приводится общая информация о рассматриваемой межотраслевой проблеме: сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов).

Раздел 2. В разделе 2 приводится описание технологических процессов, используемых в настоящее время для сокращения выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов).

2.1 Описание применяемых подходов, методов, мер и мероприятий, направленных на сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании газов.

2.2 Описание применяемых подходов, методов, мер и мероприятий, направленных на сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании жидкостей.

2.3 Описание применяемых подходов, методов, мер и мероприятий, направленных на сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании жидкостей и сжиженных газов.

2.4 Описание применяемых подходов, методов, мер и мероприятий, направленных на сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании твердых материалов и веществ.

2.5 Описание применяемых подходов, методов, мер и мероприятий, направленных на сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании наиболее распространенных опасных веществ и материалов: агрохимикатов, твердых и жидких затаренных пестицидов, химических консервантов кормов, жидкого аммиака, используемого в качестве удобрения и химического реагента, минеральных удобрений, твердых полезных ископаемых, обедненной породы и отходов, лакокрасочных материалов, нефти и нефтепродуктов. Рассматриваются подземные хранилища газа, нефти, газового конденсата и продуктов их переработки. Рассматриваются способы хранения и складирования битумов.

2.6 Описание применяемых подходов, методов, мер и мероприятий, направленных на сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при использовании вспомогательного оборудования, необходимого для обеспечения основных операций (хранения, транспортирования, погрузочно-разгрузочных работ) с веществами и материалами.

2.7 Описание требований охраны окружающей среды при проектировании, строительстве и эксплуатации объектов промышленного транспорта, используемого для перемещения товаров (грузов), применительно к охране атмосферного воздуха, поверхностных и подземных вод от истощения и загрязнения, недр, почв, земельных ресурсов, животного и растительного мира, а также к охране окружающей среды от шумовых воздействий.

2.8 Описание применяемых подходов, методов, мер и мероприятий, направленных на сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ с помощью систем контроля на складах.

Раздел 3. В разделе 3 приводится описание экологических аспектов рассматриваемой межотраслевой проблемы: эмиссии (выбросы в воздух, прямые/косвенные сбросы в воду, образование шума, образование отходов), образующиеся при хранении и складировании товаров (грузов) в штатном режиме и в аварийных ситуациях. Рассматриваются загрязняющие вещества, в отношении которых применяются меры государственного регулирования в области охраны окружающей среды. Кратко рассматриваются подходы, методы, меры и мероприятия, используемые при производственном экологическом контроле эмиссий при хранении и складировании товаров (грузов).

Раздел 4. Определение наилучших доступных технологий. В разделе 4 проводится определение подходов, методов, мер и мероприятий в качестве НДТ для сокращения выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) в соответствии со статьей 28.1 Федерального закона "Об охране окружающей среды" от 10.01.2002 N 7-ФЗ, методическими рекомендациями по определению технологии в качестве наилучшей доступной, утвержденными приказом Минпромторга России от 31.03.2015 N 665, а также с учетом положений ГОСТ 33570-2015 Ресурсосбережение. Обращение с отходами. Методология идентификации. Зарубежный опыт.

Раздел 5. Раздел 5 включает подразделы А и Б. В подразделе А приводится описание НДТ, позволяющих сократить выбросы загрязняющих веществ, сбросы загрязняющих веществ при хранении и складировании товаров (грузов) и относящихся ко всей области применения Справочника НДТ. Приводится описание универсальных НДТ, применимых для большинства областей применения НДТ, в том числе НДТ организационно-управленческого характера, энергосбережения и ресурсосбережения, производственного экологического контроля, предотвращения и сокращения образования запахов, НДТ предотвращения и сокращения шумовых выбросов.

Приводятся данные по ограничению применимости НДТ (возможность использования НДТ на действующих предприятиях; возможность внедрения НДТ только на новом предприятии).

По возможности приводятся экономические показатели, характеризующие применение НДТ.

В подразделе Б приводятся наилучшие доступные технологии сокращения выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов), относящиеся к отдельным режимам хранения.

Раздел 6. Экономические аспекты реализации наилучших доступных технологий. В данном разделе описаны экономические аспекты реализации наилучших доступных технологий, применяемых для сокращения выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) с учетом ограничений, накладываемых межотраслевым характером Справочника НДТ.

Раздел 7. Перспективные технологии. В разделе 7 приводится описание технологий, применяемых для сокращения выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) и находящихся на стадии научно-исследовательских, опытно-конструкторских работ, опытно-промышленного внедрения, а также зарубежных технологий, не получивших в настоящее время широкого внедрения на территории Российской Федерации.

Заключительные положения и рекомендации. В разделе приводятся сведения о членах технической рабочей группы, принимавших участие в разработке Справочника НДТ, их взаимное согласие по отдельным положениям Справочника НДТ. Приводятся рекомендации о направлениях проведения дальнейших исследований и сбора информации в области НДТ сокращения выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов).

Приложения. В приложениях к Справочнику НДТ приводится дополнительная информация.

Библиография.

При разработке Справочника НДТ были использованы следующие законодательные и нормативные документы:

- Федеральный закон от 10.01.2002 N 7-ФЗ (ред. от 03.07.2016) "Об охране окружающей среды";

- Федеральный закон от 31.12.2014 N 488-ФЗ (ред. от 03.07.2016) "О промышленной политике в Российской Федерации";

- Федеральный закон от 04.05.1999 N 96-ФЗ (ред. от 13.07.2015) "Об охране атмосферного воздуха";

- Постановление Правительства Российской Федерации от 23.12.2014 N 1458 (ред. от 28.12.2016) "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям";

- Распоряжение Правительства Российской Федерации от 24.12.2014 N 2674-р (ред. от 07.07.2016) "Об утверждении Перечня областей применения наилучших доступных технологий";

- Распоряжение Правительства Российской Федерации от 08.07.2015 N 1316-р "Об утверждении перечня загрязняющих веществ, в отношении которых применяются меры государственного регулирования в области охраны окружающей среды";

- Распоряжение Правительства Российской Федерации от 31.10.2014 N 2178-р (ред. от 07.07.2016) "Об утверждении поэтапного графика создания в 2015 - 2017 гг. справочников наилучших доступных технологий";

- Распоряжение Правительства Российской Федерации от 19.03.2014 N 398-р (ред. от 29.08.2015) "Об утверждении комплекса мер, направленных на отказ от использования устаревших и неэффективных технологий, переход на принципы наилучших доступных технологий и внедрение современных технологий";

- Приказ Министерства промышленности и торговли Российской Федерации от 31.03.2015 N 665 "Об утверждении Методических рекомендаций по определению технологии в качестве наилучшей доступной технологии";

- ГОСТ Р 56828.14-2016. Наилучшие доступные технологии. Структура информационно-технического справочника;

- ГОСТ Р 56828.15-2016. Наилучшие доступные технологии. Термины и определения;

- ГОСТ Р 56828.13-2016. Наилучшие доступные технологии. Формат описания технологий;

- Приказ Минморфлота СССР от 03.05.1989 N 56 "О введении в действие Правил морской перевозки опасных грузов (Правила МОПОГ) РД 31.15.01-89" (вместе с РД 31.15.01-89. Правила морской перевозки опасных грузов (Правила МОПОГ));

- Методическое пособие по расчету выбросов от неорганизованных источников в промышленности строительных материалов (Новороссийск, 2001).

Справочник НДТ разработан с учетом имеющихся в Российской Федерации технологий, оборудования, сырья, других ресурсов, а также с учетом климатических, экономических и социальных особенностей Российской Федерации.

В качестве источников информации об областях применения НДТ, о применяемых на практике технологиях, относящихся к НДТ, были использованы сведения, полученные в результате анкетирования предприятий, статистические сборники, результаты научно-исследовательских и диссертационных работ, иные источники, а также информация, полученная в ходе консультаций с экспертами в соответствующей области.

Предисловие

Основной целью разработки Справочника НДТ является создание базового инструмента для внедрения НДТ в области сокращения выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов). Справочник НДТ предназначен как для регулирующих органов (использование при выдаче хозяйствующим субъектам комплексных экологических разрешений), так и для хозяйствующих субъектов (использование при формировании экологической политики предприятия и внедрении НДТ).

1 Статус документа

Настоящий Справочник НДТ является документом по стандартизации.

2 Информация о разработчиках

Настоящий Справочник НДТ разработан технической рабочей группой "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" (ТРГ 46), состав которой утвержден приказом Росстандарта от 29 июня 2016 г. N 810 "О создании технической рабочей группы "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)", актуализирован протоколом совещания под председательством заместителя Министра промышленности и торговли Российской Федерации В.С. Осьмакова от 18 мая 2017 г. N 24-ОВ/12; п. II. Об актуализации состава технических рабочих групп 2017 года, пп. 12).

Дополнительная информация о разработчиках приведена в разделе "Заключительные положения и рекомендации".

Настоящий Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Настоящий Справочник НДТ содержит описания универсальных подходов и методов, используемых в настоящее время в Российской Федерации при сокращении выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) на предприятиях, относящихся к областям применения НДТ, определенным распоряжением Правительства РФ от 24.12.2014 N 2674-р. Из этих подходов и методов выделены решения, признанные наилучшими доступными технологиями для приоритетных областей применения НДТ, включая по возможности соответствующие параметры экологической результативности, ресурсо- и энергоэффективности, а также экономические показатели.

Разработка Справочника НДТ проводилась в соответствии с порядком определения технологии в качестве наилучшей доступной технологии, разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям, утвержденным постановлением Правительства Российской Федерации 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям"; Методическими рекомендациями по определению технологии в качестве наилучшей доступной технологии, утвержденными приказом Министерства промышленности и торговли Российской Федерации от 31 марта 2015 года N 665.

4 Взаимосвязь с международными аналогами

При разработке Справочника НДТ были использованы положения европейского справочника НДТ "Сокращение выбросов/сбросов при хранении" и отраслевых ("вертикальных") европейских справочников НДТ, перечень которых приводится в Библиографии. Использование не всех отраслевых европейских справочников НДТ при разработке Справочника НДТ объясняется отсутствием в них разделов, посвященных НДТ в области выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов), либо сведению НДТ к организационно-управленческим подходам.

5 Сбор данных

Информация о применяемых на промышленных предприятиях технологических процессах, оборудовании, об источниках загрязнения окружающей среды, технологических, технических и организационных мероприятиях, направленных на снижение загрязнения окружающей среды и повышение энергоэффективности и ресурсосбережения была собрана в процессе разработки Справочника НДТ в соответствии с порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

В целях сбора информации была подготовлена Анкета для предприятий, содержащая формы для сбора данных, необходимых для разработки Справочника НДТ. В качестве основы для формирования и применения Анкеты были использованы ПНСТ 23-2014. Наилучшие доступные технологии. Формат описания технологий и ГОСТ Р 56828.13-2016. Наилучшие доступные технологии. Формат описания технологий.

Анкета была направлена по адресам 906 крупных российских предприятий. Сведения, полученные в результате анкетирования предприятий, были использованы при разработке Справочника НДТ.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего Справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства от 31 октября 2014 г. N 2178-р, приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Настоящий Справочник НДТ утвержден приказом Росстандарта от "10" октября 2017 г. N 2141.

Настоящий Справочник НДТ введен в действие с 1 марта 2018 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

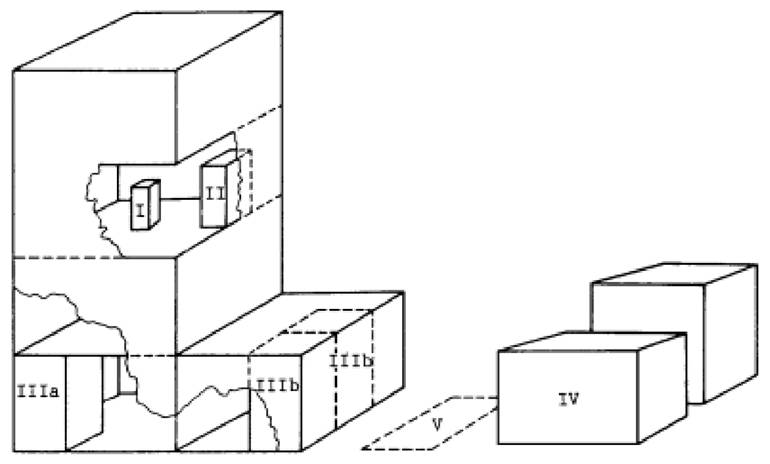

Настоящий межотраслевой Справочник НДТ разработан во взаимосвязи с отраслевыми справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства РФ от 31.10.2014 N 2178-р, и включает в себя описание универсальных подходов и методов, применимых при сокращении выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) на предприятиях, относящихся к областям применения НДТ, определенным распоряжением Правительства РФ от 24.12.2014 N 2674-р.

Справочник НДТ носит методический характер и содержит обобщенную информацию, сведения общего характера, общие подходы к межотраслевым технологиям, техническим и управленческим решениям по сокращению выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов). Справочник НДТ не содержит перечней маркерных веществ для каких-либо отраслей промышленности.

Рекомендации, содержащиеся в настоящем межотраслевом ("горизонтальном") Справочнике НДТ, подлежат применению в случае отсутствия соответствующих рекомендаций в отраслевом ("вертикальном") справочнике НДТ, к области применения которого относится рассматриваемое предприятие (объект). Для областей применения НДТ в соответствии с распоряжением Правительства РФ от 24.12.2014 N 2674-р разрабатываются соответствующие отраслевые ("вертикальные") справочники.

Так как хранение и складирование товаров (грузов) - это технология, которая используется практически на каждом предприятии каждого вида экономической деятельности, то, согласно вышеуказанным критериям, в перечень предприятий были включены только предприятия I и II категории. Критерии отнесения предприятий к категориям были взяты из постановления Правительства Российской Федерации от 28.09.2015 N 1029 "Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III и IV категорий" и сопоставлены с данными анализа Общероссийского классификатора видов экономической деятельности (ОКВЭД-2).

Справочник НДТ рекомендуется к применению на объектах I категории и II категории, на которых осуществляется складская и вспомогательная транспортная деятельность (группы 52.10, 52.21, 52.22, 52.23, 52.24 в соответствии с ОКВЭД-2).

В область применения Справочника НДТ включены следующие разделы ОКВЭД-2:

B. Добыча полезных ископаемых:

5 Добыча угля;

6 Добыча сырой нефти и природного газа;

7 Добыча металлических руд;

C. Обрабатывающие производства:

10 Производство пищевых продуктов;

13 Производство текстильных изделий;

14 Производство одежды;

15 Производство кожи и изделий из кожи;

17 Производство бумаги и бумажных изделий;

19 Производство кокса и нефтепродуктов;

20 Производство химических веществ и химических продуктов;

21 Производство лекарственных средств и материалов, применяемых в медицинских целях;

23 Производство прочей неметаллической минеральной продукции;

24 Производство металлургическое;

25 Производство готовых металлических изделий, кроме машин и оборудования;

D. Обеспечение электрической энергией, газом и паром; кондиционирование воздуха:

35 Обеспечение электрической энергией, газом и паром; кондиционирование воздуха;

E. Водоснабжение; водоотведение, организация сбора и утилизации отходов, деятельность по ликвидации загрязнений:

37 Сбор и обработка сточных вод;

38 Сбор, обработка и утилизация отходов; обработка вторичного сырья;

39 Предоставление услуг в области ликвидации последствий загрязнений и прочих услуг, связанных с удалением отходов;

Н. Транспортировка и хранение:

49 Деятельность сухопутного и трубопроводного транспорта;

50 Деятельность водного транспорта;

51 Деятельность воздушного и космического транспорта;

52 Складское хозяйство и вспомогательная транспортная деятельность.

Таким образом, под область применения информационно-технического справочника по наилучшим доступным технологиям "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" в соответствии с видами экономической деятельности подпадают крупные предприятия I, II категории, которые входят в 5 разделов, в 22 класса, согласно ОКВЭД-2.

Перечень предприятий, на которые распространяется область применения Справочника НДТ, формировался на основе двух критериев:

- масштаб;

- отраслевая категория предприятий (вид деятельности).

В рамках Справочника НДТ особо рассматриваются технологии сокращения выбросов загрязняющих веществ, сбросов загрязняющих веществ при использовании наиболее распространенных режимов хранения и складирования, перегрузки и передачи товаров (грузов), при использовании которых:

- объемы выбросов загрязняющих веществ, сбросов загрязняющих веществ сравнительно велики;

- проблемы, связанные с сокращением выбросов загрязняющих веществ, сбросов загрязняющих веществ, достаточно специфичны, однако обладают и общими с другими режимами хранения и складирования, перегрузки и передачи товаров (грузов) характеристиками.

В Справочнике НДТ особо не рассматриваются технологии сокращения выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) на тех предприятиях:

- основной целью которых является обеспечение национальной и международной безопасности, либо единственной целью которых является защита объектов и (или) территорий от природных катастроф;

- сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) которых, по имеющейся информации, подробно рассматривается в соответствующих отраслевых ("вертикальных") справочниках;

- основной целью которых, является обеспечение энергетической безопасности населения и предприятий Российской федерации путем бесперебойного энергоснабжения электрической и тепловой энергией в режиме комбинированного производства.

Раздел 1. Общая информация о рассматриваемой межотраслевой проблеме

Хранение и складирование товаров (грузов) является важным звеном в общем комплексе вспомогательных служб, обеспечивающих сохранность сырья, материалов, топлива и других материальных ресурсов при осуществлении хозяйственной и иной деятельности.

При хранении и складировании товаров (грузов) возможно образование выбросов и сбросов загрязняющих веществ. Состав выбросов и сбросов загрязняющих веществ, образующихся при хранении и складировании товаров (грузов), зависит от физико-химических свойств хранимых веществ. Практически все вещества способны привести к негативным изменениям физических, химических и биологических характеристик окружающей среды, а также оказать неблагоприятное воздействие на здоровье людей. Опасные свойства различных веществ являются причиной потенциальных рисков (самовозгорание, взрывы и пр.). Поэтому не представляется возможным выделить универсальные негативные воздействия на окружающую среду, которые будут относиться ко всем веществам, хранение которых связано с промышленной деятельностью.

Методы и подходы, направленные на сокращение выбросов и сбросов загрязняющих веществ, определяются особенностями организации хранения и складирования товаров (грузов) в различных фазовых состояниях, физико-химическими свойствами товаров (грузов) и др.

Специфику организации складирования химических продуктов в значительной мере определяют их физико-химические свойства:

- плотность;

- температура кристаллизации (замерзания);

- температура воспламенения;

- гигроскопичность и др.

Особых мер предосторожности требует организация складирования ядовитых и радиоактивных веществ. Порядок устройства хранилищ и условия хранения этих веществ, предусмотрены Правилами противопожарного режима в Российской Федерации, утвержденными постановлением Правительства РФ от 25.04.2012 N 390.

По потенциальной опасности вызывать пожар, усиливать опасные факторы пожара, отравлять среду обитания (воздух, воду, почву, флору, фауну и т.д.), воздействовать на человека через кожу, слизистые оболочки дыхательных путей посредством непосредственного контакта или на расстоянии, как при нормальных условиях, так и при пожаре, вещества и материалы делят на разряды:

- безопасные;

- малоопасные;

- опасные;

- особо опасные. К безопасным относят негорючие вещества и материалы в негорючей упаковке, которые в условиях пожара не выделяют опасных (горючих, ядовитых, едких) продуктов разложения или окисления, не образуют взрывчатых или пожароопасных, ядовитых, едких, экзотермических смесей с другими веществами.

Безопасные вещества и материалы хранят в помещениях или на открытых площадках любого типа (если это не противоречит техническим условиям на вещество).

К малоопасным относят такие горючие и трудногорючие вещества и материалы, которые относятся к безопасным и на которые не распространяются требования, предъявляемые к опасным грузам.

Малоопасные вещества разделяют на следующие группы:

- жидкие вещества с температурой вспышки более 90°С;

- твердые вещества и материалы, воспламеняющиеся от действия газовой горелки в течение 120 с и более;

- вещества и материалы, которые в условиях испытаний ГОСТ 12.1.044-89 (ИСО 4589-84) ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения (с Изменением N 1) способны сами нагреваться до температуры выше 150°С за время более 24 ч при температуре окружающей среды 140°С;

- вещества и материалы, которые при взаимодействии с водой выделяют воспламеняющиеся газы с интенсивностью менее 0, 5 дм3/кг ч;

- вещества и материалы ядовитые со среднесмертельной дозой при введении в желудок более 500 мг/кг (если они жидкие) или более 200 мг/кг (если они твердые), или со среднесмертельной дозой при нанесении на кожу более 2500 мг/кг, или со среднесмертельной дозой при вдыхании более 20 мг/дм3;

- вещества и материалы слабые едкие и (или) коррозионные со следующими показателями: время контакта, вызывающее видимый некроз кожной ткани животных (белых крыс), более 24 ч, скорость коррозии стальной (Ст3к) и алюминиевой (А6) поверхности менее 1 мм в год;

- негорючие вещества и материалы в горючей упаковке. Малоопасные вещества и материалы допускается хранить в складах всех степеней огнестойкости (кроме V степени огнестойкости).

К опасным относят горючие и негорючие вещества и материалы, обладающие свойствами, проявление которых может привести к взрыву, пожару, гибели, травмированию, отравлению, облучению, заболеванию людей и животных, повреждению сооружений, транспортных средств. Опасные свойства могут проявляться при нормальных и аварийных условиях как у отдельных веществ и материалов, так и при взаимодействии их с веществами и материалами других категорий ГОСТ 19433-88. Грузы опасные. Классификация и маркировка (с Изменением N 1).

Опасные вещества и материалы необходимо хранить в складах I и II степени огнестойкости.

К особо опасным относятся такие опасные вещества и материалы, которые не совместимы с веществами и материалами одной с ними категории по ГОСТ 19433-88. Грузы опасные. Классификация и маркировка (с Изменением N 1).

Особо опасные вещества и материалы следует хранить в складах I и II степени огнестойкости преимущественно в отдельно стоящих зданиях.

Опасные и особо опасные вещества и материалы разделяют на классы и подклассы по ГОСТ 19433-88 (см. таблицу 1).

Таблица 1 - Классы и подклассы опасных и особо опасных веществ и материалов

|

Номер

|

Наименование подкласса |

Показатели и критерии, характеризующие класс или подкласс | |||||||

|

2 |

Газы сжатые, сжиженные и растворенные под давлением |

Вещества, абсолютное давление паров которых при температуре 50°С не менее 300 кПа (3 кгс/см2) или критическая температура которых менее 50°С | |||||||

|

2.1 |

Невоспламеняющиеся неядовитые газы | ||||||||

|

2.2 |

Ядовитые, невоспламеняющиеся газы |

Среднесмертельная (летальная) концентрация (ЛК) не превышает 5000 см3/м3 | |||||||

|

2.3 |

Воспламеняющиеся (горючие) газы |

Неядовитые газы, образующие воспламеняющиеся смеси с воздухом | |||||||

|

2.4 |

Ядовитые и воспламеняющиеся газы |

ЛК не более 5000 см3/м3. Образуют воспламеняющиеся смеси с воздухом | |||||||

|

3 |

Легковоспламеняющиеся жидкости (ЛВЖ) |

(tвсп) которых не более 61°С в закрытом тигле | |||||||

|

3.1 |

ЛВЖ с температурой вспышки (tвсп) менее -18°С | ||||||||

|

3.2 |

ЛВЖ с tвсп не менее -18°С, но менее +23°С | ||||||||

|

3.3 |

ЛВЖ с tвсп не менее +23°С, но не более +61°С | ||||||||

|

4 |

Легковоспламеняющиеся твердые вещества (ЛВТ) | ||||||||

|

4.1 |

ЛВТ |

1) твердые вещества, способные воспламеняться от кратковременного (до 30 с) воздействия источника зажигания с низкой энергией (пламя спички, искра, тлеющая сигарета и т.п.) и распространять пламя со скоростью > 2 мм/с (порошки > 1 мм/с); 2) саморазлагающиеся вещества, склонные к экзотермическому разложению без доступа воздуха при температурах не более 65°С; 3) воспламеняющиеся от трения | |||||||

|

4.2 |

Самовозгорающиеся твердые вещества |

1) пирофорные вещества, т.е. быстро воспламеняющиеся на воздухе; 2) другие вещества, способные самопроизвольно нагреваться до самовозгорания | |||||||

|

4.3 |

Выделяющие воспламеняющиеся газы при взаимодействии с водой |

Вещества, которые при температуре > 20± 5°С при взаимодействии с водой выделяют воспламеняющиеся газы с интенсивностью не менее 1 дм3/кг ч | |||||||

|

5 |

Окисляющие вещества (ОК) и органические пероксиды (ОП) | ||||||||

|

5.1 |

Окисляющие вещества |

Вещества, поддерживающие горение, вызывающие и (или) способствующие воспламенению веществ в результате экзотермической окислительно-восстановительной реакции, температура разложения которых не более 65°С и (или) время горения смеси окислителя с органическим веществом (дубовыми опилками) не более времени горения смеси эталонного окислителя (персульфат аммония) с дубовыми опилками | |||||||

|

5.2 |

Органические пероксиды |

Вещества, содержащие в своем составе функциональную группу R - O - OR, 1 2 | |||||||

|

+ |

+, | ||||||||

|

могут рассматриваться как производные пероксида водорода, у которых один или два атома водорода замещены органическими радикалами. Эти вещества термически неустойчивы, подвергаются самоускоряющемуся экзотермическому разложению с возможностью взрыва. Чувствительны к удару и трению | |||||||||

|

6 |

6.1 |

Ядовитые вещества |

Способные вызывать отравление при вдыхании, попадании внутрь и (или) при контакте с кожей. Среднесмертельная (летальная) доза ЛД при введении в желудок жидкости - до 500 мг/кг, твердого вещества - до 200 мг/кг. ЛД при нанесении на кожу - до 1000 мг/кг. ЛК при вдыхании пыли - до 10 мг/дм3. Коэффициент возможности ингаляционного отравления (КВИО) не менее 0, 2 мг/дм3. КВИО равен отношению концентрации насыщенных паров ядовитого вещества при температуре 20°С к значению среднесмертельной концентрации | ||||||

|

8 |

Едкие и (или) коррозионные вещества |

Вещества или их водные растворы, которые при непосредственном контакте вызывают видимый некроз ткани животных (белых крыс) за период не более 4 ч и (или) коррозионные вещества и их водные растворы, вызывающие коррозию стальной (сталь СТЗ) или алюминиевой (А6) поверхности со скоростью не менее 6, 25 мм в год при температуре 55°С | |||||||

|

8.1 |

Едкие и (или) коррозионные вещества, обладающие кислотными свойствами и оказывающие некротизирующее действие на живую ткань и (или) коррозионное действие на металлы | ||||||||

|

8.2 |

Едкие и (или) коррозионные вещества, обладающие основными свойствами и оказывающие некротизирующее действие на живую ткань и (или) коррозионное действие на металлы | ||||||||

|

8.3 |

Разные едкие и (или) коррозионные вещества |

Вещества, не отнесенные к подклассу 8.1 и 8.2, но оказывающие некротизирующее действие на живую ткань и (или) коррозионное действие на металлы | |||||||

|

Вещества, не отнесенные к классам 1 - 8: 1) жидкости с температурой вспышки более 61°С, но не более 90°С; | |||||||||

|

2) твердые вещества, воспламеняющиеся от действия (не менее 30 с), но не более 120 с газовой горелки; | |||||||||

|

3) вещества, которые в условиях специальных испытаний способны самонагреваться до температуры более 200°С за время не более 24 ч при температуре окружающей среды 140°С; | |||||||||

|

4) вещества, которые при взаимодействии с водой выделяют воспламеняющиеся газы с интенсивностью более 0, 5 дм3/кг ч, но менее 1 дм3/кг ч; | |||||||||

|

5) вещества, которые после начала их термического разложения в одном месте распространяют его на всю массу; | |||||||||

|

Прочие опасные вещества |

6) ядовитые вещества, которые способны вызвать отравление при вдыхании паров или пыли, попадании внутрь и (или) при контакте с кожей и характеризующиеся одним из следующих показателей и критериев: ЛД при введении в желудок для твердых веществ более 200 мг/кг, но не болен 2000 мг/кг, для жидких веществ - более 500 мг/кг, но не более 2000 мг/кг. ЛД при нанесении на кожу - более 1000 мг/кг, но не более 2500 мг/кг; ЛК при вдыхании - более 10 мг/дм3, но не более 20 мг/дм3; | ||||||||

|

9 |

9.1 | ||||||||

|

7) едкие и коррозионные вещества, характеризующиеся следующими показателями и критериями: время контакта, вызывающее видимый некроз кожной ткани животных (белых крыс) - более 4 ч, но не более 24 ч; скорость коррозии стальной (марки СТ3) или алюминиевой (марки А6) поверхности не менее 1 мм в год, но не более 6, 25 мм в год | |||||||||

|

9.2 |

Вещества, обладающие видами опасности, проявление которых представляет опасность при их хранении (транспортировании) навалом |

1) горючие твердые вещества; 2) вещества, способные выделять воспламеняющиеся газы при взаимодействии с водой; 3) ядовитые вещества с ЛД при введении внутрь более 5000 мг/кг, но не более 10 000 мг/кг, или с ЛД при нанесении на кожу более 2500 мг/кг, но не более 5000 мг/кг, или с ЛК при вдыхании более 20 мг/дм3, но не более 75 мг/дм3; 4) едкие и (или) коррозионные вещества, характеризующиеся временем контакта, вызывающим видимый некроз кожной ткани животных (белых крыс) более 24 ч, но не более 48 ч или скоростью коррозии стальной или алюминиевой поверхности - не менее 0, 35 мм в год, но не более 1 мм в год; 5) вещества, снижающие содержание кислорода в помещении | |||||||

В зависимости от функциональной предназначенности выделяют две основные группы складов:

1) производственные склады - внутренние структурные подразделения предприятия, которые обеспечивают хранение материально-технических ценностей, необходимых для производства готовой продукции, и непосредственно готовой продукции предприятия как конечного результата производства;

2) товарные склады. Согласно ст. 907 ГК РФ товарным складом признается организация, осуществляющая в качестве предпринимательской деятельности хранение товаров и оказывающая связанные с хранением услуги. То есть речь идет об организации, предназначенной для хранения товаров сторонних организаций.

В соответствии с нормами Федерального закона "О промышленной безопасности опасных производственных объектов" от 21.07.1997 N 116-ФЗ склады относятся к категории опасных производственных объектов, если на них хранятся такие опасные вещества как:

а) воспламеняющиеся вещества - газы, которые при нормальном давлении и в смеси с воздухом становятся воспламеняющимися и температура кипения которых при нормальном давлении составляет 20°С или ниже;

б) окисляющие вещества - вещества, поддерживающие горение, вызывающие воспламенение и (или) способствующие воспламенению других веществ в результате окислительно-восстановительной экзотермической реакции;

в) горючие вещества - жидкости, газы, способные самовозгораться, а также возгораться от источника зажигания и самостоятельно гореть после его удаления;

г) взрывчатые вещества - вещества, которые при определенных видах внешнего воздействия, способны на очень быстрое самораспространяющееся химическое превращение с выделением тепла и образованием газов;

д) токсичные вещества - вещества, способные при воздействии на живые организмы приводить к их гибели и имеющие следующие характеристики:

- средняя смертельная доза при введении в желудок - от 15 миллиграммов на килограмм до 200 миллиграммов на килограмм включительно;

- средняя смертельная доза при нанесении на кожу - от 50 миллиграммов на килограмм до 400 миллиграммов на килограмм включительно;

- средняя смертельная концентрация в воздухе - от 0, 5 миллиграмма на литр до 2 миллиграммов на литр включительно;

е) высокотоксичные вещества - вещества, способные при воздействии на живые организмы приводить к их гибели и имеющие следующие характеристики:

- средняя смертельная доза при введении в желудок - не более 15 миллиграммов на килограмм;

- средняя смертельная доза при нанесении на кожу - не более 50 миллиграммов на килограмм;

- средняя смертельная концентрация в воздухе - не более 0, 5 миллиграмма на литр;

ж) вещества, представляющие опасность для окружающей среды, - вещества, характеризующиеся в водной среде следующими показателями острой токсичности:

- средняя смертельная доза при ингаляционном воздействии на рыбу в течение 96 часов - не более 10 миллиграммов на литр;

- средняя концентрация яда, вызывающая определенный эффект при воздействии на дафнии в течение 48 часов, - не более 10 миллиграммов на литр;

- средняя ингибирующая концентрация при воздействии на водоросли в течение 72 часов - не более 10 миллиграммов на литр.

К опасным производственным объектам также относятся склады, на которых осуществляется хранение растительного сырья, в процессе хранения которого образуются взрывоопасные пылевоздушные смеси, способные самовозгораться, возгораться от источника зажигания и самостоятельно гореть после его удаления, а также осуществляется хранение зерна, продуктов его переработки и комбикормового сырья, склонных к самосогреванию и самовозгоранию. Образование пылевоздушных смесей, которые не уступают по характеристикам взрыва парогазовоздушным смесям углеводородов и сжиженных газов, - наиболее весомый признак опасности технологических процессов указанных предприятий, но не единственный. Применение на предприятиях большого количества оборудования, работающего под давлением, грузоподъемных механизмов, систем газопотребления, сложных систем и комплексов энергоснабжения в совокупности с пылевоздушными смесями может существенно повышать характеристики взрывоопасности производств - гибридные пылегазовоздушные смеси по своим характеристикам значительно превышают взрывоопасность как пыле -, так и газовоздушных смесей.

Неотъемлемой частью складского хозяйства являются транспортные средства, которые так же, как и складируемые грузы, являются источником эмиссий. Способ транспортирования грузов может быть тарный и бестарный. Используют различные виды транспортных средств:

- в зависимости от назначения и места действия - внешний (железнодорожный, автомобильный) и внутренний;

- в зависимости от места перемещения грузов - напольный (тележки, электрокары, аккумуляторные тягачи и т.п.) и подвесной (электротали, конвейеры, кран-балки);

- в зависимости от режима работы - транспортные средства непрерывного (конвейерные системы и т.п.) и периодического действия (автомашины, самоходные тележки и т.п.);

- по направлениям движения - транспортные средства для горизонтального (транспортеры, рольганги), вертикального (лифты, элеваторы и т.п.) и смешанного перемещения (краны, канатные и монорельсовые дороги);

- по уровню автоматизации - автоматические, механизированные, ручные;

- по виду перемещаемых грузов - транспортные средства для перемещения сыпучих, наливных и штучных грузов.

Для хранения жидкостей и газов в нефтехимической отрасли используется различное емкостное оборудование: емкостные стальные аппараты, резервуары, газгольдеры. Наиболее распространенным емкостным оборудованием являются стальные резервуары различной вместимости, которые делятся на горизонтальные для жидких и газообразных сред, вертикальные для жидких сред и вертикальные для газов, шаровые (газгольдеры) для сжиженных газов.

Для транспортировки жидких продуктов применяются транспортные емкости. Транспортные емкости представляют собой, как правило, горизонтальные стальные аппараты, устанавливаемые на автотранспортные и железнодорожные шасси.

В зависимости от качественных характеристик жидкостей и газов, обращающихся в резервуарах, различают резервуары (транспортные емкости):

а) предназначенные для жидкостей;

б) предназначенные для сжиженных и сжатых газов.

Раздел 2. Описание организационных и технологических процессов, используемых для решения рассматриваемой межотраслевой проблемы

2.1 Хранение и складирование газов

Способы хранения газов зависят от вида газа, его объема и давления. Для хранения газов используют сосуды, резервуары и газгольдеры.

Сосуд - это изделие (устройство), имеющее внутреннюю полость, предназначенную для проведения химических, тепловых и других технологических процессов, а также для хранения и транспортирования газообразных, жидких и других веществ.

Резервуар - герметично закрываемая или открытая емкость для хранения жидкостей и газов. Широко распространены металлические и железобетонные резервуары. В зависимости от назначения и вида хранимого вещества резервуары покрывают слоем теплоизоляции и (или) гидроизоляции, а их внутренние стенки облицовывают (например, кислотоупорными материалами).

Газгольдер - резервуар для приема, хранения и выдачи газа в установки по его переработке. Газгольдеры предназначены для хранения газов на металлургических, коксохимических и газовых заводах, в химической и нефтяной промышленности, в городском хозяйстве.

В зависимости от давления, под которым хранится газ, газгольдеры подразделяют на газгольдеры высокого и низкого давления.

2.1.1 Газгольдеры высокого давления

Небольшие объемы газа могут помещать в стальные баллоны цилиндрической формы с давлением наполнения 200 бар. Такие баллоны обладают емкостью 50 л и при нормальных условиях (0°С; 1, 013 бар) содержат около 10 м3 газа; они удобны в обращении, легки в перевозке и всегда доступны. Рабочее давление в них устанавливается посредством редукционного клапана. Стальной баллон сжатого газа снабжается специальной маркировкой и (или) ярлыком с предупреждением об опасности, а также покрытием соответствующего цвета.

К газгольдерам высокого давления также можно отнести горизонтально или вертикально расположенные стальные сосуды цилиндрической формы для хранения средних объемов газа, которые используют, например, в качестве компенсационного буфера в компрессорных установках с резко меняющимся газопотреблением.

Для хранения больших объемов газов широко используют сосуды сферической формы из сварных стальных пластин. Такие шаровые резервуары обладают наиболее благоприятной формой для восприятия исходящих от сжатого газа сил, поэтому толщина их стенок вдвое меньше толщины стенок цилиндрических сосудов, рассчитанных на такое же давление. Большие шаровые резервуары для сжатых газов рассчитаны на максимальное давление до 25 бар.

При таком давлении ряд технических газов находится в жидком состоянии, поскольку их критическая температура выше температуры окружающей среды, а критическое давление составляет всего несколько бар. Например, для пропана критическая температура составляет 96, 8°С, а критическое давление - 42, 6 бар; для аммиака критическая температура - 132, 4°С, а критическое давление - 112, 6 бар.

Сферические одностенные резервуары используют для хранения под давлением топливных газов и легкоиспаряющихся веществ. В зависимости от выполняемой функции сферические резервуары отличаются вместимостью и рабочим давлением. Резервуары, используемые для хранения топливных газов, имеют, как правило, большой диаметр, а рабочее давление в них обычно не превышает 10 бар.

Резервуары для легко испаряющихся веществ чаще всего имеют меньшие диаметры (10-18 м), их проектируют в расчете на гораздо большее эксплуатационное давление, доходящее до 40 бар.

Резервуары со сжатым горючим газом хранят в специальной защитной зоне, в которой абсолютно исключаются зоны воспламенения.

2.1.2 Газгольдеры низкого давления

Газгольдеры переменного объема могут быть мокрые и сухие, давление газа в них не превышает 0, 05 бар (то есть это газгольдеры низкого давления).

Мокрые газгольдеры имеют вместимость 100-32000 м3. Мокрые газгольдеры состоят из стоящего в водяном бассейне открытого книзу стального цилиндра. Снизу газовая камера уплотнена водой. Когда газ закачивается в резервуар, тот приподнимается с днища водяного бассейна. Своим весом он давит на хранимый газ, обеспечивая его сжатие. Резервуар может подниматься до уровня воды в бассейне. Увеличенная газовая камера соответствует емкости хранилища. Более значительную емкость хранилища создают шаровые резервуары с несколькими телескопически входящими друг в друга сосудами.

Сухие газгольдеры вместимостью 10-100000 м3 представляют собой цилиндр с плоским дном. Внутри газгольдера перемещается дисковый механизм (поршень), плотно прилегающий к внутренней поверхности цилиндра и делящий пространство резервуара на две камеры. Диск направляется роликами и обеспечивает газонепроницаемое уплотнение относительно стенки резервуара посредством заполнения запирающего зазора между диском и стенкой в уплотнительной канавке резервуара жидкотекучими тяжелыми смазочными материалами.

Битумные смазки подаются сверху по периметру на внутреннюю стенку и собираются в уплотнительной канавке, образуя, таким образом, гидравлический затвор, после чего материал стекает вниз, где улавливается и повторно подкачивается к крышке резервуара. Диск своим весом давит на хранимый газ, создавая необходимое для транспортировки газа давление. При закачивании газа в резервуар диск поднимается, при опорожнении - опускается вниз.

Мягкие резервуары для хранения газа используют для хранения азота, водорода, аргона и природного газа, а также легковоспламеняющихся газов, таких как ацетилен. Мягкие резервуары для хранения газа широко используют в промышленности, особенно при хранении газа низкого давления объемом от 2 до 400 м3.

В современном газовом хозяйстве используются следующие способы хранения природного газа:

- в газгольдерах низкого и среднего давления;

- в трубах под высоким давлением;

- в газопроводах;

- в естественных подземных хранилищах;

- в сжиженном виде и др.

2.1.3 Хранение газа в газгольдерах низкого и среднего давления

Газгольдеры низкого давления широко применяются в качестве буферной емкости в распределительной системе для сглаживания суточной неравномерности потребления газа.

Из двух типов газгольдеров низкого давления сухие газгольдеры имеют преимущества перед мокрыми: меньший расход металла на изготовление и меньшие эксплуатационные расходы.

Недостатками сухих газгольдеров являются трудность обеспечения их герметичности, сложность монтажа, большие габариты.

В последнее время стали широко применять газгольдеры среднего давления. Хранение газа в них происходит при давлениях 6 - 8 бар. Газгольдеры среднего давления представляют собой горизонтальные, вертикальные или сферические емкости различных габаритов.

При подаче газа по магистральным газопроводам газгольдеры среднего давления устанавливают за газораспределительной станцией.

При "провалах" потребления газ от газораспределительной станции направляется к газгольдерному парку, где проходит через первую ступень регуляторов давления и поступает в газгольдеры на временное хранения до "скачка" потребления. При увеличении потребления газ газгольдеров через вторую ступень регуляторов давления поступает в городскую сеть.

Преимуществом газгольдеров среднего давления является простота их сооружения из-за отсутствия подвижных устройств.

2.1.4 Хранение газа в трубах под высоким давлением

Хранение газа в трубах под высоким давлением позволяет значительно сокращать удельный расход металла на 1 норм. м3 хранимого газа по сравнению с хранением газа в газгольдерах среднего и низкого давления.

Чтобы уменьшить температурные колебания в трубах, влияющие на объем хранимого газа, их закапывают в землю на глубину до 1 м, а в некоторых случаях - и на большую глубину.

Для заполнения труб газом используют компрессоры высокого давления, поэтому данный подход к хранению газа связан со значительными эксплуатационными расходами, в частности, с расходом энергии на сжатие газа. Для повышения экономичности этого способа хранения газа необходимо использовать энергию сжатого газа при выдаче его из газгольдеров в сеть.

2.1.5 Использование действующего магистрального газопровода в качестве газгольдерной емкости

Последний участок действующего магистрального газопровода можно рассматривать как газгольдерную емкость, которая должна быть использована для сглаживания суточной неравномерности потребления газа. Аккумулирующая способность этого участка зависит от диаметра трубы, протяженности участка, давления и температуры газа.

Опыт эксплуатации действующих магистральных газопроводов показал, что в последних участках газопроводов можно аккумулировать 5-20% от объема газа, потребляемого в сутки.

Работа последнего участка магистрального газопровода зависит от графика потребления, причем подача газа в газопровод в начальном пункте этого участка (от последней компрессорной станции магистрального газопровода) происходит сравнительно равномерно, в то время как на конце участка отбор газа в течение суток подвержен значительным колебаниям. В соответствии с этим изменяется и давление в конце последнего участка газопровода.

2.1.6 Подземное хранение газа

Для выравнивания неравномерности в сезонном потреблении газа широкое распространение получило его хранение в подземных коллекторах. Этот способ хранения более целесообразен по сравнению с альтернативными вариантами, из-за меньших капитальных затрат и эксплуатационных расходов.

Для подземного хранения газа могут быть использованы различные подземные коллекторы.

Наиболее освоено хранение газа в истощенных нефтяных и газовых пластах. Преимуществом является: существование скважин, которые могут быть использованы (как инжекционные и эксплуатационные), изученность строения и свойств (мощность, пористость, проницаемость, возможные пути миграции, кривые изменения давления и т.п.) геологических формаций, включая скважинные параметры.

Хранение газа может быть осуществлено в пластах-коллекторах, насыщенных водой, однако этот метод хранения имеет чрезвычайно малое число апробаций. Для хранения газа в водоносном пласте закачку газа в пласт можно осуществить только в том случае, если вода оттесняется от нагнетательной скважины. В пластах, имеющих большой объем и значительное распространение по площади (артезианских бассейнах), вода оттесняется по пласту. Однако в линзовидных коллекторах условия для оттеснения воды по пласту могут быть весьма затруднены. Следовательно, в этом случае, необходимо учитывать гидродинамические свойств пласта, выбранного для хранения газа.

На освоенных подземных хранилищах коллекторами в большинстве случаев служат песчаники.

Площади, занимаемые хранилищами, колеблются в пределах 20-3200 га, мощность коллекторов - 3-100 м и более.

Одним из важных факторов, определяющих эффективность подземного хранения газа, является давление газа в хранилище.

Нижним пределом давления газа в хранилищах является давление, при дальнейшем понижении которого коллектор не будет отдавать газ. За максимальное давление в газохранилищах обычно принимают первоначальное давление в месторождении. Известны, однако, случаи, когда пластовое давление было выше первоначального и при этом не наблюдалось вредных последствий ни в скважинах, ни в пласте.

Давление газа в коллекторе обычно близко к гидростатическому, соответствующему глубине его формирования. Пользуясь этой закономерностью, можно прогнозировать верхний предел давления.

При эксплуатации подземных газохранилищ руководствуются правилом равной добычи на 1 бар понижения давления в хранилище. Эта величина устанавливается для каждого подземного хранилища.

При первоначальной закачке газа в подземное хранилище устанавливают соотношение объем - давление.

При использовании истощенного нефтяного или газового месторождения в качестве подземного хранилища на этапе инженерных изысканий проводят геохимическую съемку (по метану, углекислому газу и (или) гелию) для определения миграций газа.

При эксплуатации хранилища систематически учитывают количество нагнетаемого и извлекаемого газа, чтобы во время обнаружить его утечку. Потери газа могут происходить при утечке через сепараторы у скважин при транспорте газа потребителям (в трубопроводах и компрессорных станциях), при бурении и ремонте скважин, при очистке газа и т.д. Следует учитывать, что расхождение между количеством закачанного газа и количеством отобранного газа может быть следствием неточности измерений.

Прежде чем закачивать газ в подземное хранилище, его подготавливают к закачке путем полной очистки газа от механических примесей (пыли), тяжелых (бензиновых) углеводородов, которые могут конденсироваться в порах пласта, в очистке от компрессорного масла и в осушке газа.

Для очистки от пыли перед компрессорами газ пропускают через специальные скрубберы. Очистка от тяжелых углеводородов осуществляют на отбензинивающих установках. Важное значение имеет очистка газа от компрессорного масла.

Необходимость очистки природного газа, закачиваемого в песчаные коллекторы, от компрессорного масла подтверждается опытом применения вторичных методов добычи нефти.

Если содержание влаги в газе близко к равновесному или превышает его, то для исключения образования газогидратов выполняют осушку газа. При наличии соленой воды в порах пласта закачиваемый чрезмерно сухой газ может спровоцировать обезвоживание соли с одновременной ее кристаллизацией в порах, что также сокращает объем пор. Поэтому осушку газа осуществляют после тщательного исследования пластовых условий хранения газа (температуры, давления, наличия воды и свойств воды), условий движения газа в скважине и газопроводах.

Особенно тщательное исследование проводят при наличии в газе пропана, поскольку пропан является наиболее энергичным гидратообразователем из метанового ряда углеводородов.

При изучении объекта, намеченного в качестве хранилища, изучают: разрезы пород; коллекторские свойства пластов; газо- и водонепроницаемость пород, подстилающих и перекрывающих пласт-хранилище; а также структурные условия залегания и гидрогеология пласта-хранилища. При построении геологического разреза геологи идентифицируют породы в полевых условиях; определяют их мощности, детально описывают наличие прослоев. При изучении коллекторских свойств изучают механические характеристики грунтов в лабораторных условиях (пористость, проницаемость, литологический состав, твердость).

Свойства пород изучают по кернам, каротажным данным и опытным откачкам.

Пласты для подземного хранения газа выбирают таким образом, чтобы покрывающими и подстилающими породами были глинистые упоры, выдержанные по площади. Известняки и мергели в качестве покрышек нежелательны.

Выявляют структурные условия залегания пласта, составляют карту пласта-хранилища с указанием наивысшей точки структуры и ее амплитуды. При изучении гидрогеологии пластов, предназначаемых для хранения газа, определяют напор пластовых вод, изменение напора по площади, динамику пластовых вод и их химический состав. Во избежание образования сероводорода желательно, чтобы пластовая вода была с минимальным содержанием сульфат-ионов.

При проектировании под газохранилище водоносных горизонтов, кроме детального изучения геологических условий, необходимы пробные закачки.

При подземном хранении газа соблюдают следующие условия:

- абсолютная замкнутость структуры, отсутствие путей для утечки газа из залежи;

- соответствующая конструкция скважин со сплошной цементацией пород выше коллектора-газохранилища;

- получение полного геологического разреза из скважин для определения возможного изменения пористости и проницаемости породы коллектора-газохранилища; если подобные изменения отмечены, количество введенного и извлеченного газа тщательно регулируют для того, чтобы предотвратить подтягивание языков воды;

- непрерывный контроль за положением контакта газ-вода в различных точках хранилища (контроль за скоростью потока и поддержание ее) для предотвращения образования конусов воды.

Для наблюдения за состоянием хранилища используют специальные скважины, не применяемые для закачки и отбора газа.

Известны случаи хранения в подземных коллекторах и других газов: гелия, коксового газа, смеси пропана с воздухом и природным газом. При хранении газа в геологических формациях в зависимости от его состава может меняться его качество.

При хранении в подземных условиях коксового газа в нем наблюдается постепенное уменьшение содержания сероводорода и других нежелательных примесей.

Подземное хранение жидких газов получило широкое развитие в последние годы в США в связи с ростом производства жидких газов (пропана и бутана) и отсутствием их сбыта в отдельных районах.

В последнее время для подземного хранения жидких газов начали применять естественные и искусственные пещеры.

Считается, что наиболее дешевые подземные хранилища получаются в соляных залежах и соляных куполах, где создаются соответствующие каверны путем вымывания соли водой. По содержанию соли в выходящей воде и количеству закачиваемой воды можно вычислить объем резервуара.

Для сооружения хранилища в соляных пластах необходимо:

- провести предварительное геологическое обследование для определения точного местоположения будущего хранилища;

- пробурить разведочную скважину для уточнения геологического разреза;

- произвести каротаж в скважине;

- обсадить скважину трубами до кровли соляного пласта;

- спустить эксплуатационные трубы до нижней части соляной толщи;

- произвести вымывание каверны нагнетанием воды через обсадную колонну.

Для хранения сжиженных газов необходимо создавать давление, предотвращающее их испарение, и дополнительное давление для извлечения.

При организации подземного хранения жидких газов соблюдают следующие правила:

- если хранимый сжиженный газ должен откачиваться насосом, то все фитинги и арматура должны рассчитываться на давление не ниже 17, 5 бар.;

- максимальное рабочее давление в скважинах не должно превышать 0, 23 кг/см2 на 1 м покрывающего слоя, т.е. если глубина пласта хранилища будет на 150 м ниже поверхности, то максимальное расчетное рабочее давление не должно превышать 35 кг/см2; уточненная характеристика перекрывающих пород может в дальнейшем ограничить допустимое рабочее давление;

- упругость паров, определяемая при максимальных эксплуатационных параметрах, не должна превышать допустимого рабочего давления в скважине;

- после окончания бурения скважины для подземного хранения сжиженных газов и до их закачки производится испытание хранилища гидростатическим давлением, эквивалентным упругости паров закачиваемой жидкости (упругость паров определяется при температуре хранения), плюс 7 бар; давление измеряется у головки обсадных труб; испытание считается удовлетворительным, если при закрытой задвижке давление остается постоянным в течение 1 часа после того, как в скважинах установилось равновесие;

- для извлечения сжиженных газов из хранилища применяется насосная откачка или вытеснение водой.

Наряду с хранением сжиженных газов в кавернах соляных пластов для хранения газа используют сланцы, песчаники и известняки. Однако пустоты в этих породах являются результатом их выработки и должны обеспечиваться соответствующим креплением. Стоимость таких хранилищ по сравнению с хранилищами в соляных толщах относительно выше.

2.1.7 Хранение природного газа в сжиженном состоянии

Объем хранимого газа возможно увеличить путем его сжижения при низких температурах.

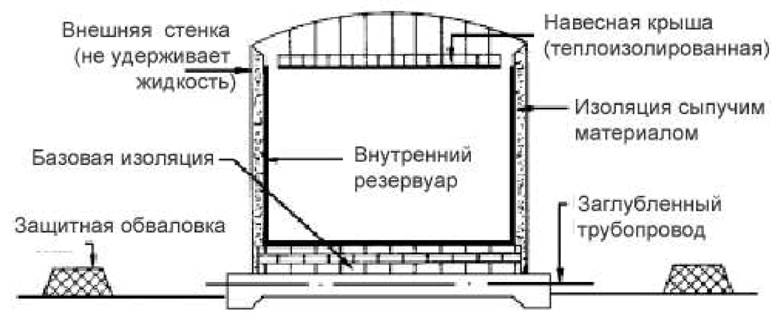

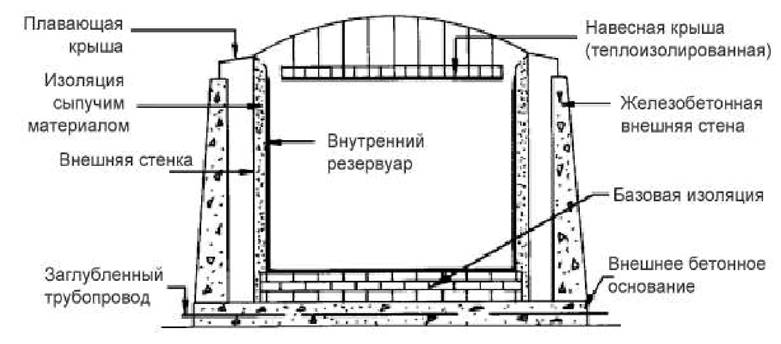

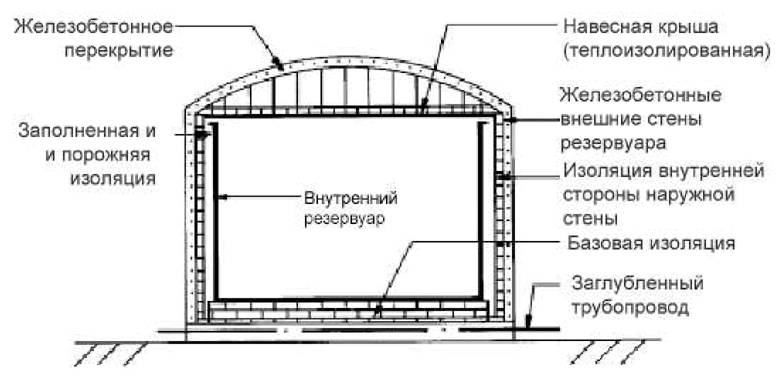

Весьма важной задачей является выбор материала для хранилища сжиженного природного газа (далее - СПГ). Углеродистые стали обычных марок для этой цели не пригодны из-за требуемых температур сжижения, при которых значительно снижается ударная вязкость сталей и они становятся хрупкими вследствие уменьшения пластичности металла.

Для цветных металлов (меди, алюминия и их сплавов) ударная вязкость с понижением температуры до -180°С изменяется очень слабо, а ударная вязкость меди даже несколько увеличивается. Поэтому емкости для хранения и транспортировки жидкого кислорода при температуре -183°С (сосуды Дьюара, стационарные и передвижные емкости, железнодорожные цистерны) изготовляют из меди или латуни.

Добавление никеля к стали улучшает свойства последней при низких температурах. Так, например, для стали с содержанием 3% Ni резкое уменьшение удлинения происходит при температуре ниже -183°С.

При хранении СПГ большое значение имеет хорошая теплоизоляция хранилищ, что позволяет сократить потери сжиженного газа от испарения.

Лучшей теплоизоляцией является высокий вакуум между двойными металлическими стенками хранилища. Из пространства между стенками емкости откачивают воздух до остаточного давления 0, 001 мм рт. ст. Чтобы создать еще больший вакуум и поддерживать его, в пространстве между стенками помещают активированный уголь или силикагель, которые при низких температурах поглощают большое количество газа. Этим путем создается вакуум, доходящий до 10-7 бар. Безвоздушная прослойка является хорошим теплоизолятором. Нормальное испарение СПГ в таких сосудах составляет 0, 8% в час для 5-литрового сосуда и 0, 2% в час - для 100-литрового сосуда.

Для хранения больших количеств СПГ применяют специальные емкости, состоящие из внутреннего тонкостенного сосуда, изготовленного из тонкой листовой латуни или меди, и внешнего стального кожуха. Пространство между кожухом и сосудом заполняется теплоизоляционными материалами (порошкообразной магнезией, шлаковой ватой) В последнее время в качестве изоляционного материала применяют мипор (микропористый эбонит).

Целесообразнее и проще выполнять хранилища в виде ряда цилиндрических резервуаров, а не в виде одного резервуара больших размеров.

Большие хранилища с жидким природным газом располагают на расстоянии не менее 400 м от возможных источников возгорания (жилых домов, линий высокого напряжения, железных дорог и т.д.).

Метод хранения природного газа в жидком виде для покрытия "пиковых" нагрузок заключается в сжижении природного газа в момент пониженного газопотребления, хранении, затем испарении (регазификации) СПГ и подачи его в городскую газовую сеть в период высоких "пиковых" нагрузок.

Таким образом, при этом методе хранения газа приходится иметь дело с тремя типами инженерных систем: для сжижения, хранения и испарения сжиженного газа. Процесс сжижения газа связан с большими капиталовложениями и эксплуатационными расходами, в частности, с большой затратой энергии.

Испарение сжиженного газа проводят водяным паром или горячей водой. Сжиженный газ подают в испарители насосами. Испарение ведут под тем давлением, под которым надо подать газ в систему газоснабжения. На испарение 1 норм. м3 газа расходуется 0, 26 кг водяного пара.

Такая система испарения не только связана с потерей дорогого низкотемпературного холода, но и с расходом дополнительного количества энергии. Поэтому большое значение приобретает задача рекуперации холода испаряемого сжиженного газа.

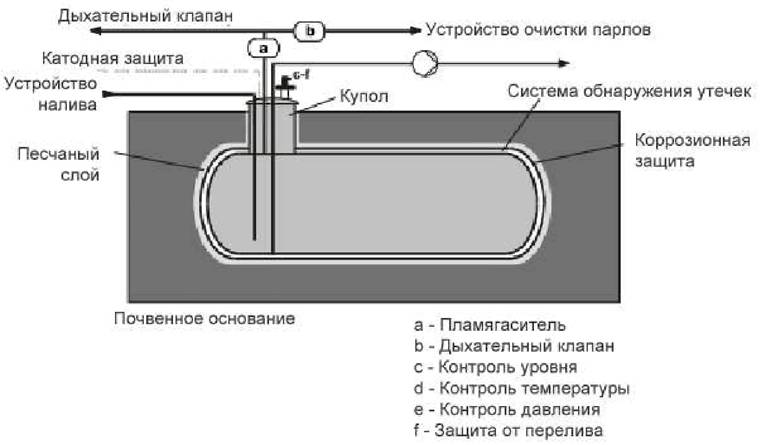

Системы хранения и регазификации СПГ состоят из:

- стационарных (или транспортных) криогенных резервуаров, предназначенных для хранения СПГ;

- оборудования, предназначенного для заполнения резервуаров от транспортных цистерн или установок сжижения природного газа;

- оборудования для отпуска природного газа в виде жидкости или газа потребителю;

- контрольно-измерительной аппаратуры и системы автоматического поддержания давления и температуры продукционного газа;

- аппаратуры автоматического контроля и защиты.

Для проведения технологических операций в системах транспортирования и хранения СПГ используют следующие сжиженные и газообразные продукты:

СПГ по ТУ 51-03-03-85, ТУ 0271-076-00480689-99 или по другим техническим условиям конкретного потребителя для наполнения транспортных цистерн, резервуаров-хранилищ;

- газообразный природный газ, полученный путем газификации СПГ, для наддува систем хранения и транспортирования, в которых содержится СПГ;

- азот газообразный по ГОСТ 9293 для очистки систем транспортирования и хранения от кислорода воздуха и для их очистки от природного газа;

- азот жидкий по ГОСТ 9293-74 (ИСО 2435-73). Азот газообразный и жидкий. Технические условия для очистки от воздуха и одновременного захолаживания систем транспортирования и хранения.

Электрооборудование, применяемое при работе с СПГ, должно быть во взрывобезопасном исполнении.

В состав резервуаров для хранения СПГ входят следующие газо- и трубопроводы:

- подачи СПГ из транспортного (или стационарного) резервуара;

- подачи СПГ на газификаторы;

- подачи регазифицированного газа потребителю;

- газопроводы (или ответвления) для продувки резервуаров;

- газопроводы сброса газа на свечу;

- вспомогательные газопроводы (отбор проб и т.д.);

- трубопроводы подачи воды на орошение резервуаров (в случае использования двух и более резервуаров).

Резервуары для хранения СПГ должны быть окружены обваловкой, препятствующей разливу СПГ.

Хранение СПГ в резервуарах может осуществляться с непрерывным или периодическим газосбросом образующихся паров и отведением их в систему утилизации или на факельное устройство (на свечу). Во всех случаях давление в резервуаре не должно падать ниже 0, 11 МПа (0, 1 бар).

В процессе хранения СПГ должны контролироваться давление и уровень жидкости в резервуаре, и состояние его теплоизоляции.

Давление в резервуаре должно поддерживаться автоматическим регулятором давления.

Перед дозаправкой резервуара из цистерны следует брать анализ продукта в цистерне на содержание примесей.

2.1.7.1 Технологический газосброс паров СПГ

Газосброс природного газа является технологической операцией, применяемой для сброса избытков газа или отработанного газа из элементов стационарных криогенных систем хранения (резервуаров, трубопроводов, подстыковочных узлов коммуникации, узлов рассечек и т.п.), транспортных резервуаров, а также при эвакуации газа из других криогенных аппаратов и установок.

Газообразный ПГ и пары СПГ сбрасывают в специальные газоприемные устройства, возвращают на производство СПГ или в другой технологический цикл работы криогенных систем, возвращают в общепромышленную газовую сеть, и лишь при невозможности вышеперечисленного сбрасывают в атмосферу.

При возврате сбрасываемого ПГ на производство или в технологический цикл чистота возвращаемого СПГ должна соответствовать требованиям производства или требованиям технологии работы криогенной системы.

Выброс паров в атмосферу может производиться с дожиганием их в специальном факельном устройстве. В отдельных случаях, например, при срабатывании с предохранительных клапанов и разрывных мембран, при проведении газосброса в пути следования цистерны допускают выброс газа и паров без дожигания в установленном порядке.

2.1.7.2 Газосброс с последующим дожиганием

Дожигание паров СПГ производят с целью предотвращения образования в окружающем пространстве зоны взрыво- и пожароопасных смесей, а также для обеспечения концентраций на уровне ниже ПДК р.з. в помещениях и на открытой площадке и ПДК с. в районах населенных пунктов.

Дожигание производят в специальном факельном устройстве, состоящем, как правило, из трубного факельного ствола и оголовка, на выходе из которого формируется факел пламени.

Высота факельного ствола и его месторасположение выбирают с таким расчетом, чтобы обеспечить:

- свободный доступ к факелу горения воздуха, необходимого для полного сгорания паров СПГ;

- исключение теплового воздействия факела горения на окружающие объекты и людей.

Размеры факела пламени при дожигании (высота, длина, ширина) и его тепловые характеристики (температура и степень излучения факела, температура продуктов сгорания), необходимые для выбора расположения мест дожигания и безопасных расстояний до объектов и сооружений, определяются специальным расчетом проектной организации с учетом начальных параметров выбрасываемого газа (расхода, скорости истечения, температуры и влажности воздуха и др.).

Систему газосброса паров на дожигание оборудуют устройствами для ее продувки негорючим газом (азотом, углекислым газом).

Последовательность операций при сбросе паров СПГ с дожиганием такова:

- продуть подводящую газосбросную магистраль и дожигающее устройство азотом;

- после окончания продувки включить в работу систему поджигания;

- подать пары СПГ в магистраль газосброса и на дожигающее устройство и произвести воспламенение выбрасываемых паров;

- выключить систему поджигания;

- провести газосброс и дожигание сбрасываемого количества газа;

- прекратить подачу паров СПГ на газосброс и дожигание;

- продуть подводящую газосбросную магистраль и факельное устройство азотом (углекислым газом) и закрыть продувку.

2.1.7.3 Газосброс без дожигания

Газосброс паров СПГ и "теплого" природного газа в атмосферу без дожигания из элементов стационарных криогенных систем производят в случаях, когда по условиям эксплуатации нет возможности отвести сбрасываемый газ или пары СПГ на факельное устройство (отдельные случаи срабатывания с предохранительных клапанов и разрывных мембран, проверка срабатывания предохранительных клапанов, выброс газа через продувочные свечи узлов рассечек и участков трубопроводов, продувка импульсных линий измерительных приборов и т.п.), а также при эпизодических технологических и аварийных выбросах. Также допускают газосброс без дожигания из транспортных и транспортируемых средств (цистерн, резервуаров) в пути следования и на промежуточных стоянках.

Газосброс без дожигания производят, как правило, через трубные стояки с направлением истечения вертикально вверх при наименьшем возможном диаметре выходного сечения трубы с наибольшей возможной скоростью истечения паров или газа в атмосферу.

Допускают применение и других устройств для выпуска газа и паров СПГ в атмосферу. Их применение должно быть обосновано разработчиком устройств и согласовано в установленном порядке.

Стояки для газосброса ПГ в атмосферу без дожигания могут выводить непосредственно над сооружением, из которого производится газосброс, или располагаться отдельно на открытой площадке. Открытой считается площадка, расположенная на территории какого-либо объекта вне "мертвых" зон зданий и сооружений. "Мертвыми" зонами считаются застойные зоны или зоны рециркуляции воздуха около зданий и сооружений, образующиеся при обтекании их ветровым потоком. Размеры "мертвых" зон определяются в соответствии с нормами, приведенными в "Руководстве по расчету загрязнения воздуха на промышленных площадках" [32].

Места расположения стояков и их высоту выбирают с таким расчетом, чтобы при заданных расходах газосброса и диаметре выходного сечения газосбросного патрубка обеспечить условия, при которых струя дренируемого газа не достигает:

- зданий и сооружений;

- мест размещения обслуживающего персонала;

- мест расположения воздухозаборных устройств вентиляционных и других подобных систем.

Размеры пожароопасной зоны струи газа (с содержанием в ней ПГ 5% и более по объему) при заданных начальных параметрах струи (скорости и температуры истечения) и заданной скорости ветра определяют специальным расчетом, на основании результатов которого проектной организацией производится выбор безопасных расстояний.

Для выбора мест расположения воздухозаборных устройств оценку размеров зон загазованности вокруг среза трубы свечи производят по установленным нормам, исходя из условия рассеивания сбрасываемых паров СПГ только ветром в соответствии с "Руководством по расчету загрязнения воздуха на промышленных площадках" [32].

Устройство газосбросной трубы и условия сброса должны обеспечивать эффективное рассеивание сбрасываемых газов, исключающее образование взрывоопасных концентраций в зоне размещения технологического оборудования, зданий и сооружений комплекса.

Выходное сечение газосбросного стояка, выведенного над зданием или сооружением, располагают выше среднего уровня "мертвой" зоны над крышей здания цеха или купола сооружения на значение вертикальной полуширины опасной зоны струи дренируемого газа при сносе ее ветром, но на высоте не менее 3 м выше самой высокой точки сооружений, если последние попадают в опасную зону дренируемой струи при сносе ее ветром в любом направлении по горизонтали от выходного сечения стояка.

Конструкция газосбросного стояка или продувочной свечи должна обеспечивать предотвращение попадания пыли и влаги из атмосферы в подводящую газосбросную магистраль.

При проведении эпизодических технологических газосбросов производят продувку газосбросных магистралей азотом или другим негорючим газом перед началом и после окончания газосброса.

Пары СПГ, сбрасываемые в атмосферу без дожигания при выполнении штатных технологических операций, подогревают по меньшей мере до состояния "нейтральной плавучести", т.е. до температуры не ниже -110°С (163 К).

Последовательность операций при газосбросе без дожигания такова:

- продуть газосбросную магистраль азотом или другим негорючим газом;

- не позже чем через 2 мин после окончания продувки, начать сброс паров СПГ;

- не позже чем через 2 мин после окончания сброса паров СПГ провести продувку дренажной магистрали азотом или другим негорючим газом;

- закрыть продувку.

Работы, связанные с наполнением и опорожнением резервуаров, относятся к газоопасным, в соответствии с ТОИ Р-112-17-95. Инструкция по организации безопасного проведения газоопасных работ на предприятиях, утв. приказом Минтопэнерго РФ от 04.07.1995 N 144.

2.1.8 Другие способы аккумуляции газа

2.1.8.1 Хранение газа в сорбенте

Исследование адсорбентов показало, что некоторые из них, например, фуллерова земля, при низких температурах (-150°С и ниже) способны поглощать значительное количество метана. 1 м3 фуллеровой земли при низкой температуре может поглотить до 315 норм. м3 метана. В качестве основного преимущества этого метода хранения природного газа можно указать на более высокую безопасность по сравнению с хранением газа в сжиженном виде.

2.1.8.2 Хранение газа в растворенном виде

Этот метод хранения газа заключается в растворении предварительно охлажденного природного газа в холодном жидком пропане. Газ абсорбируется пропаном, и смесь хранится в изолированных хранилищах, внутри, которых имеются холодильники, по которым циркулирует охлаждающий реагент для поддержания необходимой температуры. Условия хранения: давление 15 бар и температура -100°С.

2.1.8.3 Хранение газа в виде гидратов

Используя свойства природного газа образовывать в присутствии воды кристаллогидраты (при определенном давлении и температуре), организуют хранение газа в твердом виде.

1 м3 гидрата метана содержит 128 кг метана и 864 кг воды. При нормальных условиях 128 кг метана занимают объем 180 норм. м3. Следовательно, гидрат метана в твердом виде занимает объем в 180 раз меньше, чем газообразный метан.

2.2. Хранение и складирование жидкостей

Жидкости для химической промышленности хранят преимущественно в закрытых емкостях. Материалы, из которых изготовлены такие емкости, должны обладать стойкостью к действию содержащихся в них жидкостей и, в свою очередь, не загрязнять их.

Небольшие объемы жидкостей (примерно до 100 литров) могут содержаться в пластиковых баллонах или (в случае жидкостей с высокой агрессивностью) в оплетенных стеклянных бутылях.

Средние объемы (до нескольких десятков тысяч литров) хранят в цистернах из армированной стекловолокном пластмассы или стали.

В резервуарных парках для хранения очень больших объемов жидкостей (до нескольких десятков тысяч кубометров) баки имеют форму усеченного цилиндра или шара.

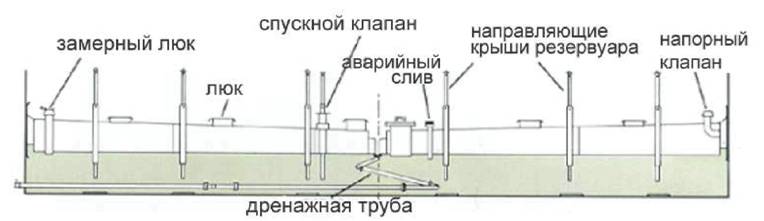

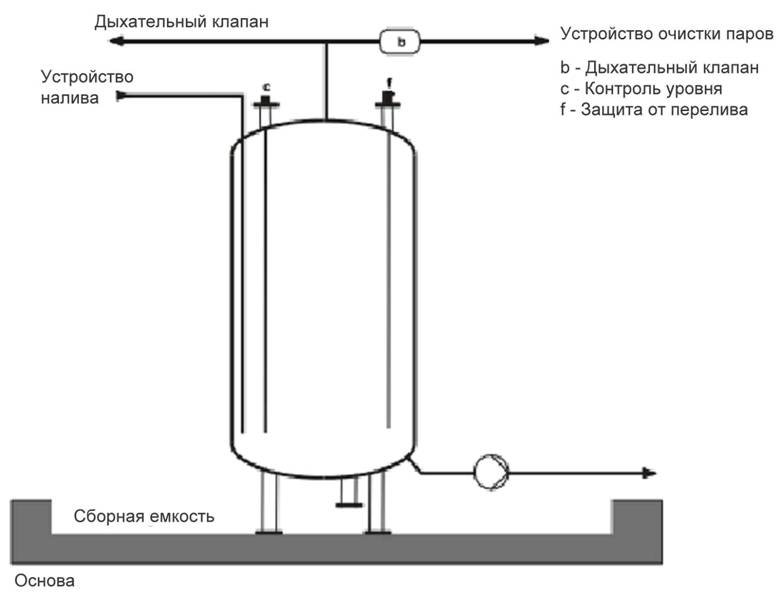

Резервуары вертикальные стальные являются наиболее распространенными хранилищами для жидкостей. Они по внутреннему давлению подразделяются на резервуары:

- без давления (с понтоном, плавающей крышкой и др.);

- низкого давления (2 кПа или вакуум 250 Па);

- повышенного давления (70 кПа или вакуум до 1 кПа).