![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 45-2017 ПРОИЗВОДСТВО НАПИТКОВ, МОЛОКА И МОЛОЧНОЙ ПРОДУКЦИИ

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 45-2017 ПРОИЗВОДСТВО НАПИТКОВ, МОЛОКА И МОЛОЧНОЙ ПРОДУКЦИИ

ИТС 45-2017 ПРОИЗВОДСТВО НАПИТКОВ, МОЛОКА И МОЛОЧНОЙ ПРОДУКЦИИ

Manufacture of beverages, milk and dairy products

Дата введения - 1 июня 2018 г.

Введение

Настоящий информационно-технический справочник по наилучших доступным технологиям "Производство напитков, молока и молочной продукции" (далее - справочник НДТ) является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений, применяемых при производстве напитков, молока и молочных продуктов.

Краткое содержание справочника

Справочник НДТ содержит следующие разделы.

Введение. Во введении приводятся краткое содержание справочника НДТ и обзор документов, использованных при его разработке.

Предисловие. В предисловии указываются цель разработки справочника НДТ, его статус, законодательный контекст, описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. В разделе приводятся области применения НДТ, на которые распространяется действие справочника НДТ.

Раздел 1. В разделе 1 представлена информация о состоянии и уровне развития молочной промышленности в Российской Федерации, а также приведен краткий обзор экологических аспектов.

Раздел 2. В разделе 2 представлены сведения о технологических процессах, применяемых на молочных предприятиях, содержащие:

- общие схемы технологических процессов;

- описание технологических процессов производства продуктов с указанием эмиссий в окружающую среду;

- краткое описание работы основного и природоохранного оборудования.

Раздел 3. В разделе 3 дана оценка потребления энергоресурсов и уровней

эмиссий в окружающую среду, характерных для производства молока и молочных продуктов в Российской Федерации. Раздел подготовлен на основе данных, представленных предприятиями Российской Федерации в рамках разработки справочника НДТ, а также различных литературных источников.

Раздел 4. В разделе 4 описаны особенности подходов, примененных при разработке данного справочника НДТ и в целом соответствующих Правилам определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям (постановление Правительства Российской Федерации от 23 декабря 2014 года N 1458) и Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии (приказ Министерства промышленности и торговли Российской Федерации от 31 марта 2015 года N 665).

Раздел 5. В разделе 5 приведено краткое описание НДТ для производства молока и молочных продуктов включая:

- системы экологического и энергетического менеджмента, контроля и мониторинга технологических процессов;

- технические и технологические решения для повышения энергоэффективности, ресурсосбережения, снижения эмиссий загрязняющих веществ, методы обращения с отходами и побочными продуктами производства.

Раздел 6. В разделе 6 приведены доступные сведения об экономических аспектах реализации НДТ на предприятиях Российской Федерации.

Раздел 7. В разделе 7 приведены сведения о новых технологических и технических решениях (находящихся на стадии научно-исследовательских, опытно-конструкторских работ, опытно-промышленного внедрения, а также зарубежных технологий, не получивших в настоящее время широкого внедрения на территории Российской Федерации), направленных на повышение энергоэффективности, ресурсосбережения, снижение эмиссий загрязняющих веществ, эффективное обращение с отходами, промежуточными и побочными продуктами.

Заключительные положения и рекомендации. В разделе приведены сведения о членах технической рабочей группы, принимавших участие в разработке справочника НДТ и размещены рекомендации предприятиям по дальнейшим исследованиям экологических аспектов их деятельности.

Приложения. В приложениях к справочнику НДТ приводится дополнительная информация.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Предисловие

Цели, основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 года N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям".

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой "Производство напитков, молока и молочной продукции" (ТРГ 45), созданной приказом Росстандарта от 16 августа 2016 г. N 1093. Перечень, принимавших участие в разработке справочника НДТ, приведен в разделе "Заключительные положения и рекомендации".

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых при производстве напитков, молока и молочных продуктов технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить эмиссии в окружающую среду, водопотребление, повысить энергоэффективность, обеспечить экономию ресурсов. Из числа описанных технологических процессов, технических способов, методов выделены решения, отнесенные к наилучшим доступным технологиям (НДТ), не противоречащие требованиям технических регламентов Таможенного союза "О безопасности пищевой промышленности" (ТР ТС 21/2011) и "О безопасности молока и молочной продукции" (ТР ТС 033/2013). В справочнике НДТ установлены технологические показатели, соответствующие выделенным НДТ.

4 Взаимосвязь с международными, региональными аналогами

Справочник НДТ разработан на основе справочника Европейского союза (ЕС) по наилучшим доступным технологиям для предприятий пищевой промышленности (Best Available Techniques (BAT) Reference Document in the Food, Drink and Milk Industries, January 2017, 1022 с. - проект) с учетом особенностей производства напитков, молока и молочных продуктов в Российской Федерации.

5 Сбор данных

Информация о технологических процессах, технических способах, методах, применяемых при производстве напитков, молока и молочных продуктов в Российской Федерации, была собрана в процессе разработки справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 года N 2178-р, приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта 29 ноября 2017 г. N 2668. Справочник НДТ введен в действие с 1 июня 2018, официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий справочник НДТ распространяется на следующие виды деятельности:

- производство молока и молочной продукции (с проектной мощностью 200 тонн перерабатываемого молока в сутки (среднегодовой показатель) и более);

- производство мороженого (с проектной мощностью 100 тонн готовой продукции в сутки).

Справочник НДТ также распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий или масштабы загрязнения окружающей среды:

- приготовление и использование моющих и дезинфицирующих средств.

Справочник НДТ не распространяется на:

- процесс получения молока сырого.

Вопросы охраны труда рассматриваются частично и только в тех случаях, когда оказывают влияние на виды деятельности, включенные в область применения настоящего справочника НДТ.

Дополнительные виды деятельности при производстве напитков, молока и молочных продуктов и соответствующие им справочники НДТ (по распоряжению Правительства Российской Федерации от 31 октября 2014 г. N 2178-р) приведены в таблице 1 (при условии, что установленная мощность котельных установок относится к предприятиям 1-й категории).

Таблица 1 - Дополнительные виды деятельности

Вид деятельности |

Соответствующий справочник НДТ |

|

Производство пара и горячей воды (тепловой энергии) котельными |

"Сжигание топлива на крупных установках в целях производства энергии" |

|

Производство и распределение охлажденного воздуха, охлажденной воды для целей охлаждения |

"Промышленные системы охлаждения" |

|

Сбор и очистка сточных вод |

"Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" |

|

Очистка атмосферного воздуха |

"Очистка выбросов вредных (загрязняющих) в атмосферный воздух веществ при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" |

Область применения настоящего справочника НДТ по кодам ОКПД 2 и видам деятельности ОКВЭД-2 представлена в приложении А.

Раздел 1. Молочная отрасль Российской Федерации

Во всем мире производству и потреблению молока и молочной продукции уделяют серьезное внимание. Ежегодное производство молока составляет около 750 млн. т, из них 85% составляет коровье молоко. В самой отрасли и сопряженных с ней работает более 21 тысячи предприятий, занято свыше 1, 2 миллиона человек, продукция отрасли составляет до 15% от оборота розничных сетей. Молоко и молочные продукты входят в список продукции, подпадающей под Доктрину продовольственной безопасности Российской Федерации, утвержденной Указом Президента РФ от 30 января 2010 г N 120 [1].

Во многих странах (Финляндия, Ирландия, Великобритания, Эстония, Австралия, Франция, Германия) производство молока и молочной продукции возведено в ранг государственной политики и нацелено как на производство национальных продуктов, имеющих общемировое признание, так и инновационных молочных продуктов, учитывающих запросы времени, интересы разных категорий потребителей и современный ритм жизни. Прогнозируется, что реализация "Стратегии повышения качества пищевой продукции в Российской Федерации до 2030 года", утвержденной распоряжением Правительства РФ от 29.06.2016 N 1364-р, позволит сформировать национальную систему управления качеством пищевой продукции в России.

Оценочный показатель продовольственной безопасности - среднее потребление молока и молочной продукции в пересчете на молоко в России составляет 248 кг/чел. в год при норме потребления 392 кг/чел. в год [2].

По уровню потребления питьевого молока наша страна в последние годы занимает 35-е место в мире, по уровню потребления сыра и сливочного масла - 33-е и 18-е соответственно (табл. 1.1). Основная причина этого - недостаточные объемы производства сырого молока (обеспеченность "местным" молоком составляет 79, 14%).

Таблица 1.1 - Место России в мировом производстве молочных продуктов

|

Товарные группы |

Крупные страны - производители |

Место России в производстве |

|

Коровье молоко, свежее цельное |

США, Индия, Китай, Россия, Германия, Бразилия, Франция, Новая Зеландия, Великобритания, Польша, Турция, Италия, Пакистан, Аргентина, Нидерланды, Мексика, Украина, Австралия, Канада, Япония |

Россия производит молока меньше США в 2, 6 раза, меньше Индии на 36%, Китая - на 11%. Россия опережает по производству Германию на 12%, Бразилию на 18%, Францию на 30%. Россия производит больше Польши в 2, 6 раза, Италии и Мексики в 3 раза, Канады и Японии в 4 раза. |

|

Молоко и сливки в твердых формах |

США, Бразилия, Новая Зеландия, Китай, Нидерланды, Германия, Индонезия, Япония, Дания, Мексика, Великобритания, Ирландия, Индия, Франция, Белоруссия, Египет, Польша, Украина |

США производят больше России в 9 раз, Бразилия в 8 раз, Германия в 6 раз, Япония в 3 раза, Мексика в 2, 5 раза, Индия в 2 раза, Франция в 1, 8 раза, Белоруссия в 1, 7 раза. |

|

Сливочное масло и прочие жиры и масла, полученные из молока |

США, Германия, Франция, Россия, Польша, Нидерланды, Ирландия, Бразилия, Великобритания, Австралия, Китай, Украина, Белоруссия, Индия, Япония |

США производят больше России в 2, 6 раза, Германия и Франция в 1, 6 раза. Россия опережает по производству Польшу на 60%. Россия производит больше Бразилии в 2 раза, больше Китая в 2, 6 раза, больше Индии в 3, 5 раза. Россия производит больше Мексики в 20 раз. |

|

Сыры и творог |

США, Германия, Италия, Франция. Нидерланды, Россия, Польша, Великобритания, Канада, Аргентина, Бразилия, Дания, Австралия, Украина, Китай, Иран, Мексика, Австрия, Ирландия, Чешская Республика, Япония |

США производят больше России в 5, 4 раза, Германия и Италия в 3 раза, Франция в 2, 6 раза. Россия производит больше Польши на 24%, больше Бразилии в 1, 8 раза, больше Австралии в 2 раза, больше Китая в 2, 6 раза и Мексики в 5 раз. |

Производство молочной продукции в Российской Федерации осуществляют около 6 тыс. организаций различной формы собственности (500 относятся к крупным и средним). Среди них 1 757 производят цельномолочную продукцию, 118 - сухие молочные продукты, 1 233 - сливочное масло и спреды, 1 431 - сыр и сырные продукты, 67 - сгущенные молочные продукты [1]. Сведения о производстве отдельных видов продукции приведены в таблице 1.2.

Таблица 1.2 - Производство важнейших видов молочной продукции, тонн (данные Росстата)

|

Наименование продукта |

2016 год |

2016 г. в % к

|

|

Йогурт |

778 846, 6 |

101, 7 |

|

Кварк |

547, 3 |

92, 1 |

|

Кефир |

1 068 050, 1 |

100, 0 |

|

Масло сливочное |

247 413, 5 |

95, 6 |

|

Масло сливочное и пасты масляные |

250 801, 6 |

96, 2 |

|

Молоко жидкое обработанное |

5 490 475, 3 |

102, 1 |

|

Молоко и сливки в твердых формах |

117 818, 7 |

92, 6 |

|

Молоко питьевое для питания детей раннего возраста |

46 450, 2 |

89, 3 |

|

Мороженое и десерты замороженные прочие |

407 114, 0 |

108, 4 |

|

Продукты кисломолочные |

2 479 895, 5 |

101, 6 |

|

Продукты кисломолочные прочие, в т.ч. обогащенные |

90 367, 5 |

102, 4 |

|

Продукты молочные сгущенные (тыс. услв. банок) |

847 009, 0 |

102, 2 |

|

Продукты сырные |

136 237, 3 |

102, 5 |

|

Продукты творожные |

364 538, 8 |

97, 1 |

|

Ряженка |

221 291, 5 |

101, 9 |

|

Сливки |

125 460, 8 |

103, 6 |

|

Сливки сгущенные (тыс. услв. банок) |

2 797, 0 |

97, 6 |

|

Сметана |

585 759, 9 |

99, 9 |

|

Сыворотка сухая |

120 054, 0 |

111, 0 |

|

Сыр и творог |

1 376 129, 1 |

100, 1 |

|

Сыры и продукты сырные |

599 686, 9 |

103, 2 |

|

Сыры прочие |

25 690, 3 |

119, 8 |

|

Творог |

405 148, 0 |

98, 0 |

|

Цельномолочная продукция (в пересчете на молоко) |

11 854 748, 0 |

102, 0 |

Вследствие отсутствия необходимых объемов сырого молока производственные мощности большинства предприятий существенно недогружены (табл. 1.3).

Таблица 1.3 - Баланс производственных мощностей молочных предприятий в 2015 году (по Росстату)

|

Виды продукции |

Среднегодовая мощность |

Уровень использования производственной мощности | |

|

тонн |

2015 г. в % к 2014 г. |

в % | |

|

Масло сливочное и пасты масляные, тонн в смену |

582 219, 1 |

102, 7876465 |

35, 65 |

|

Молоко и сливки в твердых формах |

295 585, 9 |

109, 2718157 |

37, 42 |

|

Продукты молочные сгущенные, тыс. усл. банок в смену |

1 201 823, 5 |

99, 41765128 |

59, 94 |

|

Сыры и продукты сырные, тонн в смену |

750 876, 18 |

115, 6204788 |

65, 74 |

|

Цельномолочная продукция (в пересчете на молоко) |

16 625 778, 64 |

98, 51137121 |

61, 02 |

1.1. Производство сырого молока

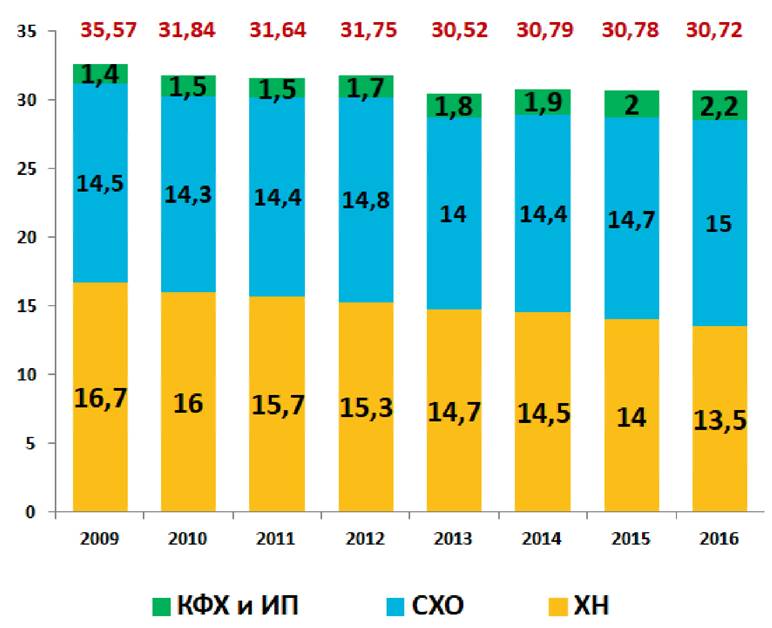

Объемы производства сырого молока в России характеризует рисунок 1.1.

Будучи одним из крупнейших в мире производителей молока, Российская Федерация уступает по эффективности развитым странам: имеет сравнительно низкую долю товарного молока в общем объеме производства (из 30, 72 млн. т произведенного сырого молока на переработку направлено только 20, 1 млн. т), проигрывает по продуктивности поголовья [1].

Рисунок 1.1 - Динамика и структура годового производства молока по категориям хозяйств (по данным Росстата)

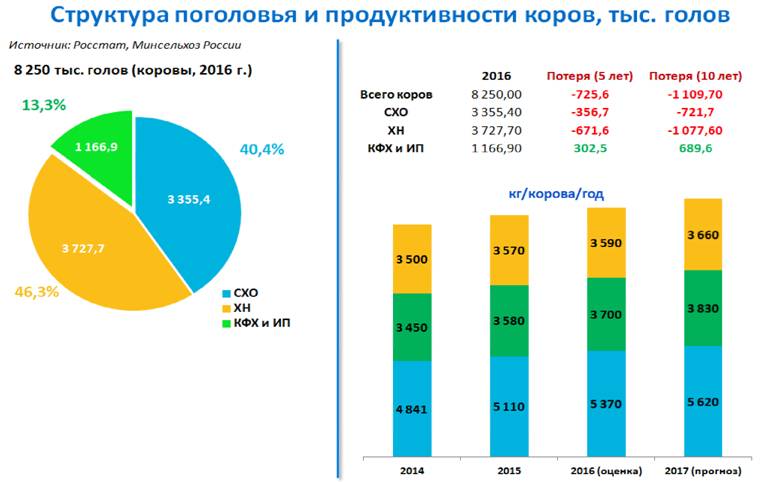

Поголовье коров и объемы производства молока в последние годы значительно снижались (рис. 1.2).

Рисунок 1.2 - Структура поголовья и продуктивности коров, тыс. голов

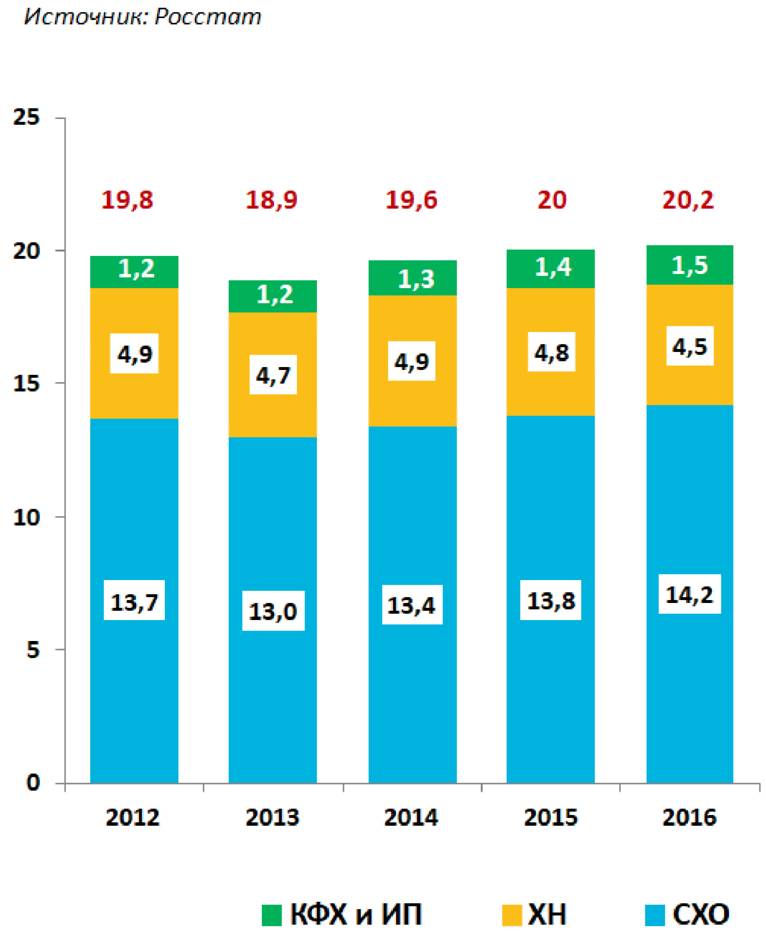

Структура производителей молока в Российской Федерации такова, что в сельскохозяйственных организациях производится менее половины молока, около 46% приходится на хозяйства населения и 13% - на фермерские хозяйства. При этом доля товарного молока в сельскохозяйственных организациях 70, 3%, в личных подсобных хозяйствах населения - 22, 3%, в фермерских хозяйствах только 7, 4%. Из года в год наблюдается выбытие товарности в ЛПХ и увеличение в фермерских хозяйствах и сельскохозяйственных организациях. Товарность молока, варьирующая по регионам России в широком диапазоне, в среднем составляет всего 66% (по данным Росстата) - рисунок 1.3.

Рисунок 1.3 - Товарность молока в Российской Федерации, %

Личные подсобные хозяйства и фермерские хозяйства, производящие более половины всего объема молока, отличаются не только низкой товарностью, но и имеют самый низкий прирост молочной продуктивности. Основной вклад в позитивную динамику производства вносят сельскохозяйственные организации - производители со средним дойным поголовьем в 1000 и более голов.

Характеризуя состояние российского рынка молока в целом, аналитики отмечают стагнацию в производстве сырого молока в течение последних 10 лет и рост производства товарного молока на 1 - 2% в последнее время [3].

1.2. Производство цельномолочной продукции

Сведения о производстве различных видов цельномолочной продукции, далее по тексту ЦМП, приведены в таблице 1.4.

Таблица 1.4 - Производство цельномолочной продукции в России, т., Росстат

|

Наименование продукции

|

2015 |

2016 |

|

ЦМП (в пересчете на молоко) |

11 625 737, 0 |

11 854 748, 0 |

|

Йогурт |

765 539, 0 |

778 846, 6 |

|

Кварк |

594, 2 |

547, 3 |

|

Кефир |

1 067 573, 1 |

1 068 050, 1 |

|

Масло сливочное |

258 930, 0 |

247 413, 5 |

|

Масло сливочное и пасты масляные |

260 584, 4 |

250 801, 6 |

|

Молоко жидкое обработанное |

5 377 867, 2 |

5 490 475, 3 |

|

Молоко и сливки в твердых формах |

127 298, 4 |

117 818, 7 |

|

Мороженое и десерты замороженные прочие |

375 428, 9 |

407 114, 0 |

|

Продукты кисломолочные |

2 439 741, 5 |

2 479 895, 5 |

|

Продукты молочные сгущенные |

828 570, 0 |

847 009, 0 |

|

Продукты сырные |

132 907, 1 |

136 237, 3 |

|

Продукты творожные |

375 284, 2 |

364 538, 8 |

|

Сливки |

121 110, 6 |

125 460, 8 |

|

Сливки сухие гранулированные или в других твердых формах |

287, 3 |

169, 6 |

|

Сметана |

586 634, 6 |

585 759, 9 |

|

Сметана с массовой долей жира более 35, 0% |

318, 4 |

203, 6 |

|

Сметана с массовой долей жира от 10, 0% до 14, 0% |

24 566, 3 |

24 938, 2 |

|

Сметана с массовой долей жира от 15, 0% до 34, 0% |

540 059, 3 |

537 566, 6 |

|

Спреды |

150 312, 0 |

162 898, 0 |

|

Творог |

413 341, 2 |

405 148, 0 |

|

Творог для детского питания, в т.ч. обогащенный |

38, 3 |

21, 1 |

|

Творог для питания детей раннего возраста |

45 416, 0 |

48 479, 7 |

|

Творог зернёный |

28 162, 5 |

27 758, 0 |

Основные объёмы ЦМП в России производятся внутри страны. В 2016 г. было произведено 11 854 тыс. т. ЦМП, что составило 102% от объёмов 2015 г. и 103% от 2014 г. В 2016 г. был произведен максимальный с 1992 г. объем продукции [3].

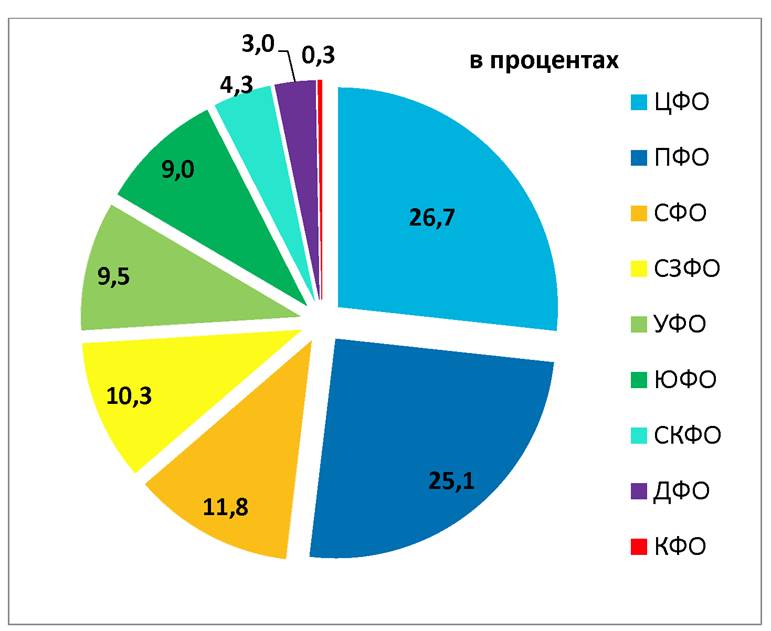

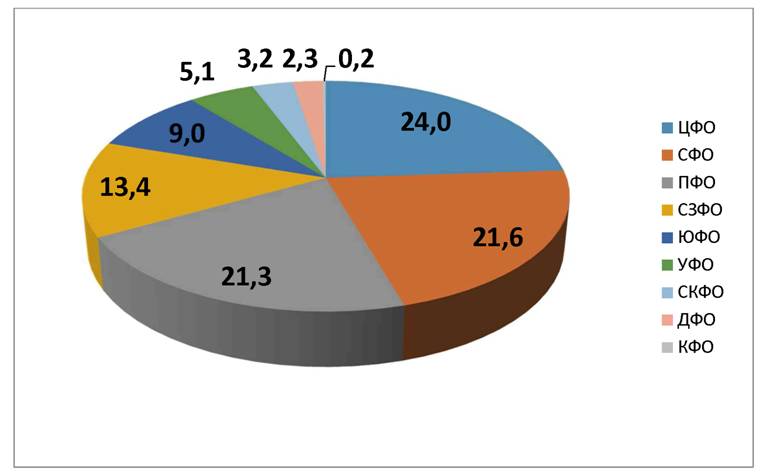

Больше всего цельномолочной продукции было произведено в Центральном ФО (3 168, 5 тыс. т.) и Приволжском ФО 2 981 (тыс. т.). Структуру производства цельномолочной продукции по федеральным округам можно увидеть на рисунке 1.4.

Рисунок 1.4 - Территориальная структура производства цельномолочной продукции в январе 2016 г.

Без учета кисломолочной позиции, импорт цель молочной продукции в России составил около 234 тыс. т. (в долларовом эквиваленте - 149 млн.$), что, безусловно, ниже уровня 2015 года на 8, 5% и на 22, 5% ниже уровня 2014 года. Если сильное снижение к 2014 году объясняется защитными мерами в виде продовольственного эмбарго в ответ на западные санкции, то по сравнению с 2015 годом сокращение импорта объясняется наращиванием ее производства внутри страны, при этом общее потребление молочной продукции продолжает снижаться, в том числе по причине падения доходов населения [4].

Главным поставщиком цельномолочной продукции остается Республика Беларусь (около 93% в структуре импорта в Россию). Доля Республики Казахстан занимает 6% в импорте цельномолочной продукции.

Тем не менее, в спросе населения на цельномолочную продукцию наблюдается стабильность [5], а переориентация потребительского спроса на традиционные сравнительно недорогие цельномолочные продукты (молоко, сметана, кефир и т.п.) в условиях снижения покупательной способности денежных доходов населения будет способствовать дальнейшему расширению производства цельномолочной продукции [6, 7].

1.3. Производство масла и спредов

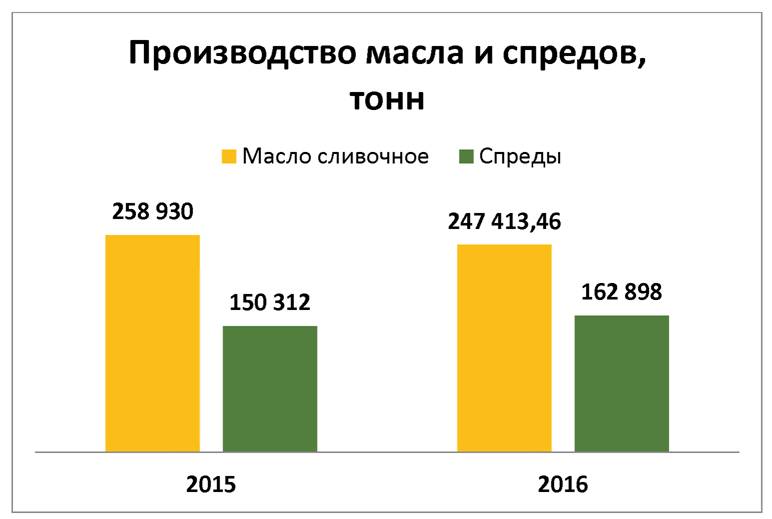

Производство сливочного масла и спредов в тоннах иллюстрирует рисунок 1.5 (по данным Росстата).

Рисунок 1.5 - Производство сливочного масла и спредов, т

Большая доля в производстве масла сливочного в 2016 году у Приволжского и Центрального Федеральных округов (76, 5 тыс. т. и 68, 6 тыс. т. соответственно).

Структура производства в тоннах представлена в таблице 1.5 (по данным Росстата).

Таблица 1.5 - Структура производства сливочного масла и спредов, т

|

Федеральный округ |

2016 г. |

|

Российская Федерация |

247 413, 5 |

|

Приволжский федеральный округ |

76 491, 2 |

|

Центральный федеральный округ |

68 661, 3 |

|

Сибирский федеральный округ |

41 795, 6 |

|

Южный федеральный округ |

17 196, 3 |

|

Северо-Западный федеральный округ |

14 548, 7 |

|

Северо-Кавказский федеральный округ |

12 757, 9 |

|

Уральский федеральный округ |

10 230, 5 |

|

Дальневосточный федеральный округ |

4 208, 7 |

|

Крымский федеральный округ |

1 523, 2 |

В 2016 году было произведено на 4, 5% сливочного масла меньше, чем в 2015 году. По данным Молочного союза России, потребление масла снизилось чуть более чем на 2%, маргаринов и спредов на 11%. Одним из ключевых факторов снижения производства масла сливочного является снижение платежеспособного спроса и постоянный для Российской Федерации дефицит сырого молока. Также можно заметить общее снижение импортных поставок. Производителям сливочного масла сложно конкурировать с предприятиями, занимающимися фальсифицированием молочной продукции. Крупнейшие регионы-производители сливочного масла: Алтайский край, Республика Татарстан, Воронежская область, Краснодарский край, Удмуртская Республика, Республика Башкортостан, Белгородская и Курская области. На 20 регионов Российской Федерации приходится около 70% производства сливочного масла в стране.

Большинство предприятий промышленности выпускают традиционный ассортимент продукции (масло Традиционное, Крестьянское, относящиеся к сегментам с массовой долей жира более 80% и от 50 до 79%, соответственно). Вместе с тем ряд предприятий выпускает сливочное масло по ресурсосберегающим технологиям (масло подсырное, масло Бутербродное и др. виды масла пониженной жирности).

Интерес предприятий проявляется также и к выработке разновидностей масла, имеющих более длительный срок годности (стерилизованное, топленое). Их объем составляет 2, 8 - 3, 5% от объема производства. Впервые в статистических данных по производству жировых молочных продуктов появилась масляная паста, объем которой пока составляет 1, 3%.

В последнее время недостаток сырого молока, вынудил многих производителей искать альтернативные пути увеличения объемов товарной продукции своих предприятий. Сегодня четко прослеживается интерес производителя к новым жировым продуктам-спредам (табл. 1.6). Большая их часть производится на молочных предприятиях (около 100 предприятий), выпускавших ранее в качестве жировых продуктов только традиционные виды сливочного масла. В настоящее время большинство производителей позицируют спреды как отдельную группу продуктов.

Таблица 1.6 - Ассортимент спредов в России, тонн (по данным Росстата)

|

Наименование спредов |

2015 г |

2016 г |

|

Спреды |

150 312 |

162 898 |

|

Спреды прочие |

38 053 |

45 098 |

|

Спреды растительно-жировые, среднежирные (с массовой долей жира от 50% до 69, 9%) |

19 398 |

26 338 |

|

Спреды растительно-сливочные, высокожирные (с массовой долей жира от 70% до 95%) |

56 239 |

54 260 |

|

Спреды растительно-сливочные, низкожирные (с массовой долей жира от 39% до 49, 9%) |

55 |

1 |

|

Спреды сливочно-растительные, высокожирные (с массовой долей жира от 70% до 95%) |

24 891 |

21 244 |

|

Спреды сливочно-растительные, среднежирные (с массовой долей жира от 50% до 69, 9%) |

11 680 |

15 958 |

Поскольку производство спредов дает ощутимый экономический результат, предприятия вкладывают значительные средства и в техническое переоснащение масло цехов, приобретая маслообразователи новых конструкций или дополнительное оборудование для получения устойчивых молочно-жировых дисперсий (диспергаторы, эмульсоры и др.), аппараты для фасования готового продукта в потоке, обеспечивающие улучшение его качества. Это дает основание в перспективе ожидать увеличение их производства в общей доле продукции маслодельных предприятий.

Многие из таких жировых продуктов нового ассортимента, в том числе и указанные в таблице 1.6, содержат в своем составе различные пищевые добавки, обеспечивающие приближение их органолептических и структурно-механических характеристик к соответствующим показателям традиционных видов сливочного масла. Очевидно, что в дальнейшем увеличение сегмента этих продуктов повысит востребованность и в пищевых добавках.

В условиях ограниченного развития рынка молочного сырья, а также некоторого снижения покупательской способности потребителя, эксперты прогнозируют дальнейшее увеличение производства спредов различного состава и частичное замещение традиционных видов сливочного масла низкожирными жировыми продуктами на основе молочного жира (маслом пониженной жирности, масляными и сливочными пастами), требующими меньшего удельного расхода молока-сырья [8]. Это может быть единственным путем решения вопроса снижения импортозависимости в данном секторе пищевого производства в сложившихся современных условиях (таблица 1.7). Кроме того, в перспективе следует ожидать также увеличения и доли функциональных жировых продуктов, что соответствует общемировым тенденциям пищевого производства.

Таблица 1.7 - Соотношение собственного производства и импорта сливочного масла, по данным ФТС России и Росстата

|

Год |

Массовая доля, %, сливочного масла | |

|

собственного производства |

импортного | |

|

2012 |

68 |

32 |

|

2013 |

66 |

34 |

|

2014 |

67 |

33 |

|

2015 |

75 |

25 |

|

2016 |

73 |

27 |

Описанные выше изменения ассортимента жировой продукции, выпускаемой молочными предприятиями, вынуждают изготовителей изменять привычную организацию технологического процесса и более грамотно управлять им, оценивая всю совокупность факторов, способных повлиять на качество того или иного продукта маслоделия. И только грамотный подход в этом вопросе может обеспечить стабильное качество выпускаемых продуктов маслоделия различного состава [8].

1.4. Производство сыров

Производство сыров и сырных продуктов в Российской Федерации за последние годы существенно возросло (табл. 1.8).

Таблица 1.8 - Производство сыров в РФ, т (по данным Росстата)

|

Показатель |

2013 г. |

2014 г. |

2015 г. |

2016 г. |

|

Сыры и продукты сырные |

433 180 |

494 319 |

581 314 |

599 686, 9 |

|

Сыр мягкий |

24140 |

24559 |

28301 |

33136, 6 |

|

Сыр полутвердый |

99608 |

96372 |

113026 |

124581, 8 |

|

Сыр твердый |

84739 |

106233 |

144166 |

137203, 3 |

|

Сыр рассольный |

21126 |

22429 |

23747 |

21589 |

|

Продукты сырные |

89940 |

115792 |

132907 |

136237, 3 |

Аналитики напрямую связывают этот рост производства (также как и масла, и сухого молока) с введением ответных санкций на европейскую сельскохозяйственную продукцию (снижение импорта). По данным Минсельхоза РФ импорт молочной продукции, большую часть которого составляли именно эти группы продукции, в 2014 г. сократился на 32% [4].

Российский рынок сыра находится в постоянном движении. Представленный на рынке ассортимент продукции, а также широкий ценовой разбег делают данный продукт доступным для всех слоев населения. Наибольшим спросом пользуются традиционные для России марки сыра: "Российский" (доля потребителей сыра этой марки составляет почти половину от числа всех потребителей сыра), "Голландский" (около 34%), "Пошехонский" (около 29%) и "Костромской" (около 23%), "Гауда" (около 18%) и "Эдамер" (около 15%).

В Российской Федерации достаточно молокоперерабатывающих предприятий, способных обеспечить потребность населения в сырах и сырной продукции (загрузка оборудования по сырам в последние годы составляла порядка 60%), однако, для многих сыродельных предприятий характерен высокий моральный и физический износ технологического оборудования, что не дает возможности повышать эффективность производства и снижать потери сырья при его переработке. Обновление производственных мощностей сейчас происходит очень медленно, что связано с низкой инвестиционной привлекательностью молочной отрасли в целом и особенно ресурсоемких производств.

В современных условиях в сыроделии наряду с проблемами сырьевой и технической обеспеченности обостряются еще и вопросы огромной импортозависимости по бактериальным закваскам и молокосвертывающим ферментам, высокотехнологичному оборудованию для производства и упаковки сыров.

С учетом такой ситуации решать задачи импортозамещения, поставленные в Доктрине продовольственной безопасности РФ и Стратегии развития пищевой и перерабатывающей промышленности РФ, разработанной на период до 2020 г., весьма сложно.

Несмотря на все трудности, определенный сдвиг в ситуации с производством этих групп продуктов все же наметился, о чем свидетельствуют данные официальной статистики по увеличению объемов сыров и сырных продуктов.

Предприятиям приходится перестраивать свою ассортиментную политику в сторону увеличения доли менее ресурсоемких продуктов как натуральных, так и молокосодержащих, в отдельных случаях, где это допустимо, применять технологии рекомбинирования.

Таким образом, приоритетными направлениями в области производства сыров являются:

- внедрение ресурсосберегающих технологий полутвердых и твердых сыров, в том числе с сокращенным сроком созревания, расширение ассортиментной линейки и объемов производства мягких сыров;

- увеличение степени использования всех составных частей молока для производства сыров за счет привлечения вторичных молочных ресурсов (сыворотки, пахты) и применения для этой цели инновационных мембранных методов;

- создание технологий и развитие производства сыров с лечебно-профилактическими свойствами, с улучшенной пищевой и биологической ценностью для определенных категорий потребителей и сфер использования;

- совершенствование технологии ферментных препаратов для сыроделия;

- совершенствование технологий эффективной переработки подсырной сыворотки на пищевые цели.

1.5. Производство консервов и сухих молочных продуктов

В шестидесятые годы прошлого века 53 молочноконсервных комбината страны вошли во Всесоюзное объединение "Союзконсервмолоко". Было проведено их техническое переоснащение. Многие молочноконсервные заводы с тех пор остались на том же техническом уровне. Устаревшее оборудование для сгущения и сушки, невозможность внедрения многостадийной сушки и недостаток молочного сырья - основные причины отсутствия прироста производства сухого молока (таблица 1.9). Производство сухого обезжиренного молока и сухих сливок в 2015 г. составило соответственно 82, 6% и 72, 3% к уровню 2014 г. Эти же причины объясняют и долю импорта, которая достигает 60% по отношению к собственному производству (таблица 1.10).

Таблица 1.9 - Производство концентратов молока в России, т (по данным Росстата)

|

Показатель |

2013 г. |

2014 г. |

2015 г. |

2016 г. |

|

Молоко сухое с м.д.жира не более 1, 5%, т |

59161, 1 |

83882 |

69312, 9 |

63586, 7 |

|

Молоко сухое с м.д.жира более 20%, т |

28933, 9 |

28038, 2 |

20280, 4 |

24 575, 4 |

|

Молоко сухое и сухие сливки, т |

116519, 09 |

147707, 52 |

127298, 4 |

117 818, 7 |

|

Продукты молочные сгущенные, туб |

861816, 0 |

830091 |

828570 |

847 009, 0 |

|

Сыворотка сухая, т |

71138, 8 |

92504, 6 |

108122, 3 |

120 054, 0 |

Таблица 1.10 - Соотношение собственного производства и импорта сухого обезжиренного (СОМ) и сухого цельного молока (СЦМ) (по данным Росстата)

|

Год |

Массовая доля, %, | |||

|

СОМ |

СЦМ | |||

|

собственного производства |

импортного |

собственного производства |

импортного | |

|

2012 |

45 |

55 |

69 |

31 |

|

2013 |

35 |

65 |

48 |

52 |

|

2014 |

48 |

52 |

48 |

52 |

|

2015 |

37 |

63 |

41 |

59 |

|

2016 |

32 |

68 |

37 |

63 |

На протяжении последних лет также сокращается и выпуск сгущенных молочных консервов (в 2015 г. производство составило 99, 8% от объемов 2014 г.). В условиях недостатка молочного сырья производители сгущенных консервов переходят на выработку молокосодержащих и рекомбинированных продуктов, вырабатываемых по техническим условиям. По данным Росстата 63, 5% консервов представляют собой сгущенное молоко, 0, 3% - сгущенные сливки, остальные - сгущенные продукты, произведенные по техническим условиям. Тем не менее, в 2016 году наметилась положительная тенденция к 2015 году - рост производства на 2%.

На выпуск молочных консервов в России расходуется около 9% производимого сырого молока. В целом рынок молочных консервов можно условно разделить по потребительскому дифференцированию на две части: консервы, предназначенные для розничной продажи, и консервы, предназначенные для промышленной переработки. В настоящее время соотношение этих сегментов составляет 2:1. Но спрос на молочные консервы со стороны производителей растет более высокими темпами, чем со стороны населения, в первую очередь за счет интереса со стороны кондитерских предприятий.

Состояние современной российской молочноконсервной промышленности характеризуют:

- существенный физический и моральный износ выпарного и сушильного оборудования ряда заводов, связанный со значительными потерями энергии и уносом сухого продукта, не соответствующих современным требованиям по энергоэффективности и экологии;

- низкий уровень использования производственных мощностей;

- увеличение доли молокосодержащих консервов и вареного сгущенного молока;

- отсутствие очистных сооружений или устаревшие очистные сооружения;

- отсутствие или неполный сбор конденсата вакуум-выпарных аппаратов;

- высокий показатель объема сточных вод, составляющий от 60 до 85% от расхода свежей воды, существенная загрязненность сточных вод первыми смывными водами с технологического оборудования.

1.6. Производство мороженого

В 1980 - 1990-х годах потребности населения в мороженом удовлетворялись в основном местными фабриками. С переходом на рыночные отношения появилась группа компаний, которые не базировались, как раньше, ни на хладокомбинатах, ни на предприятиях молочной промышленности, а строили новые фабрики, специально для производства мороженого, что повышало эффективность их работы.

Сегодня общие производственные мощности могут обеспечить выпуск около 650 тыс. т мороженого в год. Непосредственно производством мороженого заняты более 30 тысяч человек, а в целом в цепочке от производства до покупателя - еще не один десяток тысяч человек.

Еще 15 - 20 лет назад в отрасли были представлены 250 - 300 предприятий, а сейчас их не более 150: произошло укрупнение предприятий, вырос уровень консолидации рынка, появились предприятия на основе частной собственности, акционированные предприятия, связанные с новым бизнесом, с новыми инновационными программами, новой инвестиционной политикой. Сегодня пять компаний ("Инмарко", "Русский холод", "Талосто", "Нестле" и "Айсберри") выпускает больше половины мороженого в России.

Производство мороженого глубоко интегрировано с другими отраслями - поставщиками сырья, оборудования, транспорта, упаковки, торговлей. Отрасль является емким и платежеспособным потребителем сельхозпродукции. С учетом сыворотки, сливок и других продуктов общий объем потребления только молочного сырья для мороженого составляет более 180 тыс. т в год (таблица 1.11).

Таблица 1.11 - Объемы сырья, используемого в производстве мороженого (по данным Росстата)

|

Вид сырья |

Объем, тыс. тонн |

|

Молоко натуральное |

56 |

|

Молоко сухое цельное и обезжиренное |

35 |

|

Молоко сгущенное цельное и обезжиренное |

40 |

|

Масло сливочное |

40 |

|

Заменители молочного жира |

35 |

|

Сахар |

45 |

|

Фруктовые наполнители и пищевкусовые добавки |

28 |

Однако значительный объем средств направляется на закупки за рубежом из-за дефицита и низкого качества отечественного сырья [9].

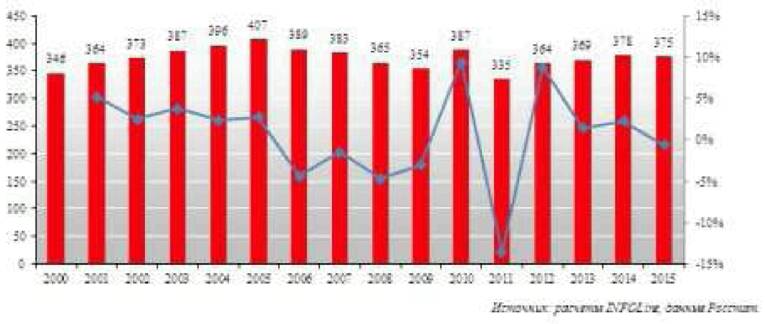

За десятилетие с середины 1990-х до середины 2000-х годов удалось практически удвоить производство мороженого в стране. В то же время, с начала предкризисных и кризисных лет и по настоящее время отрасль развивается неустойчиво (рисунок 1.6).

Рисунок 1.6 - Динамика производства мороженого в России в 2000 - 2015 годах

В 2016 г. в России было произведено 407, 1 тыс. т. мороженого и десертов замороженных, что составляет 108% от объемов 2015 г. Имеющиеся мощности достаточны для ежегодного выпуска 650 тыс. т продукции. По данным Союза мороженщиков России, свыше 98% реализуемого в стране мороженого отечественного производства.

Согласно мониторингу, среди федеральных округов лидером стал Центральный с долей в 24% - 97, 5 тыс. т. На втором месте оказался Сибирский федеральный округ, который произвел 87, 9 тыс. т, на третьем - Приволжский (86, 7 тыс. т). Такие показатели связаны с географией размещения производств (рис. 1.7).

Рисунок 1.7 - Производство мороженого по Федеральным округам в 2016 г., Росстат

Наиболее острыми проблемами на рынке мороженого России являются: дефицит молока и падение потребительской активности.

По оценке IndexBox, отрасль по производству мороженого в среднесрочной перспективе продолжит рост. Его основными драйверами станут умеренный рост реальных доходов населения (по оценке МЭР, 2017 - 2019 гг. они суммарно вырастут на 3, 8%), а также расширение экспорта российской продукции в Китай и республики бывшего СССР. В немалой степени перспективы отрасли будут зависеть от эффективности маркетинговой политики компаний, которые пытаются привлечь потребителя за счет ввода новых торговых марок и экспериментов с дизайном и вкусовыми качествами продукции.

За последние несколько десятилетий объем потребления мороженого в Российской Федерации практически не изменился, и число людей реально его потребляющих также остается постоянным и составляет лишь около половины населения - 55% (в крупных городах этот показатель выше). Мороженое не является продуктом первой необходимости и даже не рассматривается как полноценный продукт питания, но в тоже время Институт питания РАМН в качестве рекомендуемой нормы определил потребление мороженого на человека в объеме 5 кг в год. В настоящее время Российской Федерации этот показатель составляет около 3 кг, что в два раза ниже среднеевропейского и в три раза ниже американского (таблица 1.12).

Таблица 1.12 - Среднегодовое потребление мороженого в мире, кг/чел в год

|

Регион |

Потребление, кг/чел. |

|

Северная Америка |

10 - 11 |

|

Западная Европа |

5 - 7 |

|

Восточная Европа |

4 - 5 |

|

Россия |

2, 8 |

|

Азия, Китай |

1 |

Проблема потребления состоит еще и в том, что в российском обществе сложился стереотип отношения к мороженому как к дешевому детскому продукту, хотя это полноценный продукт питания и дети не являются единственными и основными потребителями.

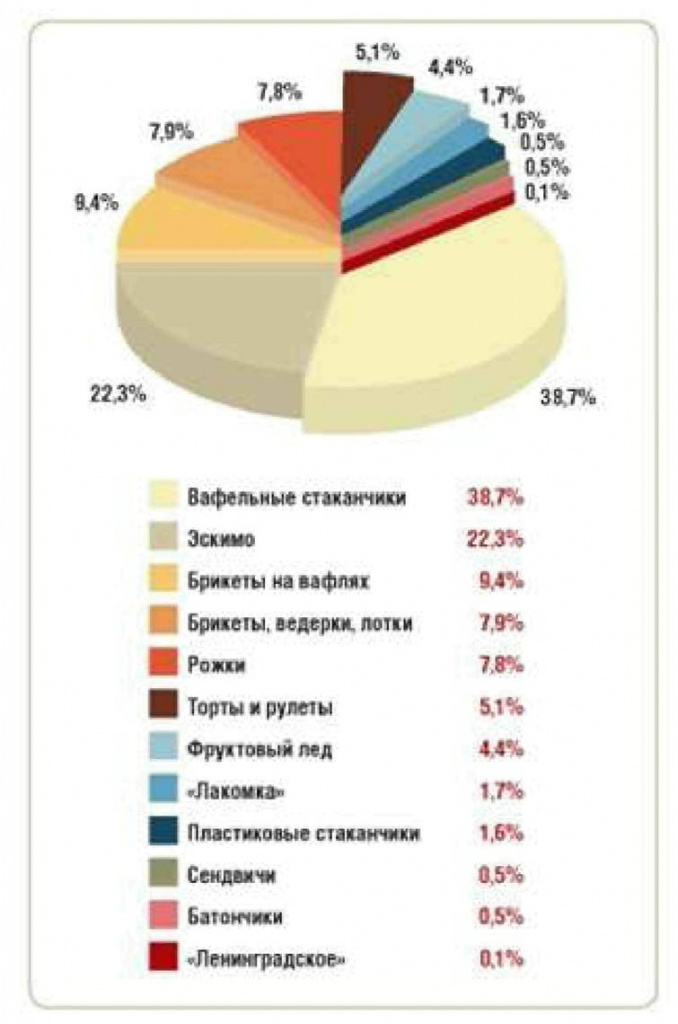

Особенность российского ассортимента заключается в том, что 80% составляет порционное мороженое (за рубежом - наоборот). Причинами этого является традиция потребления мороженого на ходу, на улице; слабо развитый сегмент HoReCa (на него приходится не более 2 - 5% потребления мороженого); низкий объем домашнего потребления (максимум - 20%). В то же время за последние годы ассортимент мороженого в корне изменился, стал гораздо богаче как по используемому сырью, наполнителям, так и по видам упаковки. По этим показателям отечественное мороженое не уступает лучшим зарубежным образцам, а цена ниже. При этом наблюдаются такие основные тенденции, как вытеснение дешевых видов продукции, наращивание высокодоходных групп, в частности увеличиваются продажи рожков и эскимо с натуральными фруктовыми и другими наполнителями.

Расширяется сегмент продукции, ориентированной на здоровый образ жизни, - мороженого с пониженным содержанием жира и сахара, а также с функциональными добавками (витаминизированное, йодированное, обогащенное кальцием и т.д.). Растет объем выпуска мороженого для домашнего употребления. В то же время самым популярным видом мороженого остается традиционный вафельный стаканчик (рисунок 1.8)

Рисунок 1.8 - Структура продаж различных видов мороженого

Основными проблемами производства и реализации мороженого являются низкое потребление мороженого на душу населения, низкие темпы роста объема производства мороженого и снижение рентабельности производства. Причины этого можно разделить на две категории - общие и отраслевые. Общие причины - это низкая платежеспособность населения, снижение покупательского спроса; сокращение численности и старение населения; рост тарифов естественных монополий; дефицит и высокая цена отечественного сырья и ингредиентов; высокая конкуренция с товарами-заменителями; холодный климат на большой территории.

Среди отраслевых причины нужно выделить следующие: преобладание импульсных покупок и, соответственно, порционного продукта; неразвитый сегмент продаж HoReCa; фальсификация сырья и продукции; высокая сезонная зависимость; издержки во взаимодействии с торговлей; устаревшее энергоемкое оборудование; низкое использование производственных мощностей; высокая зависимость от импортных поставок технологического, торгово-холодильного оборудования, рефрижераторного транспорта и упаковки; низкая инвестиционная привлекательность отрасли.

1.7. Переработка сыворотки

Молочная сыворотка является вторичным продуктом при производстве сыров, творога, казеина. Производство казеина в России незначительно, поэтому объемы сыворотки напрямую связаны с производством сыра и творога (таблица 1.13).

Таблица 1.13 - Производство сыров и творога в РФ, т (по данным Росстата)

|

Наименование продукции

|

2015 |

2016 |

2016 к 2015, в % |

|

Продукты сырные |

132 907, 1 |

136 237, 3 |

102, 5 |

|

Продукты творожные |

375 284, 2 |

364 538, 8 |

97, 1 |

|

Сыр зрелый |

761, 0 |

815, 6 |

107, 2 |

|

Сыр и творог |

1 375 310, 4 |

1 376 129, 1 |

100, 1 |

|

Сыр копченый |

13 424, 2 |

13 566, 5 |

101, 1 |

|

Сыр мягкий |

28 301, 0 |

33 136, 6 |

117, 1 |

|

Сыр плавленый |

102 875, 6 |

106 170, 9 |

103, 2 |

|

Сыр полутвердый |

113 026, 2 |

124 581, 8 |

110, 2 |

|

Сыр рассольный |

23 747, 1 |

21 589, 0 |

90, 9 |

|

Сыр свежий |

666, 7 |

486, 1 |

72, 9 |

|

Сыр твердый |

144 166, 0 |

137 203, 3 |

95, 2 |

|

Сыры и продукты сырные |

581 314, 7 |

599 686, 9 |

103, 2 |

|

Сыры прочие |

21 439, 7 |

25 690, 3 |

119, 8 |

|

Творог |

413 341, 2 |

405 148, 0 |

98, 0 |

|

Творог для детского питания, в т.ч. обогащенный |

38, 3 |

21, 1 |

55, 1 |

|

Творог для питания детей раннего возраста |

45 416, 0 |

48 479, 7 |

106, 7 |

|

Творог зернёный |

28 162, 5 |

27 758, 0 |

98, 6 |

Теоретические расчеты показывают, что годовые объемы молочной сыворотки в Российской Федерации превышают 5 млн. т.

Промышленной переработке в России подвергается лишь 20 - 30% молочной сыворотки (по большей части сладкой - подсырной; считается, что использование этого вторичного продукта ресурсоёмко и не всегда целесообразно). Незначительная часть сыворотки возвращается сельскохозяйственным предприятиям для кормления животных, остальное сливается в канализацию (биохимическая загрязняющая способность молочной сыворотки высокая - среднегодовые показатели БПК5 - 50 - 60 г О2 на 1 л и ХПК - 50, 5 - 54 г О2 на 1 л). Полноценная эффективная переработки сыворотки сдерживается в основном устаревшим энергозатратным технологическим оборудованием многих молочных предприятий.

В Европе и США перерабатывается свыше 80% сыворотки. Приоритеты использования сыворотки различны. Так, в Норвегии до 20% сгущенной сыворотки используется для производства сывороточных паст и сыров. В Швеции - около 14% ее направляется на выработку лактозы. Особенностью переработки в Австрии является то, что до 12% сыворотки идет на косметику и моющие средства, а 56% - на кормовые продуты. В одной из ведущих молочных стран Европы - Нидерландах - до 38% ее идет на производство заменителей цельного молока (ЗЦМ), до 35% на лактозу, 20% составляет производство деминерализованной и делактозированной сыворотки, 7% идет на корма и напитки. Достаточно стабильно производство сухой и концентрированной сыворотки в Северной Америке. Например, в США ее выпускается более 0, 5 млн. т, а концентратов сывороточных белков (КСБ) - более 0, 2 млн. т, но при этом наблюдается рост сегмента более дорогой продукции, в частности изолятов сывороточных белков (более 30 тыс. т).

Основными видами продукции, вырабатываемой из молочной сыворотки в Российской Федерации, являются сухая сыворотка и концентраты на ее основе [10]. В течение последних лет отмечается динамичный рост этого сегмента (табл. 1.14).

Таблица 1.14 - Производство сухой сыворотки* в РФ, т (по данным Росстата)

|

Сыворотка сухая |

2013 |

2014 |

2015 |

2016 |

|

Российская Федерация |

69 474, 19 |

92 504, 64 |

108 122, 29 |

120 053, 97 |

|

ЦФО |

19 466, 8 |

26 588, 72 |

27 452, 96 |

29 387, 48 |

|

СЗФО |

1 062 |

4 474, 6 |

4 478, 53 |

5 062, 1 |

|

ЮФО |

12 774, 98 |

14 710, 32 |

15 992, 35 |

18 107, 14 |

|

СКФО |

811 |

837 |

955 |

1 011 |

|

ПФО |

21 809 |

27 713, 07 |

36 642, 81 |

43 189, 52 |

|

УФО |

236, 4 |

248, 7 |

235, 2 |

1 021 |

|

СФО |

13 314, 01 |

17 932, 23 |

21 702, 74 |

21 584, 12 |

|

КФО |

662, 7 |

691, 61 | ||

|

* Примечание: В российской статистике не фигурирует производство сухой деминерализованной сыворотки (DWP), хотя, по данным, полученным от производителей этого продукта в России, этот сегмент рынка занимает около 10% (более 90% получаемой DWP имеют уровень деминерализации 50 - 90%). | ||||

Еще одним традиционным продуктом из сыворотки является лактоза. В России его производится менее 1 тыс. т. в год (производство его на устаревшем оборудовании экономически не целесообразно (энергоемко), поэтому объемы производства в России крайне низки. Но, например, фирма Meggle (Германия) уже более 50 лет производит лактозу разных видов). В перспективе в Российской Федерации необходимо возродить производство молочного сахара высоких кондиций - рафинированного и фармакопейного.

Традиционным способом выделения сывороточных белков является тепловая коагуляция. Получаемый при этом альбумин используется в составе альбуминных паст, творожных масс, белковых десертов, в производстве сычужных и плавленых сыров, мясных изделий.

Более перспективным является выделение сывороточных белков в неденатурированном состоянии методом ультрафильтрации. Такие белки могут использоваться в составе диетических, детских, лечебно-профилактических продуктов и продуктов специального назначения. Пока производство концентратов сывороточных белков (КСБ) пока в России не развито.

Вместе с тем, аналитики молочного рынка прогнозируют значительный рост производства изолятов сывороточных белков (ИСБ) и концентратов сывороточных белков КСБ, а также умеренный рост производства лактозы и сухой сыворотки.

В течение последних лет наблюдается тенденция роста объемов производства напитков на основе молочной сыворотки. Их производство не требует больших капитальных вложений и эксплуатационных затрат. Одним из видов таких напитков, является производимый с использованием молочнокислых микроорганизмов. При их культивировании в сыворотке, она в значительной степени обогащается ценными продуктами метаболизма, такими как органические кислоты, ферменты, иммунные тела, витамины и др. биологически активные вещества, что позволяет также использовать данный продукт для профилактики и лечения желудочно-кишечных заболеваний.

Путем биологической конверсии компонентов молочной сыворотки и, в первую очередь, лактозы, возможно достаточно дешевым способом получение таких ценных производных как глюкоза и галактоза, лактулоза, лактитол, лактобионовая кислота, лактаты калия, натрия, кальция, органические кислоты (молочная и уксусная), витамины, этиловый спирт, биогаз и др. Исследования в этом направлении перспективны и их успешное завершение позволит разработать ряд новых эффективных технологий [11].

По экспертным оценкам, ежегодно российские компании закупают из-за рубежа КСБ и лактозы на сумму более 50 млн. долл., а годовой рынок импортируемых продуктов из сыворотки в Россию составляет около 150 млн. долл., и этот рынок постоянно растет. Ориентировочные расчеты показывают, что зарубежные компании-производители ежегодно перерабатывают более 4 млн. т в год сыворотки для нужд российского рынка, в то время как у нас в стране аналогичные годовые объемы молочной сыворотки перерабатываются только на 20 - 30% [12].

Раздел 2. Описание технологических процессов, используемых в настоящее время в молочной промышленности

Процесс производства молочных продуктов состоит из отдельных технологических операций, которые можно разбить на две группы: общие и частные. Общие технологические операции включаются в производственный процесс практически всех молочных продуктов, частные - в производства одной или нескольких однотипных групп.

2.1. Общие технологические операции

Приемка молока и других видов сырья

Приемка молока на молокоперерабатывающих предприятиях производится в соответствии с показателями регламентирующих документов [ГОСТ Р 52054-2003, ГОСТ 31449-2013, ТР ТС 021/2011, ТР ТС 033/2013].

Таблица 2.1 - Показатели идентификации сырого коровьего молока

|

Наименование показателя |

Параметры |

|

Массовая доля жира, % |

не менее 2, 8 |

|

Массовая доля белка, % |

не менее 2, 8 |

|

Массовая доля сухих обезжиренных веществ молока, % |

не менее 8, 2 |

|

Консистенция |

Однородная жидкость без осадка и хлопьев. Замораживание не допускается |

|

Вкус и запах |

Вкус и запах чистые, без посторонних привкусов и запахов, не свойственных свежему молоку |

|

Цвет |

От белого до светло-кремового |

|

Кислотность, °T |

16 - 21 |

|

Плотность (кг/м3), не менее |

1027 (при температуре 20°C) |

|

Температура замерзания, °C (используется при подозрении на фальсификацию), не выше |

Минус 0, 505 |

|

КМАФАнМ, КОЕ/см3 (г), не более |

5·105 |

|

Объем молока, см3, в котором не допускаются патогенные, в том числе сальмонеллы |

25 |

|

Содержание соматических клеток в 1 см3, не более |

7, 5·105 |

Таблица 2.2 - Допустимые содержания антибиотиков в сыром коровьем молоке

|

Антибиотик |

Допустимые уровни, мг/кг (л), не более |

|

Левомицетин (хлорамфеникол) |

Не допускается (менее 0, 0003)* |

|

Тетрациклиновая группа |

Не допускается (менее 0, 01) |

|

Стрептомицин |

Не допускается (менее 0, 2) |

|

Пенициллин |

Не допускается (менее 0, 004) |

|

* Показатель содержания левомицетина (хлорамфеникол) с. 01.07.2017 г. | |

Таблица 2.3 - Допустимые уровни содержания потенциально опасных веществ в сыром коровьем молоке

|

Показатели |

Допустимые уровни | |

|

Свинец |

Не более 0, 1 мг/кг | |

|

Мышьяк |

Не более 0, 05 мг/кг | |

|

Кадмий |

Не более 0, 03 мг/кг | |

|

Ртуть |

Не более 0, 005 мг/кг | |

|

Показатели |

Допустимые уровни | |

|

Пестициды: | ||

|

ГХЦГ (α, β, γ-изомеры) |

Не более 0, 05 мг/кг | |

|

ДДТ и его метаболиты |

Не более 0, 05 мг/кг | |

|

Радионуклиды: | ||

|

Цезий-137 |

100 Бк/л | |

|

Стронций-90 |

25 Бк/л | |

|

Меламин |

Не допускается (менее 1, 0 мг/кг) | |

|

Диоксин |

0, 000003 (в пересчете на жир) |

При выработке отдельных видов продукции к сырому молоку предъявляются дополнительные требования.

Так, для сырого молока, направляемого на производство сыра, устанавливаются дополнительные требования по массовой доле жира (не менее 3, 2%), кислотности (не более 19°Т), сычужно-бродильной пробе (1 и 2 класс), количеству спор мезофильных анаэробных лактатсбраживающих микроорганизмов (в дм3 - не более чем 13 000 и 2500 (для сыров с низкой температурой и высокой температурой второго нагревания, соответственно)).

Сырое молоко для выработки молочных консервов и стерилизованного молока контролируется по алкогольной пробе (должно быть термоустойчивым), его кислотность не должна превышать 18°Т. Кроме того, программы производственного контроля при выработке молочных консервов включают определение дрожжей, плесневых грибов и споровых анаэробных лактатсбраживающих бактерий.

При производстве сливочного масла особые требования предъявляются к сырому молоку на выработку Вологодского масла и сливочного масла для детского питания.

При использовании пищевых добавок и технологических вспомогательных средств в составе молочных продуктов они должны соответствовать требованиям ТР ТС 029/2012 Требования безопасности пищевых добавок, ароматизаторов и технологических вспомогательных средств.

Охлаждение и резервирование молока

Целью охлаждения сырого молока является продление срока хранения без изменения его качества.

Рекомендуемая технологическими инструкциями по производству молочных продуктов температура охлаждения молока составляет (4 ± 2)°С.

Резервирование сырого молока до начала промышленной переработки при температуре (4 ± 2)°С допускается не более 36 ч (включая время перевозки).

Очистка молока

Очистка молока проводится на молочных заводах с использованием сепараторов. Центробежная (сепараторная) очистка позволяет выделить из молока посторонние механические частицы и микроорганизмы.

Нормализация

Нормализация проводится, в основном, по массовой доле жира и массовой доле белка. Нормализацию молока по жиру выполняют смешением (периодический способ - к исходному цельному молоку добавляют обезжиренное молоко или сливки) или в потоке (непрерывный способ - от исходного молока отбирают часть сливок или обезжиренного молока).

Гомогенизация

Гомогенизация включается в схему производства практически всех молочных продуктов (за исключением нежирных и сливочного масла; при выработке пастеризованного молока с массовой долей жира 3, 5% и более, топленого молока, сухого цельного молока, сгущенного стерилизованного молока гомогенизация обязательна).

Цель гомогенизации - дробление жировых шариков в молоке и формирование стабильной эмульсии повышенной вязкости, стойкой к выделению свободного жира.

Гомогенизация проводится, как правило, в двухступенчатом режиме при давлении от 3 до 25 МПа и температуре от 33°С. При производстве молокосодержащих продуктов давление гомогенизации рекомендуется устанавливать на 3 - 5 МПа больше, чем аналогичных молочных продуктов.

Пастеризация

Пастеризация предназначена для: полного уничтожения патогенной микрофлоры; снижения до минимально возможной величины общего содержания микроорганизмов в молоке; инактивации ферментов и антибактериальных веществ; придания молоку определенных технологических свойств (в т.ч. особенностей вкуса и цвета).

Пастеризация осуществляется при температурах от 65 до 95°С без выдержки или с выдержкой до 30 мин. Выбор режима пастеризации зависит от вида вырабатываемого продукта и применяемого оборудования.

Фасование, упаковывание, маркировка

Фасование и упаковывание - заключительные технологические процессы переработки молока. Основной их задачей являются сохранение качества, обеспечение санитарной безопасности и современного товарного вида готовых молочных продуктов, упакованных в удобную для потребителя, а также хранения и транспортирования упаковку.

Все молочные продукты по своим физико-механическим свойствам можно разделить на три основные группы: жидкие (питьевое молоко и сливки, кисломолочные продукты, напитки и др.), вязкие и вязкопластичные (кисломолочные продукты, творог и творожные изделия, сгущенные продукты и др.) и сыпучие (сухие молочные продукты). Техническая реализация процессов розлива, фасования и упаковывания определяется физико-механическими свойствами продукта, а также видом используемой упаковки.

При проведении этих процессов продукт последовательно дозируют и упаковывают. На розлив, фасование и упаковывание поступают технологически обработанные и доведенные до готовности к употреблению охлажденные молочные продукты и подготовленная упаковка (при выработке кисломолочных продуктов термостатным способом розлив осуществляется перед направлением их в термостатную камеру).

Жидкие молочные продукты дозируют в обычных и асептических условиях. Последнее происходит в замкнутой, предварительно стерилизованной системе: продукт в стерильных условиях разливается в пакеты, которые формуются и стерилизуются внутри машины.

Упаковывание молочных продуктов заключается в последовательном выполнении операций по обработке упаковки и упаковочного материала до и после дозирования в них продукта.

Молочные продукты упаковывают в два вида упаковки: потребительскую и транспортную. Упаковка может быть изготовлена непосредственно перед дозированием продукта (формирование бумажных пакетов, штампование полимерных коробочек, стаканчиков и др.) или быть готовой (стеклянные бутылки и банки, металлические банки, полимерные стаканчики и др.).

Для изготовления упаковки применяют полимерные материалы, стекло, металл, фольгу, пергамент, бумагу, картон и др. В упаковку из полимерных материалов фасуют практически все виды молочных продуктов, в стеклянные бутылки и банки - жидкие молочные продукты, в металлические банки - вязкие, вязкопластичные и преимущественно сгущенные молочные консервы. В пергамент, фольгу, бумагу упаковывают творог, творожные изделия и масло.

Потребительская и транспортная упаковка для молочных продуктов должны соответствовать требованиям ТР ТС 005/2011 "О безопасности упаковки", а также требованиям действующих нормативных и технических документов.

Маркировка молочной продукции должна соответствовать требованиям ТР ТС 022/201 "Пищевая продукция в части ее маркировки" с дополнениями ТР ТС 033/2013 "О безопасности молока и молочной продукции".

Хранение

Молочные продукты подвержены воздействию различных бактерий. В связи с этим многие из них имеют небольшой срок хранения. Качество продукции напрямую зависит от тщательного соблюдения условий хранения.

Хранение производится в холодильной камере, где поддерживается определенный (для каждого продукта) температурный режим, а также влажность и уровень освещения.

2.2. Производство цельномолочной продукции

2.2.1. Производство питьевого молока и сливок, молочных напитков

Ассортимент питьевого молока и сливок, молочных напитков представлен следующими основными группами продуктов: пастеризованное и топленое молоко и пастеризованные сливки, стерилизованные молоко и сливки, молочные напитки.

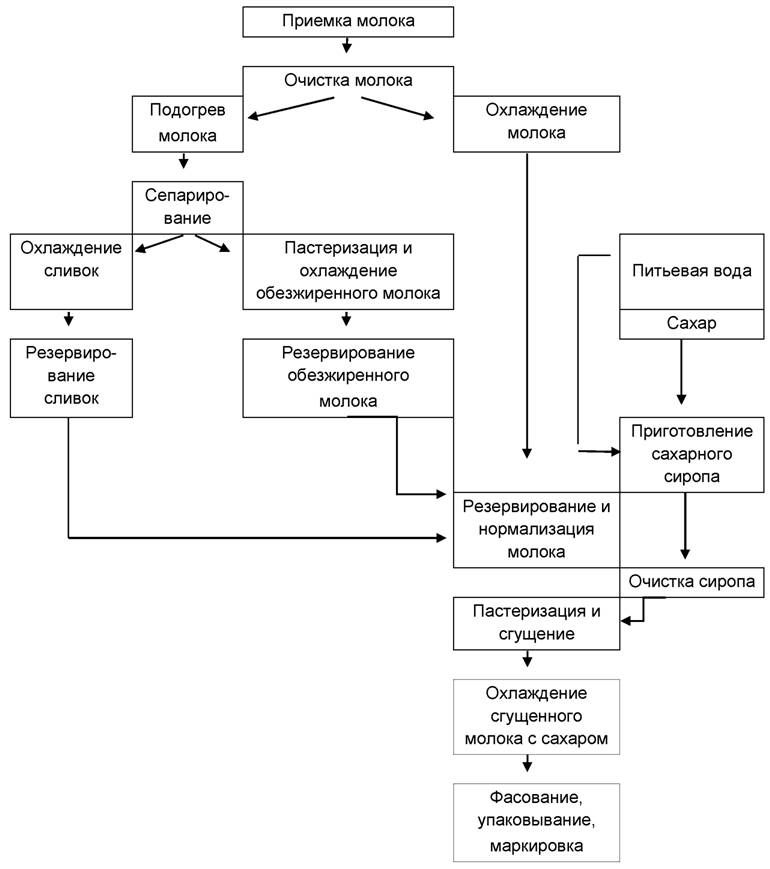

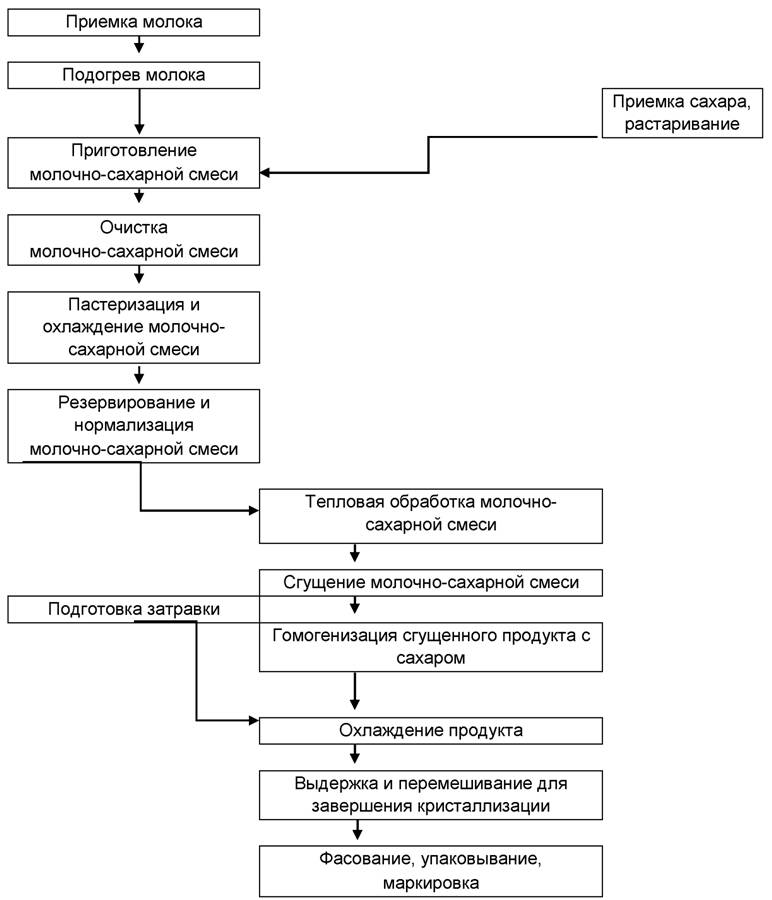

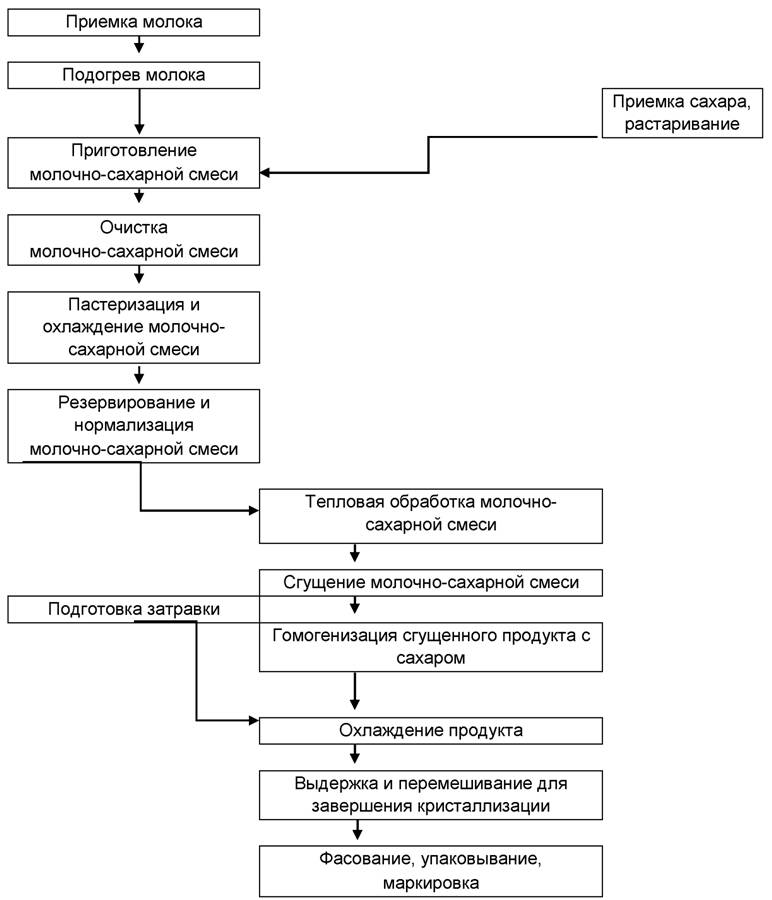

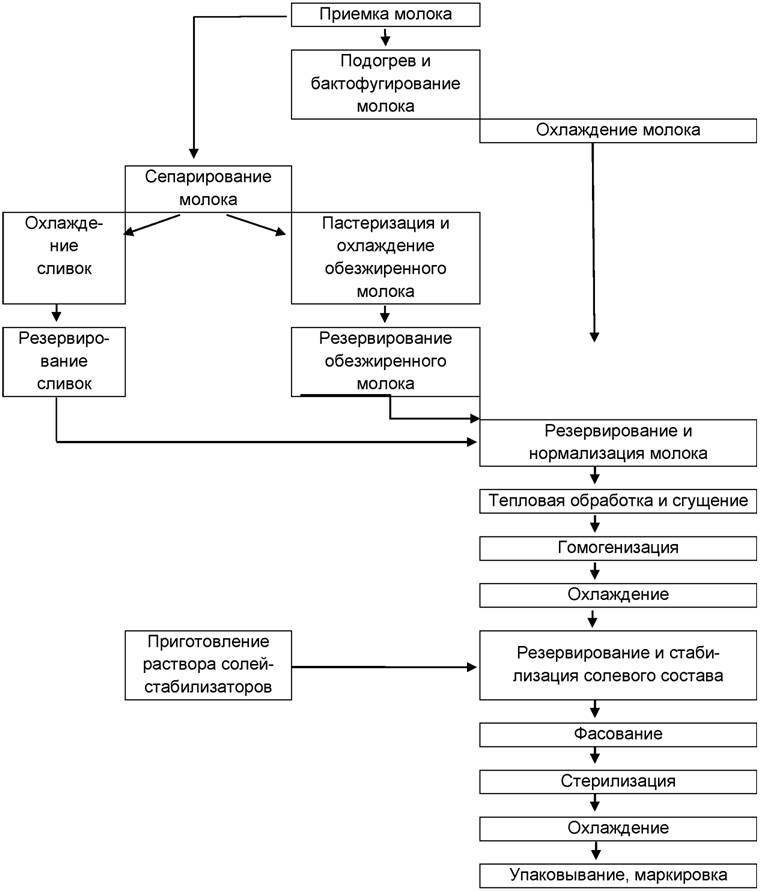

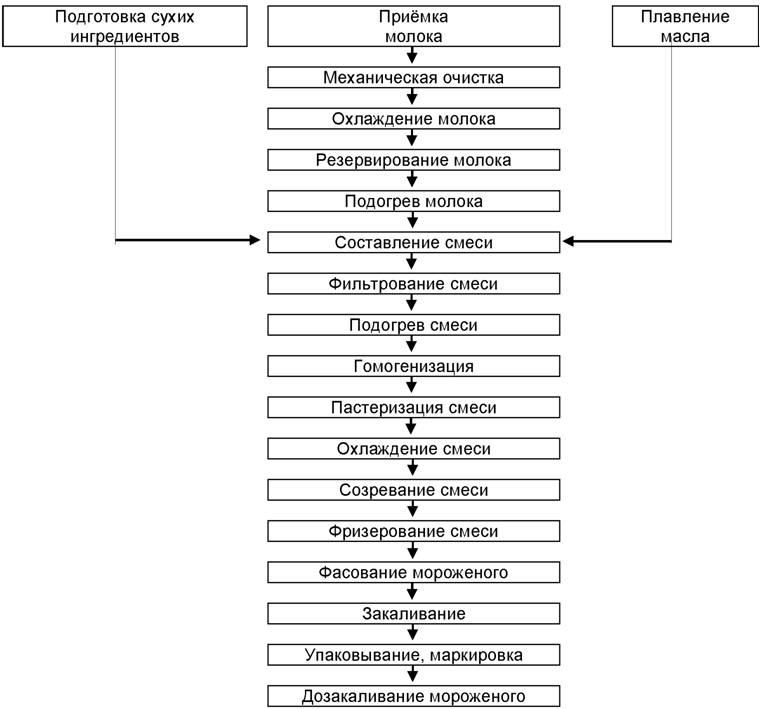

Производство питьевых молока и сливок, молочных напитков осуществляется по технологическим схемам, представленным на рисунках 2.1 - 2.6 [13, 14, 15].

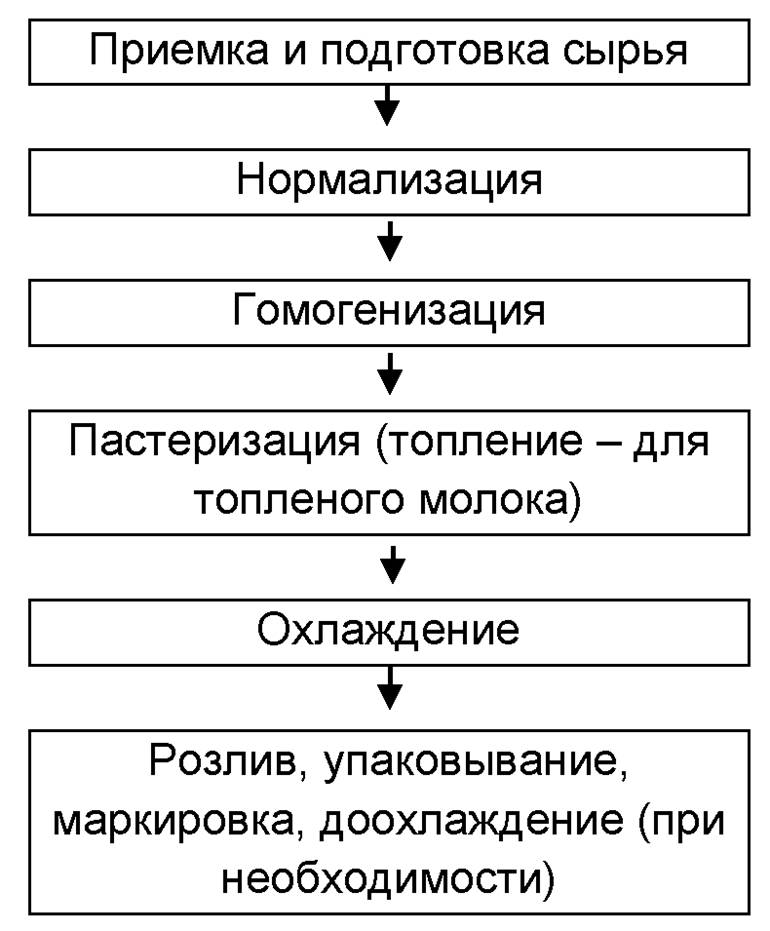

Рисунок 2.1 - Технологическая схема производства пастеризованного и топленого молока (пастеризованных сливок)

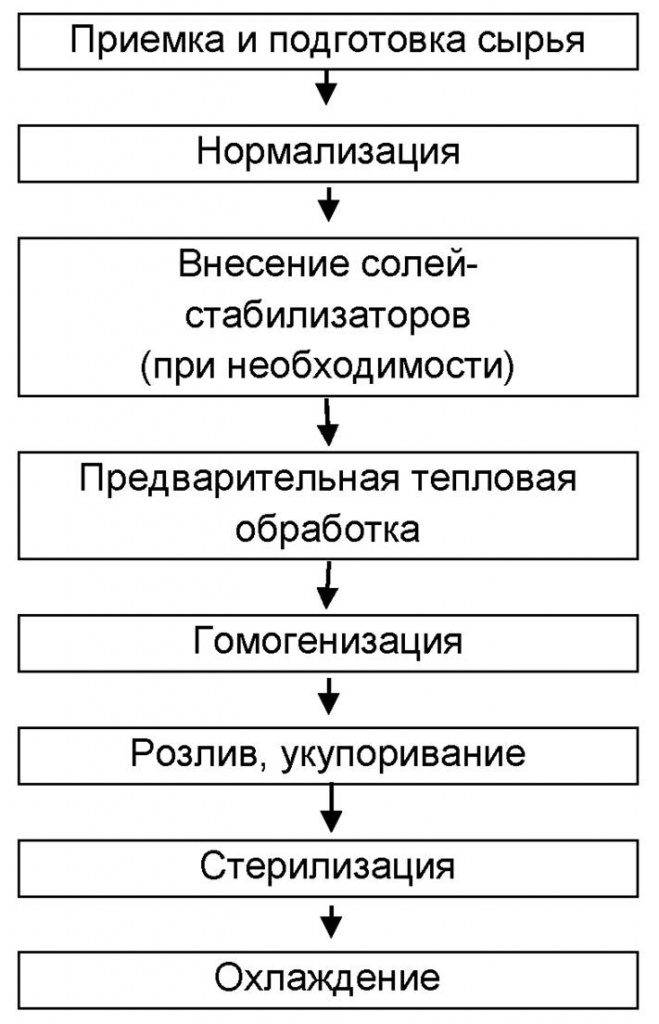

Рисунок 2.2 - Технологическая схема производства стерилизованного молока (сливок)

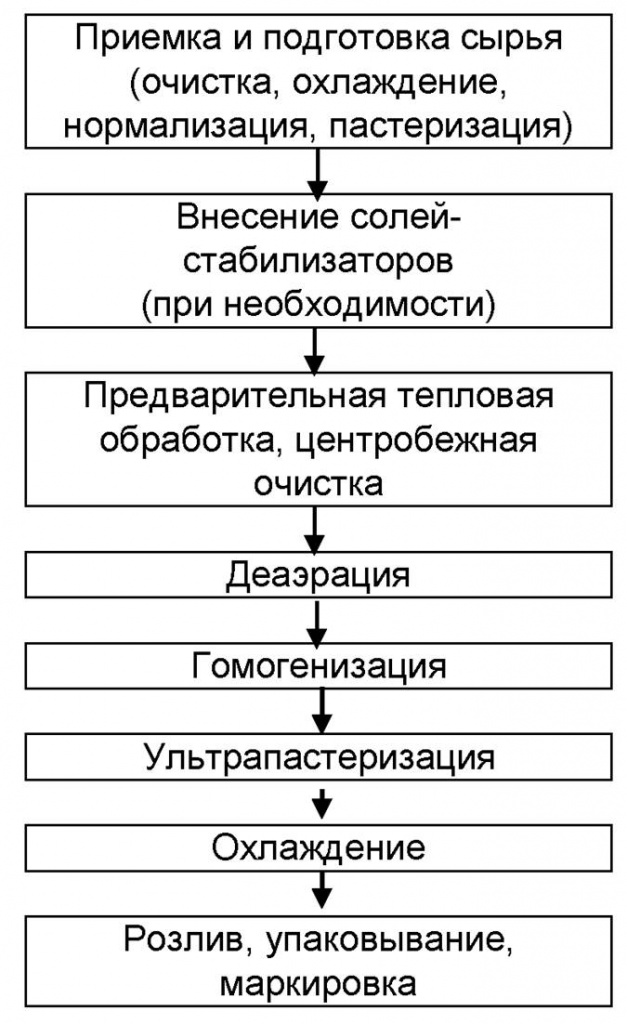

Рисунок 2.3 - Технологическая схема производства ультрапастеризованного молока (с использованием косвенного способа нагрева)

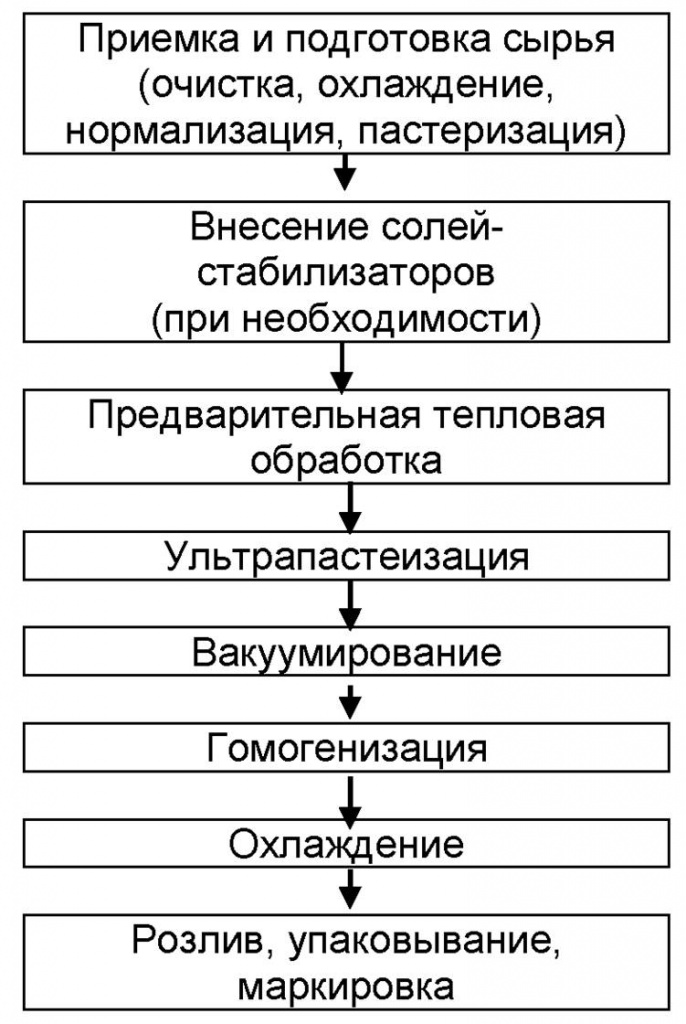

Рисунок 2.4 - Технологическая схема производства ультрапастеризованного молока (с использованием пароконтактного способа путем инжекции пара в молоко)

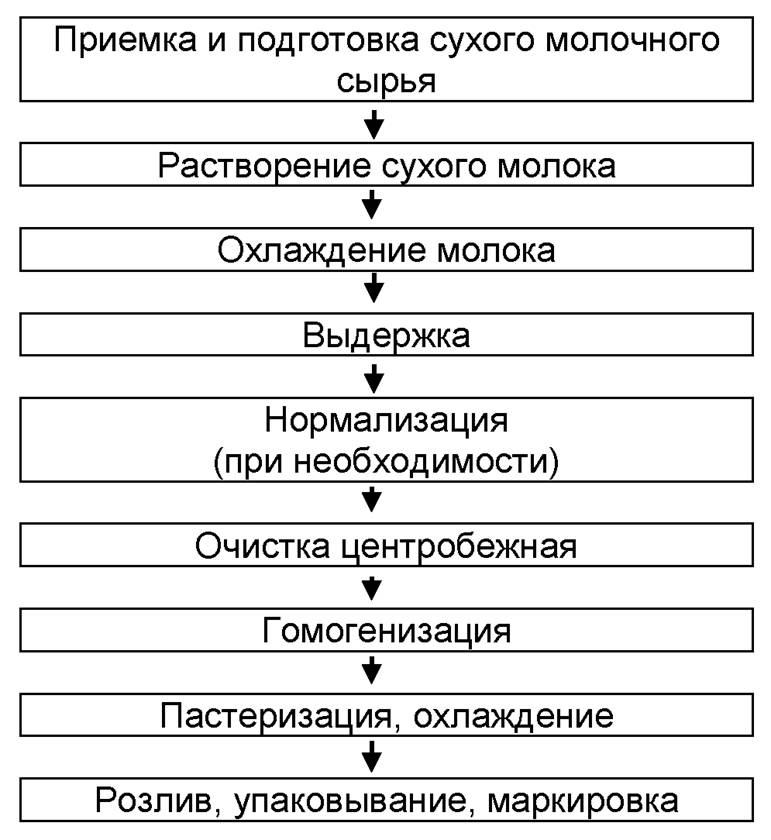

Рисунок 2.5 - Технологическая схема производства молочного напитка на основе сухого молочного сырья

Рисунок 2.6 - Технологическая схема производства молочных напитков

Технологические схемы с указанием эмиссий в окружающую среду при производстве всех представленных в данной главе молочных продуктов показаны в Приложении Б.

Частные технологические операции

При производстве питьевого пастеризованного молока пастеризацию проводят при (76 ± 2)°С с выдержкой до 20 с (температура пастеризации может быть увеличена до 99°С). При получении топленого молока тепловую обработку осуществляют при температуре от 85 до 99°С с выдержкой не менее трех часов до достижения специфических органолептических свойств. Для пастеризации сливок рекомендуются следующие режимы: 78 - 82°С, 2 - 10 мин.; 85 - 89°С, 20 с; 92 - 96°С без выдержки. При выборе режима учитывают: степень бактериальной обсемененности, массовую долю жира и термоустойчивость сырья.

При производстве стерилизованного молока используются следующие схемы стерилизации:

- одноступенчатая стерилизация молока (стерилизация молока в упаковке при 110 - 120°С с выдержкой 15 - 30 мин);

- двухступенчатая стерилизация (молоко предварительно стерилизуется в потоке при 130 - 150°С в течение нескольких секунд и затем повторно стерилизуется в упаковке при 110 - 118°С в течение 10 - 20 мин).

Ультрапастеризация - тепловая обработка молока в потоке при температуре 135 - 150°С с выдержкой 2 - 5 с. Ультрапастеризацию молочного сырья проводят в потоке с асептическим розливом с использованием двух способов нагрева:

- прямого (пароконтактного) нагрева впрыскиванием (инжекцией) пара в молоко либо подачей молока в среду пара;

- косвенного нагрева молока через теплопередающую поверхность.

При прямом нагреве продукт и греющая среда находятся в прямом контакте.

Качество продукта во многом зависит от качества вводимого пара, который должен быть сухим, насыщенным, без посторонних примесей и запахов, получен из питьевой воды. К преимуществам прямого нагрева относят практически мгновенное нагревание всей массы продукта без теплопередающей поверхности (позволяет использовать молоко более низкой термоустойчивости по сравнению с "косвенным нагревом"), более длительное время работы оборудования без промежуточной мойки. Однако, процесс "прямого нагрева" характеризуется более высокой энергоёмкостью, низким коэффициентом рекуперации тепла 0, 40 - 0, 5, сложностью регулирования удаления конденсата на стадии охлаждения продукта в вакуум-камере.

Процесс "косвенного нагрева" менее энергоёмкий, характеризуется более высоким коэффициентом рекуперации тепла 0, 75 - 0, 85. Однако, продолжительность работы установок косвенного нагрева в большей степени зависит от качества исходного сырья.

При выработке молочных напитков могут использоваться различные виды молочного сырья (пахта, обезжиренное молоко, молочная сыворотка, сухое молоко, белковые концентраты), пищевкусовых продуктов (сахар, кофе, какао, плодово-ягодные и фруктовые соки и др.), пищевых добавок [13, 14, 15, 16].

2.2.2. Производство жидких кисломолочных продуктов и напитков

Ассортимент жидких кисломолочных продуктов и напитков достаточно разнообразен и представлен следующими основными видами: айран, ацидофилин, варенец, йогурт, кефир, кумыс, простокваша, мечниковская простокваша, ряженка и др.

Разнообразие в ассортименте продуктов обусловлено использованием различного вида молочного сырья (нормализованного не только по жиру); применением различного режима тепловой обработки молока (пастеризация, топление, стерилизация, ультрапастеризация); составом микрофлоры закваски (различные виды молочнокислых бактерий, дрожжи, уксуснокислые бактерии, бифидобактерии, пропионовокислые бактерии); использованием наполнителей (фруктовых, плодово-ягодных, белковых), пищевых добавок, функциональных ингредиентов.

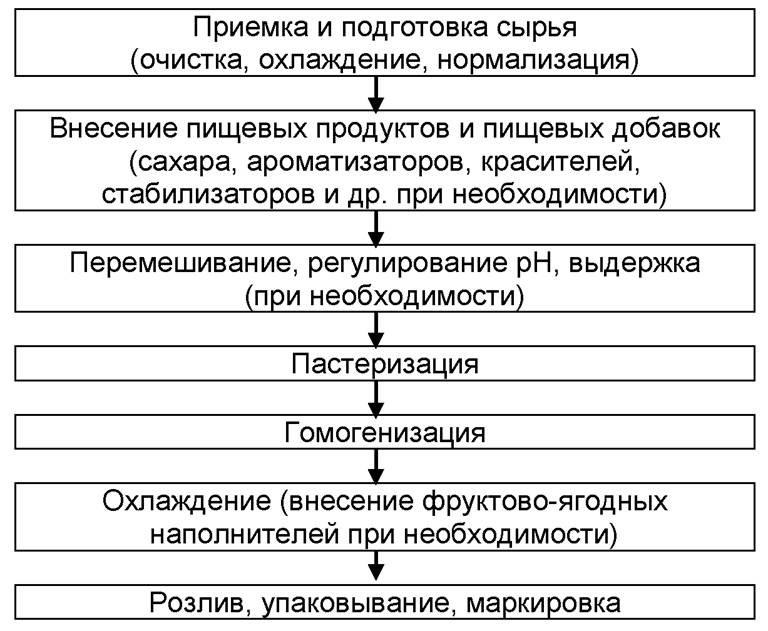

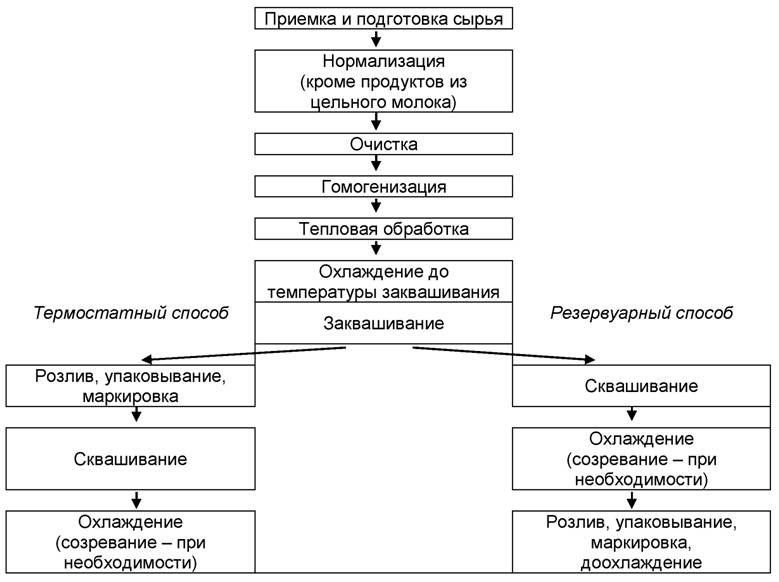

Производство жидких кисломолочных продуктов и напитков осуществляется по единой технологической схеме резервуарным или термостатным способами (см. рисунок 2.7) [13, 14, 15].

Частные технологические операции

При производстве жидких кисломолочных продуктов и напитков целесообразно применять высокие температуры пастеризации (происходит более полная денатурация сывороточных белков, что повышает влагоудерживающую способность казеина). Рекомендуются следующие режимы: температура (87 ± 2)°С с выдержкой 10 - 15 мин., (92 ± 2)°С с выдержкой 2 - 8 мин., (96 ± 2)°С с выдержкой 15 - 20 с.

Отличительными особенностями технологии варенца и ряженки является использование повышенных режимов тепловой обработки молока: для варенца - температура (97 ± 2)°С с выдержкой (60 ± 20) мин., или использование стерилизованного молока, для ряженки - (97 ± 2)°С с выдержкой не менее 3 ч., в результате которых продукты приобретают выраженный светло-кремовый цвет, характерный вкус и аромат (происходит образование меланоидинов, карбонильных и других промежуточных соединений реакции Майара, высвобождение SH-групп и др.).

Рисунок 2.7 - Технологическая схема производства жидких кисломолочных продуктов и напитков

Режимы сквашивания выбирают в зависимости от состава используемой закваски. Сквашивание осуществляют, как правило, при температуре, оптимальной для развития заквасочной микрофлоры при использовании моновидовых заквасок или многовидовых, в состав которых входят микроорганизмы, имеющие одинаковый температурный оптимум.

При использовании поливидовых заквасок, содержащих микроорганизмы с различными оптимальными температурами, при выборе режима сквашивания учитывают активность развития заквасочной микрофлоры и свойства готового продукта (таблица 2.4).

Таблица 2.4 - Рекомендуемые режимы сквашивания при производстве некоторых жидких кисломолочных продуктов и напитков

|

Вид продукта |

Состав закваски |

Режим сквашивания | |||

|

Температура, °С |

Время, ч. | ||||

|

Простокваша |

Термофильный молочнокислый стрептококк |

38 - 45 |

3 - 4 | ||

|

Лактококки |

30 - 35 |

5 - 7 | |||

|

Биопростокваша |

Лактококки, ацидофильная палочка, | ||||

|

термофильный молочнокислый стрептококк, бифидобактерии |

28 - 32 |

12 - 14 | |||

|

Мечниковская простокваша |

Термофильный молочнокислый стрептококк и болгарская палочка |

41 - 45 |

3 - 4 | ||

|

Варенец |

Термофильный молочнокислый стрептококк |

38 - 42 |

3 - 4 | ||

|

Ряженка |

Термофильный молочнокислый стрептококк с добавлением или без болгарской палочки |

38 - 43 |

4 - 5 | ||

|

Биоряженка |

Термофильный молочнокислый стрептококк, ацидофильная палочка, бифидобактерии |

35 - 39 |

8 - 12 | ||

|

Йогурт |

Термофильный молочнокислый стрептококк и болгарская палочка |

40 - 42 |

3 - 4 | ||

|

Биойогурт |

Термофильный молочнокислый стрептококк, болгарская палочка, ацидофильная палочка, бифидобактерии |

35 - 39 |

8 - 10 | ||

|

Напиток "Снежок" |

Термофильный молочнокислый стрептококк и болгарская палочка |

38 - 42 |

2, 5 - 3 | ||

|

Ацидофильное молоко |

Ацидофильная палочка |

40 - 44 |

4 - 5 | ||

|

Ацидофилин |

Ацидофильная палочка, лактококки и кефирная закваска |

31 - 35 |

6 - 8 | ||

|

Кефир |

Грибковая, производственная кефирная закваска (лактококки, лейконостоки, лактобациллы, дрожжи, уксуснокислые бактерии) |

20 - 25 |

8 - 12 | ||

|

(созревание 14 - 16) |

(9 - 13) | ||||

Для охлаждения жидких кисломолочных продуктов и напитков, вырабатываемых резервуарным способом, могут использоваться пластинчатые и трубчатые охладители. Заключительный этап охлаждения, в процессе которого завершается формирование структуры продукта (физическое созревание) протекает после розлива и упаковывания продукта в холодильной камере при температуре (4±2)°С.

Фруктово-ягодные наполнители, используемые при производстве продуктов, могут вноситься непосредственно в резервуар с частично охлажденным (20 - 25)°С молочно-белковым сгустком, в потоке с помощью специального устройства или с помощью дозатора в упаковку продукта [13, 14, 15].

2.2.3. Производство сметаны

Сметана - кисломолочный продукт, получаемый путем сквашивания пастеризованных сливок чистыми культурами молочнокислых бактерий с последующим созреванием сквашенных сливок.

Сметану вырабатывают термостатным и резервуарным способами (большая часть сметаны производится резервуарным способом), с использованием гомогенизации сливок и/или низкотемпературной обработки сливок (физическим созреванием) перед сквашиванием.

Технологическая схема производства сметаны приведена на рисунке 2.8 [13, 14, 15].

Частные технологические операции

Основным сырьем при выработке сметаны являются сливки. Оптимальной является жирность сливок, при которой нормализацию можно осуществить только за счет внесения закваски. Выбор режима пастеризации осуществляют с учетом кислотности сливок и их термоустойчивости. Предпочтительнее использовать более жесткие режимы пастеризации: (86±2)°С с выдержкой от 2 до 10 мин или (94±2)°С с выдержкой до 20 с.

Гомогенизация сливок оказывает существенное влияние на качество сметаны. Температура и давление гомогенизации выбираются в зависимости от жирности сливок. Чем выше жирность сливок, тем ниже давление и температура гомогенизации: для сметаны 10 - 15-%-ной - 12 - 15 МПа, 17 - 22%-ной - 9 - 12 МПа, 25 - 32%-ной - 8 - 11 МПа, 34 - 40%-ной - 7 - 10 МПа, температура гомогенизации - 60 - 70°С или при температуре пастеризации. Рекомендуется использовать двухступенчатую гомогенизацию (для сливок с массовой долей жира 20 - 30%). Допускается проведение гомогенизации перед пастеризацией.

При производстве сметаны используют закваски (бакконцентраты, культуры прямого внесения), состоящие из лактококков, лактококков и термофильных молочнокислых стрептококков. Температура сквашивания в зависимости от вида закваски составляет 28 - 38°С. Длительность процесса сквашивания - 10 - 12 ч.

При резервуарном способе производства по окончании сквашивания сливки перемешивают до получения однородной консистенции и направляют на фасование.

При термостатном способе производства сметаны заквашенные сливки направляются на фасование, сквашивание осуществляется в термостатной камере.

Рисунок 2.8 - Технологическая схема производства сметаны

Охлаждение и созревание сметаны происходит в упакованном виде в холодильной камере при температуре (4 ± 2)°С с последующей выдержкой (длительность охлаждения и созревания упакованной сметаны не должна превышать 12 ч. - 24 ч. - в зависимости от вида упаковки) [14, 15].

2.2.4. Производство творога

Творог - это белковый кисломолочный продукт, вырабатываемый путем сквашивания молока (нормализованной смеси) чистыми культурами молочнокислых бактерий (лактококков; лактококков и термофильных молочнокислых стрептококков) с последующим удалением сыворотки из сгустка. Творог вырабатывается различными способами, отличающимися уровнем механизации и автоматизации технологического процесса, трудоемкостью и расходом сырья.

Способы производства творога подразделяют в зависимости от:

- метода коагуляции белков молока (кислотный, кислотно-сычужный);

- метода регулирования массовой доли жира в готовом твороге (традиционный - выработка творога из нормализованной по жиру смеси и раздельный - за счет внесения необходимого количества жира в виде сливок в обезжиренный творог);

- метода обезвоживания сгустка (самопрессованием, прессованием, сепарированием, ультрафильтрацией);

- аппаратурного оформления технологического процесса (с использованием творожных ванн, творогоизготовителей (коагуляторов), поточно-механизированных линий).

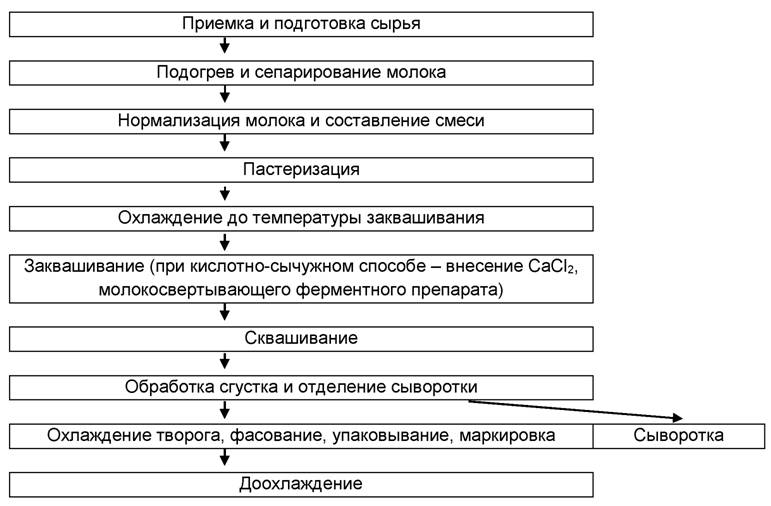

Несмотря на большое разнообразие способов производства творога, в любой технологической схеме можно выделить два основных этапа: первый - подготовка молока к сквашиванию и получение сгустка, второй - обработка сгустка с целью выделения избыточного количества сыворотки и получения стандартного по массовой доле влаги творога [13, 14, 15]. Общая технологическая схема производства творога приведена на рисунке 2.9.

Частные технологические операции

Пастеризация нормализованной смеси (обезжиренного молока) при производстве творога производится при температуре (78 ± 2)°С с выдержкой 15 - 20 с. Допускается пастеризация при (83 - 94)°С без выдержки или с выдержкой 10 - 20 с (в зависимости от способа производства творога).

При обычном (длительном) способе сквашивания используют закваску, состоящую из лактококков (для улучшения вкуса и аромата в состав закваски могут дополнительно включаться лейконостоки), температура сквашивания составляет (30 ± 2)°С. При ускоренном способе сквашивания применяют симбиотическую закваску, содержащую лактококки и термофильные молочнокислые стрептококки, температура сквашивания - (32 ± 2)°С, допускается применение закваски термофильных молочнокислых стрептококков. Объемная доля производственной закваски - 3 - 5%. Могут использоваться бакконцентраты методом прямого внесения и DVS (DVI)-культуры.

Рисунок 2.9 - Технологическая схема производства творога

При кислотном способе в молоко (нормализованную смесь) добавляется только закваска, при кислотно-сычужном способе кроме закваски вносятся хлористый кальций и молокосвертывающий ферментный препарат. При кислотном способе при сычужновялом молоке допускается внесение хлористого кальция.

Обработка сгустка и отделение сыворотки имеют свои особенности в зависимости от используемого оборудования. Для обезвоживания сгустка используют самопрессование, прессование, обезвоживатели различного типа (барабанные, вакуумные и другие), ультрафильтрацию, сепарирование. Важное значение имеет подбор оптимальных температур и параметров подогрева сгустка.

Охлаждение творога для предотвращения дальнейшего повышения кислотности может осуществляться различными способами: в холодильной камере (совмещение самопрессования в мешочках и охлаждения), в установках для прессования и охлаждения, с использованием охладителей различного типа [13 - 15].

2.3. Производство сливочного масла и спредов

2.3.1. Производство сливочного масла

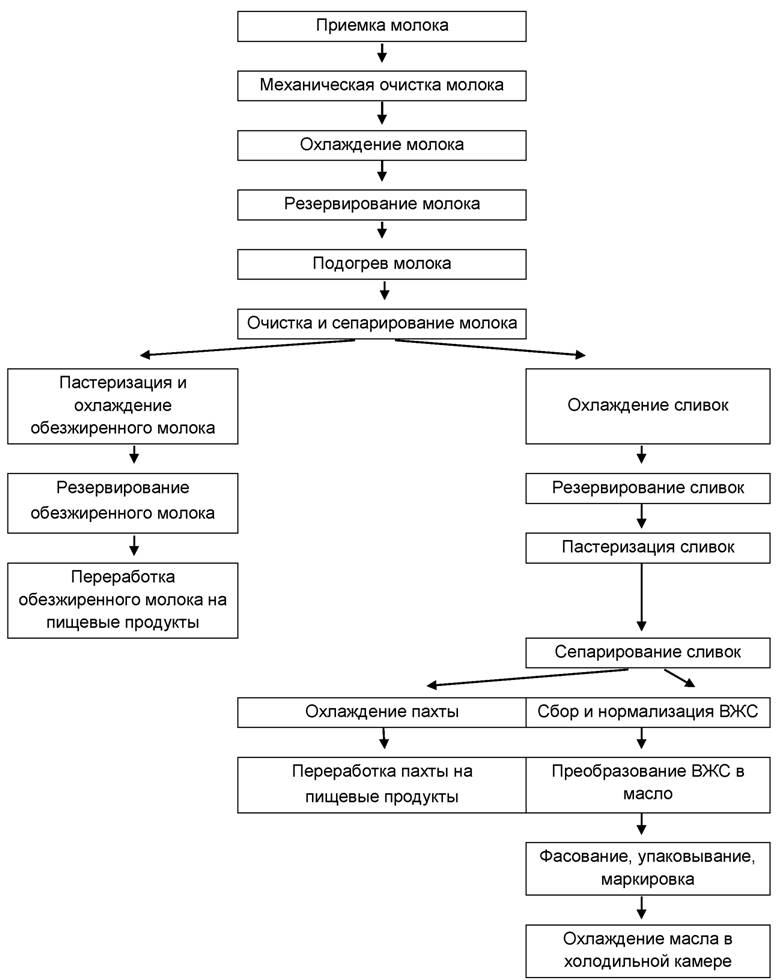

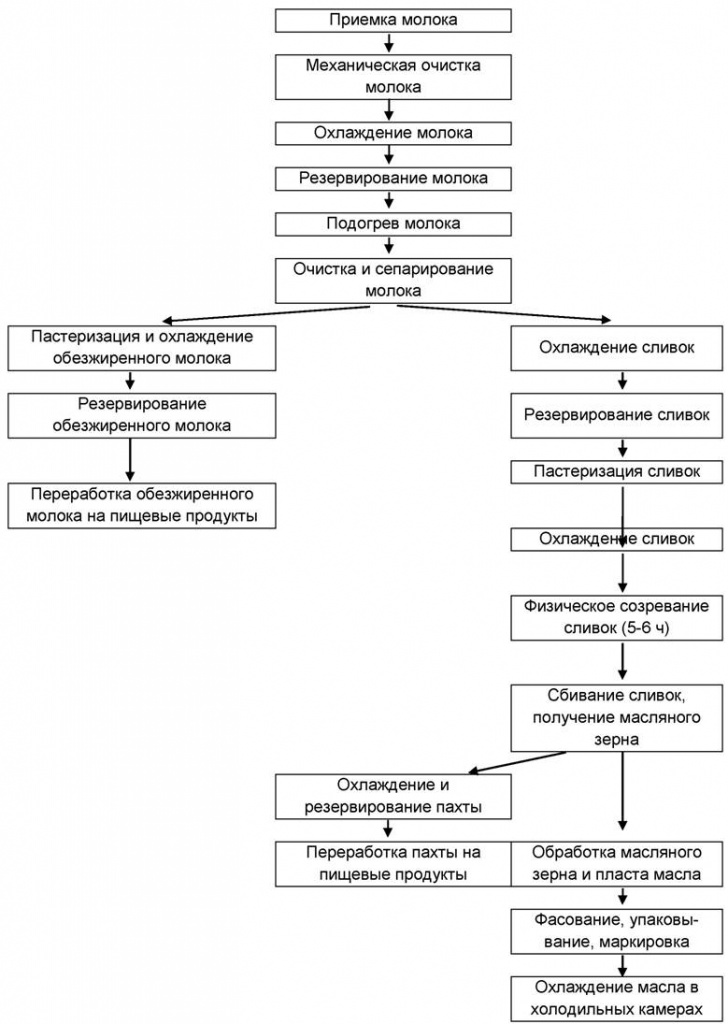

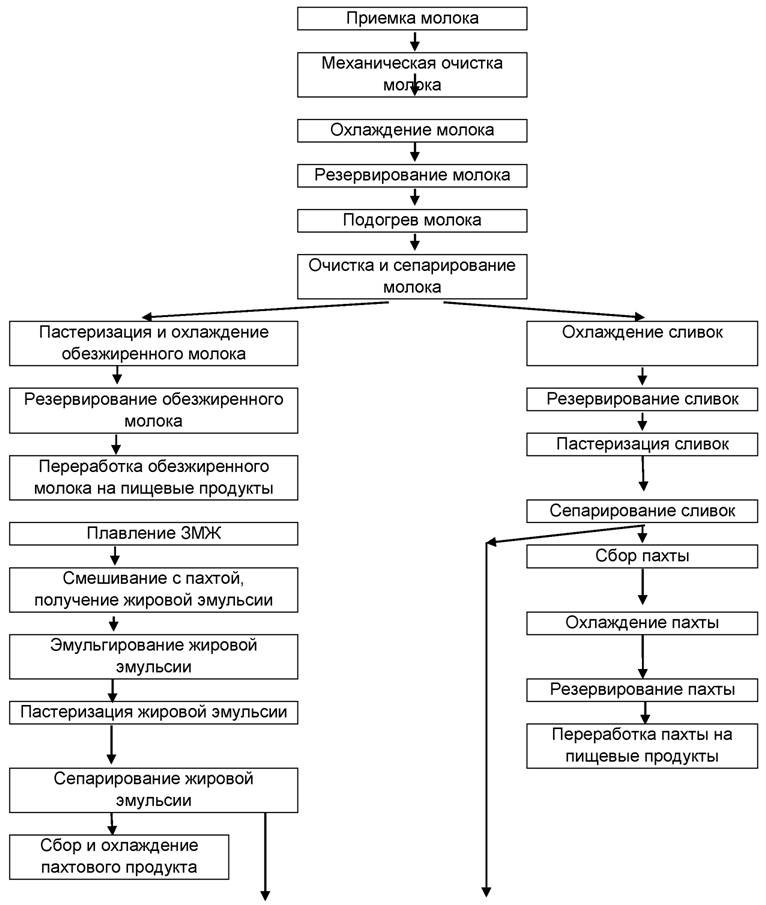

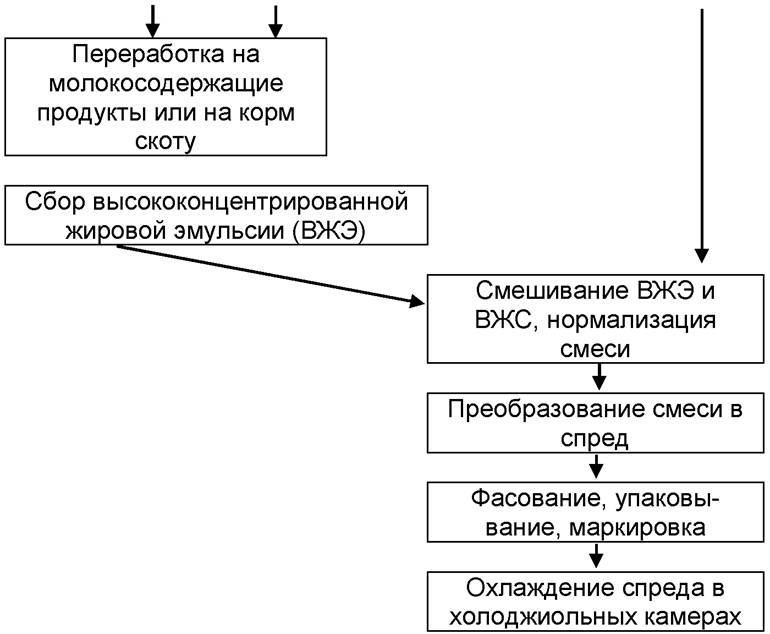

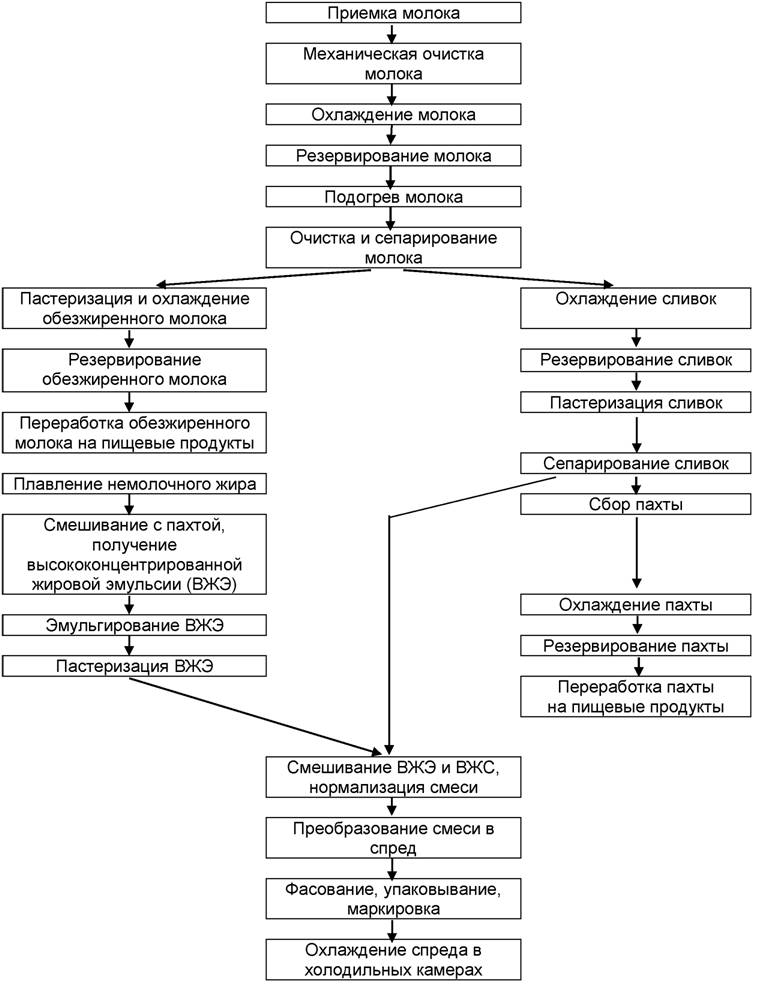

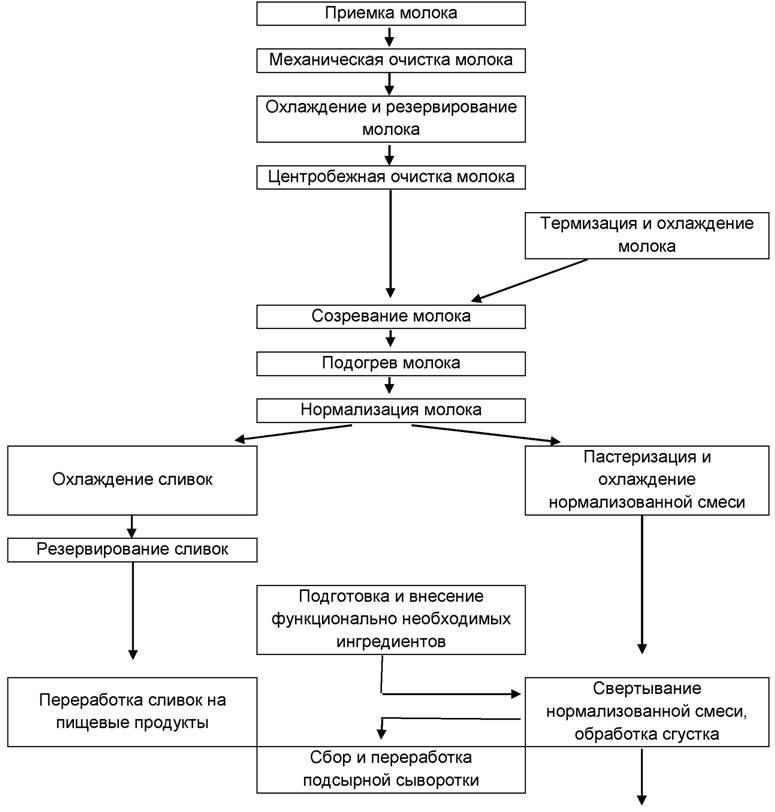

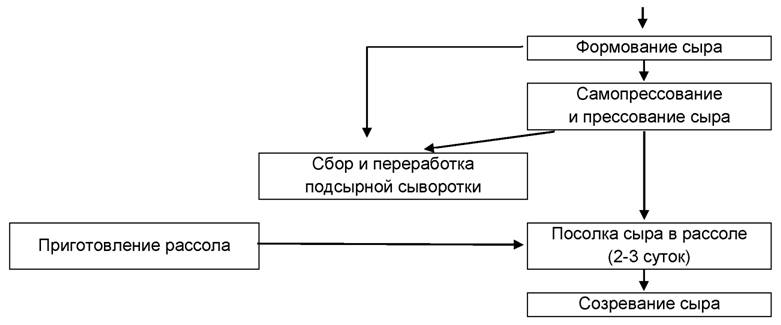

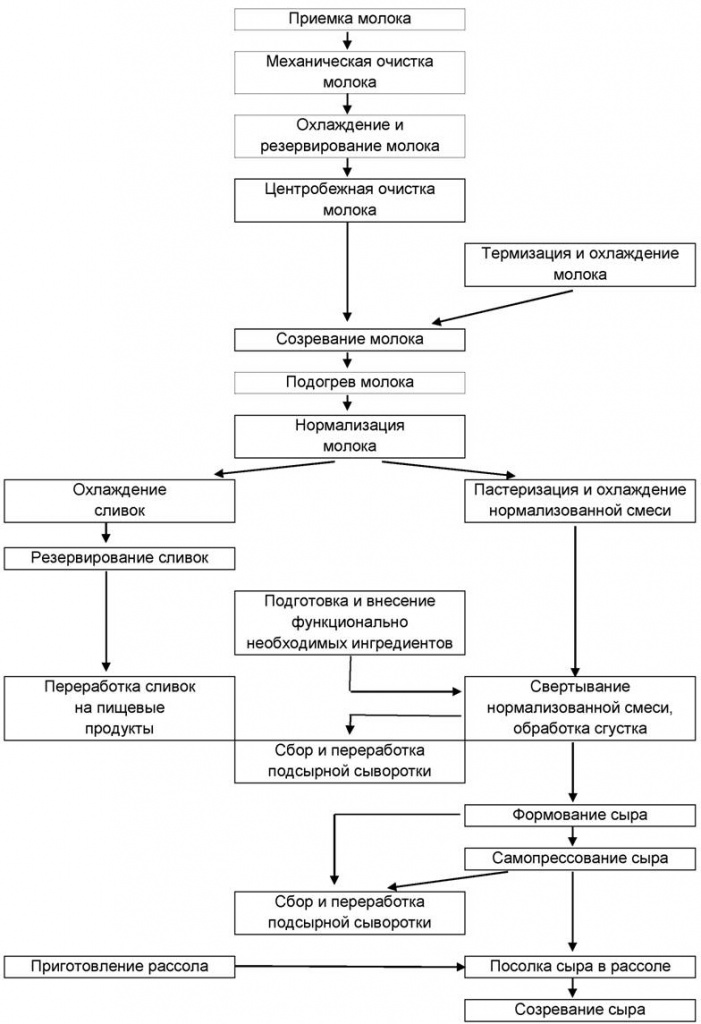

Особенностью отечественного маслоделия является использование двух принципиально различных методов производства сливочного масла: