![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 33-2017 ПРОИЗВОДСТВО СПЕЦИАЛЬНЫХ НЕОРГАНИЧЕСКИХ ХИМИКАТОВ

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 33-2017 ПРОИЗВОДСТВО СПЕЦИАЛЬНЫХ НЕОРГАНИЧЕСКИХ ХИМИКАТОВ

ИТС 33-2017 ПРОИЗВОДСТВО СПЕЦИАЛЬНЫХ НЕОРГАНИЧЕСКИХ ХИМИКАТОВ

Production of specialty inorganic chemicals

Дата введения - 1 июля 2018 г.

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Производство специальных неорганических химикатов" (далее - справочник НДТ) является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений, применяемых при производстве твердых и других неорганических химических веществ.

Разработка справочника НДТ осуществлена в соответствии с Поэтапным графиком создания в 2015-2017 гг. справочников по наилучшим доступным технологиям, утвержденным распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р (ред. от 7 июля 2016 г.).

Структура настоящего справочника НДТ соответствует:

- ГОСТ Р 56828.13-2016 Наилучшие доступные технологии. Формат описания технологий;

- ГОСТ Р 56828.14-2016 Наилучшие доступные технологии. Структура информационно-технического справочника;

- ГОСТ Р 56828.15-2016. Наилучшие доступные технологии. Термины и определения

Краткое содержание справочника

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития специальных неорганических химикатов в Российской Федерации. Также в разделе 1 приведен краткий обзор экологических аспектов производства специальных неорганических химикатов.

В разделах 2-7 представлена информация по производству азотной кислоты, цианистого натрия, тетрахлорид кремния, трихлорсилана, катализаторов, треххлористого фосфора и стронция азотнокислого.

Разделы 2-7 содержат следующие подразделы:

- описание технологических процессов, используемых в настоящее время;

- текущие уровни эмиссии в окружающую среду;

- перспективные технологии.

В разделах 8-10 представлены определение НДТ, общие НДТ и экономические аспекты реализации наилучших доступных технологий.

Заключительные положения и рекомендации. Приведены сведения об использованных материалах при подготовке справочника НДТ, а также сведения о разработчиках справочника НДТ.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Предисловие

Цели, основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям".

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой "Производство специальных неорганических химикатов" (ТРГ 33), состав которой утвержден протоколом совещания под председательством заместителя Министра Министерства промышленности и торговли Российской Федерации В.С. Осьмакова от 22 марта 2017 г. N 15-ОВ/12.

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание реализованных на территории Российской Федерации технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение, применяемых при производстве азотной кислоты, цианистого натрия, тетрахлорид кремния, трихлорсилана, катализаторов, треххлористого фосфора и стронция азотнокислого. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями (НДТ). Для НДТ в справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

При разработке справочника НДТ был использован справочник Европейского союза по НДТ "Производство специальных неорганических химикатов" (Reference Document on Best Available Techniques for the Production of Speciality Inorganic Chemicals) с учетом особенностей производства специальных неорганических химикатов в Российской Федерации.

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве специальных неорганических химикатов в Российской Федерации, была собрана в процессе разработки справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р, приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от 13 декабря 2017 г. N 2816.

Справочник НДТ введен в действие с 1 июля 2018 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий справочник НДТ распространяется на следующие основные виды деятельности:

- процессы производства азотной кислоты;

- процессы производства натрия цианистого;

- процессы производства соединений кремния (тетрахлорид кремния/тетрахлорсилан, трихлорсилан);

- процессы производства катализаторов;

- процессы производства треххлористого фосфора;

- процессы производства стронция азотнокислого.

Справочник НДТ также распространяется на следующие процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий или масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- хранение и подготовка топлива;

- производственные процессы;

- методы предотвращения и сокращения эмиссий, образования и размещения отходов;

- хранение и подготовка продукции.

Вопросы обеспечения промышленной безопасности и охраны труда частично рассматриваются только в тех случаях, когда оказывают влияние на виды деятельности, включенные в область применения настоящего справочника НДТ.

Производства указанных химических продуктов относятся в соответствии с Общероссийским классификатором видов экономической деятельности ОК 029-2014 к "производству прочих основных неорганических химических веществ", "производству удобрений и азотных соединений" и "производству прочих химических продуктов, не включенных в другие группировки".

Коды ОКВЭД, соответствующие области применения настоящего справочника НДТ, приведены в таблице А.1.

Наименования специальных неорганических химикатов с указанием кодов Общероссийского классификатора видов экономической деятельности ОКВЭД (ОК 029-2014) и кодов Общероссийского классификатора продукции по видам экономической деятельности ОКПД2 (ОК 034-2014) представлены в таблице А.1.

Дополнительные виды деятельности, осуществляемые при производстве специальных неорганических химикатов, и соответствующие им справочники НДТ, определенные распоряжением Правительства РФ от 31 октября 2014 г. N 2178-р, приведены в таблице 1.

Таблица 1 - Дополнительные виды деятельности при производстве специальных неорганических химикатов и соответствующие им справочники НДТ

|

Вид деятельности |

Наименование соответствующего справочника НДТ |

|

Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух |

ИТС 22-2016 "Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" |

|

Очистка и утилизация сточных вод |

ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" |

|

Утилизация и обезвреживание отходов |

ИТС 15-2016 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов))" |

|

Размещение отходов |

ИТС 17-2016 "Размещение отходов производства и потребления" |

|

Хранение и складирование товаров (материалов) |

ИТС 46-2017 "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" |

|

Системы охлаждения |

ИТС 20-2016 "Промышленные системы охлаждения" |

|

Использование энергии и энергоресурсов |

ИТС 48-2017 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" |

|

Обращение со сточными водами и выбросами |

ИТС 47-2017 "Системы обработки (обращения) со сточными водами и отходящими газами в химической промышленности" |

|

Осуществление производственного экологического контроля |

ИТС 22.1-2016 "Общие принципы производственного экологического контроля и его метрологического обеспечения" |

Раздел 1. Общая информация об отрасли химической промышленности

Химическая промышленность является одной из важнейших базовых отраслей современной экономики. Ее продукция включает в себя более 70 тыс. наименований и широко используется для производства потребительских товаров, а также в таких отраслях экономики, как сельское хозяйство, обрабатывающая промышленность, строительство и сфера услуг. Кроме того, более 25% химикатов потребляется внутри самой химической отрасли.

Химический комплекс характеризуется высокими темпами роста, опережающими развитие мировой экономики. В прогнозном периоде до 2030 г. среднегодовой темп роста химического комплекса составит более 4, 4%, при этом среднегодовой темп роста мирового валового внутреннего продукта (ВВП) за указанный период ожидается на уровне 3%. Таким образом, к 2030 г. суммарный рост химического комплекса на 28% превысит рост мирового ВВП.

К химической промышленности относятся:

- базовые химикаты;

- продукты жизнеобеспечения;

- специальные химикаты;

- потребительские товары.

1.1 Производство специальных неорганических химикатов

Специальные химикаты представляют собой продукты узконаправленного применения с относительно высокой добавленной стоимостью и являются достаточно быстроразвивающимся инновационным сегментом химической промышленности с дифференцированным конечным рынком сбыта. Темпы роста этого сегмента в среднем в 1, 5-3 раза превышают темпы роста мирового ВВП. Данные товары ценятся на рынке за их особые функциональные качества. К ним относятся электронные химикаты (предназначенные для электронных приборов и оборудования), клеи, различные защитные покрытия, промышленные чистящие химикаты - абразивы, пигменты, катализаторы. Специальные химические продукты называют также тонкими химикатами.

Специализированные неорганические химические вещества, как правило, производятся в меньших объемах и продаются с более высоким коэффициентом прибыли. Данные вещества имеют тенденцию быть более ориентированными на потребителя и меньше подвержены циклическому спросу.

Еще одним смысловым фактором отнесения веществ к специализированным может являться индивидуальность и уникальность производства, потенциальная опасность производимой продукции и используемых сырьевых компонентов.

1.2 Перечень предприятий, относящихся к сфере распространения справочника НДТ

Перечень предприятий, выпускающих продукцию, относящуюся к сфере распространения справочника НДТ, приведен в таблице 1.1.

Таблица 1.1 - Перечень предприятий, выпускающих твердые неорганические химикаты

|

N п/п |

Наименование организации |

Наименование группы, ассоциации, холдинга |

Регион Российской Федерации |

Город (населенный пункт) |

|

1 |

ПАО "Нижнекамскнефтехим" |

- |

Республика Татарстан, |

г. Нижнекамск |

|

2 |

ПАО "ХИМПРОМ" |

АО "Группа Оргсинтез" |

Чувашская Республика |

г. Новочебоксарск |

|

3 |

ЗАО "Корунд-Циан" |

- |

Нижегородская область |

г. Дзержинск |

|

4 |

ООО "Саратоворгсинтез" |

ПАО "Лукойл" |

Саратовская область |

г. Саратов |

|

5 |

АО "Ангарский завод катализаторов и органического синтеза" |

ПАО "Роснефть" |

Иркутская область |

г. Ангарск |

|

6 |

ПАО "Волжский Оргсинтез" |

- |

Волгоградская область |

г. Волжский |

|

7 |

Филиал "Азот" АО "ОХК УРАЛХИМ" |

АО "ОХК УРАЛХИМ" |

Пермский край |

г. Березники |

|

8 |

Федеральное казенное предприятие "Завод имени Я.М. Свердлова" |

- |

Нижегородская область |

г. Дзержинск |

1.3 Перечень продукции и применяемых технологий, мощности производства

В таблице 1.2 приведен перечень продукции и технологий, а также мощности предприятий по производству продукции к настоящему справочнику НДТ.

Таблица 1.2 - Перечень продукции, применяемых технологий и мощности производства

|

N п/п |

Наименование организации |

Продукция |

Мощность производства, т в год |

Способ производства |

|

1 |

ПАО "Химпром" г. Новочебоксарск |

Фосфор треххлористый |

11 700 |

Хлорирование желтого фосфора |

|

Тетрахлорид кремния |

6 000 |

Гидрохлорирование кристаллического кремния | ||

|

Трихлорид кремния |

784 |

Гидрохлорирование кристаллического кремния | ||

|

2 |

АО "Ангарский завод катализаторов и органического синтеза" |

Алюмопалладиевые катализаторы |

11, 011 |

Пропитка алюмооксидного носителя раствором палладия |

|

Катализаторы палладий на угле |

3, 009 |

Нанесение на поверхность угля активного рекуперационного палладия | ||

|

Алюмоникелькобальтмолибденовые катализаторы |

37, 171 |

Пропитка алюмооксидного носителя растворами парамолибдата аммония, никелем азотнокислым или кобальтом азотнокислым | ||

|

Алюмоникелевые катализаторы |

33, 824 |

Катализатор представляет собой оксид никеля с промоторами, нанесенными на корундовый носитель различных типоразмеров | ||

|

Цинкхроммедные катализаторы |

9, 25 |

Сушка, таблетирование, прокаливание, восстановление и активация катализаторной массы | ||

|

Алюмоцинкхромовые катализаторы |

20 |

Катализаторы алюмоцинкхромовые выпускаются в формованном виде | ||

|

Цинкхромовые катализаторы |

12 |

Таблетирование | ||

|

Железохромовые катализаторы |

2, 709 |

Катализаторы выпускаются в формованном и таблетированном виде | ||

|

Никель-вольфрамовый сульфидный с добавкой окиси алюминия |

7, 784 |

Таблетирование осерненной шихты | ||

|

Катализаторы платино-рениевые на основе активного оксида алюминия |

166, 141 |

Катализатор представляет собой платину, промотированную рением, равномерно распределенную на внешней и внутренней поверхности гранул оксида алюминия | ||

|

Катализаторы цеолитсодержащие |

13, 902 |

Катализаторы цеолитсодержащие выпускаются в формованном виде | ||

|

3 |

ПАО "Нижнекамскнефтехим" |

Сульфаткатионитные катализаторы |

160 |

Методом механического смешения |

|

Железокалевые катализаторы |

300 |

Методом полусухого смешения | ||

|

Катализаторы "серебро на пемзе" |

16, 79 |

Методом пропитки | ||

|

4 |

АО "ОХК УРАЛХИМ" |

Кислота азотная |

56 137 |

Способ производства концентрированной азотной кислоты с помощью водоотнимающих веществ - нитрата магния |

|

5 |

ООО "Саратоворгсинтез" |

Цианид натрия |

30 000 |

Нейтрализация синильной кислоты едким натром |

|

6 |

Федеральное казенное предприятие "Завод имени Я.М. Свердлова |

Стронций азотнокислый |

570 |

Азотнокислотное разложение карбоната стронция |

Раздел 2. Производство концентрированной азотной кислоты

2.1 Общая информация

Кислота азотная концентрированная выпускается по ГОСТ 701-89.

Стандарт распространяется на концентрированную азотную кислоту, которую получают вследствие прямого синтеза, через кислоту сверхазеотропной (промежуточной) концентрации, методом концентрирования разбавленной азотной кислоты, полученной из аммиака или денитрацией отработанных кислот с использованием водоотнимающих средств (серной кислоты и нитрата магния).

Концентрированная азотная кислота выпускается двух марок - А и Б.

Азотную кислоту марки А используют при производстве изделий электронной и радиоэлектронной промышленности, в процессах нитрования органических соединений, при изготовлении взрывчатых веществ, при химической обработке металлов, в медицинской промышленности, при производстве пластмасс, а также и для других целей.

Азотную кислоту марки Б используют для гальванических работ, при изготовлении химических реактивов, для растворения примесей промышленных продуктов, в процессах нитрования органических соединений, при производстве взрывчатых веществ и для других целей.

По физико-химическим показателям необходимо, чтобы концентрированная азотная кислота соответствовала нормам, приведенным в таблице 2.1.

Таблица 2.1 - Показатели концентрированной азотной кислоты

|

Наименование показателя |

Норма для марки | |

|

А |

Б | |

|

1 Массовая доля азотной кислоты, %, не менее |

98, 6 |

97, 5 |

|

2 Массовая доля серной кислоты, %, не более |

0, 05 |

0, 06 |

|

3 Массовая доля оксидов азота (N2O4), %, не более |

0, 2 |

0, 3 |

|

4 Массовая доля остатка после прокаливания, %, не более |

0, 014 |

0, 025 |

|

Примечания: 1 Нормы по показателям 1 и 3 установлены на момент отгрузки. Изменение массовой доли азотной кислоты и оксидов азота происходит во времени в зависимости от температуры. 2 Для азотной кислоты марки Б, получаемой прямым синтезом (являющейся побочным продуктом) и методом регенерирования отработанных кислот, а также в других случаях по согласованию с потребителем, допускается массовая доля азотной кислоты не менее 97, 0 %. 3 Нормы серной кислоты даны для азотной кислоты, получаемой методом концентрирования с серной кислотой. В азотной кислоте, получаемой методом прямого синтеза, серная кислота должна отсутствовать. | ||

2.1.1 Концентрирование азотной кислоты методом прямого синтеза

Получение концентрированной азотной кислоты методом прямого синтеза основано на взаимодействии жидкого тетроксида азота с водой и кислородом при высоких давлениях и повышенных температурах.

Для реализации этого процесса необходимо максимально увеличить скорость окисления NO. С этой целью в качестве окислителя используют чистый кислород, а процесс проводят при давлениях 4-5 МПа. В этих условиях лимитирующей стадией процесса становится не скорость окисления NО, а скорость разложения азотистой кислоты. Для ускорения этой реакции необходимо повысить температуру до 70°C - 80°C. Кроме того, для смещения равновесия реакции вправо и увеличения скорости суммарного процесса необходим большой избыток N2O4 в исходной смеси по сравнению со стехиометрическим количеством. В этих условиях возможно получение азотной кислоты с концентрацией 98% - 99% при достаточно высокой скорости.

Таким образом, для получения концентрированной азотной кислоты необходимо выделить чистый тетроксид азота из нитрозных газов, получаемых при контактном окислении аммиака.

Производство концентрированной азотной кислоты методом прямого синтеза состоит из следующих стадий:

1) окисление аммиака воздухом под атмосферным давлением;

2) охлаждение нитрозных газов в скоростных холодильниках с выделением избыточного водяного пара;

3) окисление NO кислородом, содержащимся в нитрозных газах;

4) доокисление NO концентрированной азотной кислотой:

NO+2HNO3=3NO2+H2O;

5) абсорбция NO2 из нитрозных газов концентрированной азотной кислотой с образованием нитроолеума:

HNO3+nNO2↔HNO3·nNO2+Q;

6) десорбция NO2 из нитроолеума;

7) конденсация N2O4 при охлаждении;

8) смешение жидкого N2O4 с разбавленными растворами HNO3, образующимися на различных стадиях процесса при массовом соотношении N2O4 : H2O, равном 6, 2-7, 5;

9) взаимодействие N2O4 с водой и кислородом в автоклаве при давлении 4-5 МПа и температуре 70°C - 80°C с образованием нитроолеума:

2N2O4+2H2O+O2=4HNO3;

10) отбелка нитроолеума в отбелочной колонне путем нагревания до 80°C с образованием 100%-ной азотной кислоты.

2.1.2 Концентрирование азотной кислоты с помощью водоотнимающих веществ

Получить концентрированную азотную кислоту перегонкой разбавленной кислоты невозможно. При кипении и перегонке разбавленной азотной кислоты ее можно упарить лишь до содержания 68, 4% HNO3 (азеотропная смесь), после чего состав перегоняемой смеси не изменится.

В промышленности перегонку разбавленных водных растворов азотной кислоты осуществляют в присутствии водоотнимающих веществ (концентрированная серная кислота, фосфорная кислота, концентрированные растворы нитратов и др.). Применение водоотнимающих веществ дает возможность понизить содержание водяных паров над кипящей смесью и увеличить содержание паров азотной кислоты, при конденсации которых получается 98%-ная HNO3.

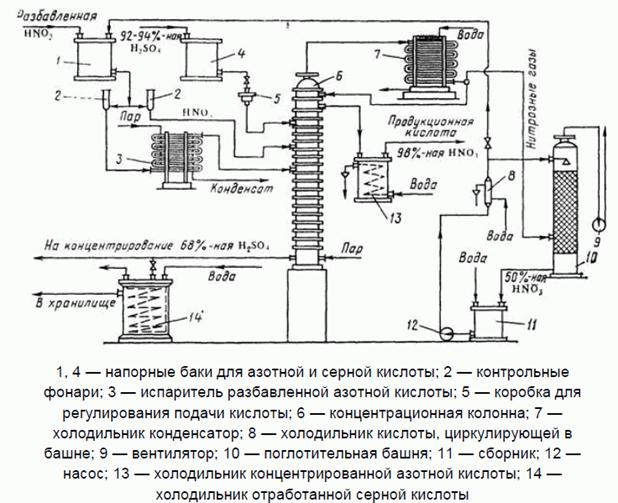

Технологическая схема концентрирования азотной кислоты с применением серной кислоты показана на рисунке 2.1.

Рисунок 2.1 - Схема концентрирования разбавленной азотной кислоты в присутствии серной кислоты

Большим недостатком концентрирования азотной кислоты с помощью серной кислоты является высокое содержание паров и тумана H2SO4 в выхлопных газах после электрофильтров (0, 3-0, 8 г/м3 газа), поэтому серную кислоту заменяют, например, нитратом магния или цинка.

2.2 Описание технологических процессов, используемых в настоящее время в производстве концентрированной азотной кислоты

В настоящее время в РФ реализован способ производства концентрированной азотной кислоты с помощью водоотнимающего вещества - нитрата магния.

Этот способ концентрирования обеспечивает получение чистой концентрированной азотной кислоты без вредных выбросов в атмосферу.

2.2.1 Описание технологических процессов, применяемых в настоящее время в РФ при производстве концентрированной азотной кислоты

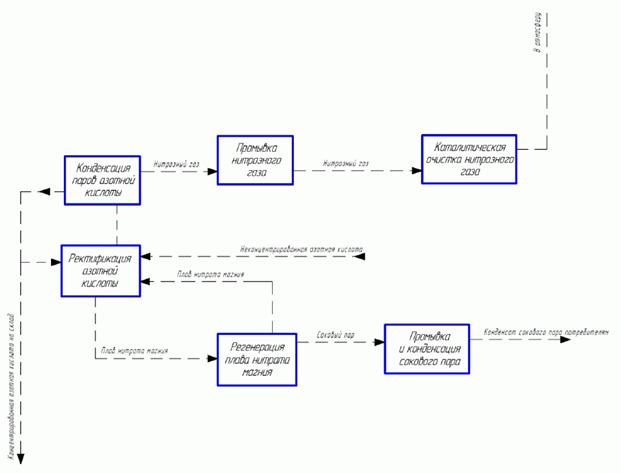

Процесс производства концентрированной азотной кислоты состоит из нескольких основных стадий (см. рисунок 2.2 и таблицу 2.2):

- концентрирование азотной кислоты;

- регенерация отработанного плава нитрата магния и ректификация сокового пара;

- промывка нитрозных газов;

- каталитическая очистка нитрозных газов от оксидов азота.

Концентрирование азотной кислоты

Концентрирование азотной кислоты происходит в колонне, которая состоит из:

- куба-сепаратора;

- зоны денитрации (тарелки N 1-12);

- зоны смешивания (тарелки N 13, 14);

- зоны промывки (керамическая насадка, тарелка N 15);

- зоны ректификации (тарелки N 16, 17);

- укрепляющей зоны (тарелка N 18).

Подача неконцентрированной азотной кислоты из напорного бака осуществляется в среднюю часть колонны ниже ввода плава.

Плав нитрата магния подается самотеком из напорного бака на тарелку N 14 колонны концентрирования.

При смешивании неконцентрированной азотной кислоты и плава нитрата магния на тарелке N 13 колонны происходит вскипание кислоты. Из тройной смеси HNO3- H2O – Mg(NO3)2 в колонне происходит высаливание паров двойной смеси HNO3- H2O с массовым содержанием HNO3 80%...90%, которые подымаются вверх, в промывочную зону колонны.

Вверху колонны поддерживается вакуум, который создается газодувкой.

Закисленный плав из зоны смешивания сливается на расположенные ниже тарелки в зону денитрации, где за счет продувки соковым паром, подымающимся из кипятильника, происходит его частичная денитрация. Плав перетекает по переливам колпачковых тарелок зоны денитрации на тарелку N 1 колонны, поглощая пары воды и частично избавляясь от азотной кислоты. Затем, разбавленный и закисленный, поступает в трубное пространство кипятильника.

В межтрубное пространство греющей камеры кипятильника подается пар.

Образовавшаяся в кипятильнике парожидкостная эмульсия поступает в куб-сепаратор колонны.

В кубе-сепараторе колонны происходит разделение сокового пара и плава. Соковый пар поднимается вверх колонны, барботируя через слой плава на тарелках зоны денитрации и обогащаясь кислотой. Плав из куба колонны поступает в выпарной аппарат.

Соковый пар, поднявшийся в зону промывки, смешивается с основной массой паров азотной кислоты. В зоне промывки пары азотной кислоты отделяются от частиц нитрата магния концентрированной азотной кислотой, перетекающей на насадку зоны промывки с вышерасположенных тарелок колонны. Насадка служит для увеличения площади контакта жидкой азотной кислоты и паров азотной кислоты. Промывка паров азотной кислоты жидкой азотной кислотой предотвращает увеличение содержание прокаленного остатка в продукционной кислоте при различных режимах работы колонны.

В зоне ректификации на тарелках N 16, 17 при помощи стекающей с тарелки N 18 концентрированной азотной кислоты происходит дальнейшее разделение паров азотной кислоты с конденсацией паров воды и концентрированием паров.

Окончательное удаление водяных паров и концентрирование паров азотной кислоты происходит в укрепляющей зоне колонны на тарелке N 18 с помощью флегмы.

Концентрированные пары азотной кислоты из верхней части колонны поступают в межтрубное пространство конденсатора, охлаждаются и конденсируются. Основная часть (продукционная кислота) кислоты после конденсатора поступает в хранилище на склад готовой продукции, другая же часть концентрированной азотной кислоты возвращается в колонну на тарелку N 18 в качестве флегмы.

Из конденсатора осуществляется отсос нитрозных газов газодувкой в предварительный промыватель для промывки от паров азотной кислоты.

Для доокисления и отдувки оксидов азота, образовавшихся в результате разложения азотной кислоты, в конденсатор подается атмосферный воздух.

Регенерация отработанного плава нитрата магния и ректификация сокового пара

Плав нитрата магния из куба-сепаратора колонны поступает самотеком в выпарной аппарат на всас циркуляционного насоса. Массовая доля в плаве: нитрата магния - не более 68%, азотной кислоты - не более 1%.

Регенерация отработанного плава нитрата магния производится в выпарном аппарате с принудительной циркуляцией под вакуумом, для создания которого используется пароэжекционный вакуум-насос.

Плав подается циркуляционным насосом в трубное пространство греющей камеры выпарного аппарата. В межтрубное пространство греющей камеры подается пар.

Парожидкостная смесь из греющей камеры поднимается в сепаратор выпарного аппарата, где происходит ее вскипание и разделение на соковый пар и восстановленный плав. Массовая доля в плаве: нитрата магния - не менее 72%, азотной кислоты - не более 0, 1%.

Соковый пар с массовой долей азотной кислоты не более 5% из сепаратора выпарного аппарата поступает в колонну ректификации под тарелку N 9. Соковый пар под действием вакуума, создаваемого пароэжекционным вакуум-насосом, поднимается в укрепляющую часть колонны, барботируя через слой промывной жидкости на тарелках колонны, насыщаясь парами воды, поступает в конденсатор сокового пара для охлаждения и конденсации.

В качестве промывной жидкости используется конденсат сокового пара. Конденсат сокового пара, перетекая по переливам колпачковых тарелок колонны и насыщаясь азотной кислотой, стекает в куб колонны.

Инерты и несконденсированные пары азотной кислоты после конденсатора поступают на эжектор ступени пароэжекционного вакуум-насоса, затем - в промежуточный холодильник, где происходит конденсация пара (эжектирующей среды) и сокового пара, далее инерты поступают на эжектор ступени с последующей конденсацией остатков сокового пара в конденсаторе. Несконденсировавшиеся инерты сбрасываются в атмосферу.

Промывка нитрозных газов

Нитрозные газы (объемная доля оксидов азота не более 10%, паров азотной кислоты не более 30%) из конденсатора поступают в боковой штуцер верхней части предварительного промывателя. На орошение верхней части промывателя подается азотная кислота (массовая доля не более 60%).

После предварительного промывателя нитрозный газ с объемной долей оксидов азота не более 10%, паров азотной кислоты не более 1% поступает в нижнюю часть промывателя.

Промывка нитрозного газа в промывателе ведется противотоком, нитрозный газ движется снизу вверх навстречу кислоте.

В промывателе происходит процесс абсорбции оксидов азота с выделением тепла:

После промывателя нитрозный газ с массовой долей оксида азота не более 1, 5%, азотной кислоты не более 0, 1%, воды не более 4% поступает на всас газодувки и подается на каталитическую очистку в корпус 417.

Рисунок 2.2 - Схема получения концентрированной азотной кислоты

Таблица 2.2 - Описание технологического процесса АКК-М-80

|

Входной поток |

Подпроцесс |

Выходной поток |

Основное технологическое оборудование |

Эмиссии (наименование) |

|

Раствор нитрата магния Насыщенный пар |

Выпаривание |

Плав нитрата магния Соковый пар Паровой конденсат |

Выпарной аппарат Вакуум-насос Соковый пар |

- |

|

Плав нитрата магния Неконцентрированная азотная кислота |

Ректификация |

Пары азотной кислоты Разбавленный плав нитрата магния |

Колонна концентрирования |

- |

|

Пары азотной кислоты Атмосферный воздух Охлажденная оборотная вода |

Конденсация |

Концентрированная азотная кислота Нитрозный газ Горячая оборотная вода |

Конденсатор |

- |

|

Разбавленный плав нитрата магния Насыщенный пар |

Выпаривание |

Плав нитрата магния Соковый пар Паровой конденсат |

Кипятильник Выпарной аппарат |

- |

|

Нитрозный газ с содержанием азотной кислоты 30% и оксидов азота 10% Конденсат сокового пара |

Абсорбция |

Нитрозный газ с содержанием азотной кислоты 0, 5% и оксидов азота 1% Конденсат сокового пара |

Предварительный промыватель Промывная колонна |

- |

|

Соковый пар |

Абсорбция Конденсация |

Конденсат сокового пара |

Ректификационная колонна Кожухотрубный теплообменник Пароэжекционный вакуум-насос |

- |

|

Нитрозный газ Природный газ Аммиак |

Нагрев нитрозного газа перед каталитической очисткой Восстановление оксидов азота |

Азот Пары воды |

Камера сгорания Реактор |

Отработанный катализатор АВК-10 |

|

Горячая оборотная вода |

Охлаждение |

Холодная оборотная вода |

Водооборотный цикл |

- |

2.2.2 Перечень применяемого оборудования

Перечень применяемого оборудования приведен в таблице 2.3.

Таблица 2.3 - Основное оборудование

|

Наименование оборудования |

Модель (типоразмер) |

Основное |

Природоохранное |

Назначение оборудования |

Технологические характеристики |

|

Колонна концентрирования азотной кислоты |

Тип ТК-1800-4К-01 |

+ |

- |

Получение паров азотной кислоты |

Вертикальный тарельчато-насадочный цилиндрический аппарат - тарельчатая колонна с приваренным эллипсоидным днищем. Колонна состоит из куба-сепаратора и восьми царг, в которых установлены 13 колпачковых тарелок и 5 ситчатых тарелок |

|

Кипятильник плава нитрата магния |

Тип 1400ТНВ-1-25-6М Т20 25-5-1-Б |

+ |

- |

Подогрев разбавленного плава нитрата магния перед возвратом его в кубовую часть колонны концентрирования |

Вертикальный кожухотрубный теплообменник Количество трубок - 1627 шт. Площадь теплообмена - 632 м2 |

|

Выпарной аппарат с принудительной циркуляцией плава нитрата магния: |

- |

+ |

- |

Регенерация разбавленного плава нитрата магния перед подачей |

- |

|

- греющая камера |

Вертикальный кожухотрубный теплообменник |

- |

- |

его в колонну концентрирования |

Количество трубок - 1083 шт. Площадь теплообмена - 357 м2 |

|

- сепаратор |

Вертикальная цилиндрическая емкость |

- |

- |

Диаметр - 2600 мм Высота - 4250 мм | |

|

- циркуляционная труба |

- |

- |

- |

Диаметр - 800 мм | |

|

- циркуляционный насос со стояночным сальниковым уплотнением с гидровыпрессовкой |

Осевой насос |

- |

- |

Производительность - 3870 м3/ч Высота напора - 45 м вод. ст. Мощность - 132 кВт | |

|

Колонна ректификационная |

- |

+ |

- |

Очистка сокового пара от паров азотной кислоты |

Ступенчатый цилиндрический аппарат, состоящий из двух частей: исчерпывающей (нижней) и укрепляющей (верхней) с колпачковыми тарелками типа ТСКР |

|

Конденсатор сокового пара |

Тип 1200 КВН-М19 25Г4-4 |

+ |

- |

Конденсация сокового пара |

Горизонтальный кожухотрубный теплообменник Количество трубок - 896 шт. Поверхность теплообмена - 282 м2 |

|

Пароэжекторный вакуум - насос двухступенчатый с поверхностным конденсатором |

Тип ПК 100*10 10-20 |

+ |

- |

Создание высокого вакуума в системе выпарки |

Теплообменник кожухотрубный вертикальный Производительность - 180 кг/ч |

|

Конденсатор к вакуум-насосу Н-16 |

Тип 325 ТНВ-М10-0 25-2-1.Б |

+ |

- |

Конденсация сокового пара |

Теплообменник кожухотрубный вертикальный Количество трубок - 181 шт. Поверхность теплообмена - 10 м2 |

|

Конденсатор паров кислоты |

- |

+ |

- |

Конденсация паров азотной кислоты |

Теплообменник кожухотрубный горизонтальный Длина трубок - 5600/4693/3793 мм Диаметр трубок - 25*2 мм Количество трубок - 853 шт. |

|

Промыватель предварительный |

- |

+ |

+ |

Промывка нитрозного газа от паров азотной кислоты |

Вертикальный цилиндрический аппарат Диаметр - 1000 мм Высота - 4245 мм |

|

Промыватель нитрозных газов |

- |

+ |

+ |

Промывка нитрозного газа от паров азотной кислоты и оксидов азота |

Вертикальный цилиндрический аппарат Диаметр - 600/1400/2000 мм Высота - 22 450 мм |

|

Газодувка нитрозных газов |

Одноступенчатая, центробежная машина тип ТГ-65-1, 06 |

+ |

- |

Создание вакуума для отсоса паров азотной кислоты из колонны концентрирования и последующего направления нитрозных газов на очистку |

Производительность - 1200 м3/ч Мощность - 30 кВт Число оборотов n - 2940 об/мин |

|

Камера сгорания |

Футерованный аппарат, оборудованный основной и дежурными горелками |

+ |

- |

Подогрев нитрозных газов перед подачей их на каталитическую очистку в камеру сгорания |

Номинальная мощность - 0, 8 МВт |

|

Реактор |

Вертикальный цилиндрический аппарат со слоем катализатора алюмованадиевый АВК-10 Высота катализатора - 600 мм Объем катализатора - 4, 24 м3 |

+ |

+ |

Каталитическая очистка нитрозных газов с восстановлением их на слое катализатора до азота и паров азотной кислоты |

Объем - 32 м3 |

2.3 Нормы расхода сырья и энергоресурсов

Нормы расходов материальных и энергетических ресурсов приведены в таблице 2.4.

Таблица 2.4 - Расходные нормы сырья и энергоресурсов на производство концентрированной азотной кислоты

|

Расход |

На 1 т продукта | |

|

Диапазон |

Среднее | |

|

Порошок магнезитовый каустический (в пересчете на 100% MgO), т |

0, 3 |

0, 3 |

|

Кислота азотная неконцентрированная, т |

2, 113 |

2, 113 |

|

Вода обессоленная, тыс.м3 |

0, 0003-0, 00075 |

0, 00053 |

|

Натр едкий технический, т |

0, 00116 |

0, 00116 |

|

Аммиак газообразный, кг 100% NH3 |

0, 0021 |

0, 0021 |

|

Электроэнергия, кВт·ч |

51-71 |

62 |

|

Природный газ, тыс.м3 |

0, 0056 |

0, 0056 |

|

Пар, Гкал |

2, 0-2, 1 |

2, 05 |

2.4 Текущие уровни эмиссии в окружающую среду

2.4.1 Выбросы в атмосферу

В производстве концентрированной азотной кислоты с агрегатами АКК-М-80 кардинально решена проблема минимизации выброса оксидов азота с выхлопным газом. Производство оснащено установками каталитической очистки нитрозных газов, обеспечивающими содержание оксидов азота в отходящем газе не более 0, 01 об. %. Рассеивание выхлопных газов после очистки осуществляется на высоте 45 м (см. таблицу 2.5).

2.4.2 Обращение со сточными водами

Постоянные сточные воды, загрязненные азотной кислотой, отсутствуют. Хранилища и другие емкости установлены в поддонах с объемом, предотвращающим попадание закисленных вод в объекты окружающей среды. Система приямков и дренажных емкостей позволяет в полном объеме произвести сбор загрязненных сбросов с последующим направлением их в технологический процесс либо в нейтрализатор, где они обезвреживаются и разбавляются (см. таблицу 2.6).

2.4.3 Отходы производства

Отработанный катализатор с установок конверсии нитрозных газов реализуется (см. таблицу 2.7).

Отработанные масла, применяемые в динамическом оборудовании, подлежат регенерации и используются повторно.

Таблица 2.5 - Выбросы при производстве концентрированной азотной кислоты

|

Наименование загрязняющего вещества |

Удельное значение (диапазон), кг/т |

Удельное значение (среднее), кг/т |

|

Азота диоксид |

0, 022-0, 092 |

0, 048 |

|

Азота оксид |

0, 004-0, 015 |

0, 01 |

|

Аммиак |

0, 058-0, 126 |

0, 104 |

|

Магний оксид |

- |

0, 005 |

Таблица 2.6 - Сбросы при производстве концентрированной азотной кислоты

|

Наименование загрязняющего вещества |

Удельное значение (диапазон), кг/т |

Удельное значение (среднее), кг/т |

|

Нитрат-анион |

- |

0, 595 |

|

Нитрит-анион |

- |

0, 005 |

|

Сульфат-анион (сульфаты) |

- |

0, 585 |

Таблица 2.7 - Отходы при производстве концентрированной азотной кислоты

|

Наименование отходов, отделение, аппарат |

Место складирования, транспорт, тара |

Периодичность образования |

Характеристика твердых и жидких отходов |

Примечание | ||

|

Химический состав, влажность |

Физические показатели, кг/м3 |

Класс опасности отходов | ||||

|

Катализатор на основе оксида алюмосиликата/ оксида алюминия ванадиевый отработанный |

Металлические емкости, автотранспорт, склад |

1 раз в 5 лет (при замене катализатора в реакторе) |

Al2O3 - до 80, 0% |

- |

III класс |

Реализация |

|

V2O5 - 12, 0% - 15, 0% | ||||||

|

MnO2 - до 1, 0% | ||||||

|

Вода - до 4% | ||||||

2.5 Перспективные технологии

2.5.1 Производство концентрированной азотной кислоты

Кроме технологий с использованием водоотнимающих веществ существует способ получения концентрированной азотной кислоты методом прямого синтеза, основанный на взаимодействии жидкого тетроксида азота с водой и кислородом при высоких давлениях и повышенных температурах. Данный способ имеет совершенно иное аппаратурное оформление и не может быть использован для модернизации существующих установок получения концентрированной азотной кислоты.

Раздел 3. Производство цианидов

3.1 Общая информация

Цианистый натрий (цианид натрия, химическая формула NaCN) изготавливают в виде белых или слабоокрашенных брикетов со средним размером 38х36х20 мм и массой около 18 г (высший сорт); белые или слабоокрашенные брикеты, смесь деформированных, ломаных брикетов (первый сорт) по [1]. Цианистый калий (цианид калия (KCN)) изготавливают в виде белых или слабоокрашенных кристаллов с наличием комков по [2]. Согласно [1] и [2] продукция должна иметь следующие показатели (см. таблицу 3.1).

Таблица 3.1 - Технические характеристики цианида натрия и цианида калия [1]-[3]

|

Наименование показателя |

NaCN (высший сорт) |

NaCN (первый сорт) |

KCN |

|

Массовая доля цианистого натрия, %, не менее |

98* |

90 |

- |

|

Массовая доля едкого натра, %, не более |

0, 5 |

0, 8 |

- |

|

Массовая доля воды, %, не более |

0, 5* |

5, 0 |

1, 5 |

|

Массовая доля углекислого натрия, %, не более |

1, 0 |

2, 0 |

- |

|

Массовая доля нерастворимых в воде веществ, %, не более |

- |

- |

- |

|

Массовая доля цианистого калия, %, не менее |

- |

- |

94 |

|

Массовая доля едких щелочей в пересчете на KOH, %, не более |

- |

- |

0, 7 |

|

Массовая доля углекислого калия, %, не более |

- |

- |

0, 8 |

|

Массовая доля сульфидов в пересчете на серу, %, не более |

- |

- |

0, 003 |

|

* Продукт, предназначенный для изготовления синтетических лекарственных средств, должен изготавливаться с массовой долей цианистого натрия не менее 90% и воды не более 4%. | |||

Цианиды натрия и калия применяются:

- в золотодобывающей промышленности для извлечения золота из руды методом выщелачивания;

- в процессах цианирования стали для повышения поверхностной твердости, износостойкости и усталостной прочности стальных изделий;

- как цианирующий агент в производстве нитрилов, изонитрилов, красителей;

- в производстве фармацевтических препаратов.

Цианистый натрий получают нейтрализацией синильной кислоты щелочью с последующей фильтрацией и сушкой осадка:

HCN+NaOH→NaCN+H2O.

3.2 Описание технологических процессов, используемых в производстве цианида натрия

Промышленный способ получения цианида натрия основан на реакции нейтрализации, в результате которой при взаимодействии синильной кислоты и едкого натра образуются цианистый натрий и вода.

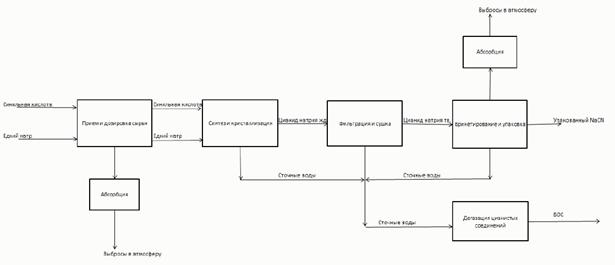

Основные этапы технологии:

- прием сырья;

- абсорбция;

- синтез и кристаллизация;

- фильтрация и сушка;

- брикетировка и упаковка;

- дегазация цианистых соединений.

Сырьем для получения цианида натрия брикетированного являются синильная кислота и едкий натр. Синильная кислота по трубопроводу передается на участок приема и дозировки сырья, откуда посредством передавливания азотом подается на стадию кристаллизации. В процессе приема и передачи синильной кислоты образуются абгазы цианистого водорода, которые абсорбируются в скрубберах 0, 5% - 1% водно-щелочным абсорбентом.

Едкий натр с массовой долей не менее 46% поступает по трубопроводу на участок приема и дозировки сырья, откуда насосом подается в верхнюю часть кристаллизатора. Синильная кислота подается в циркуляционный контур кристаллизатора через специальное дозирующее устройство. Расход раствора едкого натра в кристаллизатор должен превышать расход синильной кислоты в 3, 21 раза.

Кристаллизатор предназначен для проведения реакции нейтрализации с образованием суспензии цианистого натрия (маточного раствора). В результате испарения воды происходит образование кристаллов соли, размер которых постоянно увеличивается до заданного среднего размера. Реакция в кристаллизаторе происходит при температуре 63°C - 70°C и под вакуумом 8, 2-9, 0 кПа.

Полученный маточный раствор отводится из циркуляционного контура кристаллизатора на барабанный вакуумный фильтр, где происходит выделение из маточного раствора кристаллического цианистого натрия и его сушка. Осушение выделенного цианистого натрия происходит посредством подачи горячего сушильного воздуха, подогретого в газовой горелке до температуры 350°C.

Осушенный цианид натрия из барабанного вакуумного фильтра подается в компактор, где кристаллы цианистого натрия спрессовываются в брикеты. Спрессованный цианид натрия далее направляется в барабанное сито для сглаживания брикетов и отделения от них пыли и обломков, откуда попадает в сборник и далее на упаковку.

Образовавшиеся в процессе получения брикетированного цианида натрия абгазы синильной кислоты и пыль цианида натрия абсорбируются в скрубберах. Скруббер первой ступени очистки предназначен для предварительной очистки и обеспыливания загрязненного воздуха путем подачи абсорбента - конденсата или химобессоленной воды в противотоке поступающему газу. Скруббер второй ступени очистки предназначен для окончательной очистки и обеспыливания загрязненного воздуха путем впрыска водно-щелочного раствора (абсорбента) в противоток поступающему газу.

Образовавшиеся сточные воды поступают на стадию сбора циансодержащих сточных вод, где в процессе перекачки и перемешивания усредняются и передаются на локальную гипохлоритную очистку.

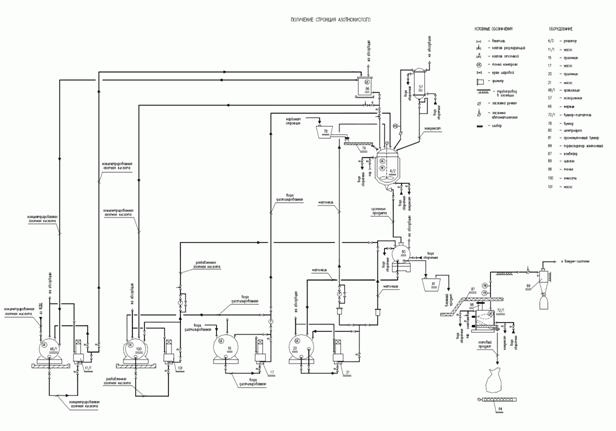

Технологическая схема производства приведена на рисунке 3.1.

Рисунок 3.1 - Принципиальная схема получения цианида натрия

Описание технологического процесса приведено в таблице 3.2, перечень основного оборудования - в таблице 3.3.

Таблица 3.2 - Описание технологического процесса производства цианида натрия

|

Входной поток |

Подпроцесс |

Выходной поток |

Основное технологическое оборудование |

Эмиссии |

|

Синильная кислота Едкий натр |

Прием и дозировка сырья |

Синильная кислота Едкий натр |

Емкостное оборудование |

Цианистый водород |

|

Синильная кислота Едкий натр |

Синтез и кристаллизация |

Цианид натрия жидкий Сточные воды |

Кристаллизаторы |

Диоксид азота, оксид азота, цианистый водород |

|

Цианид натрия жидкий |

Фильтрация и сушка |

Цианид натрия твердый Сточные воды |

Нагреватель технических газов, барабанные вакуум-фильтры |

- |

|

Цианид натрия твердый |

Брикетировка и упаковка |

Упакованный цианид натрия Сточные воды |

Брикетировочная машина, барабанное сито с транспортировочным шнеком |

Цианистый водород |

|

Абгазы цианистого водорода |

Абсорбция абгазов цианистого водорода |

Выбросы в атмосферу |

Скруббер |

- |

|

Абгазы синильной кислоты |

Абсорбция абгазов синильной кислоты |

Выбросы в атмосферу |

Скрубберы |

- |

|

Сточные воды |

Дегазация цианистых соединений |

Сточные воды на очистные сооружения |

Емкостное оборудование |

- |

Таблица 3.3 - Перечень основного оборудования производства цианида натрия

|

Наименование оборудования |

Назначение оборудования |

Существенные характеристики технологического оборудования |

|

Емкость хранения синильной кислоты |

Прием и хранение сырья |

Горизонтальный цилиндрический аппарат с эллиптическим днищем снабжен охлаждающей рубашкой. Вместимость - 20 м3. Давление - 0, 6 МПа |

|

Скрубберы |

Абсорбция абгазов |

Вертикальные цилиндрические аппараты, диаметр - 800 мм, высота - 6280 мм, давление - 0, 07 МПа, насадка - керамические кольца Паля 25х25х3 мм |

|

Кристаллизаторы |

Проведение реакции нейтрализации с образованием суспензии NaCN |

Вертикальный цилиндрический аппарат, две тарелки, каплеотделитель, температура - 100°C - 120°C, вместимость - 20 м3 |

|

Нагреватель технических газов |

Нагрев воздуха для сушки NaCN |

Газовая горелка, вентилятор, топочная камера, теплообменник. Температура нагрева - 50°C - 400°C |

|

Барабанные вакуум-фильтры |

Фильтрация NaCN |

Герметичное исполнение, поворотное перемешивающее устройство, транспортировочный шнек с двойными лопастями, площадь фильтрующей поверхности - 10 м2, рабочее давление - 0, 04 МПа, частота вращения барабана - 0, 2-2 об/мин, частота вращения транспортировочного шнека - 206 об/мин |

|

Брикетировочная машина |

Брикетирование NaCN |

Диаметр валков - 520 мм, рабочая ширина - 160 мм, частота вращения валков - (5-15-27) мин-1, усилие гидравлического пресса - 750 кН, частота вращения шнека - (15-86-149) мин-1 |

|

Барабанное сито с транспортировочным шнеком |

Сглаживание брикетов, отделения пыли и обломков |

Сито барабанного типа, снабженное транспортировочным шнеком. Размер ячейки сита - 10 мм, толщина нити сита - 2, 5 мм, частота вращения барабана - 27 об/мин, частота вращения шнека - 64 об/мин, рабочая температура - 110°С |

|

Емкости сбора сточных вод |

Сбор сточных вод |

Горизонтальные цилиндрические аппараты, снабженные наружными змеевиками обогрева, рабочее давление атмосферное, расчетное давление - 0, 2 МПа, рабочая температура - 10°C - 100°C, диаметр - 2800-3000 мм, вместимость - 47-53 м3 |

|

Емкости для приема стоков |

Прием стоков |

Цилиндрические вертикальные резервуары вместимостью 400 м3 |

3.3 Нормы расхода сырья и энергоресурсов

Нормы расходов материальных и энергетических ресурсов приведены в таблице 3.4.

Таблица 3.4 - Нормы расходов материальных и энергетических ресурсов при производстве цианида натрия

|

Наименование ресурсов |

Единица измерения |

Расход на 1 т продукции | |

|

Минимальный |

Максимальный | ||

|

Натр едкий |

т |

0, 815 |

0, 835 |

|

Синильная кислота |

т |

0, 532 |

0, 555 |

|

Электрическая энергия |

кВт·ч |

251 |

346 |

|

Тепловая энергия |

Гкал |

1, 89 |

2, 005 |

|

Природный газ |

м3 |

39, 5 |

40 |

3.4 Текущие уровни эмиссии при производстве цианида натрия

3.4.1 Выбросы в атмосферу при производстве цианида натрия

Выбросы в атмосферу при производстве цианида натрия приведены в таблице 3.5.

Таблица 3.5 - Выбросы в атмосферу при производстве цианида натрия

|

Источники выброса |

Наименование |

Метод очистки, повторного использования |

Объем и (или) масса выбросов загрязняющих веществ после очистки в расчете на тонну 1 т продукции, кг/т | ||

|

Минимальное |

Максимальное |

Среднее | |||

|

Трубы |

Аммиак |

Абсорбция |

- |

0, 082600 |

- |

|

Дымовая труба со стадий синтеза и кристаллизации |

Азота диоксид |

Абсорбция |

- |

0, 0445 |

- |

|

Азота оксид |

Абсорбция |

- |

0, 06113 |

- | |

|

Вентшахты, трубы, стадия синтеза и кристаллизации, стадия брикетировки и упаковки |

Водород цианистый |

Абсорбция |

- |

0, 018600 |

- |

3.4.2 Обращение со сточными водами

Сточные воды направляются после дегазации цианистых соединений и далее поступают на стадию сбора циансодержащих сточных вод, где в процессе перекачки и перемешивания усредняются и передаются на локальную гипохлоритную очистку. Удельная масса сброса цианид-аниона - 0, 018767 кг/т продукта.

3.4.3 Отходы производства цианида натрия

Технологические отходы не образуются.

3.5 Перспективные направления в технологии производства цианида натрия

Существуют запатентованные способы получения цианидов из щелочных растворов и цианистого водорода в реакторе с псевдоожиженным слоем [4], [5], способ формирования гранулятов цианидов распылительной сушкой [6], а также способ получения цианидов в модульных установках с головной стадией синтеза цианистого водорода плазмохимическим методом из углеводородов и азота [7], [8].

Раздел 4. Производство трихлорсилана и тетрахлорсилана

4.1 Общая информация

Трихлорсилан (силан треххлористый, силикохлороформ, химическая формула SiHCl3) и тетрахлорсилан (четыреххлористый кремний, силиконхлорид, химическая формула SiCl4) выпускаются промышленностью в виде бесцветной или желтого цвета жидкости.

Согласно [9] и [10] продукция должна иметь следующие технические характеристики (см. таблицу 4.1).

Таблица 4.1 - Показатели товарных трихлорсилана и тетрахлорсилана [9], [10]

|

Наименование показателя |

Трихлорсилан |

Тетрахлорсилан | ||

|

Марка А |

Марка Б |

Марка В | ||

|

Массовая доля трихлорсилана, % |

Не менее |

Не более | ||

|

99, 5 |

98 |

80 |

0, 1 | |

|

Массовая доля тетрахлорида кремния, % |

Не более |

Не менее | ||

|

0, 25 |

2 |

20 |

99, 5 | |

|

Массовая доля дихлорсилана, %, не более |

0, 05 |

0, 3 |

0, 3 |

Отсутствует |

|

Суммарная массовая доля примесей, %, не более в том числе: |

- |

- |

- |

0, 5 |

|

- трихлорсилана, %, не более |

0, 1 | |||

|

- бензола, %, не более |

0, 2 | |||

|

- неидентифицированных примесей, %, не более |

0, 2 | |||

|

Содержание железа, не более |

1, 0 мг/кг |

- |

- |

0, 001 мас. % |

Трихлорсилан применяется в следующих производствах:

- марка А - производство силанов;

- марка Б - производство кремнийорганических продуктов;

- марка В - производство фенилтрихлорсилана, используемого для получения термостойких и электроизоляционных лаков, смол, гидрофобизирующих жидкостей, масел и т.д.

Трихлорсилан используется также для получения кремния полупроводниковой степени чистоты.

Тетрахлорсилан используется для получения эфиров ортокремниевой кислоты и других кремнийорганических соединений, высокодисперсного диоксида кремния (аэросила), а также для получения кремния полупроводниковой степени чистоты.

Три- и тетрахлорсилан производят гидрохлорированием кристаллического кремния в реакторе с псевдоожиженным слоем. Оба процесса имеют общую головную стадию получения смеси трихлорсилан-тетрахлорсилан, из которой далее выделяют SiHCl3 и SiCl4.

4.2 Описание технологических процессов, используемых в производстве трихлорсилана и четыреххлористого кремния

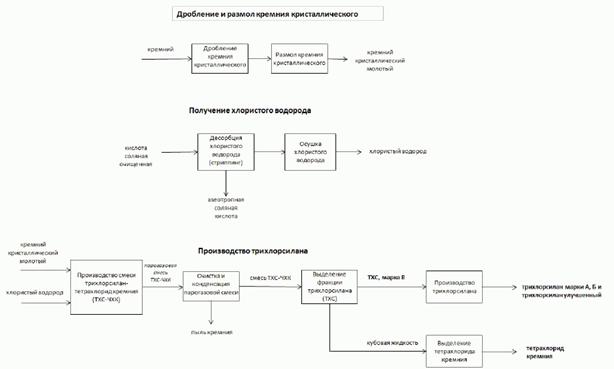

Промышленный способ получения трихлорсилана - гидрохлорирование кристаллического кремния. Технологическая схема производства приведена на рисунке 4.1. Процесс состоит из следующих стадий:

- дробление и размол кремния кристаллического;

- получение хлористого водорода;

- производство смеси трихлорсилан-тетрахлорсилан;

- производство трихлорсилана;

- производство четыреххлористого кремния.

В основе технологического процесса лежат следующие химические реакции:

Si+3HCl→SiHCl3+H2;

Si+4HCl→SiCl4+2H2;

Описание технологического процесса приведено в таблице 4.2, перечень основного оборудования - в таблице 4.3.

Рисунок 4.1 - Принципиальная схема производства три- и тетрахлорсилана

Дробление и размол кремния осуществляется в щековой дробилке и шаровой мельнице.

Хлористый водород получают десорбцией из соляной кислоты в отпарной колонне, заполненной фторопластовыми кольцами Рашига. Соляная кислота десорбирует хлористый водород и в виде азеотропа стекает вниз колонны. Хлористый водород из верхней части колонны поступает на стадию осушки в конденсаторы, охлаждаемые оборотной водой и далее в холодильники, охлаждаемые рассолом минус 20°C с последующим направлением в фазоразделитель. Осушенный хлористый водород от фазоразделителя направляется на компримирование и далее на синтез.

Гидрохлорирование молотого кремния осуществляется в реакторе - вертикальном цилиндрическом стальном аппарате, снабженном сепаратором и двухсекционной рубашкой для подачи пароконденсата, распределительной решеткой в нижней части реактора. Молотый кремний из бункера азотом загружается в среднюю часть реактора. В нижнюю часть реактора под распределительную решетку подается хлористый водород. Хлорирование кремния проводится при температуре от 280°C до 350°C и давлении от 0, 05 до 0, 43 МПа. Из реактора парогазовая смесь трихлорсилан-тетрахлорсилан поступает на стадию сухой очистки парогазовой смеси от пыли кремния и солей металлов, далее на стадию мокрой очистки парогазовой смеси.

Сухая очистка парогазовой смеси производится в циклонах, мокрая очистка - в барботажном кубе и в колонне.

Парогазовая смесь из верхней части барботажной колонны поступает на конденсацию в последовательно расположенные теплообменники, охлаждаемые оборотной водой и рассолом с температурой минус 20°C.

Конденсат затем передается на ректификацию.

Трихлорсилан марки А, Б и улучшенный получают путем трехступенчатой ректификации смеси трихлорсилан-тетрахлорсилан. Кубовая жидкость направляется на выделение тетрахлорсилана.

Выделение тетрахлорсилана осуществляется в отдельной колонне.

Таблица 4.2 - Описание технологического процесса производства три- и тетрахлорсилана

|

Входной поток |

Подпроцесс |

Выходной поток |

Основное технологическое оборудование |

|

Кремний |

Дробление кремния кристаллического |

Кремний кристаллический дробленый |

Щековая дробилка |

|

Кремний кристаллический дробленый |

Размол кремния кристаллического |

Кремний кристаллический молотый на стадию производства смеси трихлорсилана и тетрахлорсилана |

Шаровая мельница |

|

Кислота соляная очищенная |

Десорбция хлористого водорода (стриппинг) |

Азеотропная соляная кислота Хлористый водород |

Десорбер, ресивер, емкость |

|

Хлористый водород |

Осушка хлористого водорода |

Хлористый водород на стадию производства смеси трихлорсилана и тетрахлорсилана |

Конденсаторы, холодильники |

|

Кремний кристаллический молотый Хлористый водород |

Производство смеси трихлорсилан-тетрахлорсилан |

Парогазовая смесь трихлорсилан-тетрахлорсилан |

Реактор синтеза |

|

Парогазовая смесь трихлорсилан-тетрахлорсилан |

Очистка и конденсация парогазовой смеси |

Смесь трихлорсилан-тетрахлорсилана Пыль кремния |

Барботажный куб, барботажная колонна, теплообменники |

|

Смесь трихлорсилан-тетрахлорсилан |

Выделение фракции трихлорсилана |

Трихлорсилан марки В Кубовая жидкость |

Ректификационная колонна |

|

Трихлорсилан марки В |

Производство трихлорсилана |

Трихлорсилан марки А, Б, улучшенный |

Ректификационная колонна |

|

Кубовая жидкость |

Выделение тетрахлорсилана |

Тетрахлорсилан |

Ректификационная колонна |

Таблица 4.3 - Перечень основного оборудования производства три- и тетрахлорсилана

|

Наименование оборудования |

Назначение оборудования |

Существенные характеристики технологического оборудования |

|

Дробилка щековая |

Дробление кремния кристаллического |

Со сложным движением щеки |

|

Мельница шаровая |

Размол кремния кристаллического |

Сухого помола, тип МШ 25, 5х14, 5 |

|

Колонна отпарная |

Стадия стриппинга |

Вертикальный цилиндрический аппарат с плоскими днищем и крышкой, заполнен фторопластовыми кольцами Рашига |

|

Реактор синтеза |

Синтез смеси трихлорсилана и четыреххлористого кремния |

Вертикальный цилиндрический аппарат с эллиптическими днищем и крышкой, снабжен сепаратором и многосекционной рубашкой для охлаждения пароконденсатом, распределительной решеткой в нижней части реактора |

|

Гидролизер |

Суспендирование отработанной пыли кремния |

Вертикальный цилиндрический аппарат с приварным эллиптическим днищем и съемной эллиптической крышкой, снабжен рубашкой, объем 6, 3 м3 |

|

Куб барботажный |

Очистка парогазовой смеси |

Вертикальный цилиндрический аппарат с приварной эллиптической крышкой и коническим днищем |

|

Колонна барботажная |

Дополнительная очистка парогазовой смеси |

Вертикальный цилиндрический аппарат с приварными эллиптическими днищем и крышкой |

|

Колонна ректификационная |

Выделение фракции трихлорсилана |

Колонна с тарелками струйно-направленного типа с выносным кубом-кипятильником, обогреваемым паром |

|

Колонна ректификационная |

Очистка трихлорсилана от высококипящих примесей |

Колонна с тарелками струйно-направленного типа с выносным кубом-кипятильником, обогреваемым паром |

|

Колонна ректификационная |

Очистка трихлорсилана от низкокипящих примесей |

Колонна с тарелками струйно-направленного типа с выносным кубом-кипятильником, обогреваемым паром |

|

Колонна ректификационная |

Выделение трихлорсилана марки А, трихлорсилана улучшенного |

Колонна с тарелками струйно-направленного типа с выносным кубом-кипятильником, обогреваемым паром |

|

Колонна ректификационная |

Выделение тетрахлорида кремния |

Колонна с тарелками струйно-направленного типа с выносным кубом-кипятильником, обогреваемым паром |

4.3 Нормы расхода сырья и энергоресурсов

Нормы расходов материальных и энергетических ресурсов приведены в таблицах 4.4 и 4.5.

Таблица 4.4 - Нормы расходов материальных и энергетических ресурсов при производстве три- и тетрахлорсилана

|

Наименование ресурса |

Единица измерения |

Минимальный расход на 1 т | |

|

трихлорсилана технического марки В |

четыреххлористого кремния | ||

|

1 Кислота соляная очищенная м. Б ТУ 2122-252-05763441-99 (с изм. 1-4) |

кг |

11490 |

12210 |

|

2 Кремний молотый марки 7010 или |

кг |

235 |

189 |

|

Кремний молотый марки КP-1 или |

кг |

235 |

189 |

|

Кремний молотый марки 7060 или |

кг |

235 |

189 |

|

Кремний молотый марки 4040 или |

кг |

233 |

191 |

|

Кремний молотый марки 5003 или |

кг |

233 |

191 |

|

Кремний молотый марки 5010 или |

кг |

233 |

191 |

|

Кремний молотый марки 5040 или |

кг |

233 |

191 |

|

Кремний молотый марки 9010 или |

кг |

251 |

208 |

|

Кремний молотый марки 10080 или |

кг |

254 |

210 |

|

Кремний молотый марки КP-3 или |

кг |

254 |

211 |

|

Кремний молотый марки КP-0 или |

кг |

- |

191 |

|

Кремний молотый марки КP-2 |

кг |

251 |

- |

|

Электроэнергия |

МВт·ч |

0, 1 |

0, 1 |

|

Холод -20°С |

Гкал |

0, 55775 |

0, 30119 |

|

Пар - 13 атм |

Гкал |

1, 8 |

2, 7 |

|

Вода оборотная |

тыс.м3 |

0, 205 |

0, 340 |

Таблица 4.5 - Образование побочных/вторичных продуктов при производстве три- и тетрахлорсилана

|

Наименование продукта |

Единица измерения |

Минимальный расход на 1 т | |

|

трихлорсилана технического марки В |

четыреххлористого кремния | ||

|

Азеотропная соляная кислота |

кг |

10 630 |

11 290 |

4.4 Текущие уровни эмиссий при производстве трихлорсилана и тетрахлорсилана

4.4.1 Выбросы в атмосферу при производстве трихлорсилана и тетрахлорсилана

Выбросы в атмосферу при производстве три- и тетрахлорсилана приведены в таблице 4.6.

Таблица 4.6 - Выбросы в атмосферу при производстве три- и тетрахлорсилана

|

Источники выброса |

Наименование |

Метод очистки, повторного использования |

Объем и (или) масса выбросов загрязняющих веществ после очистки в расчете на тонну 1 т продукции, кг/т | ||

|

Минимальное |

Максимальное |

Среднее | |||

|

Атмосферные трубы, вентиляционные шахты |

Взвешенные вещества |

Рукавный фильтр, уловленный кремний возвращается в производство |

0, 0214 |

0, 0237 |

0, 02255 |

|

Тетрахлорсилан |

- |

- |

1, 370345 |

- | |

|

Трихлорсилан |

- |

- |

0, 561236 |

- | |

|

Хлористый водород |

Абсорберы |

0, 3793 |

2, 9392 |

1, 6592 | |

4.4.2 Обращение со сточными водами

Промышленные сточные воды направляются на станцию усреднения и нейтрализации и далее передаются в сторонние организации для обезвреживания. Ливневые сточные воды очищаются и направляются в водооборотный цикл. Уровни сбросов приведены в таблице 4.7.

4.4.3 Отходы производства трихлорсилана и тетрахлорсилана

В процессе производства три- и тетрахлорсилана образуются следующие виды отходов: отходы отработанного кремния и гель диоксида кремния в количестве 6, 8 и 25, 2 кг на 1 т смеси SiHCl3+SiCl4 соответственно, которые направляются на полигон захоронения промышленных отходов.

Таблица 4.7 - Сбросы загрязняющих веществ при производстве три- и тетрахлорсилана

|

Источники выброса |

Наименование |

Направление сбросов (в водный объект, в системы канализации) |

Метод очистки, повторного использования |

Объем и (или) масса выбросов загрязняющих веществ после очистки в расчете на тонну 1 т продукции, кг/т | ||

|

Минимальное |

Максимальное |

Среднее | ||||

|

Сточные воды с гидролизеров, с абсорберов, с промывки оборудования и мойки полов |

Железо |

- |

- |

1, 19 |

- |

1, 34 |

|

Кальций |

- |

- |

0, 73 |

- |

0, 8 | |

|

Хлорид-анион (хлориды) |

- |

- |

31, 7 |

- |

48, 8 | |

4.5 Перспективные направления в технологии трихлорсилана и четыреххлористого кремния

Среди перспективных возможно рассмотрение следующих направлений:

- получение четыреххлористого кремния взаимодействием кремния с хлористым водородом при нагревании в присутствии катализатора на основе хлористого цинка, нанесенного на оксид алюминия [11];

- хлорирование аморфного диоксида кремния в расплавленной среде хлоридов калия и натрия в присутствии углерода с дальнейшей очисткой жидкого четыреххлористого кремния от примесей [12].

Раздел 5. Производство катализаторов

5.1 Общая информация

Современное химическое производство в основной своей массе основано на катализе. Применение катализаторов позволяет осуществлять промышленно важные химические реакции с высокой эффективностью в приемлемых условиях.

В настоящем справочнике НДТ рассматривается производство твердых гетерогенных катализаторов для процессов нефтепереработки, нефтехимии, газоочистки и неорганического синтеза, которые производятся на российских предприятиях (см. таблицу 5.1).

Большинство твердых промышленных катализаторов представляют собой частицы, распределенные в порах инертных носителей. Нанесенные катализаторы получают двумя основными методами: введением активной фазы в предварительно подготовленный носитель путем пропитки; соосаждением каталитически активного материала и носителя. Так же практикуется получение твердых катализаторов по замесной технологии. Данные катализаторы получают смешением активных компонентов. В качестве носителей наиболее часто применяют оксиды алюминия, кремния, титана, магния, цинка, циркония, алюмосиликаты, активированный уголь. Особое место среди гетерогенных катализаторов занимают катализаторы на основе цеолитов.

Таблица 5.1 - Производство основных катализаторов нефтепереработки, нефтехимии, неорганического синтеза и очистки технологических газов в России

|

Назначение катализатора |

Тип (компоненты) катализатора | |

|

Нефтепереработка |

Изомеризация |

Pt на цирконийсодержащем носителе Pt на носителе - активном оксиде алюминия Pt на цеолитсодержащем носителе |

|

Гидроочистка бензина |

Co-Mo на носителе - активном оксиде алюминия Ni-Mo на носителе - активном оксиде алюминия | |

|

Гидроочистка средних дистиллятов | ||

|

Гидроочистка вакуумного газойля | ||

|

Гидрокрекинг |

Co-Mo на цеолитсодержащем носителе Ni-Mo на цеолитсодержащем носителе Ni-Mo на носителе - активном оксиде алюминия | |

|

Гидродепарафинизация |

Mo на цеолитсодержащем носителе Ni-Mo на цеолитсодержащем носителе | |

|

Каталитический риформинг |

Pt-Re композиция на носителе - активном оксиде алюминия | |

|

Каталитический крекинг |

Микросферический цеолитсодержащий | |

|

Шариковый цеолитсодержащий | ||

|

Селективное окисление сероводорода |

Al2O3 | |

|

Цеолиты |

KA, NaA, CaA, NaX | |

|

Бета, ЦВМ, ЦВН | ||

|

Нефтехимия |

Дегидрирование углеводородов C4-C6 |

Микросферический Cr/Al2O3 |

|

Оксихлорирование этилена |

CuCl2/Al2O3 | |

|

Синтез метанола |

Zn-Cr, Zn-Cu | |

|

Селективное гидрирование (очистка от этилена и дивинила) |

Pd на углеродсодержащем носителе Pd на носителе - оксиде алюминия | |

|

Гидрирование бензола |

Pd, Ni, Cr на носителе - активном оксиде алюминия | |

|

Неорганический синтез |

Конверсия углеводородов в синтез-газ |

Ni/Al2O3 |

|

Низкотемпературная конверсия CO |

Zn-Cu | |

|

Среднетемпературная конверсия СО |

Fe-Cr-Cu; Fe-Cr | |

|

Окисление NH3 до NO |

Fe-Cr | |

|

Очистка технологических газов |

Очистка отходящих газов от CO и ЛОС |

Pt, Pd, Ni, Cr, Cu/Al2O3 |

|

Очистки от NOx отходящих газов |

Pd/Al2O3 | |

|

Окисление SO2 в производстве серной кислоты |

V/SiO2, промотированный пиросульфатами K, Na, Cs | |

5.2 Описание технологических процессов, используемых в производстве катализаторов

5.2.1 Основные стадии производства катализаторов

В общем случае производство катализаторов включает получение исходных твердых материалов (например, геля гидроокиси алюминия, солей металлов), выделение веществ, являющихся активным компонентом (например, термическим разложением, выщелачиванием), изменение состава катализатора в реакционной среде (например, сульфидирование, восстановление). К наиболее характерным операциям при синтезе катализаторов методом соосаждения относятся: дробление, помол, растворение, соосаждение, фильтрование, промывка осадка, формовка, сушка, прокаливание. Некоторые типы катализаторов требуют проведения стадий ионного обмена, пропитки, введения связующего.

Растворение и соосаждение

В процессе соосаждения образуется твердая фаза в результате взаимодействия растворов исходных компонентов. Характер осадка зависит от температуры осаждения, pH среды, исходного состава раствора, интенсивности перемешивания, условий введения осадителя. Растворение и соосаждение, как правило, проводят в аппаратах периодического действия с перемешивающими устройствами и теплообменными элементами.

Фильтрование

Фильтрование суспензий проводят с применением барабанных вакуум-фильтров, рамных фильтр-прессов, автоматических камерных фильтр-прессов. В малотоннажных производствах применяют нутч-фильтры. Выбор фильтра зависит от среднего размера частиц суспензии, содержания твердой фазы, вязкости жидкой фазы, а также от требований к влагосодержанию осадка, температуры фильтрования, производительности.

Промывка осадка

Для удаления растворенных в фильтрате или адсорбированных на поверхности осадка нежелательных компонентов применяют промывку осадка на фильтре или репульпационную промывку с повторением фильтрования. Промывку крупнозерновых осадков с размером частиц более 50 мкм проводят в одну или несколько ступеней непосредственно на фильтре промывной жидкостью либо разделением суспензии после смешения осадка с промывной жидкостью. Мелкодисперсные суспензии с размером частиц менее 20 мкм промывают на отдельном оборудовании с разрушением структуры осадка.

Формовка

В производстве катализаторов распространено два способа формовки: сухая (таблетирование, гранулирование измельченного до тонкодисперсного состояния прокаленного материала) и влажная (экструзия, таблетирование, гранулирование, распылительная сушка влажного осадка). Способы формовки в значительной мере определяют механическую прочность катализатора. Для формовки применяют дисковые грануляторы, прессы, ножевые устройства, шнековые машины, сушильно-формовочные машины, таблеточные роторные машины, устройства для уплотнения порошков, аппараты для нанесения покрытий.

Сушка

На стадии сушки удаляется влага, содержащаяся в суспензии (пасте, влажном материале) после фильтрования и промывки. Сушку проводят в распылительных сушилках, сушилках с кипящим слоем, ленточного, шахтного, барабанного, туннельного типа. В малотоннажных производствах применяют камерные сушилки периодического действия.

Прокаливание

При прокаливании за счет термической диссоциации гидроксидов, солей металлов образуется активная фаза катализатора. Условия прокаливания определяют удельную поверхность и средний размер пор. Термообработку проводят в прокалочных печах шахтного, туннельного, барабанного типа, в печах с кипящим слоем. Обогрев осуществляют непосредственно топочными газами, либо применяют печи непрямого нагрева. В малотоннажных производствах применяют камерные электрические печи сопротивления.

Пропитка

В процессе пропитки пористый носитель пропитывают раствором солей металлов (например, нитратов, ацетатов, карбонатов), анионы которых удаляют на последующих стадиях термообработки. В производстве катализаторов применяют различные способы пропитки: окунание, опрыскивание, с упариванием раствора, расплавом солей. Пропитку проводят в сушильно-пропиточных аппаратах, барабанных пропитывателях, конвейерных пропиточных машинах.

В настоящее время соосажденные катализаторы выпускаются редко, наиболее распространены полученные по пропитной (пропитка носителя растворами активных компонентов) или замесной (смешение активных компонентов со связующим или без него) технологии.

5.2.2 Производство алюмоникелевых катализаторов конверсии метана и углеводородных газов

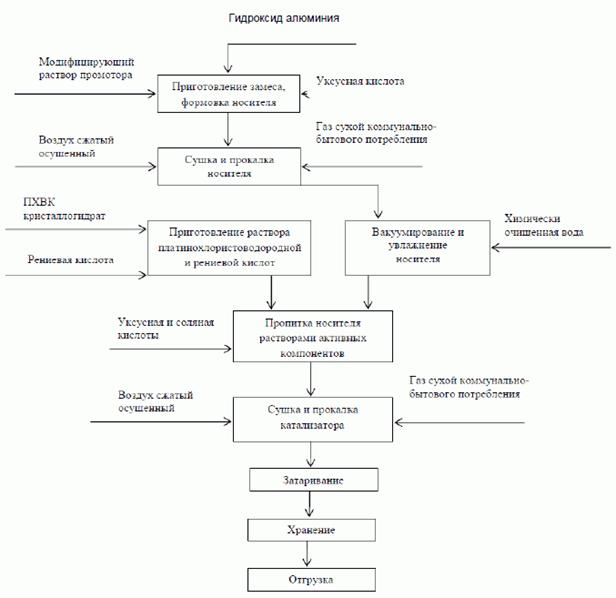

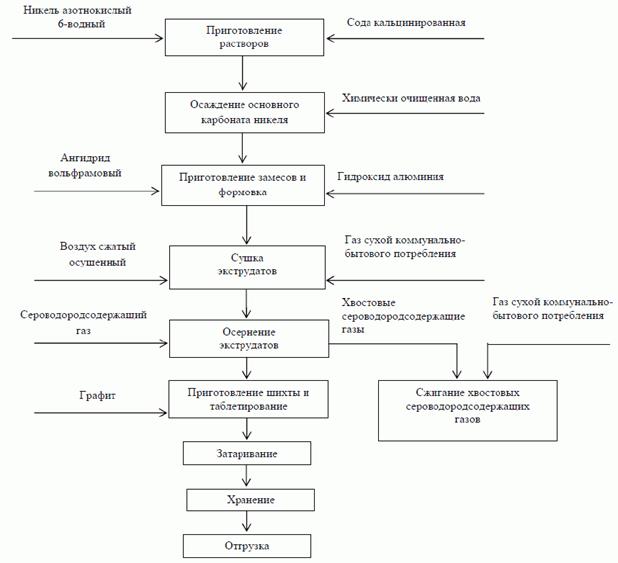

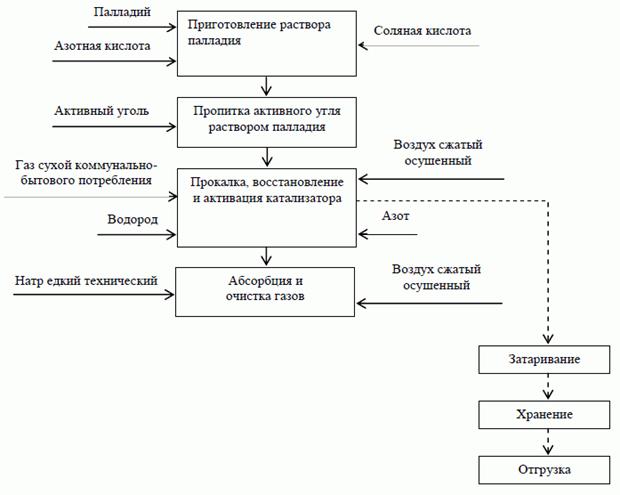

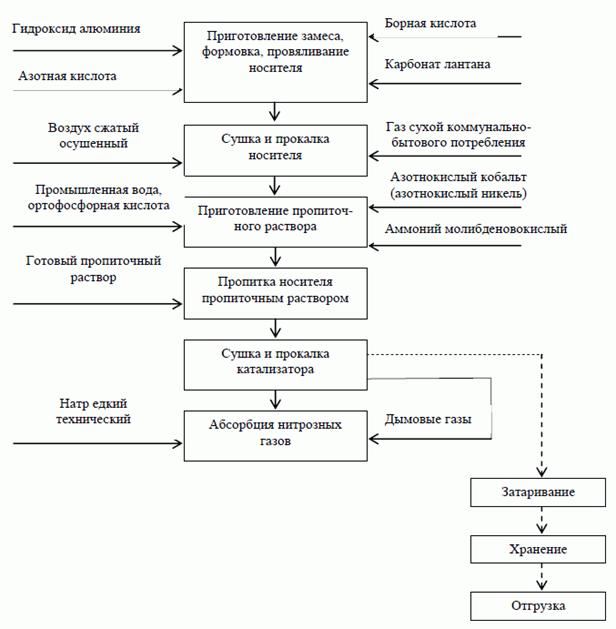

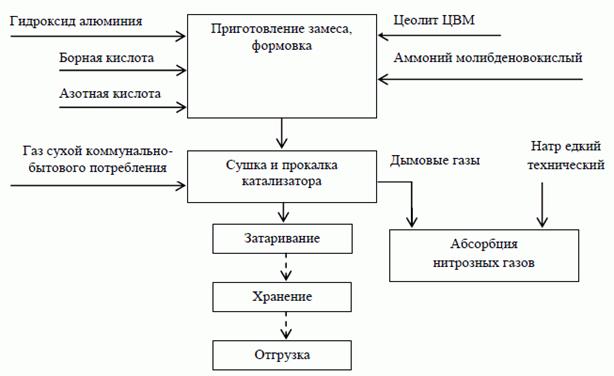

Технологическая схема производства приведена на рисунке 5.1, описание технологического процесса - в таблице 5.2, перечень основного оборудования - в таблице 5.3.

Алюмоникелевые катализаторы конверсии метана и углеводородных газов производятся методом пропитки.

Рисунок 5.1 - Схема производства алюмоникелевых катализаторов конверсии метана и углеводородных газов

Таблица 5.2 - Описание технологического процесса производства алюмоникелевых катализаторов конверсии метана и углеводородных газов

|

Входной поток |

Подпроцесс |

Выходной поток |

Основное технологическое оборудование |

Эмиссии |

|

Глинозем Древесная мука Каолин обогащенный |

Помол исходного сырья |

Сырье |

Шаровая мельница |

Диалюминий триоксид |

|

Азотная кислота |

Приготовление раствора пептизатора |

Раствор пептизатора |

Мерник азотной кислоты Емкостное оборудование |

- |

|

Сырье со стадии помола Пептизатор Графит |

Приготовление замеса, формовка, провяливание носителя |

Носитель |

Смесительная машина, формовочная машина |

- |

|

Носитель |

Прокалка носителя |

Носитель |

Топка горизонтальная Шахтная печь |

- |

|

Азотнокислая соль калия, магния, алюминия, никеля |

Приготовление пропиточного раствора |

Пропиточный раствор |

Аппарат для пропитки, сушки, прокалки |

- |

|

Носитель со стадии прокалки Пропиточный раствор, воздух осушенный |

Пропитка носителя и термообработка катализатора |

Продукт потребителю Дымовые газы |

Аппарат для пропитки, сушки, прокалки |

Азота диоксид, азота оксид, углерода оксид |

|

Дымовые газы со стадий прокалки носителя и термообработки катализатора Натр едкий технический |

Абсорбция нитрозных газов |

- |

Колонна абсорбционная Емкостное оборудование |

Азота диоксид, азота оксид, углерода оксид |

Таблица 5.3 - Перечень основного оборудования производства алюмоникелевых катализаторов конверсии метана и углеводородных газов

|

Наименование оборудования |

Назначение оборудования |

Существенные характеристики технологического оборудования |

|

Шаровая мельница |

Помол сырья |

Производительность - 0, 6 т в сутки |

|

Смесительная машина |

Приготовление замеса |

Рабочая емкость - 0, 25 м3, производительность - 1, 56 т в сутки |

|

Формовочная машина |

Формовка замеса |

Производительность - 60 кг/ч |

|

Топка горизонтальная |

Прокалка носителя |

Диаметр - 1, 4 м, длина - 1, 67 м |

|

Шахтная печь |

Прокалка носителя |

9400х3650х3570 мм |

|

Аппарат для пропитки, сушки, прокалки |

Пропитка носителя и термообработка после пропитки |

Объем - 3, 5 м3 |

|

Колонна абсорбционная |

Абсорбция нитрозных газов |

Диаметр - 1, 4 м, высота - 20 м, кольца Рашига |