![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 40-2017 ДУБЛЕНИЕ, КРАШЕНИЕ, ВЫДЕЛКА ШКУР И КОЖИ

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 40-2017 ДУБЛЕНИЕ, КРАШЕНИЕ, ВЫДЕЛКА ШКУР И КОЖИ

ИТС 40-2017 ДУБЛЕНИЕ, КРАШЕНИЕ, ВЫДЕЛКА ШКУР И КОЖИ

Tanning, dyeing, dressing skins and leather

Дата введения - 1 июля 2018 г.

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Дубление, крашение, выделка шкур и кожи" (далее - справочник НДТ) является документом по стандартизации, разработанным в результате анализа технических, технологических и управленческих решений, применяемых при производстве натуральных кож.

Структура настоящего справочника НДТ соответствует ГОСТ Р 56828.14-2016 "Наилучшие доступные технологии. Структура информационно-технического справочника" [3], формат описания технологий - ГОСТ Р 56828.13-2016 "Наилучшие доступные технологии. Формат описания технологий" [4], термины приведены в соответствии с ГОСТ Р 56828.15-2016 "Наилучшие доступные технологии. Термины и определения" [5].

Краткое содержание справочника

Введение. Представлено краткое содержание настоящего справочника НДТ.

Предисловие. Указана цель разработки настоящего справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие настоящего справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития кожевенной промышленности в Российской Федерации, а также приведены основные факторы и аспекты экологических проблем кожевенной промышленности.

В разделе 2 представлены сведения о технологических процессах и операциях кожевенного производства:

- общие сведения о технологии производства кожи;

- общие сведения о приемке, сортировке и хранении кожевенного сырья;

- общие сведения об отмочно-зольных процессах и операциях;

- общие сведения о преддубильно-дубильных процессах и операциях;

- общие сведения о красильно-жировальных процессах и операциях;

- общие сведения о сушильно-увлажнительных процессах;

- общие сведения об отделочных операциях.

Также в разделе 2 приведены и описаны основные выбросы в окружающую среду.

В разделе 3 дана оценка потребления энергоресурсов и уровней эмиссий в окружающую среду, характерных для производства кожи в Российской Федерации.

Раздел подготовлен на основе данных, представленных предприятиями Российской Федерации в рамках разработки справочника НДТ, а также различных литературных источников.

В разделе 4 описаны особенности подходов, использованных при разработке настоящего справочника НДТ и в целом соответствующих Правилам определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям (утверждены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458) и Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии (утверждены приказом Министерства промышленности и торговли Российской Федерации от 31 марта 2015 г. N 665).

В разделе 5 приведено краткое описание НДТ для производства кожи, включающее системы экологического и энергетического менеджмента, контроля и мониторинга технологических процессов, а также технические и технологические решения для повышения энергоэффективности, ресурсосбережения, снижения эмиссий загрязняющих веществ, методы обращения с отходами и побочными продуктами производства.

В разделе 6 приведены доступные сведения об экономических аспектах реализации НДТ на предприятиях Российской Федерации.

В разделе 7 приведены сведения о новых технологических и технических решениях (не применяемых в России на момент подготовки справочника), направленных на повышение энергоэффективности, ресурсосбережение, снижение эмиссий загрязняющих веществ, эффективное обращение с отходами, промежуточными и побочными продуктами.

Заключительные положения и рекомендации. Приведены сведения о членах технической рабочей группы, принимавших участие в разработке настоящего справочника НДТ, и рекомендации предприятиям отрасли по дальнейшим исследованиям экологических аспектов производственной деятельности и улучшению технологических показателей.

Библиография. Приведен перечень источников информации и нормативных правовых актов, использованных при разработке настоящего справочника НДТ.

Предисловие

Цели, основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 [1]. Перечень областей применения наилучших доступных технологий определен распоряжением Правительства Российской Федерации от 24 декабря 2014 г. N 2674-р [2].

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации и разработан в соответствии с положениями, требованиями и терминологией, изложенными в национальных стандартах в области наилучших доступных технологий [3-5].

2 Информация о разработчиках

Настоящий справочник НДТ разработан технической рабочей группой "Дубление, крашение, выделка шкур и кожи" (ТРГ 40), состав которой утвержден протоколом совещания под руководством заместителя Министра промышленности и торговли Российской Федерации В.С. Осьмакова от 22 марта 2017 г. N 15-ОВ/12.

Перечень организаций и их представителей, принимавших участие в разработке настоящего справочника НДТ, приведен в разделе "Заключительные положения и рекомендации".

Настоящий справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Настоящий справочник НДТ содержит описание применяемых при производстве кожи технологических процессов и операций, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, сократить водопотребление, повысить энергоэффективность и ресурсосбережение. Из описанных технологических процессов и операций, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями (НДТ).

В настоящем справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

Настоящий справочник НДТ разработан на основе справочника ЕС по наилучшим доступным технологиям "Европейская комиссия. Комплексное предотвращение и контроль загрязнения окружающей среды. Наилучшие доступные технологии (НДТ). Справочный документ для дубления шкур и кожи. 2013 г." (European Commission. Integrated Pollution and Control. Best Available Techniques (BAT) Reference Document for the Tanning of Hides and Skins. 2013) [6].

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве кожи в Российской Федерации, была собрана в процессе разработки настоящего справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Федерального агентства по техническому регулированию и метрологии от 23 июля 2015 г. N 863 [7].

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разработанными или разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р [8], приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Настоящий справочник НДТ утвержден приказом Росстандарта от 13 декабря 2017 г. N 2818.

Настоящий справочник НДТ введен в действие с 1 июля 2018 г., официально опубликован в информационной системе общего пользования на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий справочник НДТ распространяется на следующие основные виды экономической деятельности без ограничений по производственной мощности:

- производство кожи из шкур крупного рогатого скота и лошадей;

- производство кож из шкур овец, коз и свиней;

- производство кож из шкур прочих животных, а также производство композиционной кожи.

Производство кожи относится в соответствии с общероссийским классификатором видов экономической деятельности к производству кожи и изделий из кожи.

Коды по общероссийскому классификатору видов экономической деятельности (ОКВЭД) и общероссийскому классификатору продукции по видам экономической деятельности (ОКПД), соответствующие области применения настоящего справочника НДТ, приведены в таблицах 1 и 2.

Таблица 1 - Коды по ОКВЭД

|

Код по ОКВЭД 2 |

Наименование деятельности по ОКВЭД 2 |

|

15 |

Производство кожи и изделий из кожи |

|

15.1 |

Дубление и отделка кожи, производство чемоданов, сумок, шорно-седельных изделий из кожи; выделка и крашение меха |

|

15.11 |

Дубление и выделка кожи, выделка и крашение меха |

|

15.11.3 |

Дубление, выделка и крашение кожи из шкур крупного рогатого скота или животных семейства лошадиных |

|

15.11.4 |

Дубление, выделка и крашение кожи из шкур овец, коз и свиней |

|

15.11.5 |

Дубление, выделка и крашение кожи из шкур прочих животных, производство композиционной кожи |

|

15.11.51 |

Дубление, выделка и крашение кожи из шкур прочих животных |

Таблица 2 - Коды ОКПД

|

Код по ОКПД 2 |

Наименование продукции по ОКПД 2 |

|

15 |

Кожа и изделия из кожи |

|

15.1 |

Кожа дубленая и выделанная; чемоданы, сумки дамские, изделия шорно-седельные и упряжь; меха выделанные и окрашенные |

|

15.11 |

Кожа дубленая и выделанная; меха выделанные и окрашенные |

|

15.11.2 |

Замша; кожа лаковая и кожа лаковая ламинированная; кожа металлизированная |

|

15.11.21 |

Замша |

|

15.11.22 |

Кожа лаковая и кожа лаковая ламинированная; кожа металлизированная |

|

15.11.22.110 |

Кожа лаковая |

|

15.11.22.120 |

Кожа лаковая ламинированная |

|

15.11.22.130 |

Кожа металлизированная |

|

15.11.3 |

Кожа из шкур крупного рогатого скота или животных семейства лошадиных без волосяного покрова |

|

15.11.31 |

Кожа из целых шкур крупного рогатого скота без волосяного покрова |

|

15.11.32 |

Кожа из нецелых шкур крупного рогатого скота без волосяного покрова |

|

15.11.33 |

Кожа из шкур животных семейства лошадиных без волосяного покрова |

|

15.11.4 |

Кожа из шкур овец, коз и свиней без волосяного покрова |

Справочник НДТ также распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий или масштабы загрязнения окружающей среды:

- производственные процессы вспомогательных производств (приготовление химических материалов для отмочно-зольных, преддубильно-дубильных, красильно-жировальных и отделочных процессов, очистка сточных вод).

Справочник НДТ не распространяется на заготовку сырья.

Дополнительные виды деятельности, осуществляемые при производстве кожи, и соответствующие им справочники НДТ, определенные распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р [8], приведены в таблице 3.

Таблица 3 - Дополнительные виды деятельности, осуществляемые при производстве текстильной продукции, и соответствующие им справочники НДТ

|

Вид деятельности |

Наименование соответствующего справочника НДТ |

|

Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух |

Информационно-технический справочник по наилучшим доступным технологиям ИТС 22-2016 "Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" |

|

Очистка и утилизация сточных вод |

Информационно-технический справочник по наилучшим доступным технологиям ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" |

|

Утилизация и обезвреживание отходов |

Информационно-технический справочник по наилучшим доступным технологиям ИТС 15-2016 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов)" |

|

Размещение отходов |

Информационно-технический справочник по наилучшим доступным технологиям ИТС 17-2016 "Размещение отходов производства и потребления" |

|

Системы охлаждения |

Информационно-технический справочник по наилучшим доступным технологиям ИТС 20-2016 "Промышленные системы охлаждения" |

Раздел 1. Общая информация о кожевенной промышленности в России и ЕС

1.1 Состояние кожевенного производства в мире и Российской Федерации

В 2005-2012 гг. мировое производство готовых кож крупного рогатого скота росло в среднем на 1, 3% в год. Доля развивающихся стран в их объеме увеличилась с 72% до 75%, а развитых - снизилась до 25%. Объем производства кож крупного рогатого скота (КРС) в этот период ежегодно сокращался на 0, 5%.

Динамика производства готовых овечьих и козьих кож была положительной со среднегодовым приростом в размере 0, 6% в год. Распределение между развивающимися и развитыми странами практически не менялось и составляет 78% и 22% соответственно.

Крупнейшим импортером готовых кож в денежном выражении в 2011-2012 гг. являлся Китай (17%), за ним следуют Гонконг, Италия, Вьетнам и Германия. Лидером по экспорту готовых кож в 2011-2012 гг. выступала Италия с долей 25%.

Предприятия кожевенной промышленности России на 99% работают на отечественном сырье, объемы которого в последние годы постоянно снижаются в связи со снижением поголовья скота и ростом экспорта кожевенного сырья.

По данным Росстата и РСКО (см. рисунок 1.1), поголовье крупного рогатого скота в хозяйствах всех категорий за последние 5 лет снизилось на 8, 2% (с 20, 7 млн голов в 2009 г. до 19, 0 млн голов в 2015 г.).

Рисунок 1.1 - Динамика поголовья крупного рогатого скота, млн голов (по данным Росстата на март 2017 г.)

Объем заготовки сырых шкур в 2014 г. составил около 145 тыс. т (по данным Национальной мясной ассоциации). Официальная статистика по заготовке шкур КРС в Российской Федерации отсутствует.

Объем экспорта сырых шкур постоянно растет. В 2013 г. по сравнению с 2012 г. он вырос на 73%, в 2014 г. - на 60, 5% и составил 1, 5 тыс. т.

В настоящее время более 50% выпуска шкур КРС и около 40% овчины и козлины используется в производстве обуви, а остальное кожсырье - в изготовлении одежды, мебели и дорожных принадлежностей.

По данным Российского союза кожевников и обувщиков по результатам опроса предприятий кожевенной промышленности России, в 2014 г. ими переработано 115 тыс. т (на 11% ниже уровня 2013 г.). С учетом того, что при максимальной загрузке мощностей годовая потребность в кожевенном сырье российских кожевенных предприятий составляет 220 тыс. т, дефицит сырьевых кожевенных ресурсов составляет 40%.

Использование импортного сырья практически невозможно, поскольку большинство стран активно защищает вывоз сырьевых ресурсов либо запретом, либо высокими пошлинами. Запрет на вывоз сырья и кожевенного полуфабриката введен в Индии, Аргентине, Новой Зеландии, Египте, Белоруссии и др. Высокие экспортные пошлины - в Украине, Китае, Эфиопии, Таиланде.

В России в августе 2014 г. было принято постановление Правительства Российской Федерации от N 826 "О введении временного запрета на вывоз кожевенного полуфабриката с территории Российской Федерации".

По оценкам предприятий кожевенно-обувной подотрасли действие постановления способствовало увеличению объемов сырьевых ресурсов для внутреннего потребления, сбалансированности внутреннего рынка и улучшению экономической ситуации в отрасли. Объем переработки кожевенного полуфабриката до кожи краст вырос в 2, 6 раза (с 11, 6 до 30, 3 млн дм2). Решением Правительства этот запрет продлен на период с 25 мая по 25 ноября 2015 г. По инициативе РСКО и при активной поддержке Минпромторга России удалось принять постановление Правительства РФ о временном запрете вывоза полуфабриката от 28.11.2015 N 1285. Прорабатывается вопрос о введении ограничений на следующие годы.

Стратегической задачей Минсельхоза России должно стать увеличение поголовья скота, структурная модернизация отрасли животноводства и снижение потерь сырья после реализации скота на убой.

Российские кожевенные предприятия постоянно осуществляют модернизацию и техническое перевооружение (ежегодные объемы инвестиций, по данным Росстата, составляют порядка 1, 4 млрд руб.). Инвестиционные процессы в отрасли привели к тому, что сегодня готовые кожи и изделия из кожи, производимые в России, по конкурентоспособности не уступают аналогичным импортным, в результате чего рынки их реализации расширились. Многие виды кожтоваров успешно поставляются даже в такие развитые страны, как Италия, Германия, Австрия, Китай и др.

Перспективой развития данного сегмента является:

- экологизация производства кож и применение бесхромовых методов дубления;

- переход на новую технологическую базу, основанную на развитии малоотходных и безотходных технологических процессов, совершенствовании организации производства и управления;

- расширение ассортимента кож и аксессуаров из кожи для производства кожгалантерейных изделий и обуви;

- углубление интеграции и кооперации с отраслями-потребителями (производство автомобильной, мебельной, декоративной кожи).

Основные направления государственной политики в этом сегменте:

- стимулирование развития отечественной сырьевой базы, в частности субсидирование увеличения поголовья скота и повышения качества заготовки шкур;

- стимулирование переработки отходов кожевенного производства и внедрения новых технологий по повышению экологической безопасности производства.

1.2 Распределение кожевенной промышленности на территории Российской Федерации

В таблице 1.1 приведены данные Росстата по производству различных видов кож по Федеральным округам за 2016 г.

Таблица 1.1 - Производство различных видов кож по федеральным округам за 2016 г.

|

Вид кожи, млн дм2 |

Центральный |

Северо-Западный |

Южный |

Приволжский |

Уральский |

Дальневосточный |

Северо-Кавказский |

|

Кожа для низа обуви |

1, 86 33, 1 |

1, 07 117, 5 |

- |

- |

- |

- |

- |

|

Юфть |

3, 3 87, 4 |

0, 03 79, 4 |

- |

17, 65 67, 8 |

0, 28 82, 9 |

- |

- |

|

Кожа хромового дубления |

1651 107, 2 |

16, 63 102, 7 |

3, 75 159, 1 |

409, 3 113, 2 |

5, 75 266, 9 |

1, 4 116 |

3, 65 87, 1 |

|

Ворсовые кожи |

345, 5 130, 4 |

7, 64 117, 4 |

- |

- |

0, 57 110, 9 |

- |

- |

|

Лаковые кожи |

18, 56 183 |

- |

- |

- |

- |

- |

- |

|

Кожа из шкур овец |

0, 12 75, 1 |

- |

- |

0, 04 120 |

- |

- |

- |

|

Кожа из шкур коз |

1, 1 134, 9 |

- |

- |

- |

- |

- |

- |

|

Кожа из шкур свиней |

44, 16 111 |

- |

- |

2, 0 36, 2 |

0, 87 129, 1 |

- |

- |

|

Итого |

2065, 6 |

24, 3 |

3, 75 |

428, 99 |

7, 47 |

1, 4 |

3, 65 |

|

Примечание - Под первой строкой в таблице показан процент выпуска кож по сравнению с предыдущим, 2015 г. | |||||||

Как видно из представленных данных основное производство кож размещается в Центральном федеральном округе. Из общего объема выпускаемых кож около 80% составляют кожи хромового дубления.

В целом отмечается снижение производства кож для низа обуви и юфти. Вместе с тем отмечается рост производства кож хромового дубления, ворсовых и лаковых кож.

На диаграмме (см. рисунок 1.2) и в таблице 1.2 представлены данные по размещению кожевенных предприятий по федеральным округам.

Рисунок 1.2 - Количество кожевенных предприятий на территории федеральных округов

Таблица 1.2 - Кожевенные предприятия, размещенные на территории федеральных округов

|

Федеральный округ |

Предприятия |

|

Центральный |

АО "Русская кожа" (Рязанская обл.) НАО "Спасский кожзавод" (Рязанская обл.) ООО ПФ "Раском" (Тамбовская обл.) ТОО "Хром" (Ярославская обл.) АО "Верхневолжский кожзавод" (Тверская обл.) ООО "Шевро" (Воронежская обл.) ЗАО "Рыбинский кожзавод" (Ярославская обл.) ЗАО "Серпуховский кожзавод "Труд" (Московская обл.) ООО "ВКП ЛТ "Вяземский кожзавод" (Смоленская обл.) ООО "Рыбинский кожзавод" (Ярославская обл.) ООО "Талдомский кожзавод" (Московская обл.) |

|

Северо-Западный |

ОАО "Кожа" (г. Санкт-Петербург) |

|

Южный |

ООО "Лайка" (Краснодарский край) ОАО "Таганрогский кожзавод" (Ростовская обл.) ОАО "Шеврет" (Волгоградская обл.) |

|

Поволжский |

ОАО "Богородский завод хромовых кож" (Нижегородская обл.) ЗАО "Хромтан" (Нижегородская обл.) ЗАО "Бокоз" (Нижегородская обл.) ООО "Вахруши-юфть" (Кировская обл.) ООО "Шеморданский промкомбинат" (Республика Татарстан) ООО "Артекс" (Кировская обл.) АО "Сафьян" (Республика Татарстан) ООО "Камышловский кожевенник" (Свердловская обл.) |

|

Северо-Кавказский |

ООО "Кариста" (Кабардино-Балкарская Республика) ООО "Махачкалинский кожзавод" (Республика Дагестан) |

|

Уральский |

ООО "Камышловский кожевенник" (Свердловская обл.) |

|

Дальневосточный |

ООО "Сахабулт" (Республика Саха (Якутия)) |

1.3 Экономическая ситуация и занятость в кожевенной промышленности стран Европейского сообщества

Несмотря на прогрессивное расширение ЕС до 27 членов, общее число кожевенных предприятий продолжает снижаться. За последнее десятилетие кожевенный сектор потерял треть своего промышленного потенциала и треть рабочей силы. Большая часть потерь промышленного потенциала кожевенных производств отмечалась в странах Северной Европы, Германии и в Англии. Определенные потери наблюдались в таких странах, как Италия и Испания. Основу кожевенных предприятий в Европе составляют малые и средние предприятия с давней традицией.

В качестве кожевенного сырья используются шкуры мокросоленого или сухо-соленого консервирования, а также хромированный полуфабрикат wet-blue. Рост импорта хромированного полуфабриката связан с переносом наиболее трудоемких и экологически вредных этапов производства в развивающиеся страны. Негативной стороной этого процесса может быть появление в сточных водах и эмиссия в атмосферу токсичных соединений, применение которых в странах ЕС ограничено или запрещено.

На диаграмме (см. рисунок 1.3) представлено распределение объемов производства кож в ЕС по отдельным видам.

Рисунок 1.3 - Распределение объемов производства кож по отдельным видам в ЕС

В таблице 1.3 представлены данные по количеству предприятий, числу занятых на производстве и объему выпуска кож в некоторых странах ЕС.

Таблица 1.3 - Объем производства и занятость в кожевенном секторе экономики стран ЕС

|

Страна |

Количество предприятий |

Число занятых на производстве, чел. |

Объем производства, м2 |

|

Англия |

22 |

1200 |

8700 |

|

Бельгия |

2 |

129 |

473 |

|

Швеция |

4 |

193 |

1540 |

|

Германия |

14 |

1950 |

9110 |

|

Франция |

43 |

1542 |

4900 |

|

Испания |

101 |

2285 |

22150 |

|

Португалия |

54 |

1908 |

6531 |

|

Италия |

1269 |

17958 |

129 000 |

|

Румыния |

15 |

539 |

1527 |

Основное внимание в странах ЕС обращают на высокую производительность кожевенного производства и соответствие готовой продукции модным тенденциям в отделке кожи.

Как следует из рисунка 1.3, наибольший объем производства занимает кожа для верха обуви. Кожа для мебели и автомобильная кожа составляют около 30% от общего выпуска. Эти отношения изменяются в широких пределах в тех или иных странах. Например, страны Северной Европы (Швеция, Германия, Австрия и Англия) особое внимание уделяют производству обивочных кож для автомобильной и авиационной промышленности.

Себестоимость готовой кожи на 50% - 70% определяется стоимостью сырья. Доля трудовых ресурсов составляет от 7% до 15%, химических материалов - около 10%, энергии - 3%. Экологические издержки оцениваются в пределах 5% от себестоимости продукции.

Инновационные технологии в кожевенной промышленности, как правило, связаны с экологической эффективностью и направлены в основном на использование менее токсичных химических материалов.

1.4 Экологические проблемы кожевенной промышленности

Технология производства кожи предусматривает применение различных химических материалов, таких как соли тяжелых металлов, фенолсодержащие соединения, растворители, кислоты, красители и др. Эти вещества попадают вместе со сточными водами в гидросферу, выбрасываются в атмосферный воздух и накапливаются в отходах производства. Поэтому одной из важнейших проблем современного этапа развития кожевенной промышленности является разработка новых, более технологичных способов обработки кожевенного сырья, методов очистки сточных вод и выбросов, переработки и утилизации отходов, позволяющих исключить попадание загрязняющих веществ в окружающую среду.

Кожевенная промышленность относится к материалоемким отраслям, в которых стоимость сырья составляет свыше 70% себестоимости готовой продукции. На рисунке 1.4 изображено соотношение отходов и готовой продукции при переработке шкур крупного рогатого скота в готовую кожу с естественной лицевой поверхностью.

Рисунок 1.4 - Соотношение белоксодержащих продуктов при переработке шкур КРС

Из рисунка 1.4 следует, что лишь 40%-45% белковых веществ шкуры переходит в готовую кожу и спилок. Возросшие требования к охране окружающей среды, штрафные санкции за выбросы токсических веществ, увеличение затрат на утилизацию отходов предполагает разработку новых технологий, обеспечивающих снижение объема отходов и более полное их использование. По литературным данным, при переработке 1 т кожевенного сырья образуется порядка 550-600 кг твердых отходов и 15-50 м3 сточных вод с показателями ХПК 200-260 кг и БПК 75-95 кг [9].

Значения ХПК и БПК, а также количество отходов в значительной степени определяется видом перерабатываемого кожевенного сырья и технологией производства.

Основные процессы переработки кожевенного сырья проводятся в водной среде, что приводит к образованию большого количества сточных вод, содержащих растворимые белки и отработанные химические материалы. Расходы, связанные с созданием очистных сооружений, могут достигать 40% - 50% всех капитальных затрат на строительство. В структуре издержек кожевенного производства расходы на эксплуатацию очистных сооружений и решение других экологических проблем иногда достигают 10%, что сопоставимо с оплатой всего персонала (12%-14%) [10].

Хромовое дубление на сегодняшний день является самым распространенным во всем мире. Соединения хрома в значительных объемах попадают в природные водоемы. В то же время кожевенные отходы, содержащие хром (III), не включены в Европейский перечень опасных отходов, поскольку не обладают характеристиками, необходимыми для классификации их в качестве опасных отходов [11].

Соединения шестивалентного хрома (VI) не используются в дублении. Однако существует опасность окисления соединений хрома (III), присутствующих в коже, в хром (VI) в технологическом процессе производства [12, 13]. Наиболее вероятной причиной образования хрома (VI) в коже может быть процесс окисления, вызванный присутствием свободных радикалов, образующихся в результате воздействия на жиры высокой температуры в присутствии катализаторов.

Большинство технологических процессов кожевенного производства осуществляется в водных растворах. Отработанные растворы кожевенных предприятий представляют собой сложные многокомпонентные системы, характеризующиеся высокими значениями ХПК и БПК. Содержание различных химических соединений в сточных водах зависит от принятой на предприятии технологии обработки кожевенного сырья.

При очистке сточных вод кожевенного производства образуется несколько видов осадков, количество которых составляет от 5% до 9% от общего объема стоков. В состав этих осадков входят белковые вещества, соли, жиры, красители и другие соединения, используемые для обработки сырья.

Одним из основных компонентов осадка являются продукты распада белков шкуры. Обезвоживание осадков производится на иловых площадках, вакуум-фильтрах, центрифугах, фильтр-прессах. Влажность обезвоженных осадков составляет 60%-75%. Способы переработки обезвоженных осадков включают утилизацию, компостирование, производство биогаза [14]. Осадки, не содержащие токсичных соединений, можно использовать в качестве органических удобрений.

Поскольку сухое вещество обезвоженных осадков на 50%-70% состоит из органических соединений, то сжигание таких осадков позволяет не только сократить объем отходов, подлежащих захоронению, но и получить дополнительный источник энергии.

Зола от сжигания осадков очистных сооружений, не содержащая токсичных веществ, может быть использована в качестве добавок в строительные материалы, при производстве асфальта, как наполнитель в производстве резинотехнических изделий [14].

Загрязнение воздушной среды на кожевенных предприятиях связано с приготовлением и использованием технологических, в особенности отделочных, растворов в условиях повышенной температуры. Использование сульфата аммония на стадии обеззоливания приводит к образованию аммиака. Сероводород, относящийся к сильным токсическим газам, может выделяться при подготовительных процессах кожевенного производства. Использование аминосмол в красильно-жировальных процессах, а также в период хранения готовой продукции на складах приводит к выделению паров формальдегида в окружающую среду. Атмосферный воздух может загрязняться летучими органическими растворителями, выделяющимися при отделке кожи полимерными.

Наряду с химическими соединениями, на различных стадиях производства в воздушную среду может выделяться большое количество пыли, которая образуется в результате воздействия технологического оборудования на обрабатываемый материал в процессе шлифования.

Выбросы токсических веществ, таких как сульфиды, аммиак и многие органические растворители, могут достигать уровней, требующих оборудования рабочих мест соответствующими системами вентиляции.

Научно-технические нормативы воздействия на окружающую среду разрабатываются для производственных объектов в форме проектов томов нормативов допустимых сбросов (НДС), предельно допустимых выбросов (ПДВ), нормативов образования отходов и лимитов на их размещение (НООЛР). Постановлением Правительства РФ от 3 августа 1992 г. N 545 (с изменениями, внесенными 16 июня 2000 г. постановлением N 461) принят Порядок разработки и утверждения экологических нормативов выбросов и сбросов загрязняющих веществ в окружающую природную среду, лимитов использования природных ресурсов, размещения отходов.

Раздел 2. Описание технологических процессов, используемых в настоящее время в рассматриваемой отрасли промышленности

2.1 Общие сведения о технологии производства кожи

Процесс производства кожи и меха представляет собой совокупность многочисленных и очень разнообразных обработок сырья и полуфабриката, выполняемых в определенной последовательности. Все эти обработки по характеру лежащих в их основе воздействий на сырье и полуфабрикат условно можно разделить на две группы: первая - обработки, основу которых составляют химические и физико-химические явления, и вторая - обработки, базирующиеся на механических воздействиях.

Обработкам первой группы подвергаются, как правило, партии сырья или полуфабриката, поэтому их называют партионными. Производственная партия сырья - это группа однородных шкур, подобранная по виду, развесу или размеру, методу консервирования, толщине и плотности. Партионные обработки обычно осуществляются погружением партии сырья или полуфабриката в обрабатывающую жидкость и проводятся в специальной аппаратуре. Исключение представляют сушка и увлажнение, являющиеся по своей сущности физико-химическими процессами.

Обработкам второй группы на машинах или агрегатах подвергают, как правило, отдельные шкуры, шкурки или единицы полуфабриката. Такие обработки называются поштучными.

Сложившаяся к настоящему времени общая схема кожевенного производства, отражающая сущность выработки кож, имеет следующий вид:

- выделение из шкуры дермы с необходимыми для данного вида кожи микроструктурой и химическим составом (получения голья);

- фиксация структуры голья, придание структурным элементам устойчивости к действию влаги, термическим, бактериальным воздействиям (получение дубленого полуфабриката);

- придание дубленому полуфабрикату необходимых физико-механических свойств и внешнего вида (получение краста и готовой кожи).

В соответствии с этим все процессы и операции кожевенного производства группируются следующим образом: отмочно-зольные, заканчивающиеся получением голья; преддубильно-дубильные, заканчивающиеся получением дубленого полуфабриката; красильно-жировальные процессы и сушка, заканчивающиеся получением полуфабриката "краст", и отделочные, заканчивающиеся получением готовой кожи. Такое деление примерно соответствует делению кожевенного завода на цехи.

Кожа является основным материалом, используемым в производстве обуви, одежды, галантерейных изделий, мебели, в качестве обивки салонов автомобилей, самолетов, а также во многих других отраслях промышленности. Назначение кожи определяет технологию ее изготовления.

В процессе обработки кожевенного сырья на различных стадиях образуются побочные продукты, которые также находят свое применение в качестве материалов для пищевой и медицинской промышленности, в косметологии и фармацевтике.

На протяжении последних лет большое внимание уделялось экологическим проблемам кожевенного производства, что способствовало существенному изменению технологии отдельных процессов и использованию новых, более безопасных химических материалов. В результате этого удалось свести к минимуму потенциальное воздействие кожевенных предприятий на состояние воздушной среды, водоемов и почвы. Технологические решения для улучшения экологических показателей предполагают их предварительную системную оценку с учетом общих затрат на реализацию и планируемого эффекта.

Таким образом, работа, связанная с внедрением новых технологий обработки кожи, направленных на снижение загрязнения окружающей среды, требует тщательного анализа существующих и новых методов обработки, в том числе оценки затрат на реализацию различных вариантов организации технологического процесса.

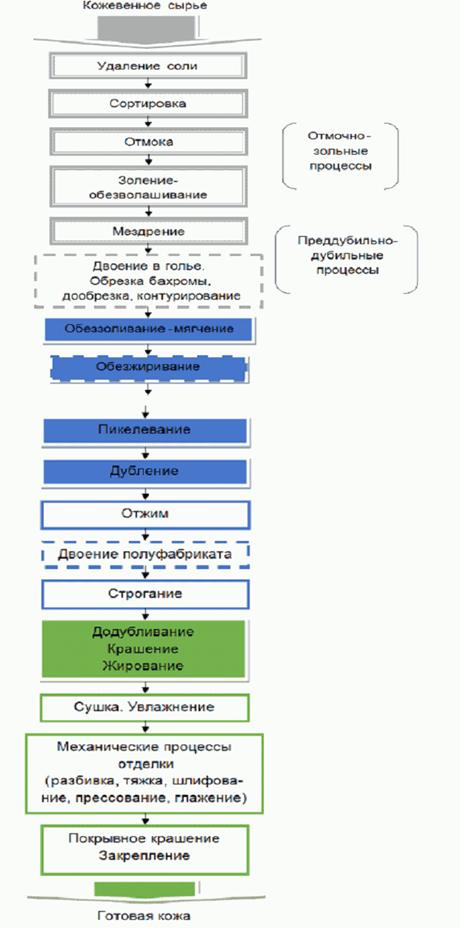

Сложившаяся к настоящему времени общая схема кожевенного производства (см. рисунок 2.1), отражающая сущность выработки кож, имеет следующий вид:

- выделение из шкуры дермы с определенными, необходимыми для данного вида кожи, микроструктурой и химическим составом (получение голья). На этой стадии осуществляются следующие механические операции: сгонка шерсти, мездрение, двоение (при необходимости);

- фиксация структуры голья, придание структурным элементам устойчивости к действию влаги, термическим, бактериальным воздействиям (получение дубленого полуфабриката). Дубленый полуфабрикат отжимают, строгают, кантуют;

- придание дубленому полуфабрикату необходимых физико-механических свойств и внешнего вида. Этому способствуют такие операции, как разводка, отжим, сушка, увлажнение, тяжка, грунтование, покрывное крашение, шлифование, обеспыливание, прессование, глажение, измерение площади.

В соответствии с этим все процессы и операции кожевенного производства группируются следующим образом: подготовительные, заканчивающиеся получением голья, преддубильно-дубильные, заканчивающиеся получением дубленого полуфабриката, красильно-жировальные и отделочные, заканчивающиеся получением полуфабриката "краст" или готовой кожи. Такое деление примерно соответствует делению кожевенного завода на цехи.

Обработки, основу которых составляют химические и физико-химические явления, относят к процессам. Обработки, базирующиеся на механических воздействиях, относят к операциям. В результате их выполнения могут изменяться размеры и форма обрабатываемого объекта, а иногда и физические свойства.

Операции в кожевенном производстве характеризуются, как правило, индивидуальной обработкой каждой единицы сырья или полуфабриката с помощью машин, агрегатов, приспособлений и т.д.

Технологическая схема производства кож хромового метода дубления представлена на рисунке 2.1.

Технологии производства кож различного назначения могут существенно отличаться, но основная схема производства и последовательность процессов и операций идентичны. Жидкостные процессы проводятся в барабанах или баркасах. Отдельные процессы могут использоваться только для определенных видов сырья. Так, обезжиривание, в качестве обязательного процесса, применяется только при обработке овчины и свиных шкур. В производстве кож из овчины может отсутствовать процесс обезволашивания без сохранения шерсти, поскольку она может найти применение в качестве сырья для изготовления валяной обуви и фетра.

На отдельных стадиях производства получают кожевенные полуфабрикаты, которые могут передаваться как внутри предприятия, так и являться предметами торговли. Так на стадии отмочно-зольных процессов после двоения голья образуются два слоя: нижний (бахтармяный) спилок и верхний (лицевой) спилок, которые после дополнительной обработки известью можно использовать в производстве пищевых оболочек и биофармпрепаратов.

Рисунок 2.1 - Схема технологического процесса производства кож хромового дубления

При обработке овчины такой промежуточной стадией является пикелевание. Пикелеванное голье может передаваться на другие предприятия для дальнейшей переработки.

Наиболее распространенными видами полуфабрикатов, которые можно передавать с предприятия на предприятие, являются влажный полуфабрикат после хромового дубления wet blue и высушенный полуфабрикат после красильно-жировальных процессов без отделки "краст".

Кожевенное сырье поступает на предприятия из различных источников: непосредственно от мясоперерабатывающих заводов, от заготовительных организаций и фирм, от частных лиц.

2.1.1 Приемка, сортировка и хранение кожевенного сырья

Первым технологическим подразделением кожевенного предприятия является кожсырьевой цех, в котором производится приемка, сортировка, при необходимости доконсервирование сырья, и последующее его хранение. Предварительная сортировка может быть осуществлена на бойне или фирмами-заготовителями, но в любом случае производиться дополнительно в процессе приемки сырья. Сортировка осуществляется в зависимости от вида сырья, массы, сортности. В некоторых случаях производится дополнительное контурирование шкур.

Доконсервирование кожевенного сырья производится методом пересыпки солью, в некоторых случаях с добавлением биоцидов.

Кожевенное сырье, сформированное в производственные партии, хранится на специальных поддонах в вентилируемых и прохладных помещениях, откуда поступает на обработку в отмочно-зольный цех.

2.1.2 Отмочно-зольные процессы и операции

Отмока. Большая часть кожевенного сырья поступает для переработки на кожевенные заводы в консервированном виде (мокросоленом, пресно-сухом, сухо-соленом). Расконсервирование сырья и приведение его в состояние, максимально приближающееся к парному как по степени обводнения, так и по микроструктуре, достигается в процессе отмоки. При отмоке из сырья удаляются консервирующие вещества, грязь, кровь и растворимые белки. Шкуры после отмоки должны быть мягкими по всей толщине и площади, матово-белыми в разрезе. Содержание влаги в сырье из шкур крупного рогатого скота после отмоки должно быть не менее 65%.

Отмока проводится в подвижной аппаратуре, в основном в барабанах. Внешний вид барабана для проведения отмочно-зольных процессов представлен на рисунке 2.2.

Рисунок 2.2 - Барабан для отмочно-зольных процессов

Продолжительность процесса отмоки определяется в зависимости от метода консервирования, состояния сырья, использования обострителей и составляет от нескольких часов до двух суток. В некоторых случаях для предотвращения развития бактериальных процессов в рабочий раствор вводят биоциды. Для интенсификации процесса отмоки рекомендуется использовать ферментные препараты и поверхностно-активные вещества.

При проведении отмоки контролируют параметры процесса (температуру, жидкостный коэффициент (ж. к.), продолжительность, расход химических материалов и воды), состояние шкур (мягкость, цвет разреза шкуры, который должен быть равномерно белым), состояние волосяного покрова.

Обезволашивание и золение. Цель обезволашивания - ослабление связи волоса и эпидермиса с дермой и полное его разрушение. При обработке шкур в сульфидно-известковом растворе одновременно с обезволашиванием осуществляется золение. Отдельные технологии предусматривают использование щелочных протеаз и вспомогательных химических материалов для усиления обезволашивающего действия.

При обезволашивании сырья из шкур овец для сохранения ценной шерсти используют намазной метод, заключающийся в нанесении на бахтармяную сторону шкуры смеси, состоящей из сульфида натрия, гидроксида кальция и хлорида кальция. Эта смесь может быть нанесена как вручную, так и методом полива. В результате такой обработки связь волоса с дермой значительно ослабевает, и его можно легко удалить со шкуры на волососгонных машинах или вручную. Овчина после удаления шерсти поступает на золение.

В результате золения получают упругое набухшее голье, освобожденное от шерсти, а также в значительной степени от глобулярных белков и небелковых компонентов.

Мездрение. Назначение операции - удаление со шкур или голья на мездрильных машинах подкожно-жировой клетчатки, прирезей мяса и сала. Мездрение может проводиться в сырье после отмоки и золения. Наиболее качественное мездрение осуществляется после золения, когда обрабатывается голье в состоянии набухания, при котором достигается требуемая степень упругости и выравнивание толщины отдельных топографических участков.

Мездра, удаляемая в процессе машинной обработки, подается с промывной водой в специальные сборники.

Двоение голья. Назначение операции - получение голья и кожи заданной толщины. Преимуществами двоения голья являются более высокое качество кож и больший выход готовых кож по площади по сравнению с двоением хромированного полуфабриката. Однако равномерность толщины голья в результате двоения не всегда отвечает предъявляемым требованиям. К тому же двоение в голье является достаточно трудоемкой операцией.

Операция производится на двоильных машинах, снабженных ленточным ножом. В результате распиливания голья получают верхний (лицевой) и нижний (бахтармяный) спилок.

2.1.3 Преддубильно-дубильные процессы и операции

Обеззоливание. Цель процесса - удаление щелочных реагентов из голья после золения и снятие нажора. При обеззоливании применяются кислые соли, например сульфат аммония, и слабые органические кислоты, например молочная или фталевая. Использование сильных кислот может привести к образованию токсичного сероводорода. В процессе обеззоливания из голья извлекаются водорастворимые белки и остатки кератина волоса. В результате обеззоливания голье переводится в состояние, близкое к нейтральному, уменьшается его набухание, создается pH среды, благоприятный для проведения мягчения, уменьшается содержание в голье солей кальция.

Мягчение. Это кратковременная обработка частично или полностью обеззоленного голья в водной среде при повышенной температуре ферментными препаратами, в результате которой удаляются остатки гнейста, происходит полное опадение нажора, удаление из дермы межволоконных белков, продуктов распада кератина, углеводов и жиров шкуры, увеличивается воздухопроницаемость голья. В процессе мягчения происходит более глубокое разделение структурных элементов лицевого слоя дермы, вследствие чего он приобретает мягкость, гладкость, шелковистость, а готовая кожа становится эластичной и более тягучей.

Обезжиривание проводится при обработке сырья из шкур овец, содержание жировых веществ в которых составляет 15% - 20%. Значительное содержание жира может отрицательно сказаться на проведении процессов дубления и крашения.

Существуют три основных метода обезжиривания:

- органоэмульсионное, при котором голье обрабатывается в водном растворе в присутствии поверхностно-активных веществ и органических растворителей;

- водноэмульсионное, при котором голье обрабатывается в водном растворе в присутствии поверхностно-активных веществ;

- обезжиривание в среде органического растворителя.

Пикелевание. Цель процесса - подготовить голье к дублению. Обработку проводят растворами, состоящими из смесей кислот или одной кислоты и соли. Значение pH пикельной жидкости составляет примерно 3, 5.

Дубление. Процесс дубления является одним из важнейших в кожевенном производстве. Дубление может производиться как на отработанной пикельной жидкости, так и на новом растворе. Дубящие вещества вступают во взаимодействие с функциональными группами молекулярных цепей коллагена, образуя устойчивые дополнительные поперечные связи. При этом происходит формирование пористой структуры кожи, она приобретает устойчивость к гидротермическому воздействию, к действию микроорганизмов, повышается прочность на разрыв.

Различают следующие виды дубления: хромовое дубление, при котором используют основные сульфаты хрома (III) одни или в сочетании с другими дубящими соединениями (солями алюминия, циркония, титана); различные варианты комбинированного дубления с использованием растительных, синтетических и минеральных дубителей.

Кожи хромового метода дубления составляют 80% от общего выпуска кожевенных фабрикатов. Выбор метода определяется требуемыми характеристиками готовых кож.

Отжим влаги. Цель операции - механическое удаление влаги из продубленного полуфабриката (отжим) на отжимных валичных машинах или гидравлических отжимных прессах.

Двоение полуфабриката. Цель операции - получить полуфабрикат и кожу заданной толщины. Двоение полуфабриката осуществляют после хромового дубления и отжима влаги. При двоении полуфабриката достигается большая равномерность готовых кож по толщине.

Строгание. Цель операции - выравнивание на строгальной машине толщины полуфабриката по всей площади, обеспечение требуемой толщины готовой кожи, получение чистой и гладкой бахтармы кожи. В результате строгания образуется хромовая стружка, которая прессуется и направляется на дальнейшую переработку.

2.1.4 Красильно-жировальные процессы и операции

Нейтрализация. Цель нейтрализации - подготовить кожевенный полуфабрикат хромового дубления к крашению и жированию, повысить pH полуфабриката. Для нейтрализации применяют соли щелочного характера, в основном гидрокарбонат натрия и формиат натрия.

Додубливание. Цель додубливания - уменьшить различия по толщине и плотности различных топографических участков полуфабриката, снизить потери по толщине при разводке и сушке кож, улучшить равномерность распределения жирующих веществ. Для додубливания используют растительные и синтетические дубители, их смеси, минеральные дубители.

Крашение проводят для получения требуемого цвета в соответствии с ассортиментом готовой кожи. Для крашения кож применяют анионные кислотные, в том числе металлокомплексные, и прямые красители.

Жирование. Целью жирования является придание коже мягкости, эластичности, предотвращение усадки кож в процессе сушки. Кожи для обуви, одежды и галантереи обрабатывают эмульсиями жиров. Натуральную юфть жируют в расплаве жиров.

Отжим влаги проводят на отжимных и комбинированных отжимных разводных машинах. Снижение содержание влаги в полуфабрикате положительно влияет на качество выполнения разводки полуфабриката, производительность работы на этой операции и на выход кож по площади.

Разводка. Цель операции - разглаживание на разводной машине лицевой поверхности полуфабриката, устранение имеющихся на нем морщин, сгибов, расправление периферийных участков. В результате разводки значительно улучшается внешний вид лицевой поверхности полуфабриката, увеличивается выход кож по площади на 15% - 20%.

2.1.5 Сушильно-увлажнительные процессы

Сушка. Цель сушки - удаление избыточной влаги из полуфабриката. При сушке завершается процесс формирования кожи. Сушка может проводиться в свободном или в фиксированном состоянии (внаклейку на пластинах, врастяжку на перфорированных рамах, в условиях вакуума).

Полуфабрикат хромового дубления для верха обуви сушат в две или три стадии: на первой стадии в свободном состоянии или внаклейку на стеклянные поверхности, на второй стадии (после увлажнения и тяжки) - в фиксированном состоянии на рамах или гладких поверхностях вакуумных сушилок. При трехстадийной сушке полуфабрикат высушивают до влажности 28% - 40% в вакуумных сушилках, досушивают в свободном состоянии до равновесной влажности и после увлажнения и тяжки проводят заключительную сушку в фиксированном состоянии.

Многостадийная сушка необходима для получения мягких кож, что имеет особое значение при выработке лицевых эластичных кож, кож для перчаток и одежды.

Увлажнение. Кожа после сушки отличается стойкостью, малой подвижностью структурных элементов, в той или иной мере склеенных в процессе сушки. Для эффективного выполнения последующих механических операций (тяжки, разбивки и др.), а также для предупреждения появления дефектов необходимо увеличить подвижность структурных элементов дермы, придать полуфабрикату пластические свойства. Это достигается путем увлажнения высушенных кож.

Количество введенной в полуфабрикат влаги в результате увлажнения зависит от вида полуфабриката, применяемого оборудования и интенсивности деформаций при механических операциях.

2.1.6 Отделочные операции

Тяжка. Цель тяжки - повысить прочность, мягкость, гибкость и эластичность кож хромового дубления, юфти и др., увеличить их площадь и уменьшить тягучесть. Тяжку выполняют на тянульных машинах различных типов несколько раз с промежуточной пролежкой.

Покрывное крашение. Покрывное крашение включает совокупность физико-химических и механических воздействий, назначение которых - придание коже красивого внешнего вида, соответствующего требованиям моды, необходимых физико-механических свойств, а также увеличение выхода площади. Покрывное крашение имеет первостепенное значение в расширении и обновлении ассортимента кож, их конкурентоспособности. Пленка покрывной краски, нанесенная на лицевую поверхность кожи, придает ей необходимый блеск или матовость, позволяет выровнять окраску, полученную при барабанном крашении, закрывает незначительные лицевые пороки.

Покрытие на коже должно обладать хорошими эксплуатационными свойствами (устойчивостью к многократным циклическим деформациям, устойчивостью к трению, морозостойкостью), обеспечивать гигиенические свойства кожи. Отделочное покрытие создают на коже путем последовательного нанесения на ее поверхность грунта, покрывной краски и закрепителя. Покрытие на коже представляет собой многослойную композицию и формируется в несколько приемов. Каждый слой имеет свое назначение и свойства.

Шлифование и обеспыливание. Цель шлифования - снятие тонкого слоя кожи с лицевой стороны или бахтармы с помощью шлифовальной шкурки. При шлифовании с бахтармы кожа выравнивается по толщине и приобретает бархатистость. Путем шлифования с лицевой стороны удаляют мелкие неглубокие лицевые пороки или всю лицевую поверхность, как это требуется при выработке кож с искусственной лицевой поверхностью. Важное значение имеет шлифование при выработке ворсовых кож (нубук, велюр, замша). Шлифование выполняют на специальных шлифовальных машинах, как правило, несколько раз.

В результате шлифования выделяется большое количество пыли, которая должна быть удалена на обеспыливающих машинах.

Грунтование - нанесение непигментированного пропитывающего и пигментированного грунта.

Непигментированный грунт прочно связывается с кожей и обеспечивает адгезию последующих слоев покрытия, в том числе пигментированного грунта. Непигментированный грунт наносят на поверхность кожи в распылительных агрегатах и затем подсушивают. Применение пропитывающих грунтов предусмотрено при выработке кож с анилиновой и полуанилиновой отделкой с целью создания подложки для последующих слоев отделочного покрытия. Пропитывающий грунт наносят с помощью поливочных машин, валичных машин или в распылительных агрегатах.

Разбивка. При выработке эластичных, перчаточных кож и велюра для достижения требуемой мягкости проводят разбивку в подвесном барабане.

Пигментированный грунт придает поверхности кожи необходимую окраску, выравнивает микронеровности на поверхности кожи.

Пигментированный грунт наносят на кожу в щеточных агрегатах, в которых рабочий раствор разбрызгивается из форсунок на движущуюся кожу, втирается специальными щетками, затем подсушивается в специальной зоне того же агрегата. Пигментированный грунт можно наносить валичным способом.

Покрывная краска - сложная композиция, в состав которой входят различные пленкообразователи, пигменты, красители, пластификаторы, а также вспомогательные добавки. Покрывную краску (средние слои покрытия) наносят на загрунтованную поверхность кожи очень тонкими слоями путем многократного распыления (3-4 покрытия с промежуточной подсушкой).

Закрепляющий слой предназначен для придания покрытию блеска, устойчивости к механическим воздействиям, повышенной температуре, воде, органическим растворителям.

Прессование, глажение, нарезка (тиснение). Путем прессования формируют покрытие, выравнивают лицевую поверхность кожи, придают ей блеск, улучшают внешний вид, а также повышают адгезию покрытия к коже. Прессование выполняют плитой, как гладкой, так и с различными рисунками. Тиснение (нарезка) повышает сортность кож и улучшает их использование при раскрое на обувных фабриках.

При прессовании и тиснении облагороженных кож уплотняется лицевой слой, уменьшается его впитывающая способность, что препятствует образованию провалов покрытия, характеризующихся недостаточной укрывистостью, шершавостью и матовостью лицевой поверхности кожи.

Прокатка. Прокатка - завершающая отделочная операция при выработке кож для низа обуви. В результате прокатки повышаются жесткость и плотность кож, увеличиваются сопротивление разрыву, прочность держания крепителя в обуви (винта или шпильки), площадь, приобретается блеск, выравнивается поверхность кожи. Давление при прокатке регулируется в зависимости от вида и назначения кожи. Полуфабрикат прокатывают на роликовых непроходных и проходных катках.

Измерение площади и толщины. Площадь и толщина кожи измеряются автоматически на проходных машинах контактного и бесконтактного действия с механическими или электрическими счетно-решающими устройствами.

2.2 Снижение потенциальных выбросов в окружающую среду

Основными выбросами в окружающую среду от кожевенных предприятий являются сточные воды, твердые отходы и выбросы в атмосферу.

2.2.1 Сточные воды

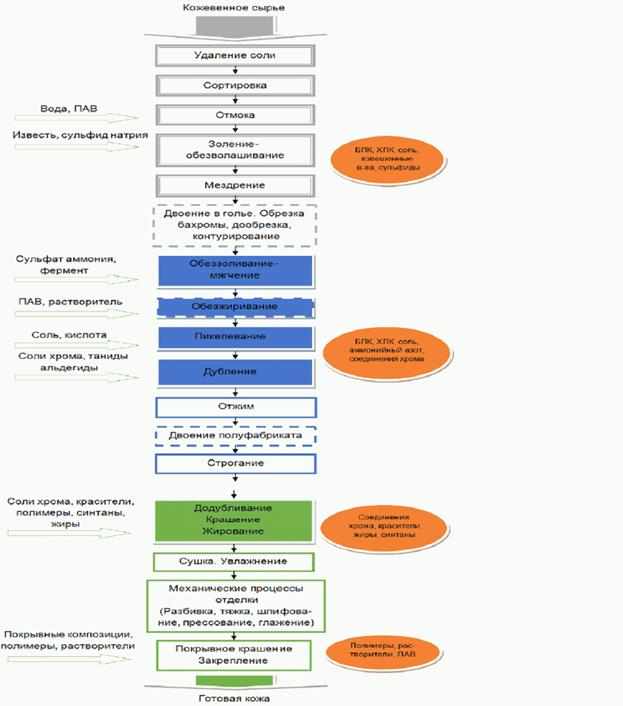

Сточные воды кожевенных предприятий характеризуются высоким содержанием органических и неорганических химических соединений. Используемые в технологических процессах химические реагенты и вода представлены на рисунке 2.3 на схеме слева, а с правой стороны показана характеристика образующихся отходов и сточных вод.

Рисунок 2.3 - Потребляемые химические вещества и характеристика стоков

Очистка сточных вод может осуществляться на очистных сооружениях непосредственно на кожевенных предприятиях или после предварительной очистки - на специализированных установках водоочистки.

Существует множество разнообразных технологий очистки производственных стоков, среди которых можно выделить следующие (см. таблицу 2.1):

Таблица 2.1 - Методы очистки стоков кожевенных предприятий

|

Механическая очистка |

Улавливание и удаление грубых примесей (взвешенные вещества, коллоидные системы, жиры, масла, ПАВ) |

|

Физико-химическая очистка |

Включает в себя окисление, осаждение, флотацию. При этом удаляются органические соединения, сульфиды, соли хрома |

|

Биологическая очистка |

Биохимическое окисление органических веществ под действием аэробных и анаэробных микроорганизмов |

2.2.2 Вторичные продукты и отходы кожевенного производства

В процессе переработки кожевенного сырья в готовую кожу переходит от 20% до 25%, в зависимости от назначения готовой кожи, от общей массы шкур, поступающих на обработку. Оставшаяся часть растворяется и переходит в сточные воды и накапливается на отдельных стадиях обработки в виде отходов. В зависимости от стадий, на которых они образуются, отходы можно классифицировать по степени их токсичности (см. таблицу 2.2).

Таблица 2.2 - Перечень отходов (согласно ГОСТ 30775-2001 "Ресурсосбережение. Обращение с отходами классификация, идентификация и кодирование")

|

Код отхода |

Описание отхода |

|

4 1 0 |

Отходы от выделки кожи |

|

4 1 1 |

Отходы известкового расщепления |

|

4 1 2 |

Известковые отходы |

|

4 1 3 |

Обезжиренные отходы |

|

4 1 4 |

Использованные воды, содержащие Cr(VI) |

|

4 1 5 |

Использованные воды, содержащие Cr(III) |

|

4 1 6 |

Использованные воды без хрома |

|

4 1 7 |

Шлам, содержащий Cr(VI) |

|

4 1 8 |

Шлам, содержащий Cr(III) |

|

4 1 9 |

Шлам без хрома |

|

4 1 10 |

Отходы выделки кож (скобление, разрезание, полировка) |

|

4 1 11 |

Поглощающие фильтрующие материалы, обтирочные ткани и защитная одежда |

Отходы выделки кож включают соль, волосы или шерсть, обрезь, мездру, стружку, жиры, отработанные масла, шламы от очистки сточных вод, отходы от отделочных процессов, органические растворители, кожевенную пыль и другие вещества.

Объем и вид отходов во многом определяется технологией производства и методикой очистки сточных вод. Некоторые отходы могут использоваться как товарная продукция, например гольевой спилок, жиры, хромовая стружка. Другие отходы могут быть переработаны на самом предприятии после предварительного удаления влаги, прессования, термообработки. Однако высокие затраты на такие методы утилизации не позволяют использовать их в больших масштабах. При хранении отходов на территории кожевенного предприятия нередко возникают проблемы с появлением неприятных запахов.

Стадии образования побочных продуктов и отходов кожевенного производства показаны на рисунке 2.4.

Рисунок 2.4 - Схема образования побочных продуктов в технологическом процессе

2.2.3 Выбросы в атмосферу

В сравнении с объемом сточных вод выбросы в атмосферу составляют относительно небольшие величины. Наиболее чувствительной проблемой для кожевенных предприятий был специфический запах, однако в настоящее время эта проблема в значительной степени решена.

В воздушную среду выделяются: твердые микрочастицы, органические растворители, сероводород, аммиак. Эти выбросы могут распространяться за пределы территории предприятия, но и представляют опасность для работников соответствующих цехов, что требует установки соответствующего вентиляционного оборудования.

Выбросы аэрозольных частиц. Основной объем выбросов твердых микрочастиц характерен для механических операций шлифования и разбивки. Аэрозоли образуются при нанесении покрытий методом распыления. Для улавливания аэрозолей применяются специальные фильтры. Предотвратить выбросы аэрозольных частиц можно, используя герметичное оборудование и химические материалы в виде жидкостей.

Органические растворители. Источником загрязнения воздуха органическими растворителями на кожевенных предприятиях являются отделочные операции, в частности покрывное крашение, в которых используются такие растворители, как бутилацетат, этилацетат, ацетон, метилизобутилкетон. Использование органических растворителей может быть снижено путем замены их водоэмульсионными композициями, а также применением современных методов нанесения покрытий, например на валичных машинах.

Сероводород. Сероводород токсичен в относительно низких концентрациях и обладает характерным запахом. Он может выделяться в отмочно-зольных цехах из отработанных растворов при значениях pH меньше 9.5. Следует избегать смешивания кислотных и щелочных стоков, в том числе и на очистных сооружениях. Частично сероводород может выделяться при обеззоливании и пикелевании. Тщательная промывка голья и введение в обеззоливающую жидкость небольшого количества пероксида водорода или бисульфита натрия может предотвратить выделение сероводорода в воздушную среду. В производственных помещениях рекомендуется устанавливать приточно-вытяжную вентиляцию.

Сероводород также может выделяться из сульфатов при обработке сточных вод анаэробнымим бактериями в процессах переработки и хранения осадка.

Аммиак. Аммиак может выделяться в процессе обеззоливания и в процессе крашения. Снизать концентрацию аммиака в рабочей зоне можно при использовании ряда технологических приемов, при эффективной промывке голья, а также за счет установки приточно-вытяжной вентиляции.

Запах. Неприятный запах вблизи кожевенных предприятий может быть причиной жалоб местного населения. Запах проявляется вследствие ряда технологических обработок кожевенного сырья, а также из-за присутствия отходов и значительного объема сточных вод. Качественная обработка и соответствующие условия хранения кожевенного сырья позволяют снизить проявление запаха. Этому будет способствовать требуемая влажность и температура кожсырьевого цеха и герметичность помещения.

Наиболее ощутимые запахи характерны для очистных сооружений.

Раздел 3. Текущие уровни эмиссии в окружающую среду и потребления ресурсов

В данном разделе приведена информация по типовым уровням расхода и эмиссии выбросов кожевенных предприятий. Представленные данные в значительной степени определяются видом сырья и готовой продукции, технологией обработки, местными условиями.

3.1 Потребление и эмиссии

При работе кожевенных предприятий в окружающую среду выделяются жидкие, твердые и газообразные отходы. В свою очередь предприятие потребляет кожевенное сырье, энергию, химические материалы и воду. Основные объемы стоков образуются при выполнении жидкостных процессов. Основную массу перерабатываемого сырья представляют шкуры мокросоленого метода консервирования.

На рисунке 3.1 представлен общий вид входных и выходных параметров типового технологического процесса производства кожи. Некоторые значения входных параметров, например потребление энергии и химических материалов, могут изменяться в зависимости от конкретной технологии производства. То же самое можно сказать об отходах производства, объем которых зависит от перерабатываемого сырья, использования методов рециркуляции отработанных растворов, системы очистки сточных вод и других условий производства.

Рисунок 3.1 - Схема потребляемых ресурсов и образующихся отходов при производстве кожи

Более детальная информация по потреблению и образующимся отходам в производстве кожи представлена в таблице 3.1.

Таблица 3.1 - Потребляемые ресурсы и отходы на различных стадиях технологии производства кожи

|

Технологический процесс |

Потребляемый ресурс |

Отработанный раствор |

Отходы |

Эмиссия в воздушную среду |

Первичная обработка сырья и отмочно-зольные процессы и операции | ||||

|

Первичная обработка сырья |

Хлорид натрия, биоциды, энергия для охлаждения |

Незначительное количество раствора биоцидов |

Хлорид натрия |

Запах |

|

Отмока |

Вода, щелочные реагенты, смачиватели, ПАВ, биоциды, ферменты |

ХПК, БПК, взвешенные вещества, растворимые белки, грязь, кровь, соль, смачиватели, ПАВ, биоциды, ферменты | ||

|

Мездрение |

Вода |

ХПК, БПК, взвешенные вещества, растворимые белки |

Мездра | |

|

Золение-обезволашивание. Промывка |

Вода, гидроксид кальция, сульфид натрия, ферменты, ПАВ |

ХПК, БПК, взвешенные вещества, растворимые белки, эмульгированный жир, продукты деструкции волоса, гидроксид кальция, аммонийный азот, биоциды, сульфиды |

Волос, осадок извести после очистки стоков |

Сероводород |

|

Двоение |

Вода |

То же, что и после предыдущего процесса |

Гольевой спилок, обрезь | |

Преддубильно-дубильные процессы и операции | ||||

|

Обеззоливание-мягчение. Промывка |

Вода, сульфат аммония, ферменты |

ХПК, БПК, взвешенные вещества, растворимые белки, продукты деструкции волоса, аммонийный азот, сульфиды, соли кальция |

Аммиак, сероводород | |

|

Обезжиривание (для свиного сырья и овчины) |

Вода, ПАВ, органический растворитель |

ХПК, БПК, взвешенные вещества, растворимые белки, жиры, растворители, ПАВ | ||

|

Пикелевание |

Вода, кислоты, соль, фунгициды |

ХПК, БПК, взвешенные вещества, растворимые белки, соль, кислоты, фунгициды |

Сероводород, летучие кислоты | |

|

Дубление. Промывка |

Вода, кислоты, дубители, фунгициды, средства для повышения основности, маскирующие добавки |

ХПК, БПК, взвешенные вещества, растворимые белки, соль, кислоты, фунгициды, средства для повышения основности, маскирующие добавки | ||

|

Отжим |

То же, что и после предыдущего процесса | |||

|

Двоение. Строгание. Обрезка |

Спилок, стружка, обрезь | |||

Красильно-жировальные процессы и операции | ||||

|

Промывка |

Вода, органические кислоты |

Кожевенная стружка, органические кислоты | ||

|

Нейтрализация. Промывка |

Вода, нейтрализующие соли, синтаны |

ХПК, БПК, взвешенные вещества, растворимые белки, нейтрализующие соли, синтаны | ||

|

Додубливание |

Вода, дубящие агенты, синтаны, кислоты, полимерные дубители |

ХПК, БПК, взвешенные вещества, растворимые белки, дубящие агенты, синтаны, кислоты | ||

|

Крашение. Промывка |

Вода, красители, ПАВ, кислоты |

Красители, хлорорганические соединения, ПАВ, кислоты |

Аммиак, фенолы | |

|

Жирование |

Вода, ПАВ, жиры, кислоты |

Жиры, хлорорганические соединения, ПАВ, кислоты | ||

|

Отжим. Разводка |

Жиры, хлорорганические соединения, ПАВ, кислоты | |||

Отделочные процессы и операции | ||||

|

Сушка |

Энергия |

Тепло, пар | ||

|

Механические операции |

Энергия |

Кожевенная пыль |

Тепло | |

|

Грунтование. Покрывное крашение. Закрепление покрытий |

Вода, грунты, покрывные краски, закрепители, ПАВ |

Компоненты отделочных материалов, ПАВ |

Шлам после очистки стоков |

Органические растворители, аэрозоли, альдегиды |

Мероприятия по снижению загрязнения стоков и воздушной среды | ||||

|

Очистка воздуха |

Фильтрующие материалы, вода, химические реагенты |

Отработанные реагенты |

Шлам, фильтры | |

|

Очистка сточных вод |

Энергия, специальная химия |

Шлам |

Сероводород, аммиак | |

|

Переработка отходов |

Энергия, химические материалы в зависимости от вида отходов и технологии обработки |

Химические материалы в зависимости от вида отходов и технологии обработки |

Зависит от вида отходов и способа обработки |

В зависимости от вида отходов и технологии обработки |

3.2 Химические материалы

Объем различных химических материалов, используемых при производстве кожи, может варьироваться в широком диапазоне, который зависит от вида обрабатываемого сырья, вида готовой продукции и технологии обработки.

Из неорганических химических материалов в кожевенной технологии применяются сульфид натрия, гидроксид кальция, серная и соляная кислота, карбонат натрия, сульфит натрия. Также используются различные многотоннажные органические соединения - уксусная и муравьиная кислота, растительные дубители, полимерные смолы, красители, жирующие материалы. Примерные объемы потребляемых химических материалов (в процентах от общего объема) представлены в таблице 3.2 [15].

Таблица 3.2 - Основные и вспомогательные химические материалы, используемые в технологии производства кож из шкур КРС

|

Химические материалы |

Объем потребления, % |

|

ПАВ (анионные, катионные, неионогенные) |

2 |

|

Антисептики, биоциды |

0, 3 |

|

Неорганические соединения (сульфид натрия, гидроксид кальция, соли, кислоты) |

37 |

|

Дубители (минеральные, растительные, альдегидные) |

25 |

|

Органические кислоты (уксусная, муравьиная) |

5 |

|

Красители |

4 |

|

Жирующие материалы |

7 |

|

Материалы для отделки |

11 |

|

Органические растворители |

4 |

|

Ферментные препараты |

2 |

|

Вспомогательные материалы |

2, 7 |

|

Итого |

100 |

Перечисленные выше химические материалы, особенно из числа вспомогательных веществ, не всегда сопровождаются паспортами безопасности продукции, что не позволяет оценить их реальную опасность для здоровья работников предприятий и токсичность при воздействии на окружающую среду.

В этой связи целесообразно проводить оценку потенциальной токсичности и экологических последствий воздействия того или иного химического материала. При этом следует учитывать следующие факторы:

- химический состав или строение материала;

- среда, в которой этот химический материал содержится (выделяется);

- содержание (концентрация) химического материала;

- возможная трансформация химических материалов в процессе обработки.

Информация о химических веществах и их потенциальной опасности представлена в Перечне загрязняющих веществ, в отношении которых применяются методы государственного регулирования в области охраны окружающей среды (распоряжение Правительства РФ от 8 июля 2015 г. N 1316-р). Для импортируемых химических материалов существуют требования Европейского химического законодательства "Правила Сообщества о химических веществах и их безопасного использования" (Регламент Европейского парламента и Совета ЕС 1907/2006 от 18 декабря 2006 г. относительно регистрации, оценки, разрешения и ограничения химических веществ (Регламент REACH)).

3.2.1 Хлорид натрия

Хлорид натрия поступает в сточные воды кожевенного производства после проведения отмочно-зольных и преддубильно-дубильных процессов. Хлорид натрия хорошо растворим в воде, практически не осаждается, и поэтому сточные воды очистить от этой соли достаточно проблематично. Способы, позволяющие рекуперировать хлориды из отработанных растворов, требуют больших затрат и проведения сложных обработок, таких как электродиализ, обратный осмос, ультрафильтрация, выпаривание и др. [14].

Содержание хлоридов в отработанных растворах на отдельных стадиях технологического процесса представлено на диаграмме (см. рисунок 3.2).

Хлориды подавляют действие микроорганизмов в диапазоне концентраций 50-100 г/л. В смешанных производственных стоках кожевенных предприятий содержание хлоридов редко превышает 10 г/л, что не позволяет говорить о потенциальной опасности хлорида натрия.

Рисунок 3.2 - Сравнительная концентрация хлоридов в отработанных растворах, г/л

3.2.2 Сульфаты

Основными процессами, приводящими к загрязнению стоков сульфатами, являются процессы обеззоливания, дубления и додубливания. При обеззоливании применяется сульфат аммония, в дублении - серная кислота и основной сульфат хрома. Многие синтетические дубители содержат сульфатные группы. Также сульфаты могут образовываться при окислении сульфидов в сточных водах.

Присутствие сульфатов в сточных водах в концентрациях до 5 г/л не сказывается на процессах биологической очистки, однако может привести к разрушению бетонных очистных сооружений.

Содержание сульфатов в отработанных растворах представлено на рисунке 3.3 [14].

Рисунок 3.3 - Сравнительная концентрация сульфатов в отработанных растворах, г/л

3.2.3 Сульфиды

Содержание сульфидов в сточных водах кожевенного производства обусловлено использованием в процессе золения-обезволашивания сульфида и гидросульфида натрия. Содержание сульфидов в отработанных растворах после золения-обезволашивания и после обеззоливания-мягчения представлено на рисунке 3.4.

Рисунок 3.4 - Сравнительная концентрация сульфидов в отработанных растворах, г/л

В рабочих растворах и отработанных стоках щелочного характера сульфиды присутствуют в неактивном состоянии. Однако при значениях pH менее 9, 5 из таких стоков выделяется сероводород, характеризующийся неприятным запахом и высокой токсичностью, даже при низких концентрациях. Смертельной для человека концентрацией сероводорода в воздухе считается значение 100 ppm, при этом особого запаха не ощущается.

Предельно допустимой концентрацией сероводорода в воздухе производственных помещений считается 0, 008 мг/м3. Для обеспечения условий безопасности производственные цеха, где возможно выделение сероводорода, должны быть оснащены приточно-вытяжной системой вентиляции.

Сероводород может образовываться в системах очистки сточных вод под действием анаэробных бактерий. Эти бактерии способны восстанавливать сульфаты до сероводорода, увеличивая его концентрацию в стоках. Соединения, содержащие тиоловые группы, могут переходить в раствор в результате разрушения кератина волоса.

Содержание сероводорода в воздухе в объемных концентрациях от 4% до 45% может привести к возгоранию и взрыву этой смеси.

3.2.4 Азотсодержащие соединения

Азотсодержащие соединения в сточных водах образуются в основном в результате разрушения белка при проведении отмочно-зольных процессов, а также в процессе обеззоливания сульфатом аммония. В очистных сооружениях биологической очистки аммонийный азот подвергается нитрификации.

Принимая во внимание токсичность аммонийного азота в отношении водной флоры и фауны, высокое значение ХПК и БПК, возможность образования нитратов, следует обращать особое внимание на снижение использования азотсодержащих химических материалов в технологическом процессе. На диаграмме (см. рисунок 3.5) представлены сравнительные концентрации аммонийного азота на отдельных стадиях кожевенного производства.

Рисунок 3.5 - Сравнительная концентрация аммонийного азота в отработанных растворах, г/л

3.2.5 Дубящие соединения

3.2.5.1 Дубящие соединения хрома (III)

Соединения хрома переходят в отработанные растворы после процессов дубления и додубливания, а также в результате промывок. Содержание соединений хрома (III) в отработанных растворах представлено на рисунке 3.6.

Рисунок 3.6 - Содержание соединений хрома (III) в отработанных растворах

Дубящее действие солей хрома известно с 1858 г. Хромовое дубление в настоящее время является самым распространенным - более 80% готовой кожи вырабатывается с использованием дубящих соединений хрома.

Хромовые соединения в значительных объемах попадают в природные водоемы. Влияя на состав и свойства природных вод, соединения хрома вызывают необратимые изменения в организмах растений и животных и опосредствовано воздействуют на всю биосферу. Предельно допустимая концентрация (ПДК) перед сбросом в природные водоемы составляет 0, 02 мг/л по хрому (VI) и 0, 07 мг/л по хрому (III), считая на оксид хрома (Приказ Росрыболовства от 18.01.2010 N 20 и СанПиН 2.1.5.980-00).

Токсическое действие хрома на человека приводит к нарушению обмена веществ, сказывается на повреждении печени, почек, желудочно-кишечного тракта, сердечно-сосудистой системы. Соединения хрома, попадая в организм человека, ингибируют ферменты и угнетают тканевое дыхание.

Соединения хрома осложняют очистку сточных вод от других загрязнителей, поскольку угнетают жизнедеятельность аэробных бактерий.

3.2.5.2 Растительные дубители

Экологические проблемы, связанные с применением растительных экстрактов, синтанов и альдегидных дубителей, обусловлены их низкой способностью к биологическому разложению и токсичностью по отношению к представителям водной флоры и фауны.

Таниды растительных дубителей представляют собой сложные полифенольные соединения, которые можно разделить на две основные группы:

- пирокатехиновые или конденсируемые (мимоза, квебрахо);

- пирогалловые или гидролизуемые (миробалан, дуб, сумах, каштан).

Фенольные соединения являются одними из самых трудноизвлекаемых веществ, содержащихся в сточных водах кожевенных предприятий. Содержание фенолов в промышленных стоках может составлять от 5 до 10 г/л, при том, что допустимая концентрация фенолов в питьевой воде и воде рыбохозяйственных водоемов составляет 0, 001 мг/л. Сточные воды, содержащие растительные дубители, характеризуются высокими значениями ХПК.

3.2.5.3 Синтетические дубители

Синтетические дубители (синтаны) в основном являются сульфированными продуктами конденсации ароматических соединений, таких как фенол, крезол или нафталин, с формальдегидом. В экологическом отношении синтаны неравноценны: одни из них не подвержены биологическому разложению, другие разлагаются легко и быстро. Способность синтанов к биоразложению зависит от содержания в них фенольных соединений [9]. Простые фенолы легко подвергаются биохимическому окислению. Многоатомные фенолы разрушаются под действием химических окислителей.

К синтетическим дубителям можно отнести аминосмолы, которые характеризуются содержанием незначительного количества формальдегида, а также высокомолекулярные продукты полимеризации акриловых мономеров. Эти продукты подвержены анаэробному и аэробному биологическому разрушению [14].

3.2.5.4 Альдегиды