![]() — Все документы — ПНСТ — ПНСТ 698-2023 НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ. СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ. ОКОНЕЧНЫЕ УСТРОЙСТВА ТРУБОПРОВОДА И ЛИНЕЙНЫЕ ТРОЙНИКИ

— Все документы — ПНСТ — ПНСТ 698-2023 НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ. СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ. ОКОНЕЧНЫЕ УСТРОЙСТВА ТРУБОПРОВОДА И ЛИНЕЙНЫЕ ТРОЙНИКИ

ПНСТ 698-2023 НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ. СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ. ОКОНЕЧНЫЕ УСТРОЙСТВА ТРУБОПРОВОДА И ЛИНЕЙНЫЕ ТРОЙНИКИ

Добавил: Богдан Кривошея

Дата: [22.03.2024]

ПНСТ 698-2023 НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ. СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ. ОКОНЕЧНЫЕ УСТРОЙСТВА ТРУБОПРОВОДА И ЛИНЕЙНЫЕ ТРОЙНИКИ

Утв. и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 12 июля 2023 г. N 26-пнст

Petroleum and natural gas industry. Subsea production systems. Pipeline end terminations and inline tees

ОКС 75.020

Срок действия - с 30 октября 2023 года

до 30 октября 2026 года

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 июля 2023 г. N 26-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: inf@gazprom335.ru и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gost.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является разработка правил и общих положений по проектированию и изготовлению оконечных устройств трубопровода и линейных тройников систем подводной добычи углеводородов.

1 Область применения

1.1 Настоящий стандарт устанавливает общие принципы и правила проектирования и изготовления оконечных устройств трубопровода и линейных тройников систем подводной добычи углеводородов.

1.2 В соответствии с [1] (статья 2) настоящий стандарт применяется в целях накопления опыта в отношении объекта стандартизации для возможной последующей разработки на его основе национального стандарта.

1.3 При проектировании оконечных устройств трубопровода и линейных тройников систем подводной добычи под техническим наблюдением российского морского регистра судоходства в дополнение к положениям настоящего стандарта следует руководствоваться [2].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 9.306 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 9.403 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Методы испытаний на стойкость к статическому воздействию жидкостей

ГОСТ 9.407 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 27.301 Надежность в технике. Расчет надежности. Основные положения

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 9012 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 24856 Арматура трубопроводная. Термины и определения

ГОСТ 26349 Соединения трубопроводов и арматура. Давления номинальные. Ряды

ГОСТ 30546.1-98 Общие требования к машинам, приборам и другим техническим изделиям и методы расчета их сложных конструкций в части сейсмостойкости

ГОСТ 31993 (ISO 2808:2007) Материалы лакокрасочные. Определение толщины покрытия

ГОСТ 32299 (ISO 4624:2002) Материалы лакокрасочные. Определение адгезии методом отрыва

ГОСТ 34094 (ISO 6761:1981) Трубы стальные. Отделка концов труб и соединительных деталей под сварку. Общие технические требования

ГОСТ 34395 Материалы лакокрасочные. Электроискровой метод контроля сплошности диэлектрических покрытий на токопроводящих основаниях

ГОСТ ISO 898-1 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы

ГОСТ ISO 898-2 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы

ГОСТ ISO 3183 Трубы стальные для трубопроводов нефтяной и газовой промышленности. Общие технические условия

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 27.102 Надежность в технике. Надежность объекта. Термины и определения

ГОСТ Р 51365-2009 (ИСО 10423:2003) Нефтяная и газовая промышленность. Оборудование для бурения и добычи. Оборудование устья скважины и фонтанное устьевое оборудование. Общие технические требования

ГОСТ Р 53678-2009 (ИСО 15156-2:2003) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 2. Углеродистые и низколегированные стали, стойкие к растрескиванию, и применение чугунов

ГОСТ Р 54123 Безопасность машин и оборудования. Термины, определения и основные показатели безопасности

ГОСТ Р 54382 Нефтяная и газовая промышленность. Подводные трубопроводные системы. Общие технические требования

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

ГОСТ Р 59305-2021 (ИСО 13628-1:2005) Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 1. Общие требования и рекомендации

ГОСТ Р ИСО 148-1-2013 Материалы металлические. Испытание на ударный изгиб на маятниковом копре по Шарпи. Часть 1. Метод испытания

ГОСТ Р ИСО 5817 Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества

ГОСТ Р ИСО 6507-1-2007 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

ГОСТ Р ИСО 8501-1 Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень окисления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий

ГОСТ Р ИСО 9001-2015 Системы менеджмента качества. Требования

ГОСТ Р ИСО 9606-1 Аттестационные испытания сварщиков. Сварка плавлением. Часть 1. Стали

ГОСТ Р ИСО 9712 Контроль неразрушающий. Квалификация и сертификация персонала

ГОСТ Р ИСО 13628-4-2016 Нефтяная и газовая промышленность. Проектирование и эксплуатация подводных эксплуатационных систем. Часть 4. Подводное устьевое оборудование и фонтанная арматура

ГОСТ Р ИСО 14732 Персонал, выполняющий сварку. Аттестационные испытания сварщиков-операторов и наладчиков для полностью механизированной и автоматической сварки металлических материалов

ГОСТ Р ИСО 15614-1 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 1. Дуговая и газовая сварка сталей и дуговая сварка никеля и никелевых сплавов

СП 14.13330.2018 Строительство в сейсмических районах

СП 58.13330.2019 Гидротехнические сооружения. Основные положения

СП 378.1325800.2017 Морские трубопроводы. Правила проектирования и строительства

ПНСТ 605-2022 Нефтяная и газовая промышленность. Системы подводной добычи. Инструменты телеуправляемых необитаемых подводных аппаратов и их интерфейсы

ПНСТ 618-2022 Нефтяная и газовая промышленность. Системы подводной добычи. Сварка и проверка качества сварных швов трубопроводов

ПНСТ 690-2022 Нефтяная и газовая промышленность. Системы подводной добычи. Проектирование электрохимической защиты. Методические указания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59304, ГОСТ 24856, ГОСТ Р 27.102, а также следующие термины с соответствующими определениями:

3.1

|

безопасная рабочая нагрузка: Расчетная нагрузка без динамической составляющей силового воздействия на конструкцию. [ГОСТ 31844-2012, пункт 3.1.13] |

3.2 деталь трубопровода; фасонная деталь, фитинг: Часть трубопровода, предназначенная для соединения отдельных его участков с изменением или без изменения направления, или проходного сечения (отвод, переход, тройник, заглушка, фланец) и изготовленная из материала одной марки.

3.3 линейный тройник: Система трубопроводов с запорной арматурой на линии отвода, ввариваемая в линейный трубопровод, обеспечивающая возможность одного подсоединения к основному оборудованию системы подводной добычи при помощи трубных вставок.

3.4 основная линия оконечного устройства трубопровода [линейного тройника]: Любой трубопровод, состоящий из деталей трубопровода, соединяющий оконечные устройства трубопровода и линейные тройники с линейным трубопроводом сварным соединением.

4 Обозначения и сокращения

4.1 В настоящем стандарте использованы следующие сокращения:

БРН - безопасная рабочая нагрузка;

ЗА - запорная арматура;

КД - конструкторская документация;

ЛКП - лакокрасочное покрытие;

ЛТ - линейный тройник;

ОТК - отдел технического контроля;

ОУТ - оконечные устройства трубопровода;

ПМИ - программа и методика испытаний;

ПО - программное обеспечение;

ПТФЭ - политетрафторэтилен;

СПД - система подводной добычи;

ТНПА - телеуправляемый необитаемый подводный аппарат;

ТУ - технические условия;

УТТ - уровень технических требований;

ЭД - эксплуатационная документация;

ЭХЗ - электрохимическая защита;

PREN - числовой эквивалент стойкости к питтинговой коррозии (pitting resistance equivalent numbers)

4.2 В настоящем стандарте использованы следующие обозначения:

HRC - твердость по Роквеллу (шкала C).

5 Общие положения

5.1 Проектирование и изготовление ОУТ и ЛТ выполняют согласно положениям СП 378.1325800.2017, ГОСТ Р 59305 и положениям настоящего стандарта.

5.2 ОУТ и ЛТ размещаются на морском дне и, как правило, состоят из следующих основных элементов: основной линии, линии отвода (в составе ЛТ), опорной рамы, защитной конструкции, ЗА и соединительных втулок.

5.3 Опорные рамы ОУТ и ЛТ выполняют функцию несущего элемента, передающего нагрузки на грунт.

6 Проектирование и изготовление

6.1 Общие сведения

6.1.1 Проектирование ОУТ и ЛТ выполняют согласно ГОСТ Р 59305, ГОСТ Р ИСО 13628-4, ГОСТ Р 54382 и положениям настоящего стандарта. Разработку и постановку на производство ОУТ и ЛТ выполняют согласно ГОСТ Р 15.301.

6.1.2 Элементы ОУТ и ЛТ, контактирующие с пластовым флюидом, необходимо выполнять со следующими значениями номинальных давлений: 10,0; 12,5; 16,0; 20,0; 25,0; 34,5; 69,0 МПа в соответствии с ГОСТ Р ИСО 13628-4-2016 (подпункт 5.1.2.1.2.1) и ГОСТ 26349.

6.1.3 Элементы ОУТ и ЛТ, контактирующие с пластовым флюидом, должны соответствовать номинальным рабочим температурам в диапазоне U (от минус 18 °C до 121 °C) или V (от 2 °C до 121 °C) согласно ГОСТ Р ИСО 13628-4.

6.1.4 Элементы ОУТ и ЛТ, контактирующие с пластовым флюидом, ЗА, соединительные втулки и фланцевые соединения ОУТ и ЛТ должны соответствовать УТТ 3 и УТТ 3G согласно ГОСТ Р ИСО 13628-4.

6.2 Конструкция

6.2.1 Конструкция ОУТ и ЛТ должна учитывать нагрузки, возникающие на этапах монтажа, эксплуатации, технического обслуживания и вывода из эксплуатации.

6.2.2 На опорных рамах ОУТ и ЛТ следует располагать монтажные проушины для транспортировки оборудования в соответствии с ГОСТ Р ИСО 13628-4.

6.2.3 На опорных рамах ОУТ и ЛТ должны быть предусмотрены крепления для выполнения спуско-подъемных операций в соответствии с ГОСТ Р ИСО 13628-4.

6.2.4 Несущая способность опорной рамы и всей конструкции ОУТ и ЛТ должна быть подтверждена расчетом согласно СП 58.13330.2019 (см. также [3], [4]). Расчет следует проводить на основные и особые сочетания нагрузок, возникающие на этапах строительства и эксплуатации с учетом сейсмической нагрузки согласно СП 14.13330.2018.

6.2.5 При расчете несущих и защитных элементов ОУТ и ЛТ должны учитываться нагрузки, испытываемые оборудованием при транспортировке, спуско-подъемных операциях в воздухе и воде, монтаже, подключении и эксплуатации.

6.2.6 При расчете защитных конструкций должны учитываться нагрузки от падающих объектов и тралов в соответствии ГОСТ Р 59305.

6.2.7 Необходимо выполнять расчеты монтажных операций ОУТ и ЛТ с присоединяемым трубопроводом. Расчет должен быть выполнен в соответствии с ГОСТ Р 59305-2021 (приложение K), в части прочностных расчетов ОУТ и ЛТ.

6.2.7.1 Расчет должен содержать перечень исходных данных, контрольных критериев, описание расчетных сценариев, описание методики и применяемого ПО, результаты расчета и выводы по результатам расчета. В исходных данных для расчета следует приводить массогабаритные характеристики ОУТ и ЛТ, характеристики присоединяемого трубопровода, гидрометеорологические условия в районе монтажа оборудования, мореходные характеристики предполагаемого или типового монтажного (трубоукладочного) судна, характеристики типового кранового оборудования, а также описание метода производства монтажных работ.

6.2.7.2 В перечень контрольных критериев следует включать информацию о контролируемых параметрах состояния оборудования и трубопровода согласно нормативной и/или проектной документации, позволяющих однозначно определить возможность выполнения планируемых операций по результатам расчета.

6.2.7.3 В описание расчетных сценариев следует включать информацию о сочетании различных значений исходных данных и контрольных критериев, ожидаемых при планируемых морских операциях. Сценарии должны учитывать изменения мореходных характеристик судна в зависимости от направления воздействия нагрузок от окружающей среды.

6.2.7.4 Методика расчета должна содержать информацию по применяемым математическим зависимостям, коэффициентам и нормативной документации, а также описание программного обеспечения и математической модели для расчета.

6.2.7.5 В результаты расчета следует включать информацию по параметрам состояния оборудования и присоединяемого трубопровода для каждого расчетного сценария, соответствующий контрольный критерий и результат контроля.

6.2.7.6 Выводы по результатам расчета должны содержать заключение и возможности выполнения планируемых монтажных операций и описание ограничений при выполнении работ.

6.2.8 Все глухие и закрытые несущие элементы конструкции ОУТ и ЛТ, выполненные из профильных и круглых труб, а также металлического листа, должны иметь сквозные отверстия для снижения гидравлического сопротивления погружению конструкции в воду.

6.2.9 Конструкция трубопровода ОУТ и ЛТ может быть выполнена в соответствии с положениями по обеспечению стабильности потока (см. [5]).

6.2.10 Для трубопроводов ОУТ и ЛТ рекомендуется учитывать допуск на внутреннюю коррозию и эрозию (см. [5]).

6.2.11 Концы патрубков ОУТ и ЛТ под приварку к трубопроводам должны быть подготовлены к сварке в соответствии с ГОСТ 34094.

6.2.12 ЗА ОУТ и ЛТ должна крепиться к трубопроводу сварным соединением.

6.2.13 Основная линия трубопровода ОУТ и ЛТ, предназначенного для прохождения средств очистки и диагностики, должна отвечать следующим положениям:

- внутренний диаметр должен быть полнопроходным и не препятствовать перемещению средств очистки и диагностики в обоих направлениях;

- радиус изгиба трубопровода должен быть не менее пяти внутренних диаметров трубы;

- допустимо использование радиуса изгиба, равного трем внутренним диаметрам трубы в случае подтверждения технической возможности выполнения внутритрубных процедур с использованием средств очистки и диагностики и проведения поверочных испытаний;

- взвеси, образующиеся при очистке отложений, не должны скапливаться в ответвлениях очищаемых трубопроводов (ответвления линии отвода следует располагать над осью основной линии);

- установленные последовательно отводы, ЗА и ответвления должны отделяться друг от друга прямыми патрубками длиной не менее трех внутренних диаметров трубы.

6.2.14 Элементы трубопровода ОУТ и ЛТ необходимо закреплять на опорной раме.

6.2.15 Интегрированная защитная конструкция ОУТ и ЛТ должна обеспечивать доступ к элементам управления ТНПА.

6.2.16 Вес подвижных и съемных модулей защитной конструкции ОУТ и ЛТ для доступа к оборудованию посредством ТНПА следует выбирать с учетом БРН манипулятора ТНПА.

6.2.17 Съемные модули защитной конструкции ОУТ и ЛТ должны предусматривать фиксаторы закрытого положения.

6.2.18 Подвижные и съемные модули защитной конструкции ОУТ и ЛТ должны предусматривать систему направления и позиционирования.

6.2.19 Соединительные втулки основных линий и линий отвода ОУТ и ЛТ необходимо оснащать направляющими элементами, обеспечивающими точное позиционирование сопрягаемого оборудования в процессе подключения.

6.2.20 Система соединения ОУТ и ЛТ должна обеспечивать надежное соединение с трубопроводом.

6.2.21 Конструкция ОУТ и ЛТ должна обеспечивать герметичность сопряжения с компонентами СПД.

6.2.22 Система соединения ОУТ и ЛТ должна компенсировать осевое и угловое отклонение во время подключения трубопроводов путем полного выравнивания либо обеспечением герметичного соединения при наличии отклонения по оси и/или углу.

6.2.23 Конструкция ОУТ и ЛТ должна исключить повреждение трубопровода и сопрягаемого оборудования при установке или демонтаже.

6.2.24 Конструкция ОУТ и ЛТ должна обеспечивать возможность обследования, технического обслуживания и ремонта посредством ТНПА на протяжении всего срока эксплуатации.

6.2.25 На этапе проектирования контроль доступа ТНПА следует выполнять с целью проверки возможности осуществления технического обслуживания и включать проверку доступа ТНПА к интерфейсам дистанционного управления ОУТ и ЛТ. Способы осуществления проверки включают:

- применение специализированного программного обеспечения для трехмерного моделирования работы ТНПА (моделирование должно выполняться на основе выбранной конфигурации ТНПА для каждого проекта);

- использование физических макетов ТНПА в рамках наземных испытаний;

- использование ТНПА в рамках наземных испытаний.

6.2.26 В случае отсутствия интегрированной защитной конструкции ОУТ и ЛТ должна быть предусмотрена отдельно стоящая защитная конструкция.

6.2.27 Конструкция соединительных втулок ОУТ и ЛТ должна предусматривать возможность замены металлического уплотнения.

6.2.28 Защиту от коррозии ОУТ и ЛТ необходимо осуществлять за счет применения антикоррозионных ЛКП и протекторов ЭХЗ (см. [5]).

6.2.29 Соединение протекторов ЭХЗ с элементами ОУТ и ЛТ с площадью контакта менее чем 1 м2 следует выполнять привариванием или припайкой. В иных случаях допустимо болтовое или зажимное крепление.

6.2.30 Конструкция ОУТ и ЛТ должна обеспечивать непрерывность электрической цепи между всеми элементами ОУТ и ЛТ, защищаемыми ЭХЗ.

6.2.31 Конструкция заглушек ОУТ и ЛТ должна предусматривать протекторы и кабельные соединения для всех металлических элементов, обеспечивающие непрерывность электрической цепи.

6.2.32 Конструкция ОУТ должна обеспечить независимую дистанционную установку и извлечение устройства для пуска и приема средств очистки и диагностики трубопроводов в случаях, предусматривающих наличие этого устройства.

6.2.33 В процессе монтажа ОУТ и ЛТ на донное основание следует обеспечивать снижение скорости опускания с целью предотвращения механического повреждения элементов оборудования.

6.2.34 ЗА ОУТ и ЛТ должна быть оборудована индикатором положения "открыто/закрыто" с возможностью визуального контроля ТНПА.

6.2.35 Управление прижимным механизмом, вспомогательными технологическими средствами и ЗА ОУТ и ЛТ необходимо осуществлять с помощью дистанционно управляемого инструмента манипулятора ТНПА, через внешние интерфейсы.

6.2.36 Интерфейсы для подключения ТНПА и его инструменты проектируют согласно ПНСТ 605-2022.

6.2.37 Конструкция ОУТ и ЛТ должна предусматривать наличие поручней для стабилизации положения ТНПА согласно ПНСТ 605-2022.

6.2.38 Интерфейсы ТНПА следует защищать от механических повреждений при выполнении грузоподъемных и монтажных операций, позиционировании и стыковки ТНПА.

6.3 Показатели надежности и показатели безопасности

6.3.1 ОУТ и ЛТ являются невосстанавливаемыми объектами.

6.3.2 Срок службы ОУТ и ЛТ после установки должен составлять не менее 30 лет. Срок сохраняемости ОУТ и ЛТ должен составлять не менее трех лет. В случае, когда назначенный срок хранения превышает срок консервационной защиты, необходимо провести переконсервацию в соответствии с требованиями изготовителя.

6.3.3 ОУТ и ЛТ требуют мониторинга технического состояния для обеспечения надежности и выявления опасных состояний. Процедуры мониторинга необходимо указывать в ЭД и ТУ.

6.3.4 Программа обеспечения надежности ОУТ и ЛТ должна соответствовать ГОСТ 27.301.

6.3.5 Показатели надежности и безопасности оборудования должны быть указаны в ЭД и ТУ и соответствовать ГОСТ Р 54123.

6.3.6 ОУТ и ЛТ должны выдерживать сейсмические воздействия.

6.4 Покрытия

6.4.1 Допускается использовать крепежные изделия из углеродистой и легированной стали без покрытия или подвергать их химическому фосфатированию ("хим. фос. окс." в соответствии с ГОСТ 9.306), либо покрывать полимерными составами, содержащими ПТФЭ (при обеспечении электропроводности соединения), либо электролитическим цинком.

6.4.2 При электролитическом цинковании изделия должны подвергаться дополнительной термообработке для снижения склонности стали к водородному охрупчиванию.

6.4.3 Крепежные изделия не допускается покрывать кадмиевым покрытием.

6.4.4 Применяемые антифрикционные покрытия должны быть выбраны с учетом срока службы и эксплуатационных показателей.

6.4.5 Покрытия ОУТ и ЛТ должны сохранять свои свойства при проектных значениях потенциала катодной защитой.

6.4.6 Материалы ЛКП выбираются с учетом положений, приведенных в таблице 1.

Таблица 1 - Технические требования к ЛКП

|

Наименование показателя |

Значение показателя |

|

Внешний вид покрытия |

Равномерная сплошная пленка без пропусков и видимых дефектов |

|

Диэлектрическая сплошность покрытия (отсутствие пробоя), кВ/мм, не менее |

5,0 |

|

Адгезионная прочность методом нормального отрыва, МПа, не менее |

5,0 |

|

Толщина покрытия, мкм |

В соответствии с технической документацией, но не менее 350 |

|

Минимальное количество слоев системы |

2,0 |

|

Прочность покрытия при ударе с высоты, см, не менее |

50,0 |

|

Величина распространения коррозии от надреза (шириной 2 мм) при погружении в морскую воду в течение 4200 ч, мм |

Не более 3 |

|

Снижение адгезионной прочности методом нормального отрыва при погружении в морскую воду в течение 4200 ч, % |

Не более 50 |

|

Площадь отслаивания покрытия при катодной поляризации в течение 4200 ч, мм2 |

Не более 3 |

6.4.7 Испытания с целью подтверждения соответствия параметров ЛКП значениям, указанным в 6.4.6, проводят при температурах, соответствующих минимальной и максимальной температурам эксплуатации.

6.4.8 Грунтовка ЛКП элементов из нержавеющих сплавов не должна содержать металлический цинк.

6.4.9 Цвет окраски и маркировку компонентов необходимо выполнять в соответствии с ГОСТ Р 59305-2021 (см. приложение B):

- защитные конструкции, несущая рама и фундамент, выполненные из конструкционной стали - желтый цвет, RAL 1004;

- проушины - красный, RAL 3000;

- интерфейсы и поручни ТНПА - оранжевый, RAL 2004;

- текст и символы, нанесенные на компоненты - черный, RAL 9017.

6.5 Сырье, материалы и покупные изделия

6.5.1 Все материалы, включая сварочные, используемые при производстве ОУТ и ЛТ, должны иметь сертификаты качества (паспорта). Материалы без сертификатов качества (паспортов) для изготовления ОУТ и ЛТ не допускаются. Сварочные материалы следует аттестовать в соответствии с [6].

6.5.2 Материалы для изготовления ОУТ и ЛТ должны соответствовать ГОСТ Р 59305-2021 (раздел 6) и учитывать заданные условия эксплуатации, включая:

- номинальное рабочее давление;

- минимальную температуру окружающей среды;

- максимальную и минимальную температуру рабочей среды;

- состав рабочей среды (парциальное давление сероводорода, концентрация метанола, концентрация углекислого газа CO2, кислотность среды pH, наличие хлоридов);

- свойств рабочей среды (взрывоопасность, наличие примесей, приводящих к эрозионному износу, скорость потока рабочей среды);

- параметры окружающей среды и внешних воздействий;

- другие факторы, влияющие на коррозию (контакт материалов с различной коррозионной стойкостью и биологическое обрастание).

6.5.3 Требования к материалам ОУТ и ЛТ устанавливаются в КД.

6.5.4 Все элементы ОУТ и ЛТ, изготовленные из коррозионно-стойких сталей аустенитного класса и имеющие сварные соединения, должны содержать массовую долю углерода не более 0,03%.

6.5.5 Углеродистые и низколегированные конструкционные стали должны быть полностью раскислены и изготовлены методами, обеспечивающими мелкозернистую микроструктуру.

6.5.6 Материалы элементов ОУТ и ЛТ, контактирующих с пластовым флюидом, должны соответствовать ГОСТ Р 53678-2009 (раздел A.2) - для углеродистых сталей и материала наплавки (см. также [7] - для коррозионно-стойких сталей и сплавов).

6.5.7 Углеродистые и низколегированные стали, применяемые для изготовления элементов ОУТ и ЛТ, контактирующих с пластовым флюидом, должны иметь максимальную твердость не более 22 HRC в соответствии с ГОСТ Р 53678-2009 (приложение A).

6.5.8 Элементы ОУТ и ЛТ, применяемые в условиях работы системы ЭХЗ, должны иметь твердость не более 35 HRC, 330 HB, 350 HV10 (см. также [8]).

6.5.9 Стальные рамные и защитные конструкции ОУТ и ЛТ следует изготавливать из конструкционной стали с номинальным пределом текучести не более 560 МПа. Использование защитных конструктивных элементов из стеклопластика и углепластика допускается при условии обеспечения композиционным материалом функциональных требований, указываемых в КД.

6.5.10 Применение автоматных сталей для материалов ОУТ и ЛТ не допускается.

6.5.11 Корпусные элементы, втулки, элементы ЗА, работающие под избыточным давлением и/или циклическими нагрузками, необходимо изготавливать из поковок. Коэффициент уковки поковок должен быть не менее 4:1.

6.5.12 Компоненты из углеродистых, низко- и высоколегированных сталей, изготовленные с применением ковки, штамповки или вальцовки, подлежат обязательной термообработке.

6.5.13 Корпусные изделия, втулки, элементы ЗА, изготовленные из низколегированных сталей, контактирующие с пластовым флюидом и морской водой, изготавливают в соответствии с ГОСТ Р 53678-2009 (приложение A). Ограничения по химическому составу поковок приведены в таблице 2. Химический состав низколегированных сталей приведен в таблице 3.

Таблица 2 - Ограничения по химическому составу поковок

|

Элемент |

Массовая доля |

|

Углерод |

≤ 0,45% |

|

Марганец |

≤ 1,8% |

|

Кремний |

≤ 1% |

|

Хром |

≤ 2,75% |

|

Молибден |

≤ 1,5% |

|

Ванадий |

≤ 0,3% |

|

Никель |

≤ 0,99% <*> |

|

Сера |

≤ 0,010% |

|

Фосфор |

≤ 0,015% |

|

Водород |

≤ 2 ppm <**> |

|

Кислород |

≤ 25 ppm <**> |

|

<*> Для изделий, контактирующих с пластовым флюидом. <**> В жидком металле непосредственно перед разливкой. | |

Таблица 3 - Химический состав низколегированных сталей

|

Химический элемент <1> |

Массовая доля, %, не более |

|

S |

0,005 |

|

P |

0,010 |

|

Al <2> |

0,055 |

|

Ca |

0,005 |

|

V <3> |

0,03 |

|

Nb |

0,02 |

|

Ti |

0,025 |

|

Sn |

0,015 |

|

Sb |

0,02 |

|

As |

0,02 |

|

Pb |

0,010 |

|

Bi |

0,010 |

|

B |

0,0005 |

|

N |

0,012 |

|

H |

2 ppm |

|

O |

25 ppm |

|

Cэкв <4> |

0,48 |

|

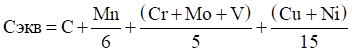

<1> Содержание химических элементов C, Mn, Si, Cr, Ni, Mo в соответствии со стандартом на изготовление изделия (поковка, прокат и т.п.). <2> При использовании химических элементов, связывающих N, таких как Nb, V, Ti, массовая доля Al должна быть не менее 0,020%. <3> Распространяется на изделия, подвергающиеся сварке или послесварочной термообработке. <4> Формула для расчета Cэкв:

| |

6.5.14 Минимальный уровень механических свойств поковок должен соответствовать ГОСТ Р 51365-2009 (таблица 11 и 12).

6.5.15 Для углеродистых и низколегированных сталей отношение фактических значений предела текучести к пределу прочности не должно быть выше 0,9.

6.5.16 Фактическое значение предела текучести для элементов ОУТ и ЛТ, находящихся под воздействием ЭХЗ, не должно превышать 950 МПа (см. также [8]).

6.5.17 Коррозионно-стойкие сплавы, применяемые в элементах ОУТ и ЛТ, контактирующих с пластовым флюидом, должны иметь твердость не более 35 HRC (см. также [7] приложение A).

6.5.18 Материал наплавки для уплотнительных поверхностей должен иметь коэффициент стойкости к питтинговой коррозии PREN> 40 (см. также [7]). Расчет коэффициента должен проводиться по следующей формуле:

PREN = Cr + 3,3(Mo + 0,5W) + 16N, (1)

где Cr - массовая доля хрома в сплаве, %;

Mo - массовая доля молибдена в сплаве, %;

W - массовая доля вольфрама в сплаве, %;

N - массовая доля азота в сплаве, %.

6.5.19 Твердость материала колец металлических уплотнений должна быть ниже твердости металлических материалов, соприкасающихся с уплотнениями.

6.5.20 Металлические кольцевые уплотнения, контактирующие с пластовым флюидом и морской водой, должны быть изготовлены из коррозионно-стойких сплавов. Для совместимости с материалом наплавки по 6.5.20 на уплотнительных поверхностях металлические уплотнения должны изготавливаться из сплава на основе никеля со значением PREN> 40.

6.5.21 Материалы деталей трубопроводов ОУТ и ЛТ следует выбирать в соответствии с ГОСТ Р 59305-2021 (таблица 3) и данными, приведенными в таблице 4.

Таблица 4 - Материалы деталей трубопроводов ОУТ и ЛТ

|

Область применения материала |

Материал |

|

Трубопроводы, контактирующие с пластовым флюидом |

Углеродистая сталь Х65 согласно ГОСТ ISO 3183 |

|

Двухфазные ферритно-аустенитные стали с содержанием хрома 22% (далее - дуплекс) | |

|

Двухфазные ферритно-аустенитные стали с содержанием хрома 25% (далее - супердуплекс) | |

|

Углеродистая сталь Х65 согласно ГОСТ ISO 3183 | |

|

Прочие трубопроводы |

Аустенитная коррозионно-стойкая сталь 03Х17Н14М3 в соответствии с ГОСТ 5632 |

|

Углеродистая сталь Х65 согласно ГОСТ ISO 3183 |

6.5.22 Патрубки ЗА должны быть изготовлены из материала, свариваемого с материалом присоединяемого трубопровода.

6.5.23 Элементы ОУТ и ЛТ изготавливают из коррозионно-стойких аустенито-ферритных сталей. Расстояние между аустенитными зернами, определяемое при проведении металлографического исследования металла, должно составлять не более 30 мкм. Определение расстояния между аустенитными зернами проводится по методике изготовителя изделия (поковки, проката и т.п.)

6.5.24 Содержание серы в металле бесшовных труб из углеродистых и низколегированных сталей не должно быть более 0,010%. Содержание серы в металле сварных труб из углеродистых и низколегированных сталей не должно быть более 0,003%.

6.5.25 Использование титановых сплавов в элементах ОУТ и ЛТ, предназначенных для эксплуатации в условиях работы системы ЭХЗ, не допускается.

6.5.26 Применение титановых сплавов для элементов ОУТ и ЛТ, контактирующих с метанолом с содержанием воды менее 5%, не допускается.

6.5.27 Неметаллические материалы элементов ОУТ и ЛТ должны быть стойкими к воздействию рабочих сред в течение всего срока эксплуатации с учетом диапазона рабочих температур.

6.5.28 Неметаллические материалы для уплотнений, контактирующих с пластовым флюидом, должны быть стойкими к быстрой декомпрессии и старению в углеводородной среде.

6.5.29 Неметаллические материалы для уплотнений должны быть стойкими ко всем реагентам, нагнетаемым в систему.

6.5.30 Материалы крепежных изделий целесообразно выбирать согласно [8], пункт 8.9.

6.5.31 Класс прочности крепежа из высоколегированной коррозионно-стойкой стали не должен превышать "10.9" в соответствии с ГОСТ ISO 898-1 и "10" для гаек в соответствии с ГОСТ ISO 898-2 при максимальной допустимой твердости по Бринеллю 321 HBW или Роквеллу 34 HRC.

6.5.32 Твердость материала гайки должна быть ниже твердости материала болта.

6.5.33 Материал протекторов системы ЭХЗ выбирают в зависимости от условий эксплуатации и в соответствии с ПНСТ 690-2022 (см. также [9]).

6.6 Изготовление

6.6.1 Изготовителю следует определять, идентифицировать и устанавливать требования к специальным процессам. Перечень специальных процессов должен включать, как минимум, сварку, наплавку, термическую обработку. Специальные процессы подлежат валидации в соответствии с ГОСТ Р ИСО 9001-2015 (8.5.1 f).

6.6.2 Контроль качества изготовления и приемку материалов, деталей и сборочных единиц должен проводить представитель ОТК изготовителя на специально подготовленных площадках, обеспечивающих доступ для проведения визуально-измерительного контроля 100% поверхности компонентов ОУТ и ЛТ.

6.6.3 При приемке обязательно наличие документированной информации, подтверждающей качество технологических процессов.

6.6.4 Все работы по сварке, наплавке и ремонту сварных соединений ОУТ и ЛТ необходимо выполнять только в соответствии с процедурами, аттестованными в соответствии с ГОСТ Р ИСО 15614-1 (см. также [10]).

6.6.5 Все работы по сварке, наплавке и ремонту сварных соединений должны выполняться персоналом, аттестованным в соответствии с ГОСТ Р ИСО 9606-1 и ГОСТ Р ИСО 14732.

6.6.6 Сварку или пайку протекторов следует выполнять в соответствии с аттестованной технологией.

6.6.7 Персонал, выполняющий неразрушающий контроль, должен быть сертифицирован в соответствии с ГОСТ Р ИСО 9712.

6.6.8 Поковки из углеродистой и низколегированной стали после сварки/наплавки проходят термообработку. Режим термообработки должен соответствовать значениям, примененным во время аттестации технологии сварки.

6.6.9 Проведение местной термообработки допускается для сварного шва и прилегающего металла. Требования к режимам термообработки после сварки указаны в соответствующих процедурах термообработки.

6.6.10 Изготовитель до начала производства должен разработать и предоставить для согласования схему сварки конструкции, содержащую эскизы отдельных узлов, последовательность сварки узлов, номера сварочных процедур и процедур неразрушающего контроля, указанные для каждого сварного соединения и наплавки.

6.6.11 Минимальный катет угловых швов для элементов из конструкционных сталей должен составлять:

- для толщины основного металла менее или равного 12,0 мм - 6 мм;

- для толщины основного металла более 12,0 мм и менее 20,0 мм - 8 мм;

- для толщины основного металла более 20,0 мм - 10 мм.

6.6.12 Сварку трубопроводов ОУТ и ЛТ необходимо осуществлять при помощи стыковых швов с полным проплавлением в соответствии с ПНСТ 618-2022.

6.6.13 Максимально допустимое несовпадение кромок на стыковых сварных швах должно составлять не более 10% от толщины основного металла или 3,0 мм, в зависимости от того, что меньше.

6.6.14 Приварка грузоподъемных проушин к раме должна быть выполнена только сварными швами с полным проплавлением. Использование угловых сварных швов без разделки кромок не допускается.

6.6.15 Число наплавленных слоев коррозионно-стойкого материала должно быть не менее двух.

6.6.16 Толщина наплавленного слоя коррозионно-стойкого материала после механической обработки должна быть не менее 3 мм. Наружные дефекты не допускаются.

6.6.17 Содержание железа в поверхностном слое наплавки из коррозионно-стойкого материала после механической обработки должно быть не более 5%.

6.6.18 Твердость поверхности наплавленного коррозионно-стойкого материала не должна превышать 35 HRC (см. также [7]).

6.6.19 Термическая правка элементов ОУТ и ЛТ, за исключением рамных конструкций, не допускается.

6.6.20 При нанесении ЛКП необходимо учитывать данные, приведенные в таблице 5.

Таблица 5 - Лакокрасочные покрытия

|

Материал подложки |

Подготовка поверхности |

|

Углеродистые и низколегированные стали |

Степень абразивной струйной очистки в соответствии с ГОСТ Р ИСО 8501-1 не ниже Sa 2½ |

|

Шероховатость поверхности: от 50 мкм до 85 мкм | |

|

Коррозионно-стойкие стали и сплавы |

Степень абразивной струйной очистки в соответствии с ГОСТ Р ИСО 8501-1 не ниже Sa 2½ |

|

Абразив при абразивной струйной очистке должен быть неметаллическим и не должен содержать хлоридов | |

|

Шероховатость поверхности: от 25 мкм до 45 мкм |

6.6.21 Гибку труб следует выполнять в соответствии с аттестованной технологией, согласованной с заказчиком.

6.6.22 Холодная гибка допускается только для бесшовных труб с внешним диаметром не более 60 мм.

6.6.23 Сварочные работы в зоне гиба и на участке протяженностью, равной двум толщинам стенки трубы, но не менее 30 мм, в обе стороны от конца гиба не допускаются.

6.7 Методы контроля и испытания

6.7.1 Методы контроля и испытаний, критерии приемки, перечень испытательного оборудования и средств измерения указывают в ТУ, ПМИ и ЭД.

6.7.2 Испытательное оборудование должно быть аттестовано согласно ГОСТ Р 8.568.

6.7.3 Критерием прохождения контроля геометрических размеров является соответствие фактических размеров объекта испытаний размерам, указанным в КД.

6.7.4 Контроль твердости выполняется в соответствии с ГОСТ 9012, ГОСТ 9013 и ГОСТ Р ИСО 6507-1.

6.7.5 Методики испытания и критерии прохождения контроля в сварных швах и наплавке определяют согласно ГОСТ Р 53678.

6.7.6 Контроль механических свойств стали проводят с помощью испытания на растяжение в соответствии с ГОСТ 1497.

6.7.7 Гидравлические испытания проводят в соответствии с правилами РМРС [2].

6.7.8 Испытания на ударную вязкость должны проводиться в соответствии с ГОСТ 9454 или ГОСТ Р ИСО 148-1 не менее чем на трех образцах типа II с острым надрезом по Шарпи при температуре на 10 °C ниже минимальной расчетной температуры эксплуатации оборудования для углеродистых или низколегированных сталей, и минус 46 °C для двухфазных аустенито-ферритных сталей.

6.7.9 Перед выполнением неразрушающего контроля сварных соединений выполняют проверку документации, подтверждающей квалификацию персонала на проведение неразрушающего контроля, согласно ГОСТ Р ИСО 9712.

6.7.10 Качество сварных швов должно соответствовать уровню "B" в соответствии с ГОСТ Р ИСО 5817.

6.7.11 По результатам проведения каждого вида неразрушающего контроля следует выпускать отдельный протокол, содержащий:

- вид неразрушающего контроля;

- ФИО и клеймо сварщика/оператора, производившего сварку;

- ФИО инспектора, производившего контроль;

- список оборудования, использованного при неразрушающем контроле;

- результат неразрушающего контроля (годен/не годен);

- дату;

- подпись инспектора, производившего контроль.

6.7.12 Контроль качества покрытий состоит из предварительных аттестационных испытаний и контроля нанесенного покрытия.

6.7.13 Проведение аттестационных испытаний включает в себя испытание на стойкость покрытия при погружении в морскую воду и испытание на стойкость покрытия к воздействию катодной поляризации.

6.7.14 Испытание на стойкость покрытия при погружении в морскую воду выполняют в соответствии ГОСТ 9.403.

6.7.15 Испытание на стойкость покрытия к воздействию катодной поляризации представлено в [11] (метод "A").

6.7.16 Контроль показателей нанесенного покрытия должен выполняться в соответствии с показателями, приведенными в таблице 6.

Таблица 6 - Контроль качества покрытий

|

Наименование показателей |

Нормативный документ |

|

Внешний вид покрытия |

В соответствии с ГОСТ 9.407 |

|

Диэлектрическая сплошность покрытия (отсутствие пробоя) |

Согласно ГОСТ 34395 |

|

Адгезионная прочность методом нормального отрыва |

В соответствии с ГОСТ 32299 |

|

Толщина покрытия |

В соответствии с ГОСТ 31993 |

6.7.17 Проверку колеровки покрытия следует проводить методом визуального сравнения цвета ЛКП с эталоном (контрольным или специально подготовленным).

6.7.18 Контроль гибки труб выполняют проверкой документации, подтверждающей аттестацию технологии гибки труб, документации, подтверждающей квалификацию персонала на проведение неразрушающего контроля, и проведением неразрушающего контроля.

6.7.19 Контроль качества изготовления протекторов рекомендуется выполнять в соответствии с нормативно-технической документацией (см. также [9]).

6.7.20 Испытания ЗА должны включать:

- контроль герметичности уплотнения привода в контакте с морской водой;

- проверку шаблоном внутреннего диаметра;

- гидравлическое испытание корпуса давлением 150% от рабочего;

- гидравлическое испытание седла и определение крутящего момента привода (в воде);

- испытание сброса давления из полостей ЗА;

- испытание корпуса на герметичность с использованием газа;

- испытание седла на герметичность с использованием газа (высоким и низким давлением);

- контроль проводимости электрического тока для обеспечения работы ЭХЗ.

6.7.21 Такелажные элементы ОУТ и ЛТ должны быть аттестованы на грузоподъемность поверочным испытанием и испытанием под нагрузкой согласно ГОСТ Р 59305-2021 (приложение K).

6.7.22 Контроль сейсмостойкости выполняется проведением расчета в соответствии с ГОСТ 30546.1 и согласно СП 14.13330.2014.

Библиография

|

[1] |

Федеральный закон от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". | |

|

[2] |

НД2-020301-005 |

Правила классификации и постройки морских подводных трубопроводов, РМРС |

|

[3] |

ИСО 19901-4:2016 |

Промышленность нефтяная и газовая. Специальные требования, предъявляемые к морским платформам. Часть 4. Геотехнический анализ и проектирование основания (Petroleum and natural gas industries - Specific requirements for offshore structures - Part 4: Geotechnical and foundation design considerations) |

|

[4] |

ИСО 19902:2020 |

Промышленность нефтяная и газовая. Стационарные стальные морские сооружения (Petroleum and natural gas industries - Fixed steel offshore structures) |

|

[5] |

ИСО 13628-15:2011 |

Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 15. Подводные конструкции и манифольды (Petroleum and natural gas industries - Design and operation of subsea production systems - Part 15: Subsea structures and manifolds) |

|

[6] |

РД 03-613-03 |

Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов |

|

[7] |

ИСО 15156-3:2020 |

Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при нефте- и газодобыче. Часть 3. Трещиностойкие (коррозионно-стойкие) и другие сплавы (Petroleum and natural gas industries - Materials for use in H2S-containing environments in oil and gas production - Part 3: Cracking-resistant CRAs (corrosion-resistant alloys) and other alloys) |

|

[8] |

ИСО 21457:2010 |

Нефтяная, нефтехимическая и газовая промышленности. Выбор материалов и коррозионный контроль систем добычи нефти и газа (Petroleum, petrochemical and natural gas industries - Materials selection and corrosion control for oil and gas production systems) |

|

[9] |

ИСО 15589-2:2012 |

Промышленность нефтяная и газовая. Катодная защита систем транспортирования по трубопроводам. Часть 2. Морские трубопроводы (Petroleum, petrochemical and natural gas industries - Cathodic protection of pipeline transportation systems - Part 2: Offshore pipelines) |

|

[10] |

ИСО 15614-7:2016 |

Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 7. Наплавка (Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 7: Overlay welding) |

|

[11] |

ИСО 15711:2003 |

Материалы лакокрасочные. Определение сопротивления катодному разрушению покрытий под воздействием морской воды (Paints and varnishes - Determination of resistance to cathodic disbonding of coatings exposed to sea water) |

(Нет голосов) |

-

12.04.2024

Названы города России с самым доступным жильем

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

-

12.04.2024

Россиянам назвали лучшее время для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

-

12.04.2024

Предсказано будущее рынка жилья в России

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

-

12.04.2024

В Москве подешевела аренда квартир

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

-

22.03.2024

Хуснуллин назвал необходимый размер ставки по ипотеке

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

.

.